国内油气田企业数字化转型、智能化发展创新与实践

徐常胜 王骏 梁爱国 李磊 孙珀

面对抵御低油价风险能力弱、管理运行效率不高等诸多制约高质量发展瓶颈。克拉玛依红山油田有限责任公司(以下简称红山公司)坚持创新驱动发展,率先实施机构扁平化和三项制度改革,全面建成低成本、覆盖面广、应用领域多的稠油油藏物联网,研发应用中国石油上游板块首例智能生产管理信息系统,成功构建物联网、油公司模式下管理架构和运行模式,为国内油气田企业数字化转型、智能化发展提供了有益借鉴。

一、前言

习近平总书记在2018年全国网络安全和信息化工作会议上明确指出,要发展数字经济,加快推动数字产业化,依靠信息技术创新驱动,不断催生新产业新业态新模式,用新动能推动新发展。要推动产业数字化,利用互联网新技术新应用对传统产业进行全方位、全角度、全链条的改造,提高全要素生产率,释放数字对经济发展的放大、叠加、倍增作用。要推动互联网、大数据、人工智能和实体经济深度融合,加快制造业、农业、服务业数字化、网络化、智能化。新冠肺炎疫情和油价暴跌“两只黑天鹅”叠加而至,给油气企业生产经营甚至生存发展带来了严重冲击,同时也给企业加快数字化转型、智能化发展提出了新的要求。2020年4月,中国石油天然气集团有限公司董事长、党组书记戴厚良强调,数字化转型涉及企业的治理体系、治理能力、组织架构等,要结合企业实际,把推进数字化转型的基础、优势和不足摸清楚,要统筹谋划,做好总体设计,分层分步实施;要明确目标,统筹好相关措施和制度,先行先试后再进行推广。红山公司以此为契机,结合公司实际情况,在数字化转型、智能化发展工作中进行了有益的尝试。

(一)红山公司概况

红山公司由中国石油天然气股份有限责任公司、新疆能源(集团)有限责任公司、新疆生产建设兵团投资有限责任公司三方共同出资,于2012年9月在新疆克拉玛依市注册成立,合作面积100.1平方公里,总储量4312.07万吨,合作期限20年,是独立的经济法人实体、中国石油上游产业与地方创新合作发展首例。红山公司开发油藏为红山嘴油田红003井区块稠油油藏,油藏50℃地面原油粘度平均6000毫帕·秒以上,最高达28000毫帕·秒,属于超稠油油藏,采用蒸汽吞吐、蒸汽驱工艺开发。历经多年勘探开发,共有注、采井1894口,建成了生产注汽、原油处理、原油外输等主体工程以及供水、供电、供配气等生产配套设施,是中国石油新疆油田首个地面标准化建设示范区和“地下高效采油、地上观光旅游”石油工业景区。

(二)数字化转型、智能化发展基础

1.物联网方面

从物联网覆盖率来看,蒸汽驱注汽井、计量管汇、转油站、注汽站、原油处理站,物联网随产能建设,覆盖率均为99%以上。

2.管理方面

红山公司高度重视物联网及信息化建设,成立了以主要领导为组长的专门机构对公司未来物联网及信息化建设进行规划,并大力推进规划落实工作,为数字化转型,智能化发展提供了坚实保障。

3.人员方面

经过多年的物联网建设,培养了一批既懂生产又懂信息化建设的综合性人才,为未来数字化转型、智能化发展奠定了坚实的人力资源。

(三)存在的问题

受单井物联网建设成本较高影响,单井物联网覆盖率仅为3.8%,与生产密切相关的温度、压力录取,油井启停、放套气和检查井口设备设施及工艺管线的异常状况仍需要人工现场巡井、人工操作来完成。

油田单井原油含水计量需每天通过人工现场取样化验获取,人工取样劳动强度大且存在烫伤、伴生气中毒、原油落地等安全环保风险,同时人工化验效率低、误差大、时效性差。

油区视频覆盖率不高,仅在原油处理站、注汽站及料场等部分重点站库部署了43台模拟摄像头,无法实现覆盖全油区的视频智能监控。

为确保油井物联网等一系列改变现有劳动组织的工程,适应“油公司”业务流程体系,急需一套以生产管理为核心的智能应用系统,全面提升管理效率和水平。

二、数字化转型、智能化发展关键技术与实现路径

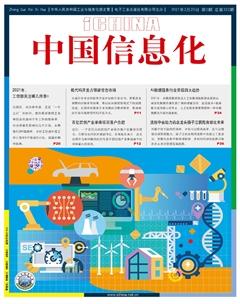

面对国际油价断崖式下跌并长期低位徘徊的严峻形势,如何实现油田物联网建设标准不降,建设低成本及运行低功耗成为油田数字化转型能否实现的关键。红山公司通过多年的技术实践,优选应用LORA(低功耗广域物联网)传输技术、多井共用在线自动测量含水技术、无线微波网络通讯技术及业务全面上云等信息技术手段,构建起由采集控制、数据传输、生产管理平台三大部分构成的物联网系统总体架构(图1),为低成本数字化转型智能化发展奠定了坚实基础。

(一)LORA传输技术

红山公司新物联网工程的建设,依然是基于中国石油 A11架构的采集和传输标准,但取消了RTU、CPE。采用LORA(WAN/ TDM)傳输技术,简化为传感器、网关、平台透传新模式,该模式简化了油气生产物联网硬件层级和架构(图2)。

(二)多井共用在线自动测量含水技术

针对称重式计量和功图计量两种工艺流程(图3、图4),利用多通阀装置及集输管网,将分散油井采出液汇集至在线含水仪处,通过自动选井功能实现单井含水在线测量。单台在线含水仪最多可满足24口井计量需求,实现多井、多管汇共用。为保证油井含水测量的准确性,从采出液流动形态入手,研究制定了将集输管网内暂存介质完全替换为测量井采出液的计算方式。在此基础上,完善自动调控系统,利用无线传输设备,实现油井产液量计量与含水率测定联动,数据可自动采集远传并自动生成生产报表。

(三)无线微波网络通讯技术

通过对比无线微波、4G、McwiLL等主流无线通讯技术,优选无线微波通讯技术(图5)。按照“共建共享”理念,租用油區通讯铁塔资源,部署4套无线微波主站设备,实现了油区视频无线网络全覆盖,为移动视频灵活部署,减少征地费用,打造全面可视化油田奠定了坚实的技术基础。

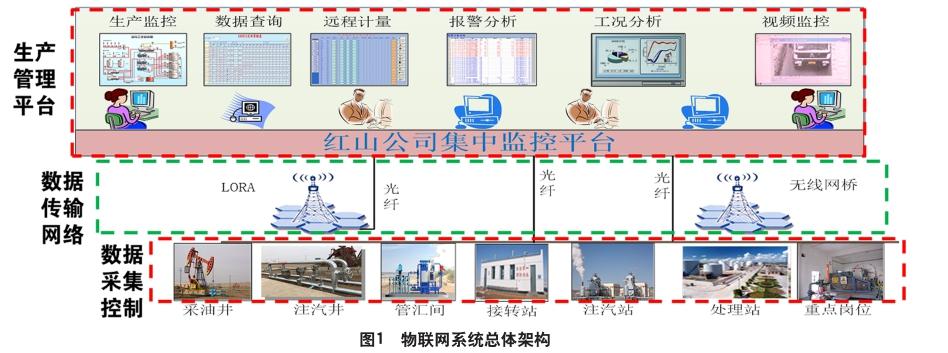

(四)基于微服务、组件化的可视化定制技术

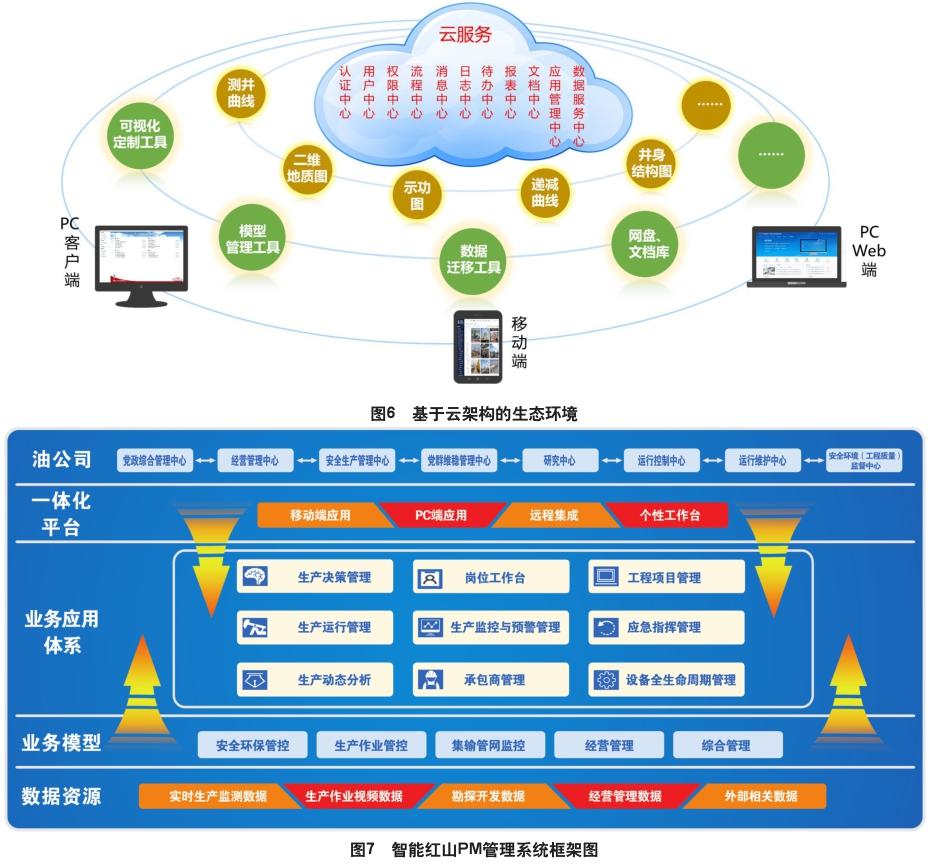

根据生产安全管理需要,结合红山公司现有自建系统,研发应用中国石油上游板块首例智能生产管理系统—智能红山PM系统。为确保系统适应未来云模式下的运行方式,并根据需求变化和用户体验,具备快速迭代的扩展能力。选用赛鲁班可视化定制工具,将可复用的模块化组件作为模块开发资源使用,通过“组件+服务”模式组装成业务模块,缩短系统开发周期(图6)。该工具定制的程序,完全适用于Docker容器技术,利用微服务+Docker的组合,使业务应用能够与云平台融合,实现“业务上云”。按照《中国石油移动应用大厅》相关接口和规范,采用Cordova+Angular+Ionic框架,开发移动端应用,符合中国石油信息安全标准。智能红山PM系统以油田生产管理业务链为主线,依托现有信息化建设成果,融合自动化系统 、视频系统、人力资源系统、地质研究系统、无线通信网络等,集成全油田生产动静态数据、实时数据、视频数据、设备运行数据、安全隐患数据、区域风险数据等,以可视化监控、智能工单、智能预警为主线,建成一套集监控、运行、指挥、管理、应急于一体的智能生产管理系统,形成预警智能化、监控可视化、运行闭环化、决策精准化、协作一体化和事前预警、事中指挥和事后分析全过程控制。智能红山PM系统包括承包商管理、生产运行管理、生产监控与预警管理、生产动态分析、生产决策管理、岗位工作台、设备全生命周期管理、工程项目管理和应急指挥管理共9个模块(图7)。

三、数字化转型、智能化发展成效

红山公司根据推进高质量、有效益、可持续发展需要,全面推进油井自动化、稠油含水在线分析、井场视频监控等物联网建设与集成应用,创新研发应用中国石油上游首例智能生产管理信息系统,建成“八大中心”新型油田作业区管理架构,并将自动化、信息化技术与核心业务紧密结合,实现数据驱动业务的创新模式,重构了现场生产组织和管理业务流程,实现业务归核化、机构扁平化、专业协同化和管理数字化,减少了现场用工,提高了人均劳动效率,达到减员增效、降本增效目的。

(一)全面建成低成本、覆盖面广、应用领域多的稠油油藏物联网

国内首次实现成本1万元以下油井物联网。2019年7月至10月,在1449口重点井安装温度、压力远传仪表、功图仪及电参等物联网设备,完成地面自动放套气工艺改造,应用低功耗广域物联网传输技术(LORA)及云组态技术,采集压力、温度、电压、电流、示功图、运行状态、冲程、冲次等8项关键参数,实现油井生产数据自动采集、分析诊断、远程启停和自动放套气等功能,彻底改变了采油工抄数据、录数据、人工启停抽油机、放套气等传统巡检模式,实现故障巡维。新一代油气生产物联网与传统的油气生产物联网相比,有着非常明显的优势,总结来说就是“低成本、低功耗”。低成本主要是单井设备及施工造价从过去的2.5万元降至0.9万元左右,同时也降低了后期运维成本和难度。低功耗主要是大幅度延长现场无线仪表的电池寿命,结合太阳能技术,使无线仪表电池寿命从3年延长到7.5年。

国内首次攻破稠油含水在线监测、自动选井等难题,实现稠油含水在线监测全覆盖。共安装调试完成131台含水仪,计量油井1693口,单井测定含水与化验差值在5%以内,满足地质生产分析需求,彻底取代了人工取样、化验、录入等固有模式,打通了油田生产全过程自动化“最后一公里”。

实现油区智能视频监控全天候全覆盖。在500座井场及管汇安装732部视频设备,搭建流媒体服务器及3大监控平台(生产、安全、应急一体化指挥平台、在线监督平台、电子巡检平台),实现井场、管汇闯入智能分析、语音警示,处理站、锅炉、重点部位周界实时监控,风险作业移动视频监督,形成覆盖全油区的实时监控及应急指挥调度,为实现油田“无人值守、故障巡维”奠定基础。

自主搭建大数据分析平台。通过物联网建设,结合生产动、静态数据,采用自主研发及引进的方式,开发生产辅助分析、异常井、汽窜井管理、功图诊断及量液系统,实现故障智能诊断、异常信息自动发布和处理过程网上流转闭环,油井运行效率和管理水平大幅提升。

(二)创新“八大中心”新型油田作业区管理模式

数字化转型不仅是设备与技术的更新换代,更重要的是与之相匹配的管理模式创新。为确保物联网等一系列改变现有劳动组织的工程,适应公司业务推进流程体系,红山公司按照“新型油田作业区”建设和“油公司”模式改革目标,率先实施机构扁平化和三项制度改革,集中精力做强主营业务,将生产、经营、技术、科研、管理、党群等全部职能专业化协同到“八大中心”,建立“专业协同,流程优化,界面清晰,责权匹配”的组织机构(图8),实现专业协同、环环相扣。按照新架构,公司组织机构设置和人力资源配置进一步优化。一是管理扁平化。机构减少8个,较2017年“五定”方案压减50%。二是去行政化。三级正、副定员下降12.5%,不再按“正、副科级”行政级别管理,实行层级类别管理,中心领导人员由身份管理向岗位管理转变。三是富余用工显性化。“十四五”期间,用工总量将逐年降低,达到150人以内规模,用工总量仅为“采油厂-作业区-班组”传统模式的29%。

(三)构建跨专业、跨部门的业务贯通、快速响应及协作联动一体化机制

1.打造专业协同环环相扣的业务新流程

按照管理扁平化、专业协同化要求,针对新物联网技术、动态分析发现的问题,形成智能工单,实现智能精准派工。智能工单可根据任务类型,通过大数据分析,能够自动或可定义生成不同类型工单;工单能将生产任务数据及相关文档自动填写,例如,报警信息自动填入工单;工单能够点对点、点对多点的派工后反馈信息汇集;同一事物多次派发工单能够相互关联,能够追踪历史和事后分析;根据派工内容,工单能够自动判断该工作中容易产生的隐患或问题,为现场人员提供提前預警。智能派工是指,系统具有自学习能力,可根据人员岗位职责、工作能力、出勤情况、专业证件等进行智能机器人派工。此外,通过手机GPS定位、扫描二维码等方式,一线操作员工能随时查看所有井的动、静态数据、自动化数据、措施作业等信息。

2.打造“互联网+承包商”的闭环管理新模式

推行扁平化管理后,用工模式将逐步调整为“管理+技术+核心技能骨干或业务外包”。因此,对承包商的管理及生产问题的解决和监督是信息化建设重点。针对承包商管不住的风险,公司利用信息化手段,在中国石油上游板块首创承包商管理系统,建立起了一套承包商分类分级管理体系,持续强化承包商安全监管,实现甲乙方共融共进共赢。红山公司承包商管理系统,实现了承包商资质审核、人员机具报备、作业申请、承包商监督、电子表单(五交底、作业许可等)、承包商违章、分级评价、入场离场及培训教育等功能网络化和智能化管理(图9),提高了承包商管理效率和安全管理水平,实现现场施工管理和互联网智能的有效结合。培训教育模块支持甲乙方在线培训,具备实时记载、观影记录等功能。

3.建立全员参与、全岗覆盖、全程管控的安全隐患管理新机制

建立风险隐患平台,全员实时使用手机APP隐患上报功能,以文字、图片、视频、语音等方式记录所发现的隐患,针对不同类型、不同级别的隐患,智能工单将隐患自动推送到最适合处置该隐患的人或部门,隐患排查处置效率由过去5-7天,缩短至1-3天。

4.健全应急管理工作体系,提高应急处置能力

应急管理系统包含了应急预案的演练、应急物资管理、应急预案的启动等功能。其中预置了多种应急预案,启动预案后,将预制的处置任务自动发到相关人员手机上,完成任务并及时反馈,统一部署,协同执行,提高预案的执行效率,有效避免事态扩大。

四、认识

(一)数字化转型、智能化发展是“一把手工程”

在企业转型过程中面临着新旧思想的强烈碰撞,这要求企业管理者能带头转变观念,坚定转型发展的信心和决心,甚至是思想、行动上的一次自我革命。红山公司将数字化转型、智能化发展作为打造中国石油上游合资合作标杆的关键之举,主要领导亲自谋划实施以改革创新为主线的高质量发展方案,专门召开创新发展大会,亲自布局推动创新发展工作,鼓励全员创新创造热情;实施过程中,采取自上而下定期听取项目进展、指导物联网深化应用及现场跟踪问效等方式,有效推动了规划落实。例如,在现场施工组织方面,通过配强项目管理团队、优选专业化施工队伍,2019年7月物联网工程开工建设,仅89天完成1449口油井自动化、731台井场视频监控和131台含水仪建设、调试及投用工作。

(二)数字化转型、智能化发展核心是技术创新

当前,国家大力推进新一代信息技术应用为主要内容的新型基础设施建设,给油气田企业数字化转型、智能化发展带来了新的发展机遇。油田数字化转型、智能化发展是自动化、物联网、大数据、人工智能、机器人等先进技术的结合,通过数字化手段实现油田生产动态全面感知、趋势预测和提升优化,是油田实现精细管理的关键。例如,在异常井管理上,实现电子巡检发现异常报警与生产出现异常井同步呼出,并以智能红山PM系统派发智能工单,督促现场高效、高质量、规范完成处置工作,异常井发现及时率达98%以上,3日内有效处置恢复率达到97%以上,恢复时率缩短至1.5天以内。

(三)数字化转型、智能化发展需要与创新管理模式相匹配

数字化转型不仅是设备与技术的更新换代,更是数字化条件下的业务转型,涉及企业管理模式的重大变革,需要与之相匹配的管理模式创新。红山公司2019年9月初搭建“八大中心”新型油田作业区管理架构,重构了传统采油厂生产组织业务流程,建立起了专业协同、环环相扣的管理体系,与物联网建设成果相匹配,缩短了管理层级和管理链条,改造了业务流程,优化了管理模式,提高了管理效率,推动了数字技术与生产经营管理深度融合。

(四)数字化转型、智能化发展是系统性工程

数字化转型、智能化发展从战略谋划、方案设计、组织实施、场景打造到深化应用,是一项系统性工程,实施过程中面临着技术创新、能力建设、人才培养等诸多挑战,要求企业从优化选商采购、个性化、定制化服务等方面下功夫。红山公司作为独立法人单位,有经营自主权,公司围绕打造行业内知名的创新型企业,通过与掌握关键核心技术、有先进理念、创新能力的企业建立长期稳定的战略合作伙伴关系,组建成了集方案设计、产品研发、施工建设与后期维护为一体的智能油田团队,形成了数字化生态联盟,未来有望为行业发展注入新动力。

作者单位:克拉玛依红山油田有限责任公司