不同Al2O3含量镁铝尖晶石材料高温力学性能研究

范沐旭 石 干 张 伟

中钢集团洛阳耐火材料研究院有限公司 河南洛阳471039

由MgO-Al2O3相图可知,镁铝尖晶石有较宽的固溶范围。随着温度的升高,尖晶石中Al2O3的固溶量逐渐增加。镁铝尖晶石原料因氧化铝与氧化镁比例不同而分几个牌号。因此,镁铝尖晶石加入到刚玉材料中,可能在高温下产生尖晶石对Al2O3的固溶反应[1-2],又称为二次尖晶石化反应。由此导致尖晶石化学组成发生变化,对材料的结构和性能会产生影响[3-5]。

MgO、Al2O3组成不同的镁铝尖晶石原料在耐火材料产品中有不同的用途。通常,富铝尖晶石多在刚玉-尖晶石体系(例如钢包浇注料)中使用,其Al2O3含量(w)通常为75%和77%。而富镁尖晶石多在方镁石-尖晶石体系(例如水泥窑用方镁石-镁铝尖晶石砖)中使用。

许多研究者研究了不同富铝程度的镁铝尖晶石的抗渣性[6-8],但对不同Al2O3含量的镁铝尖晶石的高温力学性能的研究鲜有报道。在本工作中,对比研究了Al2O3含量(w)分别为66%、71%、75%、85%和90%的高纯烧结镁铝尖晶石材料的显气孔率、体积密度、1 400℃热态抗折强度和显微结构的差异,以及以电熔镁铝尖晶石MA66、MA75和MA85为原料制成的电熔再结合镁铝尖晶石材料的显气孔率、体积密度、常温耐压强度和压蠕变特性的差异。0*

1 试验

1.1 原料

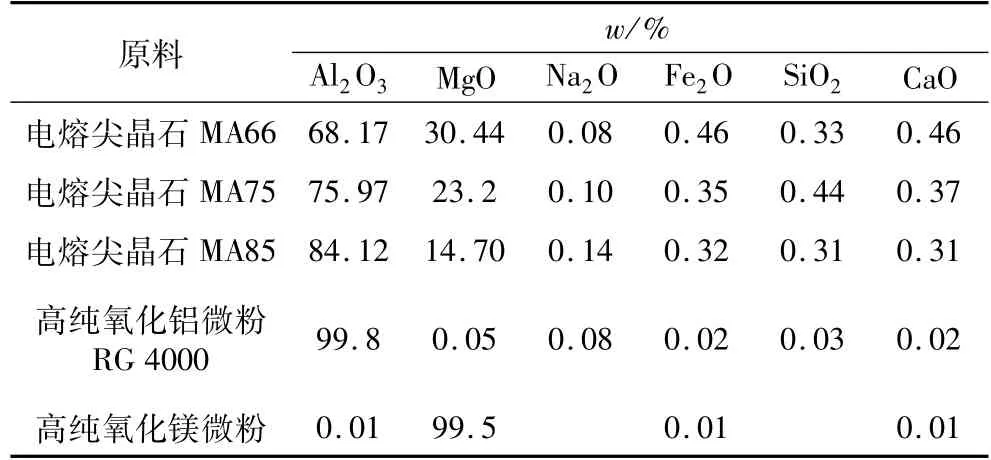

试验原料有:安迈铝业(青岛)有限公司的d50≈0.6μm的高纯氧化铝微粉RG 4000,d50≈1.5μm的高纯氧化镁微粉,3种不同Al2O3含量的电熔镁铝尖晶石MA66、MA75、MA85。原料的化学组成见表1。

原料 w/%Al2O3 MgO Na2O Fe2O SiO2 CaO电熔尖晶石MA66 68.17 30.44 0.08 0.46 0.33 0.46电熔尖晶石MA75 75.97 23.2 0.10 0.35 0.44 0.37电熔尖晶石MA85 84.12 14.70 0.14 0.32 0.31 0.31高纯氧化铝微粉RG 4000 99.8 0.05 0.08 0.02 0.03 0.02高纯氧化镁微粉 0.01 99.5 0.01 0.01

1.2 试样制备

设计了如下两组镁铝尖晶石试样:

(1)高纯烧结镁铝尖晶石试样。采用高纯氧化铝微粉和高纯氧化镁微粉,按Al2O3含量(w)分别为66%、71%、75%、85%和90%配料(对应的试样分别标记为66#、71#、75#、85#和90#),以PVA水溶液为结合剂,采用等静压压机,以120 MPa压力成型为φ80 mm×180 mm的试样,在高温窑中于1 800℃保温8 h制成高纯烧结镁铝尖晶石试样。

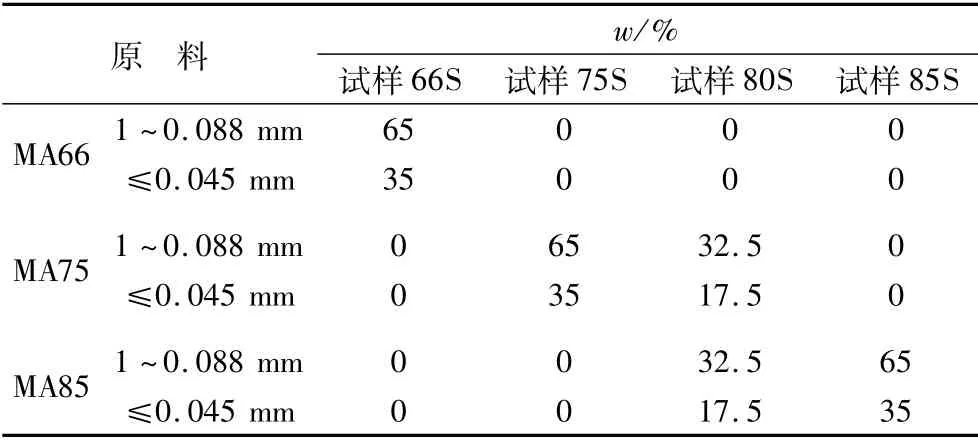

(2)电熔再结合镁铝尖晶石试样。以电熔镁铝尖晶石MA66、MA75和MA85为原料,设计了表2所示的4种配方,以纸浆废液为结合剂,采用液压机以100 MPa压力成型为φ50 mm×50 mm的试样和外形尺寸为φ50 mm×50 mm、中心轴处带有φ12.5 mm通孔的试样,分别在1 600、1 700和1 740℃保温8 h制成电熔再结合镁铝尖晶石试样。

表2 电熔再结合镁铝尖晶石试样的配料组成Table 2 Formulations of fused-rebonded MgAl2O4 specimens

1.3 性能检测

分别按照GB/T 2997—2000、GB/T 5072—2008和GB/T 3002—2004检测不同温度烧后试样的显气孔率和体积密度、常温耐压强度以及1 400℃的热态抗折强度。按GB/T 5073—2005检测试样在1 500℃、0.2 MPa条件下的抗蠕变性。

将烧后试样制成断口试样,采用德国蔡司EVO-18型扫描电镜分析试样的显微结构,采用英国牛津XMax50型能谱分析仪对试样微区成分进行分析。

2 结果与讨论

2.1 组成对烧结镁铝尖晶石材料性能和显微结构的影响

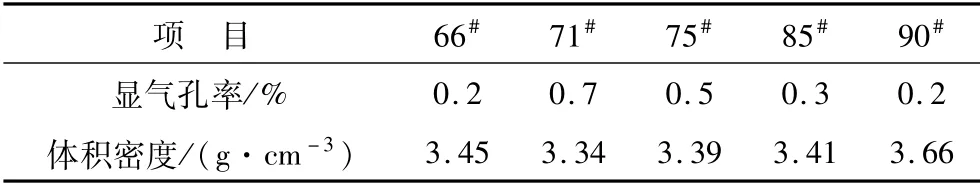

不同组成的烧结镁铝尖晶石试样的显气孔率和体积密度见表3,1 400℃的热态抗折强度见图1。从表3看出,各试样均比较致密,66#试样的体积密度和90#试样的略大,71#试样的略小。从图1看出:从66#试样到85#试样,热态抗折强度逐渐增大;90#试样的热态抗折强度比85#试样的略小。

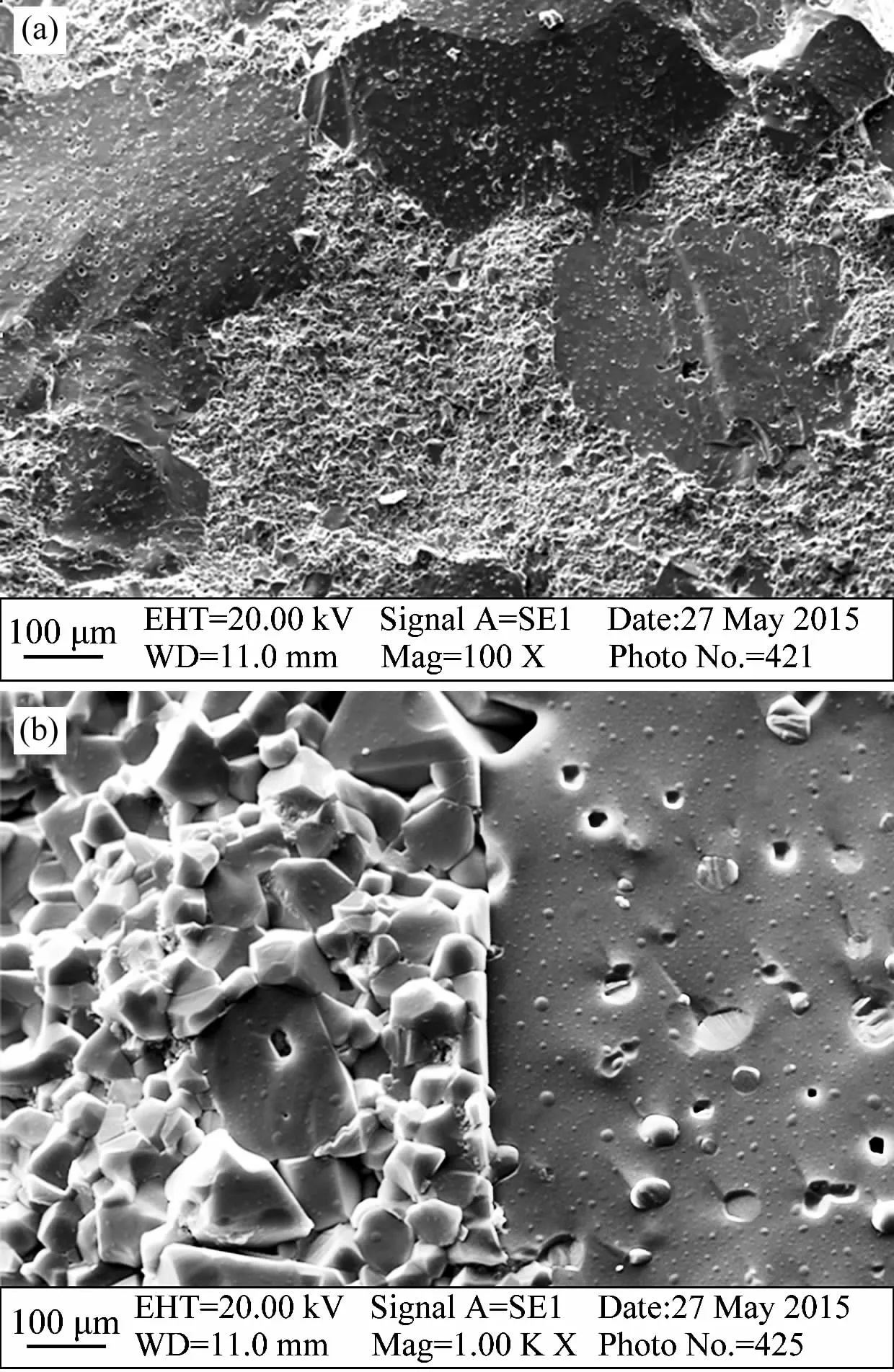

66#试样断口的显微结构照片见图2。由图2(a)可知:试样晶粒发生了异常长大,大晶粒尺寸约100μm,为穿晶断裂;小晶粒尺寸约10μm,多为沿晶断裂。图2(d)的球状突起部分的能谱分析显示为方镁石。细晶部分可见浑圆状方镁石在有棱角的尖晶石晶粒间,晶粒间多存在缝隙,见图2(c)。残留的方镁石相弱化了晶界的结合,且在一定程度促进了晶界的移动;快速移动的晶界将气孔和方镁石包裹在晶粒内。对粗晶和细晶镁铝尖晶石的能谱分析显示,Al2O3含量均约为73%(w)。

表3 高纯烧结镁铝尖晶石试样的显气孔率和体积密度Table 3 Apparent porosity and bulk density of high purity sintered MgAl2O4 specimens

图1 高纯烧结镁铝尖晶石试样在1 400℃的热态抗折强度Fig.1 HMOR(at 1 400℃)of high purity sintered MgAl2O 4 specimens

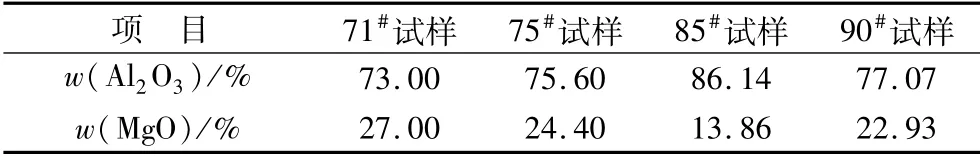

71#、75#、85#和90#高纯烧结镁铝尖晶石试样断口的显微结构照片见图3。比较发现:71#试样的晶粒细小,存在较多晶间气孔,大部分为沿晶断裂。75#试样的晶粒尺寸比71#试样的大,较大晶粒有穿晶断裂。85#试样晶粒尺寸较大,晶界结合较为紧密,主要发生穿晶断裂。90#试样刚玉和镁铝尖晶石两相并存;刚玉相晶粒尺寸大,有晶内气孔。对比各试样中尖晶石相的能谱分析结果(见表4)可知,随着试样配料组成中Al2O3含量(w)由71%升高至85%,其尖晶石的Al2O3含量(w)也从73.00%提高到86.14%;但90#试样的Al2O3含量(w)却只有77.07%,并没有继续提高。

图3 71#、75#、85#、90#高纯烧结镁铝尖晶石试样断口的显微结构照片Fig.3 Microstructure of high purity sintered MgAl2O4 specimens 71#,75#,85#and 90#

表4 71#、75#、85#、90#高纯烧结镁铝尖晶石试样中尖晶石微区的能谱分析结果Table 4 EDS analysis of high purity sintered MgAl2O4 specimens 71#,75#,85#and 90#

Kanzaki等[9]用热压烧结法制备了不同Al2O3、MgO比的镁铝尖晶石材料,对比研究了它们的显微结构和常温力学性能。对于密度接近理论密度并且具有相同晶粒尺寸的试样来说,Al2O3含量由65%(w)增加至79%(w)时,断裂韧性随之提高。Al2O3含量65%(w)的试样断裂强度低是由于过量MgO形成游离方镁石造成非均匀的显微结构,增大了缺陷尺寸所导致。Baudin等[10]比较了化学计量尖晶石和富铝尖晶石在1 200℃的力学性能后发现,虽然两者的显微结构(气孔率、晶粒尺寸)比较接近,但断裂方式却不同:化学计量尖晶石不论以何种应变速率加载,都呈现晶间断裂;而富铝尖晶石多以穿晶断裂为主。作者认为,两者区别在于晶界处,富铝尖晶石晶界处铝离子空位浓度更大,通过塑性形变使晶界结合增强。

在本试验中,随着Al2O3含量从70%(w)增大到85%(w),固溶反应程度增大,导致晶粒尺寸增大,晶界结合加强,断裂方式由沿晶断裂为主过渡到穿晶断裂为主,热态抗折强度增大。66#试样是尖晶石-方镁石复相材料,残留方镁石的存在导致晶粒异常长大和晶界裂隙,因此其高温强度较低。这一现象与上述文献相似。90#试样为尖晶石-刚玉复相材料,烧结程度高,刚玉晶粒粗大(尺寸达到30~50μm),尖晶石晶粒细小(2~5μm),其强度次于85#试样的。

2.2 组成对电熔再结合镁铝尖晶石材料性能的影响

不同温度烧成后电熔再结合镁铝尖晶石试样的显气孔率和体积密度见表5。由表看出,试样66S的烧结性最好,1 600℃就已有较大程度的烧结,温度继续升高后其致密度提高不明显。试样75S的烧成温度从1 700℃提高至1 740℃后,其致密度并未变化。试样85S的烧结性较差,直到1 740℃也未达到试样66S和75S的烧结水平。这可以用缺陷化学加以解释:随着富铝程度的增加,氧离子空位浓度逐渐减小,控速离子氧离子的扩散变得困难。试样80S中MA75、MA85原料各占一半,但其烧结性并非处在试样75S与85S之间,其气孔率最高。很可能是由于两者互扩散和固溶反应产生的膨胀效应对烧结起阻碍作用。

表5 电熔再结合镁铝尖晶石试样的显气孔率和体积密度Table 5 Apparent porosity and bulk density of fused-rebonded MgAl2O4 specimens

1 740℃烧后电熔再结合镁铝尖晶石试样的常温耐压强度见图4。可以看出,随着镁铝尖晶石富铝程度的提高,试样的常温耐压强度按试样66S、75S和85S的顺序增大,这与试样的烧结性相反。试样的强度是试样致密度、物相组成、基质之间及基质与骨料之间的结合程度等综合作用的结果。试样80S的常温耐压强度比试样85S的高,可能是因为基质之间及基质与骨料之间的结合比试样85S的更强。

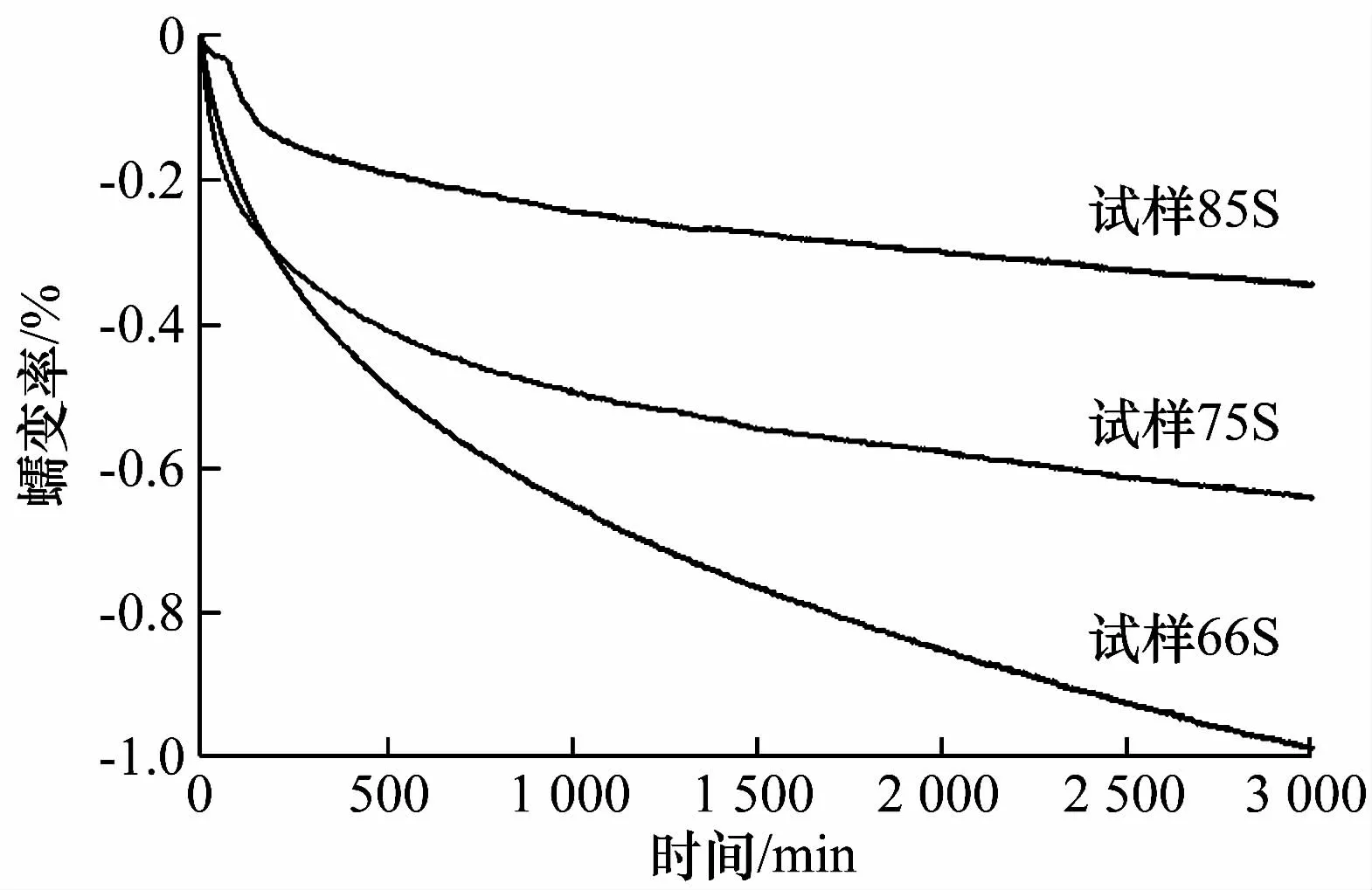

1 740℃烧后电熔再结合镁铝尖晶石试样66S、75S、85S在0.2 MPa、1 500℃的蠕变率-时间曲线见图5。可以看出:随着试样中Al2O3含量的增加,其抗蠕变性增强。这与前述热态抗折强度变化趋势一致。在高温、压应力的共同作用下,通过晶界低熔点相的塑性形变和晶界扩散作用,耐火材料产生宏观变形。由于三种镁铝尖晶石原料杂质含量接近,低熔点相塑性形变作用相近。而根据缺陷化学,Al2O3含量越高,氧空位浓度越低,则氧扩散越缓慢,物质通过晶界的扩散速率越低。

图5 电熔再结合镁铝尖晶石试样的蠕变率-时间曲线Fig.5 Creep rate-time curves of fused-rebonded MgAl2O4 specimens

3 总结

(1)对于不同Al2O3、MgO比的高纯烧结镁铝尖晶石试样,随着Al2O3含量的增大,试样的高温力学性能都有所提升。66#试样是尖晶石-方镁石复相材料,残留方镁石弱化晶界结合力,其高温强度较低。71#、75#和85#试样,随着Al2O3含量的增大,试样的晶界结合力增强,断裂方式由沿晶断裂为主过渡到穿晶断裂为主,材料的强度也随之增大。90#试样为尖晶石-刚玉复相材料,刚玉晶粒粗大,尖晶石晶粒细小,其强度低于85#试样。

(2)电熔再结合镁铝尖晶石试样的烧结性随着Al2O3含量的增加而减小,材料的耐压强度、抗高温蠕变性则随着Al2O3含量的增加而增大。

(3)两组镁铝尖晶石材料的高温力学性能都随其Al2O3含量的增加而增强。