助剂锆对甲醇合成催化剂性能的影响

仇冬

(中石化南京化工研究院有限公司,江苏南京 210048)

甲醇是重要的有机醇类原料,广泛用于甲醛、醋酸、MTBE、二甲醚、烯烃、汽油、甲醇燃料及一些化工中间体的生产。近年来,甲醇下游领域尤其是甲醇制烯烃、甲醇制汽油和甲醇燃料等新型化工项目快速发展,甲醇的生产和消费也随之大幅增长[1-3]。

甲醇主要是由CO、CO2及 H2合成气在适当温度、压力及催化剂的作用下制备得到,原料合成气可分别由煤、天然气、工业尾气(如焦炉气)等来制取[4]。

我国能源禀赋特征是“富煤、贫油、少气”,利用我国相对丰富的煤炭资源,发展以煤为原料的甲醇合成技术,不仅可以满足我国化工行业多元化发展的要求,而且对解决我国石油供应不足和保障国家能源系统安全尤为重要[5-7]。以煤气化制取的合成气为原料的甲醇合成工艺,由于含碳量高,反应剧烈,放热量大,且在催化剂使用后期副产物增多,容易产生结蜡现象,因此对催化剂的要求较高。针对煤基合成气碳含量高的特点,开发煤基合成气合成甲醇专用、具有高碳转化率的催化剂具有重要的意义。

目前提高甲醇合成催化剂性能的主要研究方向是工艺改进以及助剂的引入。吴贵升等[8]认为ZrO2的存在对铜基甲醇催化剂的性能有很大影响。催化剂中的Cu-ZnO固溶体是甲醇合成反应时活性最高的部位,其有利于吸附在Cu上的CO和被ZnO离解吸附的H进行反应,生成CH3OH。由于Zr4+的半径与Cu+的半径相近,Zr4+溶解在Cu-ZnO固溶体中,也可取代ZnO晶格中的Zn2+,诱导产生阳离子空位,即发生晶体缺陷,使Cu+不能进一步还原,而形成Cu+-ZnO[9-13]。因此,将助剂Zr加入到铜基催化剂中,可提高Cu物种的分散度,又能改善催化剂热力学稳定性差的缺陷,从而提高催化剂的活性和稳定性[14-16]。

通过在甲醇合成催化剂制备过程中添加助剂锆盐,对锆盐的添加量进行考察,确定最优配方和工艺,制备出新型的煤基甲醇合成催化剂,并对催化剂进行了表征和性能测试。

1 试验部分

1.1 主要试剂和仪器

Na2CO3、Cu(NO3)2·3H2O、Zn(NO3)2·6H2O、Al(NO3)3·9H2O、Zr(NO3)4·5H2O,均 为 分 析 纯,南京化学试剂股份有限公司;去离子水(电导率σ≤5 μS/cm),自制。

RW28 basic型电动搅拌器,上海人和科学仪器有限公司;SeverGo DuoTM pH计,瑞士梅特勒-托利多公司;DZF6020型真空干燥箱,上海一恒科学仪器有限公司;SX2-2.5-10型马弗炉,上海特成机械设备有限公司;DP30型单冲压片机,上海天凡药机制造厂。

1.2 催化剂制备

通过共沉淀法制备了不同锆含量的5个催化剂,编号1#~5#,以锆元素占铜和锌元素的质量占比为助剂锆的加入量,分别为0,0.7%,1.5%,2.0%,2.5%。催化剂制备工艺流程见图1,具体试验步骤为:按一定浓度和比例混合的铜锌混合液与沉淀剂2共沉淀,引入助剂锆,分别制备了不同锆含量的催化剂,经洗涤制得的二元前驱体;将一定浓度的可溶性铝盐溶液与沉淀剂1共沉淀得到载体前驱体,将载体前驱体和二元前驱体混合打浆,经老化、洗涤、干燥、造粒、煅烧后成型,制得催化剂成品。

图1 催化剂制备工艺流程示意

1.3 催化剂表征

催化剂试样的物相采用德国布鲁克公司D8 ADVANCE型X射线粉末衍射(XRD)仪进行分析,Cu靶,扫描范围2θ为10°~60°,管压和管电流分别为40 kV和30 mA,采用Scherrer方程计算CuO、ZnO晶粒尺寸。

采用美国康塔NOVA-2200e型自动吸附仪测定催化剂比表面积及孔结构,试样经300 ℃脱气处理后,在液氮温度(-196 ℃)下进行吸附。比表面积采用BET方法计算,孔径分布用脱附BJH法计算。

催化剂H2-TPR表征(PX200型程序升温检测 仪):在U形 管 中 填 装100 mg、0.425~0.84 mm(20~40目)催化剂,在350 ℃下,通入N2气吹扫1 h,降至室温,以40 mL/min、(φ)5%H2-95%N2混合气吹扫,色谱基线走平后,以10 ℃/min升温到230 ℃,以热导检测器跟踪H2消耗信号。

1.4 活性和选择性测试

催化剂活性评价装置见图2,活性测试条件如下。

图2 催化剂活性评价装置示意

催化剂试样:成型后的催化剂经破碎、过筛,取粒度为0.425~1.180 mm(16~40目)。

试样活化:试样在检测活性之前,用还原气(φH2∶φN2=5∶95)从室温程序升温到230 ℃下,进行活化12 h。

活性评价:还原后的试样,通入合成气,在一定压力、温度和空速条件下,测定初活性。然后试样经400 ℃、5 h的耐热处理,再恢复到上述同一条件下,测试催化剂耐热后的活性,考察试样的热稳定性。以压力5.0 MPa,温度230 ℃,空速1.0×104h-1测试条件下测得的MJ型甲醇合成催化剂的CO转化率为100%。其他条件下测得的CO转化率与其比值定义为相对活性。

用于活性测试的合成气组成(φ)为:CO 13%~15%,CO23%~5%,H255%~65%,其余为N2。反应条件:压力8.0 MPa;温度210~230 ℃,空速1.0×104h-1。

2 结果与讨论

2.1 XRD表征

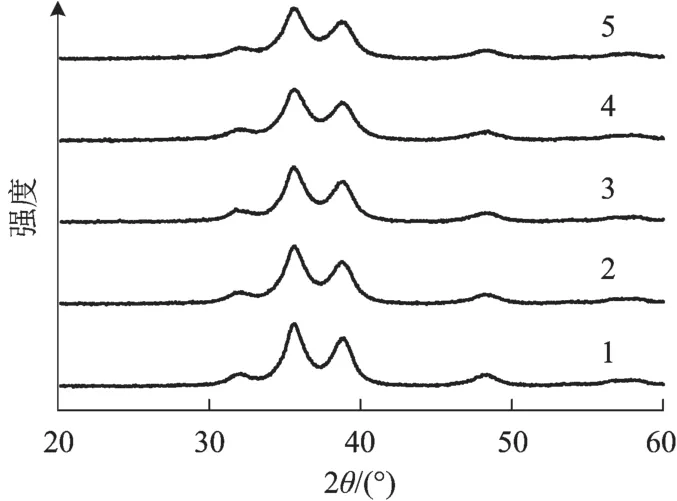

添加不同助剂锆加入量制备的催化剂母体和煅烧处理后成品粒子XRD图谱分别见图3和图4。

图3 催化剂母体XRD图谱

图4 煅烧处理后成品催化剂XRD图谱

由图3可见:催化剂母体中的XRD特征衍射峰归属于(Cu,Zn)2CO3(OH)2和(Cu,Zn)5(OH)6(CO3)2混合物相,其中(Cu,Zn)2CO3(OH)2物相占主导,并且随着助剂锆加入量的增加,衍射峰强度逐渐减弱,说明锆助剂的加入对(Cu,Zn)2CO3(OH)2物相的形成不利,这是因为引入的锆也可与Cu互换形成共同体沉淀盐,导致Cu/Zn质量比下降,对其竞争物相(Cu,Zn)5(OH)6(CO3)2形成有利所致。

由图4可见:煅烧处理后成品粒子XRD谱图分析结果进一步证实上述推测,因为只有由相同的物相通过煅烧处理后才能产生相似的衍射峰峰型,衍射角度位置一致的XRD谱图。图4中除CuO及ZnO的衍射峰外并无助剂的特征衍射峰出现,而且随着锆助剂加入量的增加,特征衍射峰的强度减弱,说明助剂高度分散,并且该助剂的引入对有效活性单元Cu/ZnO共同体有较好的分散作用。

2.2 H2-TPR表征

添加不同锆助剂加入量制备的催化剂试样的H2-TPR对比情况见图5。

图5 不同锆含量催化剂试样的H2-TPR图谱

由图5可见:随着Zr含量的增加,逐渐出现一个低温还原峰。低温峰归属为独立存在的CuO的还原峰,高温峰为Cu与ZnO的复合物的还原峰,说明由于锆助剂加入量的逐渐增大,催化剂的活性组分进一步分散,在局部形成了CuO的单独形态,因此出现了CuO的还原峰,该结论与试样的XRD分析结论一致。

2.3 活性与选择性试验

不同Zr助剂加入量的催化剂试样在合成气制甲醇反应中的活性变化见图6。

由图6可见:随着Zr助剂加入量的增加,催化剂的活性呈现先升高后降低的变化。这是因为,引入Zr可将催化剂的活性组分进一步分散,提高催化剂的活性;另一方面,随着Zr含量的不断增加,Zr也会在催化剂表面富集,导致表面活性位数量呈下降趋势。由此可见,助剂Zr的加入量存在一个最佳值。

图6 催化剂活性随助剂加入量的变化

不同Zr助剂加入量的催化剂试样对合成反应产物粗甲醇中乙醇含量的影响见图7。

由图7可见:Zr助剂加入量变化对粗甲醇中乙醇含量影响较大,乙醇含量最低时Zr助剂的加入量为0.7%,后随着Zr助剂加入量的增加,杂质乙醇含量不断增大。引起该杂质选择性变化的原因是制备过程产生的CuO新物种在高温条件下易老化,活性快速下降,杂质含量增加。结合活性分析结果,确定Zr的最佳加入量为0.7%,此时催化剂杂质选择性较低,活性达到最大。将最优条件,即Zr的加入量为0.7%时制备出的催化剂命名为MJ型甲醇合成催化剂。

图7 粗甲醇中乙醇含量随助剂Zr加入量的变化

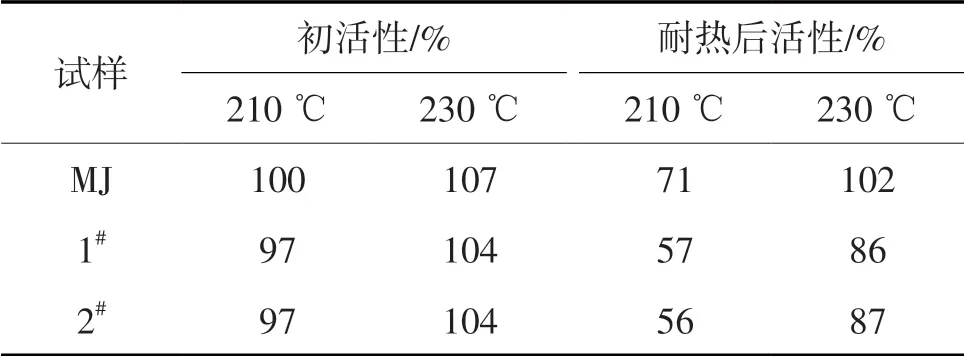

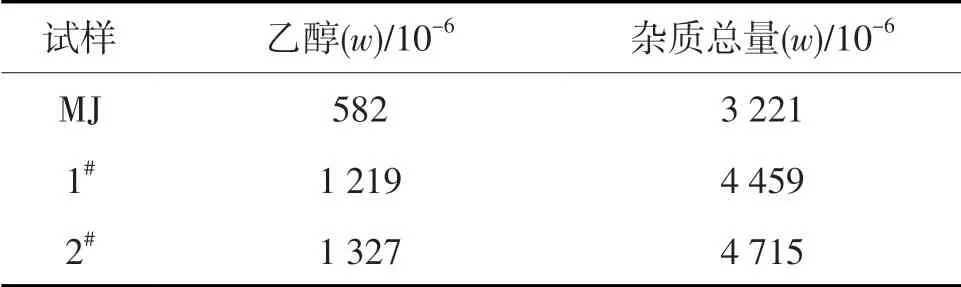

2.4 性能对比分析结果

在相同的测试条件下,将MJ型甲醇合成催化剂与国内外甲醇合成催化剂(1#、2#催化剂分别为在用的工业甲醇合成催化剂产品)进行性能测试对比,结果见表1~3。

表1 催化剂孔结构对比结果

由表1可见:MJ型甲醇合成催化剂中的微孔和大孔占比相对较低,中孔占比较高,因此催化剂的孔容和平均孔径要小于其他2种催化剂,但MJ型甲醇合成催化剂的比表面积较大,说明MJ型甲醇合成催化剂的中小孔较多。锆助剂的加入能够有效改善催化剂的结构,孔径分布以中小孔为主,微孔和大孔较少,孔径分布更为合理。

由表2可见:在210 ℃和230 ℃时,MJ型甲醇合成催化剂耐热前后的活性均为最高,说明锆助剂的加入能显著提升甲醇合成催化剂的活性。

表2 催化剂活性对比结果

由表3可见:MJ型甲醇合成催化剂合成产物粗甲醇中乙醇等主要杂质及杂质总量均低于其他2种催化剂,选择性高。说明助剂锆的加入有效改善了催化剂的结构,提升了催化剂的传热效果,使催化副反应减少,副产物含量降低。

表3 合成产物粗甲醇的分析结果

2.5 工艺条件对催化剂反应性能的影响

对MJ型甲醇合成催化剂进行了工艺条件试验,考察催化剂的活性与温度、压力及空速的关系,为今后的工业应用提供参考依据。

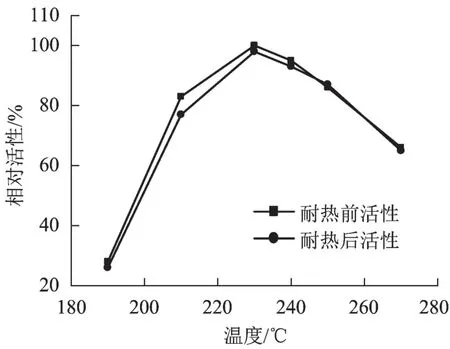

在压力5.0 MPa,空速1.0×104h-1下,考察催化剂相对活性与温度的关系,结果见图8。

图8 催化剂的相对活性随温度的变化

由图8可见:反应温度较低时,催化剂的相对活性随着温度的升高而逐渐增大,当温度达到230 ℃时,催化剂的相对活性达到最高值,初活性和耐热后活性基本一致;当温度继续升高,催化剂的相对活性随着温度的升高而逐渐降低。MJ型甲醇合成催化剂在220 ℃时即有90%的最高活性,催化剂使用初期和中期都可以在较低的温度下使用,不仅可以发挥较好的低温活性,也能降低粗甲醇杂质含量;使用后期提温至260 ℃时,仍可维持70%的活性,故推荐MJ催化剂的最佳使用温度为220~260 ℃。

在温度230 ℃,空速1.0×104h-1条件下,考察催化剂相对活性与压力的关系,结果见图9。

图9 催化剂的相对活性随压力的变化

由图9可见:提高反应压力有利于催化剂相对活性的提高。催化剂的相对活性随着压力的升高而逐渐增大,但不是线性关系;随着压力的升高,活性增大速率快速下降,9 MPa后活性变化曲线已经变得平缓。随着现代甲醇工业大型化的发展,甲醇生产多在高压下进行,但增加压力必然对合成气压缩机功率提出更高的要求,能耗也相应增加。因此,推荐MJ型甲醇合成催化剂的最佳操作压力为8~10 MPa。

在压力5.0 MPa,温度230 ℃条件下,考察催化剂相对活性与空速的关系,结果见图10。

图10 催化剂的相对活性随空速的变化

由图10可见:MJ型甲醇合成催化剂CO的转化率随着空速的增大而逐渐减小;增大空速可以提高时空收率、增加产量,同时也可以降低催化剂的热点温度;但空速的增大也会使动力消耗增加,能耗变大。MJ型甲醇合成催化剂的推荐使用空速为7 000~20 000 h-1。

3 结论

制备了不同锆含量的甲醇合成催化剂,对催化剂进行了XRD、H2-TPR、活性评价与选择性分析,结果表明:助剂锆的加入可以与Cu互换形成共同体沉淀盐,有效分散活性单元Cu/ZnO共同体,增强彼此之间的分散隔离作用,提高催化剂的比表面积和Cu物种的分散度,该催化剂具有较大的表面积以及合理的孔径结构,从而提高催化剂的性能。助剂的引入也会导致活性中间相含量下降,引起催化剂活性下降,确定助剂锆的最佳含量。在相同的试验条件下,MJ型甲醇合成催化剂在活性、选择性、热稳定性等方面已达到或超过工业在用的其他同类型甲醇合成催化剂产品,考察了温度、压力、空速等工艺条件对MJ型甲醇合成催化剂反应性能的影响,确定催化剂最优工艺条件是温度220~260 ℃,压力8~10 MPa,空速7 000~20 000 h-1,为工业应用提供了依据。