减少激光加工毛刺和飞溅技术研究

嵇佳佳,柯文敏,丁琪,卢锐,宾浩宇

中国航发南方工业有限公司 湖南株洲 412000

1 序言

激光打孔因其效率高、精度高、热影响区小、成本低而在航空发动机制造中得到广泛应用,比如火焰筒上的冷却孔,采用激光加工效率是传统电火花加工的几十倍[1]。但是激光加工工件时,聚焦后的高能激光束先照射加工工件表面使加工部位表面迅速气化和熔化,气压急剧上升,再通过高速辅助气体猛烈向外喷射,在加工部位形成小孔[2,3],当高速气流吹出力度不够时,喷射的熔渣部分由于液相表面张力等原因就会在工件孔口背面冷却凝固从而形成与基体相连的毛刺,且由于该毛刺是因高温熔渣迅速冷却而形成,类似于高温重铸,与基体存在较强的结合力,因此较难去除;而通过高压气体喷射出来本已与基体分离的熔渣,部分由于工件形状结构、夹具防护遮挡、气流吹出方向等原因再次溅到金属表面并冷却凝固与工件基体结合形成飞溅,由于该飞溅物是已经吹出与基体分离的熔渣,所以冷却时间较长,温度较低,与基体的结合力较弱。孔口毛刺较粗大而基体部位飞溅细小。

打孔毛刺及飞溅是工厂加工的主要矛盾,激光加工目前减少毛刺及飞溅主要手段是覆盖物法、更改辅助气体法、更改激光器和优化激光加工工艺参数。覆盖物法主要包括防止飞溅覆盖层即在工件表面覆盖可以增加激光吸收率,从而增加激光效率,产生强烈汽化,减少熔化材料量,从而减少毛刺和飞溅,即在工件背面涂覆阻流剂等减少飞溅附着在零件表面上[1]。辅助气体,如采用氧气作为辅助气体可以增加金属热反应,可以烧蚀氧化毛刺,从而减少毛刺,缺点是氧化严重。更改激光器,如采用新技术的皮秒、飞秒激光加工,可以加工出无毛刺,无重铸层的孔,但缺点是加工效率低[1]。优化激光加工工艺参数,使零件加工时材料多汽化,减少熔化,从而达到减少毛刺和飞溅目的。本文旨在研究零件表面涂覆盖防护物对激光打孔的毛刺和飞溅影响,针对不同材料、不同结构探讨最合适的防护方案。

2 试验过程

2.1 试验材料

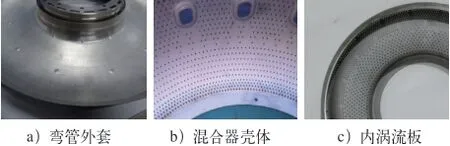

1)带涂层的高温合金材料零件:弯管外套、混合器、内涡流板、火焰筒外环零件及火焰筒内环零件。

2)零件表面涂覆盖物和清洗剂:1#白色阻流剂(型号NICROBRAZ WHITE STOP_OFF TYPEⅡ),用水清洗;2#西安贝多焊接防飞溅液(型号 BD-A006ZY),用酒精清洗;3#焊接防飞溅液CRC INDUSTRIES(型号:WELDER’S ANTISPATTER),用水清洗;4#蓖麻油,用汽油清洗;5#黄油,用汽油清洗。

2.2 试验过程

分两次进行试验,试验过程选用具有代表性的涂层零件进行,第1次试验,激光在防飞溅覆盖面的另外一面入射,弯管外套、混合器、内涡流板、火焰筒内环等零件都将防飞溅覆盖物在孔出口处涂阻流剂,带涂层的涂在涂层上,试验防飞溅和毛刺的防护层;第2次试验,试验不同试剂在入射面不同情况下对飞溅和毛刺的影响。

3 结果与分析

第1次试验过程见表1,根据表1试验结果表明,弯管外套零件使用5#黄油进行防护入射面的反面,经过汽油清洗后,零件表面无肉眼可见的毛刺和飞溅。黄油能很好地防护零件的飞溅和毛刺,这是因为黄油在零件表面形成粘性的隔离层,能很好地阻止激光冲击出来的毛刺流动到零件表面,所以形成的毛刺少。而飞溅是脱离激光孔表面飞出去的多余物,这种多余物由于隔离层的存在,飞溅直接被黄油这种具有一定阻尼的粘性液体所俘获,无法到达零件的表面,从而无法黏结在零件的表面形成结合力的多余物,因此在经过汽油清洗将表面的黄油去除之后,飞溅一同被清洗干净。

混合器壳体零件分别在激光入射面的反面涂上1#~5#的防护层,1#防护物是白色阻流剂,经过激光同种参数进行试验的过程中,零件的局部有粗大毛刺和飞溅,主要原因在于覆盖物受热结块脱落,不但没有达到防护表面飞溅和缓冲毛刺的作用,而且从经济性来说,这种防护物价格贵,效果不理想;2#西安贝多焊接防飞溅液(型号 BD-A006ZY),用酒精清洗这种防飞溅液进行毛刺和飞溅的试验,结果表明,在零件表面有肉眼可见的毛刺和飞溅,防护效果一般,这是因为这种防护层液体在经过激光的高温之后,防护层受热蒸发,失去了防护效果,而且后续清洗困难;3#焊接防飞溅液C R C INDUSTRIES涂在零件表面,结果表明,肉眼观察无明显毛刺和飞溅,防护效果非常好,因为防护液在零件表面形成粘性隔离层,耐高温,不易挥发,可持续防护飞溅,而且清洗方便;4#蓖麻油作为防护层,用汽油清洗,该方案效果与3#防飞溅液效果一致;5#防护层在混合器壳体零件验证,肉眼观察无明显毛刺和飞溅,用汽油清洗。

综上所述,混合器壳体用3#~5#防护效果均较好。内涡流板涂层零件同样进行激光防护的试验,1#~4#防护效果均较差,其中1#同样受热结块脱落,没有防护效果,2#~4#受高温蒸发防护效果欠佳,但用5#试剂防护清洗后肉眼观察毛刺飞溅非常少,防护效果良好,而且成本较低。综上所述,考虑激光防飞溅和毛刺效果及经济成本,5#黄油试验剂方案可以达到预想的效果,如图1所示。

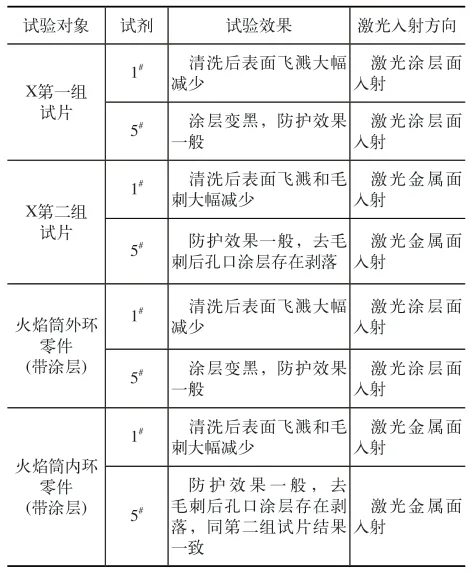

表1 不同零件不同试剂第1次试验结果

图1 不同零件涂黄油加工清洗干净效果图

通过第1次试验结果对比分析可知,1#试剂在金属表面的防护效果很差,主要是因为粘性不够,易受热脱落。2#试剂经试验防护效果很差,且清洗不方便,不适合用于生产。3#~5#试剂在混合器壳体防护效果一致,3#试剂清洗方便,但价格贵;4#、5#试剂效果好,价格便宜,清洗采用汽油,满足现有的生产使用,因此一般薄壁简单件用4#、5#试剂进行防护,而一般不易清洗的零件采用3#试剂进行防护。内涡流板因特殊结构,只有采用5#试剂才有很好的防护效果,主要因为5#试剂在常温下为浓稠状,受热液化后可以迅速凝固,而不会被气体吹跑,所以可达到持续防护效果。弯管外套采用黄油防护后内壁已基本达到不需钳工后续去毛刺的目的。

通过第1次试验方案找到了效果和经济性比较好的防护液,而第2次试验继续对激光参数进行摸索,针对不同的零件采取不同的防护方案,从而达到减少毛刺和飞溅,典型的参数是调整激光的入射面,试验结果见表2。第1组是在涂层面进行入射,第2组在金属面入射,两组试片都采用1#和防护效果最好的5#进行试验,结果表明,不管是激光在涂层面还是金属面入射,5#防护方案,涂层变黑,防护效果一般,而且在金属面入射时,涂层在孔口部位存在部分脱落,这是因为受热后黄油熔化渗入涂层孔隙中,失去防护效果,油渗入涂层不利于清洗,影响涂层质量。反而是1#白色阻尼剂效果较好,如图2所示。激光从涂层面入射时,涂1#阻流剂清洗效果较好,金属面入射和涂层面入射,清洗后表面飞溅大幅减少,这是因为受热后在涂层面形成固态隔离层,有效减少飞溅附着在涂层上。试片试验后通过正式零件火焰筒内外环(带涂层)用第1次试验出来的5#防护方案进行入射面的试验,结果与试片的结果一致,防护效果一般,火焰筒外环的涂层面入射,与第1组试片一致;火焰筒内环的金属面入射,防护效果一般,去毛刺后孔口涂层存在剥落,同第2组试片结果一致。

表2 不同零件不同试剂第2次试验结果

图2 激光从涂层面入射试验效果

综上所述,通过第2次试验结果对比分析可知,当激光从金属面入射时,1#试剂在涂层上的防护极好,清洗也方便,毛刺、飞溅不会黏结涂层,孔口涂层没有剥落现象;当激光从涂层面入射时,1#试剂可以防护涂层面变黑,飞溅黏结涂层。5#试剂不适合涂层上的防护,易造成涂层发黑,去毛刺涂层脱落。从涂层面打孔易造成涂层污染金属界面,因此尽可能从金属面加工。

4 结束语

1)涂层上防护应采用1#试剂,可以减少钳工后续绝大部分去毛刺和飞溅工作,只需采用金属刷和超声波清洗干净即可。

2)涂层零件的激光打孔应尽量从金属面入射,毛刺和飞溅更易防护,且不会造成涂层材料污染金属打孔界面。

3)金属面防护宜采用5#试剂,可以在复杂结构上连续受热时依然保持防护效果,且防护效果最佳。

4)对于一些不宜用汽油清洗的零件,金属面应采用3#阻流剂进行飞溅防护。

5)一些简单结构零件金属面可采用4#蓖麻油进行飞溅防护,后续也易清洗,涂抹简单。