鞍钢170 mm厚铸机大倒角结晶器优化生产实践

高立超,吴春杰,王鹏飞,杜林,潘统领,宋宇,郭明源

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021;2.西峡龙成特种材料有限公司,河南 南阳474550)

随着冶金行业的快速发展,市场对产品质量的要求不断提升,钢铁制造企业内部提质、降耗、增效成为企业生存的基础。鞍钢股份有限公司炼钢总厂四分厂(以下简称“四分厂”)170 mm厚ASP连铸机特点为短流程、高拉速、高作业率。铸机弧形半径为5 m(弧半径/铸坯厚度=29.41,低于常规≥40的设计理念),投产初期以生产常规低碳钢普碳钢品种为主,铸坯质量能够满足要求。随着市场需求的变化,产品结构随之调整,微合金包晶钢比率不断增加,包晶钢因含有Nb、V、Ti等微合金,铸坯凝固过程中裂纹敏感性增加,因此铸坯角部裂纹难以控制。铸坯角部横裂纹发生比率相应增加,包晶钢角裂指数一度达到175,对铸坯直装影响较大。铸坯清角既增加了清理费用,又降低了轧制成材率。为了解决铸坯角部横裂纹,确保连铸坯能够满足直接装炉的轧制需求,四分厂从设备精度入手,在保证工艺参数的前提下,2018年初上线使用大倒角结晶器设备。使用之初铸坯角部横裂纹缺陷明显减少,仅出现偶发现象,但存在结晶器铜板下口角部磨损严重,结晶器寿命短,铸坯角部纵向压痕重的问题。本文通过优化工艺参数,提高了铸坯质量和结晶器寿命,为铸坯直装提供了有力保障。

1 生产设备概况

1.1 铸机工艺流程及参数

鞍钢170 mm厚铸机应用大倒角结晶器的工艺流程为:转炉冶炼→精炼(LF、RH)→连铸→切割。冶炼钢种主要有超低碳钢、低碳钢、中碳钢、包晶钢和中高碳钢等。铸机主要参数见表1,除足辊处外二冷区均为气水冷却。

表1 铸机主要参数Table 1 Main Parameters for Caster

1.2 大倒角结晶器基本参数

连铸坯在弯曲、矫直段时,铸坯存在两个方向相反、间隔较短的受力区间,铸坯应力积累强烈。特别是铸坯角部温度低,应力大,受直角结构影响,铸坯矫直时角部区域极易产生横裂纹缺陷。

大倒角结晶器的工作原理是通过改变结晶器窄面铜板的结构,在窄面铜板两侧各增加一个钝角倒角,使原边部直角位置的二维冷却变为近一维冷却,从而延缓铸坯角部冷却,提高铸坯角部温度。同时,相对于常规结晶器,大倒角结晶器由于具有物理结构的优势,拉坯过程中角部应力集中问题能够得到有效缓解。

铸机厚度为170 mm,计算角部二维冷却的低温区延伸范围一般在宽、窄面10 mm范围内,倒角高度为20 mm,以此覆盖原低温区域。同时,铸坯角部形状改变会引起该处流场的变化,设计角部角度时为尽量减少此处的涡流状态,使流场整体呈层流状态,角度为60°,并且将结晶器角部进行冷却深孔布置,提高同一截面铸坯温度的均匀性。

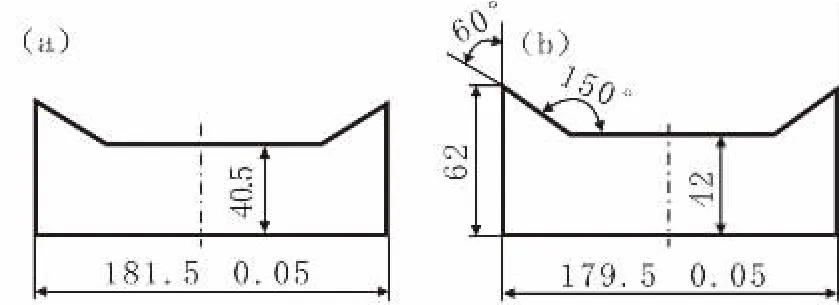

(1)倒角尺寸。大倒角结晶器窄侧铜板截面尺寸见图1。靠近结晶器宽面铜板直角边长20 mm,倒角本体尖端夹角为60°。相同钢种和参数条件下,大倒角结晶器与常规结晶器角部温度场模拟图见图2。从图2可以看到,大倒角结晶器角部顶端温度区域收窄情况得到明显改善,角部等温线条变得更加圆滑。

图1 大倒角结晶器窄侧铜板截面尺寸图(单位:mm)Fig.1 Sectional Dimension for Copper Plates of Mould with Big Chamfer at Narrow Side(mm)

图2 结晶器角部温度场模拟图Fig.2 Simulation Diagram for Temperature Field of Mould at Corner

(2)结晶器水流量。为了保证铸坯角部冷却效果,防止角部冷却不足存在的鼓肚漏钢风险,窄侧铜板大倒角位置增加水缝,水流量比常规结晶器增加8%,结晶器宽面铜板水流量不变。窄侧铜板水量增加后,铸坯宽度方向收缩量增加,中碳钢和包晶钢宽度收缩系数设计比常规结晶器增加0.005%。

(3)二冷水流量。为了确保出结晶器铸坯窄侧坯壳厚度,防止窄侧鼓肚风险,出结晶器窄侧冷却水采用强冷,二次冷却水其它环路均采用常规动态水。

(4)锥度。大倒角结晶器窄侧铜板锥度见表2。

表2 大倒角结晶器锥度表Table 2 Tamper Form for Mould with Big Chamfer %

(5)长度补尺。为了保证大倒角结晶器金属量,根据大倒角尺寸,计算出大倒角结晶器生产铸坯不足量,从铸坯长度上面补足,统一规定补尺量=铸坯长度×5.5 mm/m。

1.3 大倒角结晶器整备精度要求

大倒角结晶器足辊与窄侧铜板的接弧要求为≤±0.10 mm。铸坯出结晶器后,窄侧坯壳失去结晶器铜板支撑,利用窄侧足辊为窄侧坯壳提供支撑作用,防止窄侧鼓肚。

使用大倒角结晶器生产的铸坯,近宽面铸坯角部角度接近120°,近窄面接近150°,有效地减轻了铸坯拉坯弯曲矫直过程中角部的应力集中。另外,红外测温得知,扇形段出口处大倒角铸坯角部温度较直角铸坯的高50℃以上。

2 生产中存在的问题

2.1 铸坯宽度超宽

针对不同钢种组包括低碳钢、包晶钢、中碳钢和高碳钢,进行实物尺寸测量,每个钢种测量10~20块铸坯。结果发现。中碳钢Q235B铸坯存在超宽现象,实测宽度与理论宽度的差值为11 mm,其它钢种实际宽度均符合要求。

2.2 铸坯表面质量问题

(1)合金包晶钢生产期间偶发铸坯角部横裂纹,见图3。该种缺陷只在包晶钢(合金包晶钢)铸坯中发现,一般发生在浇铸过程升降速位置,在倒角面的两个顶端,严重的贯通倒角面,肉眼可见。火焰轻微清理后观察,缺陷更加清晰。

图3 铸坯角部横裂纹缺陷Fig.3 Transverse Cracks at Corner of Casting Blank

(2)铸坯角部压痕缺陷见图4。使用大倒角结晶器初期,中碳钢、包晶钢(合金包晶钢)铸坯角部多发纵向压痕,一般是整浇次产生。超低碳钢、低碳钢铸坯角部纵向压痕缺陷比较轻微。

图4 铸坯角部压痕缺陷Fig.4 Indentation Defect at Slab Corner

2.3 结晶器铜板下口角部磨损

结晶器铜板下口角部磨损严重,不能满足使用周期要求。大倒角结晶器铜板下口角部磨损情况见图5。大倒角结晶器使用1万t左右时,窄侧铜板出口处磨损非常严重,而结晶器窄侧铜板锥度设计并未发现明显异常。

图5 大倒角结晶器铜板下口角部磨损情况Fig.5 Wear Condition at Lower Corner of Copper Plate of Mould with Big Chamfer

3 优化措施

3.1 优化结晶器窄侧铜板与足辊接弧方式和接弧标准

3.1.1 优化接弧方式

大倒角结晶器窄侧铜板面存在两个锥度面,上部锥度较大,下部锥度较小,接弧尺的两个接触足点在铜板的上端和下端处,足点跨两个锥度,接弧时接弧尺并非垂直,而是上部向铜板方向倾斜一定角度,接弧后足辊相对于铜板出口位置偏向结晶器中心线位置,实际生产必然造成足辊给窄侧坯壳较大阻力,易发生铸坯窄侧和角部表面质量缺陷。

优化前后结晶器窄侧铜板与足辊接弧方案的对比见图6。如图6所示,改变原来接弧尺跨结晶器铜板两个锥度的接弧方式,采用平尺对大倒角结晶器铜板与足辊进行接弧。

图6 优化前后结晶器窄侧铜板与足辊接弧方案的对比(mm)Fig.6 Comparison of Programs for Arc Connection between Copper Plates and Foot Rollers of Mould at Narrow Side before and after Optimization(mm)

3.1.2 优化接弧标准

为了进一步提高结晶器铜板和足辊寿命,同时提高窄侧铜板与足辊接弧精度要求,对原有接弧标准进行优化。

(1)平尺越过结晶器铜板上口400 mm,测量结晶器窄侧下部600 mm部分与足辊的接弧情况;

(2)平尺接弧时按压平尺的部位为铜板下口向上 100~200 mm;

(3)足辊接弧标准设定平尺与足辊间隙为0.15~0.30 mm。

3.2 调整窄侧铜板锥度和窄侧二冷水流量

针对包晶钢 (合金包晶钢)偶发的角部横裂纹,进行如下调整:

(1)调整包晶钢开浇时窄侧铜板锥度,结晶器开浇窄侧铜板锥度减小0.05%。

(2)调整窄侧二冷水流量:生产期间出结晶器窄侧二次冷却水水量由100 L/min恢复为动态水。

3.3 调整铸坯宽度收缩系数

针对Q235B钢种铸坯超宽问题,修正其宽度收缩系数,由1.015调整为1.010。

4 实施效果

优化接弧方案后,与两点接触式接弧相比,平尺接弧偏差减少0.50~0.60 mm,平尺接弧的铸坯实物图见图7,铸坯角部压痕消失。而且铸坯角部横裂纹缺陷未再发生,铸坯窄侧无鼓肚现象发生,坯型正常。优化Q235B钢种铸坯宽度收缩系数后,该钢种铸坯宽度尺寸符合要求。大倒角结晶器铜板本体磨损减轻,通钢量从最初的2.5万t增加到4.5万t以上,能够满足生产要求。

图7 平尺接弧的铸坯实物图Fig.7 Photograph of Casting Blank after Arc Connection by Levelling Rule

大倒角结晶器工艺优化后,跟踪包晶钢及中碳钢生产8浇次78罐,铸坯不清角下送轧制,均未发现边部质量缺陷。检查低碳钢、中高碳钢铸坯表面质量符合要求。常规结晶器、大倒角结晶器优化前后铸坯轧后边部裂纹情况对比见表3。

表3 常规结晶器、大倒角结晶器优化前后铸坯轧后边部裂纹情况对比Table 3 Comparison of Crack Defects at Edges of Casting Blanks Cast by Conventional Mould and Mould with Big Chamfer before and after Optimization after Rolled

由表3看出,大倒角结晶器比常规结晶器生产的铸坯轧后边部裂纹指数大幅下降,优化后的大倒角结晶器生产的包晶钢铸坯轧后边部裂纹指数由47降至5,中碳钢由35降至4。

5 结语

鞍钢170 mm高拉速铸机使用常规结晶器生产包晶钢存在的角部横裂问题,通过采用大倒角结晶器得到解决。针对大倒角结晶器使用初期存在的结晶器寿命短、铸坯角部纵向压痕及铸坯角部偶发横裂纹问题,优化了结晶器窄侧铜板与足辊接弧方式和接弧标准,调整了窄侧铜板锥度和窄侧二冷水水量,优化了铸坯宽度收缩系数,结果大倒角结晶器通钢量从最初的2.5万t增加到4.5万t以上,优化后的大倒角结晶器生产的包晶钢铸坯轧后边部裂纹指数由47降至5,中碳钢由35降至4,能够满足常规钢种铸坯直装需求。