居住舱室模块化安装与精度控制技术研究

柳献伟,熊炳旭,卞春晓,崔 莉

(大连船舶重工集团设计研究院有限公司,辽宁 大连 116021)

居住舱室模块具有建造高效性和质量可靠性的特点,可实现快速安装, 其中安装与精度控制等是居住舱室模块建造的关键技术。通过对移动路线设计和三维模拟,分析居住舱室模块定位精度控制,分析居住舱室模块上船后拖拽移动过程对浮动地板的影响,分析居住舱室模块与甲板或浮动地板固定连接形式,实现居住舱室模块的顺利、精准安装。

1 转运路线设计和三维模拟

居住舱室模块的实船转运有很多转运方案,需要根据平台空间相对有限、形状复杂和干扰因素较多等特点,在众多方案中提炼出时效性最强,对平台其他区域、其他工种作业影响最小、最具科学性的方案,需要通过分析整个平台的结构特点、每层舱室布置的结构关系和每层舾装件布置等确定。

1.1 转运路线设计

转运路线设计,起到居住舱室模块在进舱过程中的交通作用、分隔区域作用和分配合理区域作用。转运路线示意图见图1,其中点划线箭头表示转运路线,圈中数字为定位序号。

1)开孔定位。①外部开孔。船体外部开孔的位置受诸多因素影响,例如外部吊运能力、船体结构特点、舾装件的数量以及居住舱室模块的定位顺序等。外部开孔位置也决定了转运路线、后期船体结构的恢复工艺。根据一般项目特点,外部开孔尽量选择空调、管系等内部舾装件的末端,这样可以避开居住舱室模块进舱时,与密集的空调风管和管系等舾装件位置重合,可以发挥舱室模块的优势特点,越密集性的舱室模块布置,定位效率就越高。②内部开孔。大多数舱室数量较多的项目,受限于内部结构影响,一个外部结构开孔通常无法满足居住舱室模块直接进舱、转运,可以在内部结构上进行开孔,把内部分为不同的居住舱室模块集中区域,内部开孔还可以减少平台上层建筑外部开孔对外部舾装件的影响,减少吊装、平台等工艺性工装,降低了施工难度。内部开孔高度是居住舱室模块运行的高度,不会对上部的通风、管系、电缆等舾装贯通件造成影响,工艺性恢复完成船体钢围壁的焊接工作即可。内部开孔要分析内部结构特点,分析每层甲板分布是否大体相同,左右舷结构分布情况,同时考虑贯穿各个甲板的电缆、通风通道和梯道等结构。

2)平面设计。居住舱室模块进舱开孔确定后,确定主通道。根据不同项目的特点,在没有其他空间供钢围壁进行开孔恢复操作的情况下,需要在内部建立舱室模块转运缓冲区,以供部分居住舱室模块临时运输及停靠。

图1 转运路线示意图

1.2 居住舱室模块转运三维模拟

利用三维模拟技术可以把空间内的内容以计算机模拟的方式表现出来,避免路线或程序设计不合理造成的损失,提高了精度和效率。尤其可以多角度分析模型内容和路线,确保居住舱室模块上方各种风管、管路和电缆托架等设备的安装高度能够满足居住舱室模块进舱转运的高度,这是降低该施工阶段在坞内及水下使用时间的关键。利用三维模型模拟后,可根据具体情况随时调整,使得设计更加完善。三维模拟的应用解决了较复杂繁琐的审核过程,在虚拟模型中排除了干扰因素,并提供解决方案,提高了舱室模块现场进舱定位的一次成功率。

2 居住舱室模块定位精度控制

2.1 公差分析

无论采用哪种船体建造方法,在实际中都会产生误差。在各种误差中,有累计误差,也有消耗误差,对于不可控的累计误差和消耗误差,可能来自于应力变形、也可能来自舾装件等稳定性变形等。但对可控制的如窗盒、围壁板等进行消耗误差的处理安装,可以将这些误差整理、分析,计算出公差范围,实现整个居住舱室模块顺利、准确地进行定位、安装。

1)窗盒处公差。一般情况下,窗盒是在居住舱室模块安装区域的空层,即居住舱室模块与外围钢围壁处尺寸为200~400 mm位置,特殊区域或产品甚至更大。这部分空间除了满足绝缘、围壁或者舱室模块等施工空间外,也考虑到了结构误差而带来的隐患,是为了充分保证内部空间尺寸后而预留的尺寸。一般情况下,这部分余量足够调整尺寸误差,窗盒公差调整示意图见图2。由于窗和窗盒的厂家不同,窗盒的制作阶段早已完成,在满足使用情况下,大体可以分为3种情况。根据结构正公差情况下,窗盒受装饰框与钢围壁的间距影响为L1,受装饰框与流水槽的间距影响为L2,综合各窗盒生产厂商的数据,L1为20~35 mm,L2为10~25 mm。结构负公差情况下,窗盒受窗盒与窗盒装饰框的间距影响为L3,L3为10~40 mm。

图2 窗盒公差调整示意图

2)居住舱室模块间公差。居住舱室模块在横向布置的方向同样存在着结构误差影响,在最外端的两侧或者靠近钢围壁一侧的距离一般都有足够的调整空间,布置在中间部分的居住舱室模块需要准确定位来确定对应管系等开孔。为了提高居住舱室间的隔音系数,在居住舱室模块之间增加隔音岩棉或者玻璃丝棉,隔音岩棉或玻璃丝棉的厚度在50 mm左右,居住舱室模块之间的间距为75 mm左右。为了保证降噪节点的完整性,可以将居住舱室模块的间距减少至65 mm,极限状态下可以压缩降噪隔音棉的空间仅仅为5 mm。以2个居住舱室模块为单位,空间的定位公差可以控制在10~25 mm,舱室模块间公差示意图见图3。

图3 居住舱室模块间公差示意图

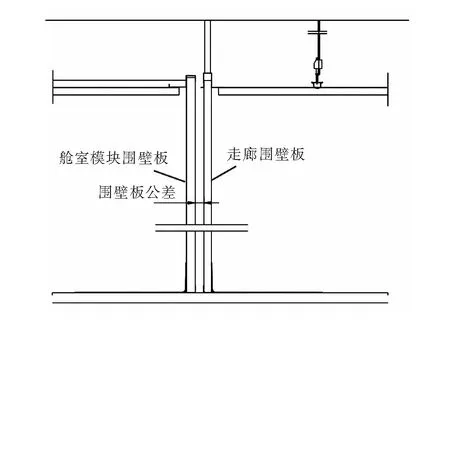

3)围壁板公差。从居住舱室模块完整安装节点分析,在居住舱室模块面对走廊一侧安装了连续的围壁板,该围壁板能够使走廊围壁板连贯,达到美观效果,同时也是走廊天棚结构支撑、走廊完整性重要的组成部分。所以在居住舱室模块与走廊围壁板之间会存在可利用的公差,考虑到居住舱室模块门在走廊一侧的美观性,这个空间操作安装的正公差仅为2 mm,负公差为5 mm,围壁板公差示意图见图4。

图4 围壁板公差示意图

2.2 定位

1)激光定位划线。为了准确、高效的进行居住舱室模块安装,除了提前完成所有舾装件施工内容外,对所有待安装的居住舱室模块也要进行准确的预定位。在激光定位划线之前,首先要对一个居住舱室模块安装区域进行整体测量。目的是确定船体结构公差与居住舱室模块和走廊的关系,在预划线过程中将公差消除在窗盒、间隙等范围内,但消除这些公差要全区域整体考虑公差范围,以确保整个区域内的居住舱室模块与管系、通风和电气等连接点吻合,同时和走廊结合的位置处的美观性。根据居住舱室模块、走廊和开孔等尺寸进行激光定位,激光定位时,除了确定居住舱室模块的位置并进行划线外,更要明确三角区的位置,使其成为居住舱室模块实际定位安装的重要依据。

2)定位三角区。满足《挪威石油工业技术法规》的标准产品,需要在三角区安装挡水扁铁。从布置上看,居住舱室模块为两两相邻,即2个三角区相邻。这就可以使2个居住舱室模块共享1个大型三角区和1个定位挡水扁铁。设计时需明确三角区挡水扁铁和卫生单元底部管系的位置关系,在计算出泄漏水可能区域后,尽量与居住舱室模块底部结构结合,边缘外形吻合,使居住舱室模块在安装中迅速靠拢定位。

3 舱室模块安装工装

根据转运路线设计可知,位于转运路线的中间主通道位置以及进舱部位是频繁使用的转运路径,需反复多次承受多个居住舱室模块滚压,对于钢甲板及基层敷料的地面影响不大,但对于多数使用浮动地板的区域会有影响。由于浮动地板不是绝对钢性的产品,反复受到重压之后,极有可能会损坏或破坏其平整度。

3.1 转运工具

居住舱室模块安装除了使用传统、普通的工具外,还有一套特殊的转运工具。在居住舱室模块转运进舱过程中,最重要的工装工具是转运车,此种工装车辆要具备能够托起舱室模块的能力,并且在高度上可以调整,还要拥有万向轮,能够使整个居住舱室模块在转运的过程中可以自由的行走、升降、转向甚至旋转。

1)承重。居住舱室模块整体质量约3 t,新型的转运车体积小,底盘低,能够插入居住舱室模块底部。采用小体积转运车可以根据居住舱室模块内外部的布置情况,决定固定位置。从本项目居住舱室模块来看,转运车可以分别放在2个侧边。

2)升降。由于舱室模块质量较大,同时受移动空间限制,所以转运车尽量小巧,同时能够插起模块,在高度升降范围方面不需要过多的调整量。考虑到船体结构高度在3 000~3 500 mm,除去居住舱室模块自身高度和管系、通风、电缆等舾装件,高度升降范围控制在0~200 mm即可。

3.2 数量及位置

应在居住舱室模块4边以对称形式安装、固定转运车。但由于居住舱室模块前部有窗,后部有门及三角区,这两侧几乎没有空间布置转运车,考虑将转运车布置在2个长边方向。转运车位置采取对称安装,数量上越多越有利于转运,如遇到局部舾装件或者个别转运车无法工作时,其他转运车依然可以起到转运作用,使整个居住舱室模块继续转运,不会受其影响。所以单边转运车2~3台即可,整个舱室模块需4~6台。

3.3 地面影响因素

居住舱室模块建造区域内的地面表面材料多为PVC地板或地毯,走廊多为PVC地板或橡胶地板。 整个居住舱室模块建造区域内的甲板材料为自流平甲板敷料或者钢甲板,为了减震降噪,有的区域内为高隔音浮动地板。钢甲板的情况对舾装、工装工具等影响较小,暂不赘述。通过调研不同品牌的自流平甲板敷料,该材料铺装后的抗压强度基本大于等于25 MPa。如果增加高隔音浮动地板,就要考虑整体抗压强度,高隔音浮动地板节点中有岩棉等绝缘材料,以起到减震降噪的作用,有的产品即便增加钢板,整体强度仍不足。由于居住舱室模块质量已经被转运工具,尤其轮胎分散,在转运路线上增加适当的板材以增加接触面积,能够将接触压强大幅度降低,即可完成居住舱室模块转运工作。

4 与甲板固定连接

当居住舱室模块拖拽到指定设计位置之后,需进行固定,否则当船舶或生活平台有纵倾或横摇时,居住舱室模块有移动的可能性,对舒适度、质量以及安全都有影响。在进行固定之前,需要明确居住舱室模块与不同甲板材料的固定形式,针对不同的材料,采用不同的安装、固定方式。

4.1 焊接固定

居住舱室模块焊接固定形式示意图见图5。居住舱室模块定位后,可以利用模块底部的支撑方钢结构进行焊接,由于对居住舱室模块固定的主要目的是防止模块位移,即固定后阻挡横向与纵向的力即可,所以焊接形式采用点焊,见图5(a)。如果钢甲板铺设自流平甲板敷料,则需提前安装定位块焊接,见图5(b)。

图5 居住舱室模块焊接固定形式示意图

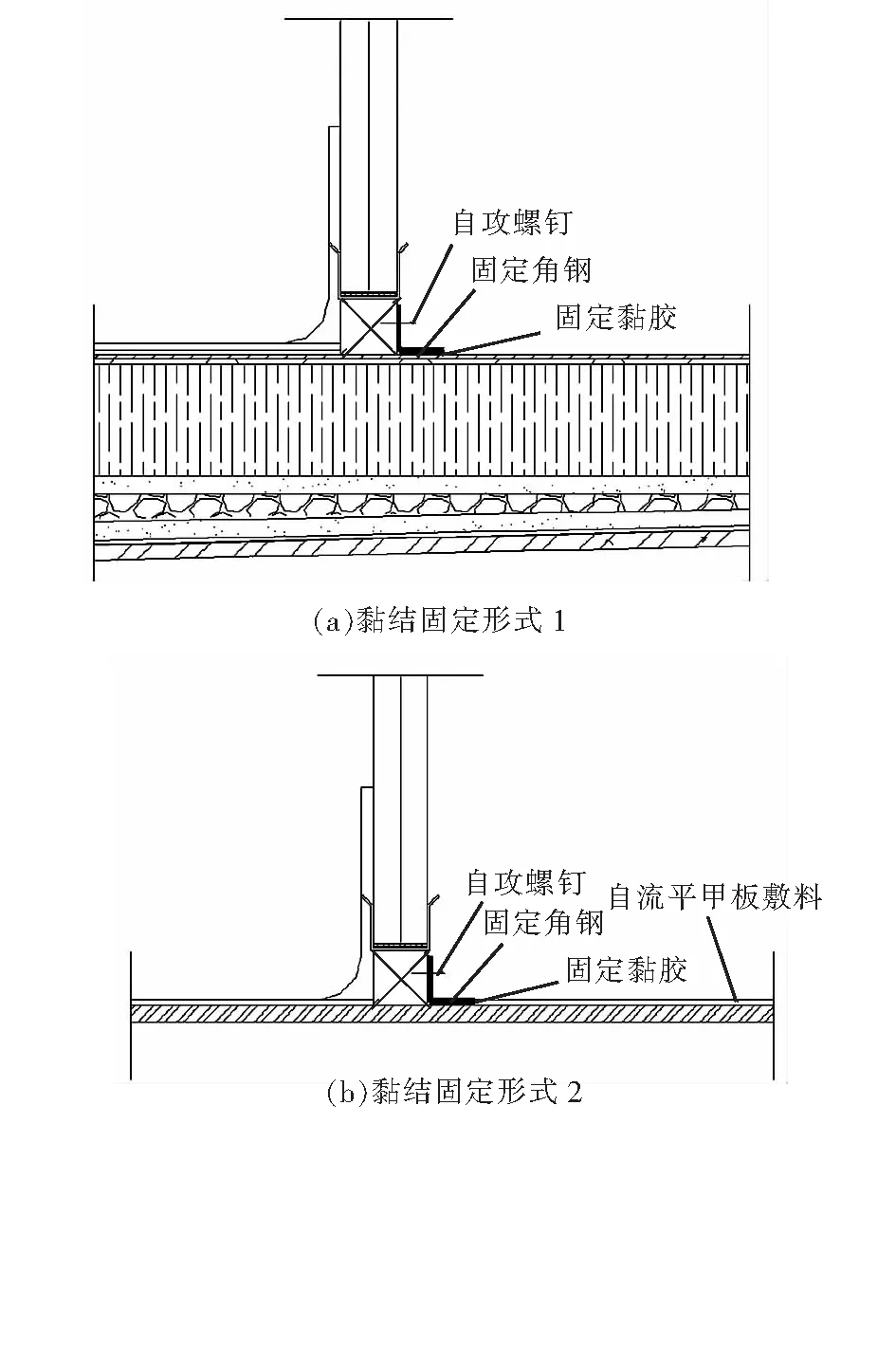

4.2 黏结固定

目前市场中黏结胶的应用非常广泛,无论从牢固度还是凝结时间等,都有了很大的提升。相比其他固定形式,黏结固定施工相对简单,对其他工种、工序等影响较小。居住舱室模块黏结固定形式示意图见图6。黏结胶有胶带型、膏状型等,对施工人员要求不高,安装工具也相对简单,但在价格上略高于其他固定形式。

图6 居住舱室模块黏结固定形式示意图

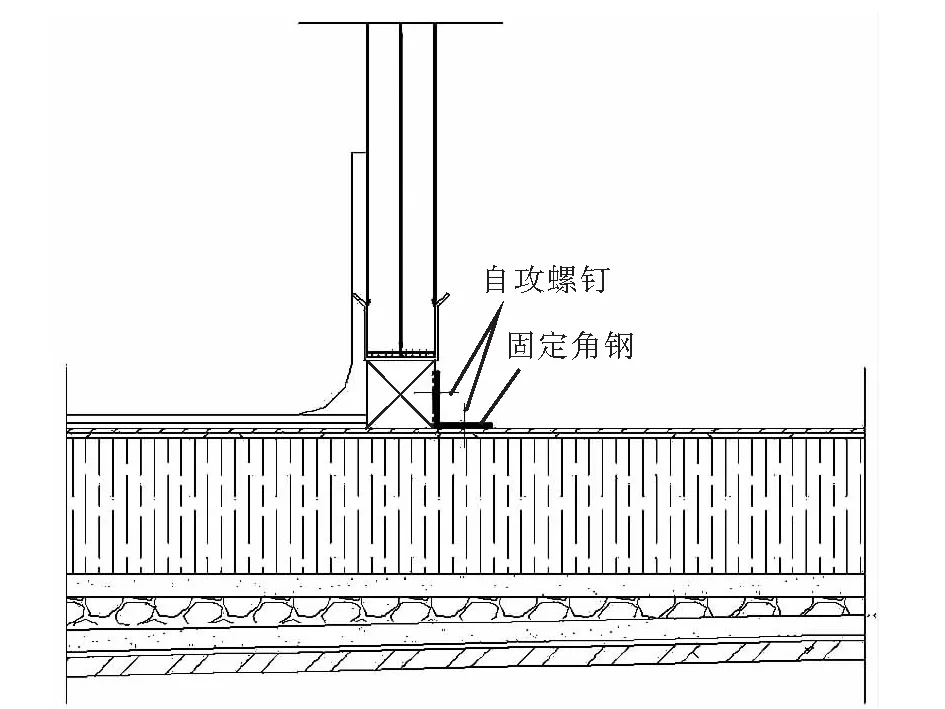

4.3 螺钉固定

螺钉固定相对于其他固定方式是最简单、廉价的固定方式,居住舱室模块螺钉固定形式示意图见图7。为了提高效率,可以在固定角钢上提前预设钻孔,因为螺钉固定方式的强度较焊接固定和黏结固定较弱,所以尽可能使用在浮动地板上。如果在钢甲板上采用螺钉固定方式,则需要增加额外的固定件,在成本上和工序上都有增加,不推荐采用。

图7 居住舱室模块螺钉固定形式示意图

居住舱室模块化安装与精度控制技术研究,为整个居住舱室模块化安装提供有力的技术支持,从而实现缩短整个项目建造周期,降低建造成本,为提高船舶及海洋工程装备配套国产化率提供有力的技术保障。