长距离顶管平面控制测量关键技术

王 浩

(上海隧道工程有限公司盾构分公司,上海市200127)

1 工程概况及难点

苏州城区第二水源—阳澄湖引水工程为市政输水工程,该工程包含3 部分:阳澄湖取水头部、取水泵站、泵站至相城水厂原水输水管线,全长23 km。本标段位于苏州市相城区境内,自阳澄湖中湖西侧,穿越阳澄西湖,沿太阳路北侧,敷设至227 省道与蠡太路交叉口西侧,桩号KY5+442 至KY0+000,全长5.42 km。该标段主要包括新建2×DN1800 原水管(双管)、2×DN1800 开槽埋管、2×DN1800倒虹管、2×DN1800 钢顶管、2×DN2000 钢顶管、2×φ2200 钢筋混凝土顶管等。其中穿越阳澄西湖顶管区间总长度2.67 km,埋深5.16~12.28 m。平面线型为直线,纵面线性为平坡。该顶管区间就是长距离顶管控制测量关键技术应用区间。

对于本项目,若采用传统顶管控制测量的单站直传方式,将面对长距离顶管掘进时精度不足的劣势,难以满足贯通需求。在盾构平面控制工作中,较为普遍地使用一井定向或两井定向技术[1],但顶管工作井通常较为狭小,且随着顶管机掘进,隧道内任意管节均会产生持续位移的工况,因此,这种技术也不具有应用条件。例如采用一井定向技术时,若将井下平面起算点均布设于始发井口则起算边长度不足,仍然难以满足贯通需求;若将井下起算点布设于管节内,则又因管节存在持续位移,每次井下导线起算时均需进行一井定向作业,从而极大地增加了测量工作量,同时严重降低了施工效率,因此一井定向并不能作为一种较好的长距离顶管控制测量方法。本工程需要找到一种既能满足现场快速施工要求,又能实现长距离顶管精确贯通的控制测量方法。

2 平面控制测量关键技术

为满足平面控制测量的精度需要,先对本工程的地面平面控制网进行优化,然后将全长2.67 km 的顶管平面控制测量工作划分为3 个部分:顶管掘进1.5 km之前,采用单站直传测量;顶管掘进1.5~2.3 km 之间,采用组网传递测量;顶管掘进2.3 km 以后,以一井定向与地下平面控制网测量组合方式进行平面控制测量。

2.1 地面平面控制网优化

在阳澄湖湖西和湖东顶管始发井和接收井附近,选择稳定可靠区域布设6 个强制对中GNSS 平面控制点,最大限度地减少仪器对中误差对平面控制测量的影响。同岸3 个平面控制点,两两互相通视便于网的稳定性检查,湖对岸存在1 对通视控制点便于湖东和湖西联测。按照C 级网实施要求对地面平面控制网施测,在WGS84 椭球进行三维无约束平差,二维约束平差中投影面高程为顶管工程平均高程,中央子午线与城市独立坐标系一致,以减少边长高程投影长度变形,以及高斯投影长度变形的综合影响变形值[2]。平面坐标测量成果表和地面首级控制网略图见图1。

图1 平面坐标测量成果表和地面平面首级控制网略图

2.2 单站直传测量

顶管掘进1.5 km 之前,以CL1~CL2 为起始边,采用单站直传方式进行顶管平面控制,这是一种较为传统的平面控制测量方法。为提高方位传递精度,在始发井选择2 个高差最小且与隧道内部通视的控制点作为单站直传点,最大限度减少全站仪纵轴倾斜误差对单站直传的影响。随着顶管机不断掘进,单站直传的水平角观测测回数由6 逐步增加至9,用测回数的提升来弥补测角精度的不足。根据以往工程经验,该方法能够满足1.5 km 直线顶管的平面贯通精度需求。

2.3 组网传递测量

在顶管掘进至1.5~2.3 km 时,采用组网传递测量,共布设8 个近井平面控制点和2 个井下平面控制点,各点位均为强制对中。以GNSS 点CL1、CL2为已知点,6 测回观测JSD2,再以JSD2 后视CL1 观测1、2、3、4、5、6 号控制点,通过这样组成控制网,将方位和坐标传递至始发井中层;以井下平面控制点ZJK 和YJK 分别观测1、2、3、4、5、6 号控制点,将坐标传递至ZJK 和YJK,随着管节移动,以ZJK 或YJK 观测左线或右线隧道内部的首个主要导线点,至此完成方位角和坐标自井上至井下传递。

顶管右线组网传递测量略图见图2。

图2 顶管右线组网传递测量略图

该方法所有的观测目标均为徕卡标准棱镜,可以采用自动测角技术进行多测回观测,减少人工照准误差对测角精度的影响。1、2、3、4、5、6 号控制点分别位于始发井的中层,可以很好地消除俯仰角过大对观测精度的影响[3],同时近井控制网中存在大量多余观测,通过严密平差计算,能够极大地提高方位传递精度[4],满足顶管掘进1.5~2.3 km 的平面精度需求。具体实施过程中,井口控制点多次观测成果之间的误差大多小于1 mm,顶管静止状态下传递到最前方点位之间的误差也小于30 mm。通过多次观测,可以把1、2、3、4、5、6 号控制点,以及ZJK 和YJK 控制点的精确坐标固定下来,在项目快速施工过程中,只需通过导线把坐标和方位传递到顶管隧道内,即保证了顶管施工测量精度,又满足了现场快速施工需要。以右线顶管在2020 年3 月4 日的一次成果为例,其坐标及点位精度见表1。

2.4 2.3 km 后的平面控制测量

顶管掘进至2.3 km 以后,以一井定向与地下平面控制网测量组合的方式进行平面控制测量。对首级控制网井下精确复测后,在井口以CL3~ZL3 这条2 km 多的长边为起始边,传递到井口的近井平面控制点,始发井口悬挂3 根钢丝组成双联系三角形,并确保联系三角形为最佳形状及边长比例。解算过程中以特殊方式对联系三角形进行平差,在2 个三角形所传递的井下边方位角之间的误差小于3″情况下,取均值作为最或然值,将一井定向的地下边作为地下平面控制测量的起算边。井下导线布设为等边直伸导线,导线平均边长为400 m 左右。为确保该方法能够精确贯通顶管隧道,需要对该方法进行隧道横向贯通中误差的估算。

表1 顶管右线组网传递控制点坐标及点位精度表

隧道横向贯通误差主要来源于地面控制测量、竖井联系测量、隧道内导线测量以及施工误差。施工误差包含了顶管姿态测量误差和顶管推进引起误差,这部分误差在隧道施工全过程中都是相对固定的。隧道横向贯通中误差根据自动导向系统提供的参考精度和施工经验,可以控制在±15 mm。设隧道总的横向贯通中误差为Mq,对横向贯通中误差进行系统而全面估算,可以为确定合理限差提供参考[5-6]。

根据控制网复测的精度指标,同时由于采用CL3~ZL3 这条2.6 km 长边作为起始边,预计地面控制测量对于地下起始方位角中误差影响为m上=±1.5″。由于受现场竖井条件的限制,适合采用强化一井定向的方法进行联系测量。经过竖井用联系三角形法将方位角传递到地下去时,地下导线起始方位角误差m02可以用下式表示:

式中:(m0)2s为边长丈量误差所引起的计算角度误差;(m0)2β为角度观测误差影响;(m0)2p为吊锤投点误差影响。

由于地面和地下三角形类似,因而(m0)s为:

式中:ms为测边中误差;ρ″为转换常数,其值为206 265;α 为联系三角形的观测夹角;a 为联系三角形中2 根钢丝之间的距离;b 为联系三角形中测站到近钢丝的距离。

根据现场条件布设,ms可达0.8 mm,a=12 m,b=2 m,α 可布设到30'左右,则(m0)s=±0.117"。

角度观测误差影响(m0)β计算如下:

式中:m 为地面上观测方向的中误差;m1为地下观测方向的中误差,根据工程测量规范中相应技术标准,m1可达1.8″,由于地下观测相对地面观测精度会有所降低,所以认为m1≈2″。则(m0)β=±4.24″。

吊锤投点误差受井深和钢丝之间距离的影响不同而不同。一般认为吊垂线的投点精度最高可以达到1/200 000 左右,竖井深为20 m 左右,可认为上下观测位置的高度差为20 m 左右,吊锤线间最长为12 m,则(m0)p约为±1.7″。

将以上所得各项数值代入式(1)中,可得m20=20.881 3。由于定向测量时一般采用2 组三角形同时传递,所以最终对于井下起始方位的影响为:

考虑地面控制测量和趋进测量中带入的方位误差,取3 次独立定向成果的平均值作为最终成果,则地下起始边的方向中误差mα2可用下式计算:

地下起始边因为联系测量而引起的点位误差可以忽略。因为可以把联系三角形布设成沿着轴线方向呈伸展形,这样距离测量误差引起的点位误差,对于横向贯通中误差影响极其微小;同样测边引起的误差对于横向贯通中误差的影响也可以忽略。可先把本工程地下导线定为边长为400 m 的等边直伸导线模型,测边误差引起的横向贯通误差可暂不考虑,则因为测量产生的对横向贯通中误差影响为:

式中:n 为导线边数;L 为隧道总长;根据隧道长度推算,n=7,mβ下=±1″(国家二等三角测角中误差,1″级仪器12 测回施测,见《工程测量规范》(GB 50026-93)),考虑控制测量中最弱点点位中误差的最大影响,解出为±38.8 mm。

最后横向贯通中误差Mq==±0.041 6 m。根据误差分布符合正态分布原则,考虑施工误差在内的横向贯通中误差为41.6 mm,则在贯通面限差为83.2 mm。而洞门与顶管机头的单边间隙为200 mm,由此可见,该方案可以确保顶管隧道贯通。但要确保隧道高精度顺利贯通,必须严格按照最高标准来实施测量工作。

图3 为现场顶管左线联系测量的平剖面布设图(为了图形清晰,只在图中绘制了O1 和O2 这1 组钢丝,O1 和O3 测量及计算方法与此一致)。表2 为左线于2020 年4 月9 日采用专用软件计算的一次联系测量成果,再根据联系测量的成果用导线传递到隧道内导向系统上,进行顶管姿态测量指导施工掘进。

图3 顶管隧道左线一井定向平剖面布设图

由于顶管隧道内控制点在施工中都是移动的,为确保在不同掘进里程上进行的控制测量成果,可以对最终贯通前的测量成果进行精度增益。具体而言,就是在每次控制测量后,均用当次控制测量的成果来测量靠近顶管机后200 m 左右管节每米三维坐标,并标注好里程,然后通过对比同一里程位置的多次管片坐标及偏差(同一里程位置不同时段的平面偏差应该基本一致),并进行取值和平均处理,在顶管贯通前即可得到1 张机头后200 m 的高精度管节每米坐标表,这张表就是多次控制测量成果的集中体现。本项目采用单站轨道定向式长距离导向系统,正是通过管节坐标来推算导向系统中测站和后视坐标,再观测机头目标来进行导向的,这样多次的控制测量成果就能在导向系统中得到完美体现。

3 自动导向系统

3.1 硬件组成

自动导向系统硬件包括工业计算机1 台,Leica自动全站仪1 台,自动安平装置1 套,后视棱镜1套,目标棱镜2 套,校正棱镜2 套,SAMS-A、B、C 控制箱各1 套, 通讯电缆1 套和滚轮里程计量器1 个。SAMS-A 控制箱内装有倾角传感器,其余为全站仪通信控制箱。

3.2 系统原理

本系统根据长距离顶管施工的特点,结合全站仪自动搜索棱镜的方式,将自动测量长距离顶管机施工过程中的姿态测量分为3 个阶段,对应于这3个阶段,系统有3 种工作模式。

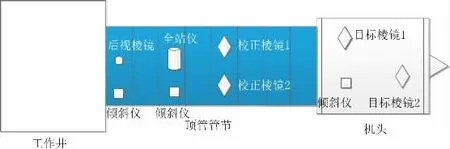

(1)工作模式一(见图4)。测站和后视均稳定,此时全站仪和后视棱镜安装在工作井中固定不动,目标棱镜与倾斜仪安装在机头。初始阶段先测量目标棱镜坐标,计算棱镜在顶管机内部坐标系内的局部坐标,以及后视棱镜与全站仪的方位角和坡度角,进行定向。推进阶段全站仪搜索目标棱镜,根据找到的目标棱镜坐标,结合初始阶段目标棱镜在顶管机内部局部坐标,计算顶管机切口、盾尾坐标。

图4 工作模式一示意图

(2)工作模式二(见图5)。测站不稳定但后视稳定。由于第一状态下机头进入曲线或推进距离过长后全站仪对目标棱镜失锁,此时需要将全站仪重新安装到与目标棱镜通视的管节上,随顶管掘进移动,后视棱镜仍在井下。安装完成后先测定全站仪坐标,以及全站仪所在管节上2 个管节中心测点坐标,然后获得2 个校正棱镜初始坐标。采用三参法坐标旋转公式计算全站仪在该节管节的局部三维坐标,由于推进过程中全站仪并非固定不动,需要随时对全站仪坐标进行校正。结合当前全站仪所在管节的坡度角和滚角,及原来用校正棱镜测量的管节坐标表、全站仪的局部坐标,计算出全站仪中心坐标。利用测站实时坐标归算模型计算出来的全站仪坐标对全站仪进行修正,全站仪坐标校正完成后,再计算顶管机姿态,顶管机姿态计算方法与工作模式一相同。

图5 工作模式二示意图

(3)工作模式三(见图6)。测站和后视均不稳定,此时全站仪和后视棱镜都安装于管节上,随着顶管推进移动。在工作模式三中顶管继续掘进一段距离以后,全站仪对后视棱镜失锁,需要将后视棱镜重新安装到与全站仪通视的管节上,随着顶管机推进,后视棱镜与全站仪一起运行。由于推进过程中全站仪、后视棱镜都在运动,需要随时对全站仪和后视棱镜坐标进行校正,由后视棱镜所在管节中心建立坐标系,计算后视棱镜的局部坐标。推进过程中利用校正棱镜观测的坐标表来推算全站仪和后视棱镜的当前坐标,全站仪和后视棱镜校正完成后,再计算顶管机姿态,顶管机姿态计算方法与工作模式一相同。在即将贯通前,也可以利用多次控制测量成果测定机头后200 m 高精度管节每米坐标表,来推算全站仪和后视棱镜的当前精确坐标,从而确保顶管机精确贯通。

表2 顶管左线联系测量计算成果表

图6 工作模式三示意图

4 结 语

针对长距离顶管的平面控制测量问题,以3 种测量方式进行井上与井下的方位和坐标传递。根据顶管掘进精度需求以及每种方法所能达到的精度水平,按照顶管掘进距离选择适当的传递方式,使得顶管控制测量精度和效率达到平衡。结合先进算法的单站轨迹定向式顶管导向系统,最终在2020 年4 月18 日和5 月4 日分别实现左右双线高精度贯通,通过实际测量机头与洞门边间隙,双线贯通误差均小于40 mm。该控制测量方法及顶管导向技术不仅仅适用于本项目,也可推广应用于各类长距离曲线顶管,保证顶管项目同时实现高效施工与高精度轴线控制,具有广阔的应用前景。

——黄咏梅小说论