混合式机械加工设备管理信息采集方法研究*

唐 佳,王玉国,谢 斌,郑 堃

(1.南京工程学院汽车与轨道交通学院,南京 211167;2.南京康尼精密机械有限公司,南京 210038)

0 引言

随着德国工业4.0中智能制造、智能工厂等概念逐渐普及[1],我国出台“中国制造2025”、“智能制造发展规划”等政策[2]。智能制造工厂需要实时监控车间作业运行状态,设备状态监测能够满足这一要求。对车间监控层和设备监控层的运行状态信息进行信息分类、信息表述及映射关系研究,是智能制造领域研究热点[3]。

机械加工设备运行状态监测是依靠设备状态信息采集,为了满足数据采集的要求,将现场设备层的生产加工设备与车间监控层紧密关联,实现对车间设备运行状态的监测。通过采集的机械加工设备运行状态信息,可以对零件加工信息、质量信息、生产设备能耗信息、故障信息等进行监测,将这些生产信息通过算法进行筛选、处理和分析,实现现场设备层和车间监控层之间的有效信息管理[4]。根据机械加工设备特点,采用不同的采集方式。将现有设备信息采集方式整理分析,提出一套符合中小型制造单位设备信息采集需求的混合采集方式。

1 机械加工设备信息采集方式

经过长期发展与研究,专业数控系统厂商主要以德国SIEMENS系统和日本FANUC为主,对此展开相关的设备信息采集研究较多[5]。国内如沈阳数控的i5 数控系统[6]、华中数控的华中8 型高端数控系统[7]、北京精雕的JD50数控系统[8]等研究相对较少。数控系统的厂商根据自身需要开发适用于其生产特点的数控信息采集系统,如SIEMEN 的Sincom[9]、FANUC 的MODEL、西班牙Fagor的WINDNC软件[10]等。由于受数控系统和接口的限制,这些软件费用高,且兼容性差。因此,衍生出适用统一且兼容性好的设备数据采集系统研究。

从总体而言,机械加工设备数据采集方式可以大体概括为3 种:第一种是基于传感装置的采集方式,主要是针对不具备数据采集功能的数控设备或者不同品牌、系列的机械加工设备等,通过传感装置如主轴控制电路的电流、功率等电气信号或者振动、噪声等机械信号,完成设备运行状态数据的采集;第二种是手工录入信息采集,人工录入或者配合二维码、RFID 射频识别技术等来完成生产信息的录入和采集;第三种是基于机床数控系统通信接口,如RS232、以太网接口等,通过接口采集到数据导出进一步分析,实现设备状态监测。

机械加工设备数据采集方法框图如图1 所示,3种采集方式实现的平台大致分为嵌入式和PC 平台2种。以往嵌入式平台中基于单片机的研究较多,现今嵌入式功能强大、工作稳定,在制造业得到越来越广泛的应用。在生产制造企业,数据采集以PC平台为主,相关采集研究较多。在数据传输过程中,离散型制造车间涉及到网络传输速度和稳定性,以往对有线网络通信较多,现如今无线传输的快速发展,具有传输快速、安全、稳定的优点,越来越多的企业采用无线传输的方式。

图1 机械加工设备数据采集方法框架图

2 机械加工设备信息采集现状

一般的数控加工设备一般带有RS232、DNC 接口。少部分高性能高品质的数控设备带有网络接口和双向通信OPC/UA 协议的数据采集方法,如SIE⁃MENS推出的Sinumerik840Dsl,840Disl等。有基于传感装置可以对设备加工数据、进给数据等进行后台自动实时采集;也有传统手工录入的数据采集方式,实现生产信息管理。

2.1 基于通信接口的机床数据采集

2.1.1 基于RS232串口的采集方法

南京航空航天大学的李波[11]基于RS232串口,采用宏指令和编写程序上报的方法对具有自动输出功能的FANUC 数控加工设备进行信息采集,对一些不具备串口变量自动输出的SIEMENS 系统,只能通过手动方式将采集的信息输出。上海交通大学夏志等[12]基于机床串口利用无线传输的方式,研发出新型的嵌入式数据采集终端,定制相应的操作系统,实现数控机床加工状态的信息采集。

2.1.2 基于DNC接口的采集方法

DNC 服务商根据实际需求增加了机床信息采集模块,同时对一些软件公司开放了数控系统的访问权限,如丹麦CIMCO 公司的MDC-MAX 6[13]、德国SIEMENS 公司的MCIS[14]和美国Ascendant Technolo⁃gies 的eXtremeDNC 软件[15]。通过DNC、RS232 等串口通信设备运行状态采集方式,存在设备类型不同、通信接口不统一、数据结构异常等问题。

2.1.3 基于OPC规范和网络接口的采集方法

上海同济大学的樊留群[16]针对SIEMENS840 型号的数控机床展开了针对性研究,基于以太网口对机床加工信息、刀具信息、PLC 开关信号等进行采集。刘培跃等[17]利用数控机床开放的以太网接口,整合包括SIEMENS 提供的DDE 服务、人机界面和FU⁃NAC 提供官方FOCAS 库,对加工过程中的轴坐标和宏变量进行读取、采集,开发了一套监测系统,实现机床运行状态的监测。北京理工大学的高振清等[18]利用以太网和RS232 接口对PLC 的开关信号进行采集,实现对车间现场信息监测。巴西圣保罗大学研究的Nunzio M.Torrisi 等[19]利用数控设备的OPC 协议,设计出一种基于CyberOPC 的远程监控系统,实现数控机床信息采集和监控功能。西门子公司[20]研究的SIMATIC WINCC 系统,通过对PLC 变量进行采集,实现设备运行状态的监测。Ke Wang[21]利用以太网接口和Windows NT 技术,设计数控加工设备监测系统,实现机床设备信息采集和传输。利用主流数控机床本身提供的开放接口和通信协议,实现机床数据采集较为复杂,根据现场需要不同,直接购买数控机床,开发相应的数据采集硬件设备和系统费用较高。数控机床通信接口如图2所示。

图2 数控机床通信接口图

2.2 基于传感装置的机床数据采集

随着企业开展信息化、数字化生产,重视机械加工设备运行管理。国内外许多研究院和高校都在开发机械加工设备采集系统,许多研究成果在企业的实际生产中得到应用,基于传感装置的设备采集图如图3所示,其中设备数据信息采集主要分为机械信号和电气信号。

图3 基于传感装置的设备状态采集图

2.2.1 基于机械信号

中科院张爱瑜等[22]在数控机床故障多发部增添振动、噪声等传感装置,建立一种数据机床故障诊断分析的模型,设计机床设备故障诊断专家系统,实现对数控机床状态实时监测。Faassen Ronald[23]通过测量数控机床的不同信号对刀具走刀时切削产生颤振频率的影响,在监测过程中对比发现,其中加速度信号对切削的颤振影响最大,对加速度监测可以更好地实现机床运行状态的监测。CH Lee等[24]利用切削力传感装置对机床进行信号采集,完成对工件加工质量的监测。

2.2.2 基于电气信号

金东勋等[25]根据生产现场需要研究开发了一套U-Manufacturing 系统,利用电流传感装置设计现场终端实现对车间内数控设备加工状态的监测。D.Mourtzis 等[26]基于无线传感装置设计了一套生产车间监控系统,利用电流传感器对车间数控设备的功率进行实时监测,且对设备生产能耗进行预估。南京航空航天大学的徐永乐[27]通过采集机床主轴电流信号,通过以太网完成设备状态信息的上传。重庆大学的刘飞[28]基于功率信号,参考功率曲线实时对设备状态信息进行监测。

无论是对机械信号还是对机床的电气信号进行采集,不依赖于数控系统,在机床故障诊断中应用较为广泛,针对不同设备灵活选用传感装置,但其前期开发成本和难度较大,进行相应的研究较少,在未来机床数据采集方式中将会成为研究热点问题。

2.3 手工录入的机床数据采集

在离散型作业车间生产加工的过程中,通过手工填写、电脑录入,结合二维码、RFID 采集、扫描枪等半自动信息采集技术,对人员、设备、物料、质量、工件等生产过程信息采集。东北大学的舒冬梅等[29]基于单片机设计出一套远程测控系统,完成数据采集以及远程监控。清华大学的马智亮等[30]根据现场需要,开发一套基于掌上电脑的信息管理终端,实现数据采集。浙江大学的王加兴等[31]基于MIT技术和RFID射频技术,将生产数据通过以太网传输,实现生产加工过程信息实时监控。

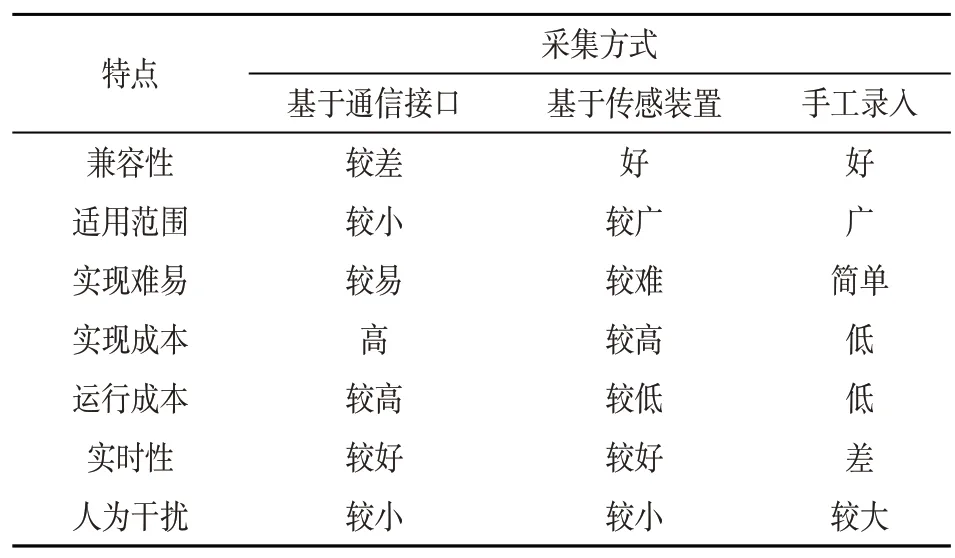

表1 3种采集方式特点对比

手工数据采集方式虽然较以上2种采集方式,存在数据传输时间间隔较大、实时性准确性较差、易受人为因素干扰等问题,但凭借易实现、成本低的优势,在中小型企业得到广泛应用。图4所示为某制造企业的手工录入设备状态采集图,这种采集方式可以对锻造设备信息、数控机床信息、质量检测信息、生产物料等信息实现在线管理与监测。如表1所示的3种采集方式特点对比,将以上3种采集方式就兼容性、适用范围等特点汇总分析,提出一种混合机床数据采集方式。

图4 基于手工录入的设备状态采集图

3 手工和传感装置混合机床数据采集

结合中小型制造企业的现状,车间内存在一些离线老旧设备和新引进的设备,新老设备之间无法实现统一的信息管理,希望低成本实现对设备运行状态、能耗、效率等方面的监测管理。因此,提出将手工和传感装置相结合的设备采集方式。通过终端手工录入员工、设备、物料、工序等生产数据,将一些重要的机械加工设备采用电流、功率等传感装置进行设备数据采集,通过嵌入式平台终端上传至企业服务器。混合采集方式与生产制造执行系统MES结合,扩充对生产信息管理和过程监测。其作为实现信息化、数字化生产的中间解决方案,给制造单位更好地提升生产效率和质量。这种采集方式不依赖于数控系统,兼容性好。手工采集和设备状态自动采集相配合,降低人工干扰因素,提高数据传输的实时性和准确性。

4 结束语

基于机床接口数据采集方式适用于同一批品牌或者相同通信协议的机械加工设备,不同设备之间存在接口不统一、数据结构异常等问题。基于传感装置的机床数据采集方式不依赖于数控系统,可以针对不同设备灵活选用,但前期研发成本高、实现较为困难。基于手工录入的机床数据采集,具有易实现、低成本的优势,但人为干扰因素强,实时性、准确性较差。

目前国内中小型制造单位大多采用手工方式进行生产管理,主观性和随意性较强,机械设备种类繁杂且存在大量离线设备,设备无法实现统一管理,也无法实现实时的生产过程控制。因此,对设备状态信息采集的需求强烈,想以较低的成本实现。结合原有的MES制造执行系统,将手工录入和基于传感装置相结合的方式,完成生产信息管理和设备状态监测。