某600 MW机组SCR脱硝装置喷氨管道磨损数值模拟分析

王 兴 ,蔡新春 ,白 涛

(1.国家能源集团科学技术研究院有限公司,江苏南京 210023;2.山西国际能源(格盟国际)集团有限公司,山西太原 030002;3.山西大学电力与建筑学院,山西太原 030013)

0 引言

选择性催化还原法SCR(selective catalytic reduction)脱硝装置由于其技术成熟、脱硝效率高等优点,在大型燃煤电厂烟气脱硝工程中广泛应用。随着大量脱硝工程的投运,不少机组脱硝装置由于流场设计不合理,出现了不同程度的磨损问题,制约着机组的安全、可靠运行。

脱硝催化剂是影响燃煤机组脱硝系统运行性能的关键因素,不少学者对催化剂磨损问题开展了相关研究。夏力伟等[1]对某600 MW机组脱硝系统上层催化剂在横梁两侧区域磨损严重问题进行了研究。结果表明,催化剂严重磨损与其上方流场有直接关系,烟气在撞击横梁后形成两股不同方向的气流,其中一股气流受涡流影响,气流方向发生偏斜,造成横梁两侧下方催化剂发生严重磨损。安敬学等[2]、王放放等[3]对脱硝系统SCR催化剂出现严重磨损进行了数值模拟分析,数值模拟计算的磨损位置与实际吻合,并且得出催化剂磨损的主要原因是由飞灰颗粒场的不均匀分布所导致。仲亚飞等[4]对SCR脱硝装置喷氨喷嘴和催化剂层严重磨损问题进行了研究,通过数值模拟结合冷态试验验证,结果表明:SCR脱硝装置入口烟道存在的上下或者左右倾斜,整流格栅和转向弯头处存在高度差,造成烟气经过整流格栅后进入催化剂层速度不均匀,是造成喷氨喷嘴和催化剂磨损的主要原因。学者们针对脱硝催化剂磨损开展了较多的研究,但对脱硝系统喷氨管道的磨损却少有研究,而部分案例[5]表明,喷氨管道磨损或者堵塞后,将严重影响脱硝装置喷氨系统的分配功能,影响喷氨的均匀性,甚至影响机组NOx达标排放。本文结合某600 MW燃煤机组SCR脱硝喷氨管道严重磨损情况,对造成喷氨管道及烟道支撑严重磨损原因进行分析,并给出优化建议。

1 SCR脱硝装置设备概述

1.1 设备概要

本文研究对象为某600 MW亚临界燃煤机组,锅炉为北京巴布科克·威尔科克斯有限公司设计、制造的自然循环、单汽包锅炉,单炉膛π型布置,一次中间再热,单炉膛平衡通风,全钢构架悬吊结构,轻型金属屋盖,运转层(13.7 m)以下紧身封闭,固态连续排渣。2013年脱硝设施建成投运,脱硝工艺采用高尘布置的选择性催化还原方法,还原剂采用液氨,催化剂层数按照“2+1”布置,初装2层预留1层,设计脱硝效率大于85%。2016年实施了烟气超低排放改造,在备用层新增了1层催化剂。

1.2 喷氨管道及烟道支撑磨损情况

本文研究对象2017年5月停机检修时,发现SCR脱硝装置垂直烟道内烟道支撑和喷氨管道局部发生了严重的磨损。SCR脱硝装置布置有A、B 2个反应器,每个反应器各有6根喷氨支管。检查中发现A侧反应器有4根喷氨支管发生磨穿现象,B侧反应器有3根喷氨支管发生磨穿现象,占喷氨支管总数的58.3%,而其余未磨穿的喷氨管道磨损也较为严重,管壁减薄明显。喷氨管道磨穿后,烟气中的飞灰进入喷氨管道,使喷氨管道发生板结堵塞,失去氨气分配功能,导致涡流混合方式失效,氨气喷射和混合的均匀性无从谈起,脱硝装置脱硝性能大幅下降,甚至影响机组NOx达标排放。

检修过程中对圆盘静态混合器后烟道和烟道支撑进行了重点检查。检查发现烟道壁面的磨损基本处于正常范围,而圆盘静态混合器后部分烟道支撑发生了严重的磨损。本工程烟道支撑基管采用d 65 mm×3.5 mm圆管,迎流面焊接角钢做防磨处理。现场检查发现,磨损严重的区域不但防磨角钢磨损殆尽,基管的磨损量也超过了一半以上,即将断裂失效。由于部分支撑即将断裂,若不及时修复加强,运行中极有可能发生烟道支撑失效的情况,造成烟道严重变形,影响机组运行的安全性。

2 数值模拟研究方法

2.1 数值计算模型

本文对喷氨管道磨损的研究基于ANSYS fluent数值模拟计算软件。为了真实模拟复杂烟气条件下喷氨管道的磨损特性,三维建模范围包括全部SCR脱硝装置,建模范围从脱硝装置的进口到出口位置,内部结构件包括烟道内的导流板、圆盘涡流混合器、喷氨管道、整流格栅、三层催化剂等。为了降低建模复杂程度,本文未对烟道支撑进行建模,忽略其对烟气流场和飞灰浓度场的影响。

飞灰对喷氨管道磨损的定性和定量分析,采用fluen软件中的DPM冲蚀磨损模型,模拟计算中烟气流场的计算采用标准k-ε,烟气入口设为速度入口边界,假设入口流速均匀分布。飞灰颗粒粒径分布按照rosin-rammler规律分布,沿脱硝装置进口均匀分布,速度与烟气流速相同。脱硝装置出口设为压力出口,按照实际运行值设定,SCR反应器出口设为烟尘逃逸,烟尘与烟道壁面及导流板之间的碰撞设为弹性碰撞。

2.2 磨损机理分析

飞灰颗粒对金属材料的撞击可分为垂直方向(法线方向)分力和切向方向(切线方向)分力,垂直方向撞击称为撞击磨损,可在金属表面产生微小的塑性变形或者微小裂纹等;切向撞击则是飞灰颗粒对材料表面产生微小的切削作用,造成摩擦损失。实际工程中,飞灰对材料的磨损是上述两种作用的综合效果。飞灰对材料的磨损受多种因素影响,如烟气中飞灰的浓度、飞灰的硬度、磨损时间、烟气流速、飞灰对材料撞击频率等。根据文献介绍,飞灰对材料的磨损可用式(1)进行计算。

其中,T为管壁表面的磨损量,g/m3;C为系数,与灰粒的磨损性能、金属材料的抗磨性能、受热面的布置结构等参数有关;η为灰粒撞击金属受热面的撞击率;μ为烟气中灰粒的质量浓度,g/m3;ω为灰粒速度,可近视认为等于烟气流速,m/s;τ为作用时间,h。

本文基于数值模拟主要研究了飞灰对喷氨管道磨损严重区域的预测分析,对于实际工程而言,设备和系统的布置、烟气参数等条件已确定,本文重点研究不同飞灰颗粒粒径和不同飞灰浓度对喷氨管道磨损的定量分析。

2.3 模拟工况

本文对模拟计算进行了一定程度的简化,未对烟道内部支撑、催化剂进口处钢梁进行建模,对烟气流场会产生一定的影响。边界条件的设置根据机组实际工况烟气参数设定,SCR脱硝系统进口烟气流速为6.33 m/s,烟气温度为653 K,飞灰颗粒喷射方式选择面喷射方式,速度与烟气流速相同。

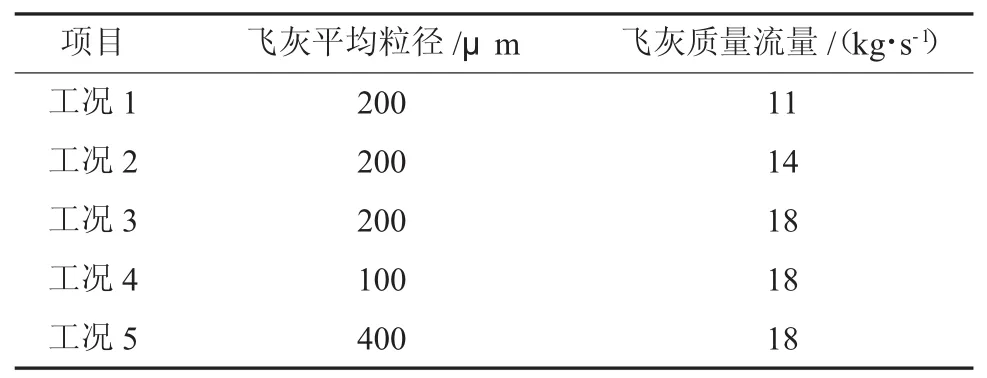

由文献[6]可知,燃煤机组飞灰粒径一般分布在0~500 μm 之间,本文平均粒径分别设置为 100 μm、200 μm和400 μm,各工况具体条件如表1所示。

表1 模拟工况

3 结果与分析

3.1 三维流场分析

根据机组实际运行数据,对脱硝系统流场及飞灰流动进行了耦合数值模拟分析计算。数值模拟结果显示,脱硝装置进口处烟气流速和飞灰在均匀设置的情况下,飞灰颗粒在进入水平烟道后由于重力和烟气转向惯性分离的作用,在烟道的下部和弯头的外侧出现了飞灰富集现象,沿着上升烟道进入烟道内侧。另外,飞灰颗粒在经过下转角导流板后,在上升烟道中受圆盘静态混合器的阻挡作用,流动方向再次发生分离,分别向烟道的两侧分散偏离,造成上升烟道内侧再次出现飞灰富集现象,而喷氨管道在上升烟道内侧进入烟道,预测上述位置喷氨管道和烟道支撑会发生严重磨损。

3.2 计算结果与实际磨损对比分析

借助数值计算软件中磨损(Erosion)分析功能模块,完成对喷氨管道壁面的冲蚀分析。由模拟结果可知,喷氨管道磨损速率较大的区域与实际工程中喷氨管道磨穿区域基本吻合,说明通过数值模拟分析能够很好地预测实际工程中的磨损问题。

针对单根喷氨管道,磨损严重区域与烟气垂直冲刷区域并不重合,管道严重磨损区域主要分布在管道中心线两侧30°~50°位置区域,并且管道严重磨损区域主要集中在距离烟道壁面200 mm之内的区域。

为了进一步定量分析飞灰质量浓度和烟气流速对磨损的影响,本文分别选择了烟道中心位置和喷氨管道中心位置下方300 mm标高位置,对上述位置飞灰质量浓度和烟气流速进行了统计分析。受圆盘混合器结构和安装倾角的影响,在圆盘混合器之后位置,烟气中飞灰质量浓度相对较低,而在靠近上升烟道的内侧出现飞灰质量浓度直线上升的分布趋势,飞灰质量浓度的最大值达到平均值的35倍以上,说明圆盘涡流混合器对飞灰流动和分布起到了明显的分离和富集作用[7]。

另外,对上述位置烟气流速进行定量分析可知,受圆盘涡流混合器阻挡,在圆盘混合器之后出现烟气的低流速区,有很大的区域烟气流速出现了负值,说明在圆盘涡流混合器之后出现了明显的涡流现象。而在圆盘混合器两侧烟气流速出现了两个明显的峰值,特别是靠近喷氨管道进入烟道的这一侧,烟气流速的最大值接近19 m/s。烟气流速的不均匀分布会造成烟道内构件局部严重磨损。

3.3 飞灰质量浓度对磨损的影响分析

为了分析烟气飞灰质量浓度和飞灰粒径对磨损速率的影响规律,本文分别对不同工况下喷氨管道的磨损速率进行了定量分析,文中喷氨管道平均磨损速率和最大磨损速率的计算基于软件统计计算,主要分析结果如下所示。

文献[8]显示,飞灰对材料的冲蚀磨损速率与飞灰质量浓度的一次方成正比。本文分别按照锅炉设计煤质、校核煤质和实际煤质特性,核算进口截面烟气飞灰质量流量,计算结果分别为11 kg/s、14 kg/s和18 kg/s。不同飞灰质量流量下,对喷氨管道磨损的定量计算结果显示,设计煤质条件下,喷氨管道的平均磨损速率为3.17×10-11kg/(m2·s),最大磨损速率为1.51×10-7kg/(m2·s)。通过定量分析可知,喷氨管道的磨损,无论是平均磨损速率还是最大磨损速率都呈现出飞灰质量浓度越大磨损速率越大的分布趋势。

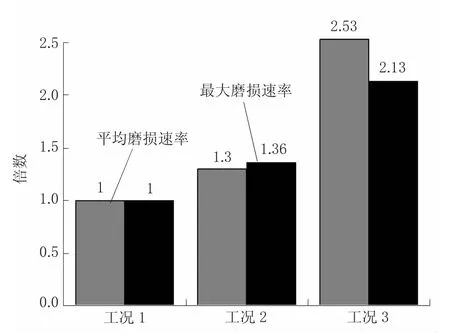

本文以设计煤质条件为基准工况,工况2和工况3中烟气飞灰质量浓度分别为工况1的1.27倍和1.64倍,分析飞灰质量浓度增加后对磨损速率增加倍数影响,分析结果如图1所示。

图1 磨损速率增加关系图

由图1计算结果可知,工况2中烟气飞灰质量浓度是工况1的1.27倍,工况2中喷氨管道的平均磨损速率和最大磨损速率分别增长到工况1的1.30倍和1.36倍,基本呈正比增长。工况3中烟气飞灰质量浓度是工况1的1.64倍,而工况3中喷氨管道的平均磨损速率和最大磨损速率分别增长到工况1的2.53倍和2.13倍,并未呈现出标准正比例关系。在以上飞灰质量浓度对磨损速率的影响关系中,部分工况并未体现出严格的正比例关系。这是因为对于实际工程而言,烟气中飞灰质量浓度除了受燃煤灰分含量影响外,也会因烟气流向转变、惯性分离等作用,造成局部飞灰质量浓度分布不均[9-10]的情况。

3.4 飞灰粒径对磨损的影响分析

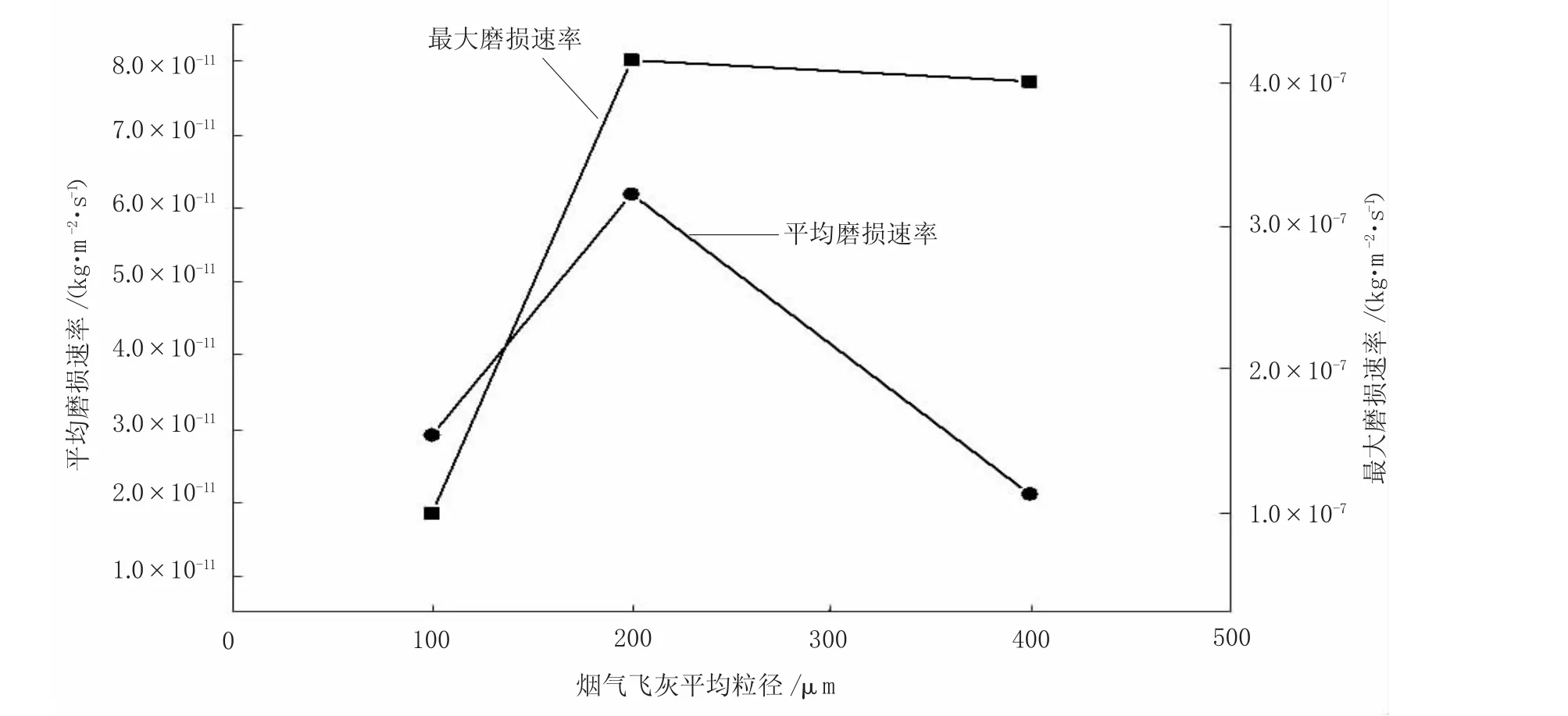

金属材料的磨损量与飞灰粒径的大小有关。当飞灰粒径很小时,材料所受的冲蚀磨损较小,随着飞灰粒径的增加,灰粒质量增加,撞击的动量也随之增加,磨损速率随之增加。但当飞灰颗粒直径达到某一临界值后,磨损速率的增加几乎不变或者变化较小。

选定脱硝装置进口飞灰质量流量为18 kg/s的情况下,飞灰平均粒径分别设定为100 μm、200 μm和400 μm,分别考察飞灰粒径对磨损速率的影响。飞灰粒径对磨损速率的定量分析如图2所示。

图2 飞灰平均粒径对磨损速率的影响

模拟结果表明,当飞灰质量浓度一定时,飞灰平均粒径对金属管道磨损速率的影响呈先上升、后下降的分布趋势。当飞灰质量流量为18 kg/s、飞灰平均粒径为200 μm时,磨损速率达到峰值。对于这一现象,分析认为,在相同颗粒浓度下,颗粒直径越大,单位体积内的颗粒数量就越少,虽然大颗粒冲击管壁造成的磨损能力强,但由于冲击管道的颗粒数量降低,材料的磨损量变化就不再增加,甚至发生因撞击频率降低磨损速率下降的现象。

3.5 喷氨管道寿命预测分析

上文对不同工况下喷氨管道的磨损速率进行了定量分析,借助磨损速率的定量计算,可对喷氨管道的使用寿命进行预测和估算。

本文对喷氨管道磨损失效时间的分析,以机组实际运行数据为基准,磨损速率选取工况3的计算结果。根据工况3的模拟结果可知,喷氨管道的平均磨损速率为8.02×10-11kg/(m2·s),最大磨损速率为3.22×10-7kg/(m2·s),最大磨损速率是平均磨损速率的4 019倍。但决定管材失效的是最大磨损速率而不是平均磨损速率,因此本文对喷氨管道有效寿命的估算以最大磨损速率为计算基准。本工程喷氨管道规格为d 219 mm×6 mm,经核算管道最小磨穿时间为40 313 h,约为4.6年。本工程脱硝装置建成投运时间为2013年,2017年5月脱硝喷氨系统改造过程中发现喷氨管道发生磨穿现象,喷氨管道从投运到发生磨穿,实际运行时间不足4年,与本文的预测分析基本相吻合。

4 结论

a)本文对600 MW机组SCR脱硝装置喷氨管道磨损进行了数值模拟分析。分析结果表明,数值模拟预测的严重磨损区域和实际工程严重磨损区域吻合较好,计算流体力学数值模拟可用于分析和预测复杂烟气环境下烟道内构件的磨损问题,对预防管道磨损的优化设计和改造具有重要的指导作用,如针对严重磨损区域可适当加强防磨措施,提高其使用寿命。

b)研究表明,喷氨管道的最大磨损速率高达3.22×10-7kg/(m2·s),是平均磨损速率的4 019倍,计算结论可用于分析预测金属材料管件等的有效使用寿命。