不锈钢地铁车辆侧墙内板成形模拟研究

郑勇福 王俊元 王嘉鹤 王 博 宋卫光 张 洋 张雪峰

(中车长春轨道客车股份有限公司工程技术中心,130062,长春//第一作者,正高级工程师)

SUS301L系列不锈钢板具有优良的耐腐蚀性、延展性、抗疲劳能力以及全生命周期成本低等特点,已经广泛应用于国内外地铁车辆车体钢结构中[1]。本文的研究对象是某型号地铁车辆不锈钢车体侧墙内板,该部件使用在侧墙内部,对侧墙板进行刚性补强,以提高无涂装不锈钢车体侧墙的平面度。侧墙内板使用的材料为厚0.8 mm的SUS301L-DLT不锈钢板。该零件板薄、拉延深度大且长宽比较大,拉延成形后局部材料易于流动部位过度减薄甚至开裂,难于流动的部位易拉延不足[2]。材料的过度减薄降低了侧墙内板的抗冲击性能,甚至拉裂报废;拉延不足致使回弹量加大,对轮廓精度的稳定性产生不利影响。

因此,在不锈钢侧墙内板成形工艺分析过程中和模具设计前,有必要通过模拟仿真方法对零件成形中出现的拉裂风险和拉延不足等问题开展研究,分析结构形状尺寸和工艺参数对其成形性的影响,得出产生缺陷的原因和解决方案,获得最佳成形参数,从而优化模具结构。

1 不锈钢地铁车辆侧墙内板制定成形方案

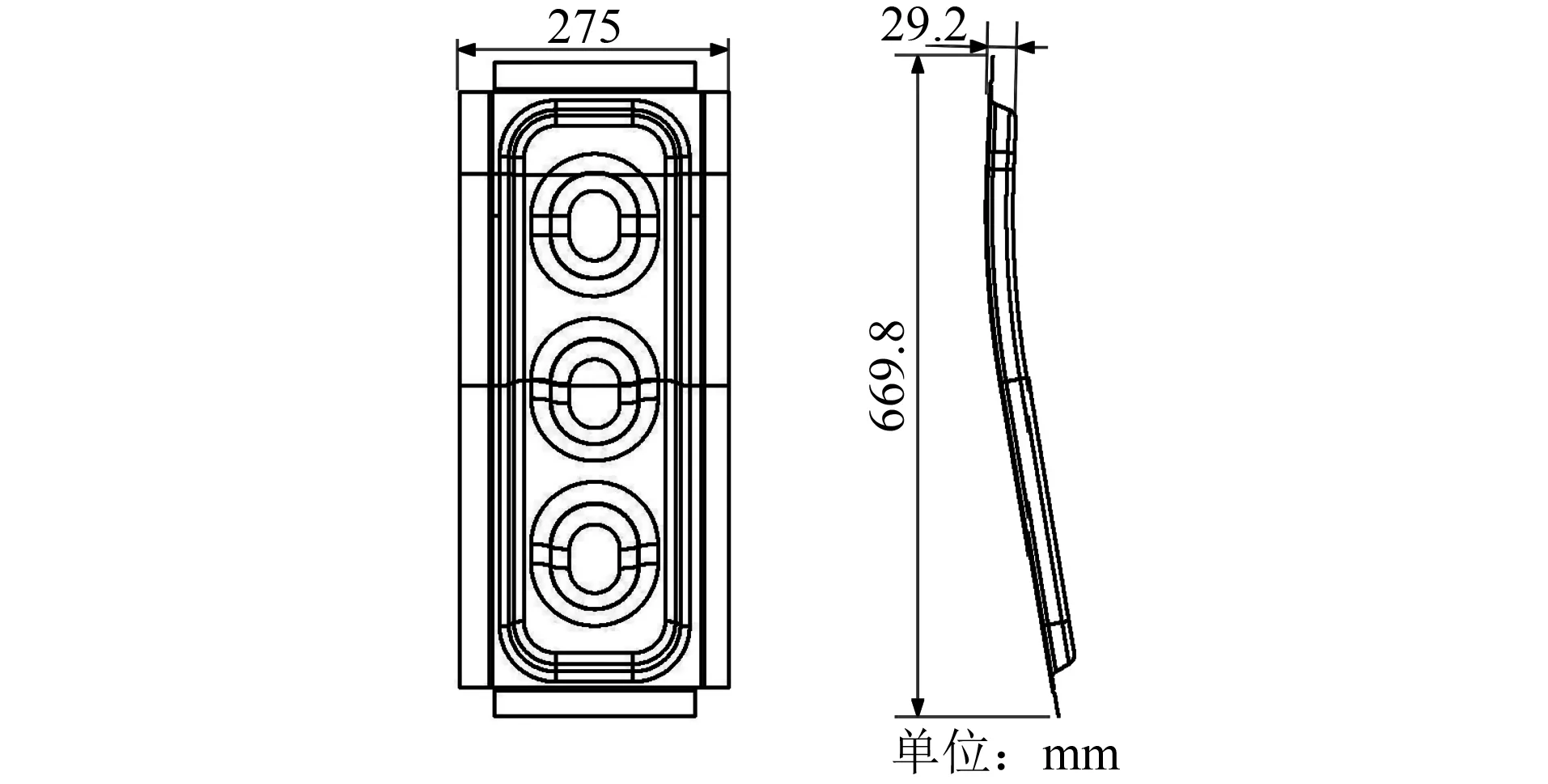

不锈钢地铁车辆侧墙内板零件是带凸缘拉延胀形复合成形件,其三维模型如图1所示。该零件内部包含3个大凹坑,凸缘半径为15 mm。实际拉延成形中,凹坑位置材料流动剧烈,易于过度减薄甚至开裂。如图2所示,该零件长宽比近2.5…1,拉延成形时材料流动极不均匀,因此易出现成形缺陷。

图1 不锈钢地铁车辆侧墙内板三维模型

图2 内板零件几何尺寸

针对该零件的结构特点及工艺性能,制定了拉延、修边、压周边台阶和手工整形等4工序的工艺方案。本文对该零件拉延成形工序进行了数值模拟分析,解决了拉裂风险和拉延不足产生的缺陷问题。研究中使用的软件为通用有限元分析软件Autoform。

2 车辆侧墙内板有限元仿真模型

有限元前处理是一个关联性的系统工程,在保证符合基本理论原则的情况下,许多要素要依据实际生产经验,并结合模拟结果不断进行优化设置。

将图3所示的实际产品模型导入Autoform中,冲压中心选取重力中心,冲压方向选取平均法向;本着使零件各部分流料尽量均匀一致的原则,绕坐标轴进一步旋转微调冲压方向至需要的角度。

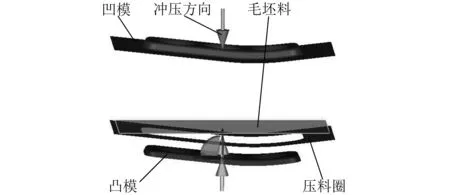

图3 内板拉延模面构成

矩形毛坯料尺寸的设定要保证拉延结束后收料边线距离拉延筋外围5 mm以上,故设置坯料尺寸为782 mm×415 mm。选取零件上表面,沿其凸缘曲率方向进行延伸,并连同凸缘一同作为工艺补充压料面。在Catia中创建模面,模面边缘较料片线外延20 mm,最终模面如图3所示。在Autoform过程控制器工具体选项中通过拾取模面完成上模、下模以及压边圈的创建,并设定各工具体的相对位置,如图4所示。

图4 内板拉延成形有限元模型

本文所研究的模型采用四边形网格;由于侧墙内板零件有小圆角存在,故模型网格设置0.05 mm的容错公差和10 mm的最大边长。针对模型网格,设定了较高的精度值:半径穿透值为0.22 mm,最大单元角度为22.5°,最大细化级别为6。

SUS301L-DLT板材力学性能测试数据为:抗拉强度σb为 50 MPa,屈服强度σs为 450 MPa,延伸率ψ为44%,硬化指数n为0.372,各项异性平均系数rm为0.95。硬化曲线采用Swift/Hockett-sherby模型,屈服曲线采用Hill模型,成形极限曲线采用表格输入模式。将测得的试验数据导入Autoform中,生成.mtb格式的材料模型文件用于后续模拟。

3 车辆侧墙内板零件成形缺陷分析及控制

3.1 调整润滑方案改善成形

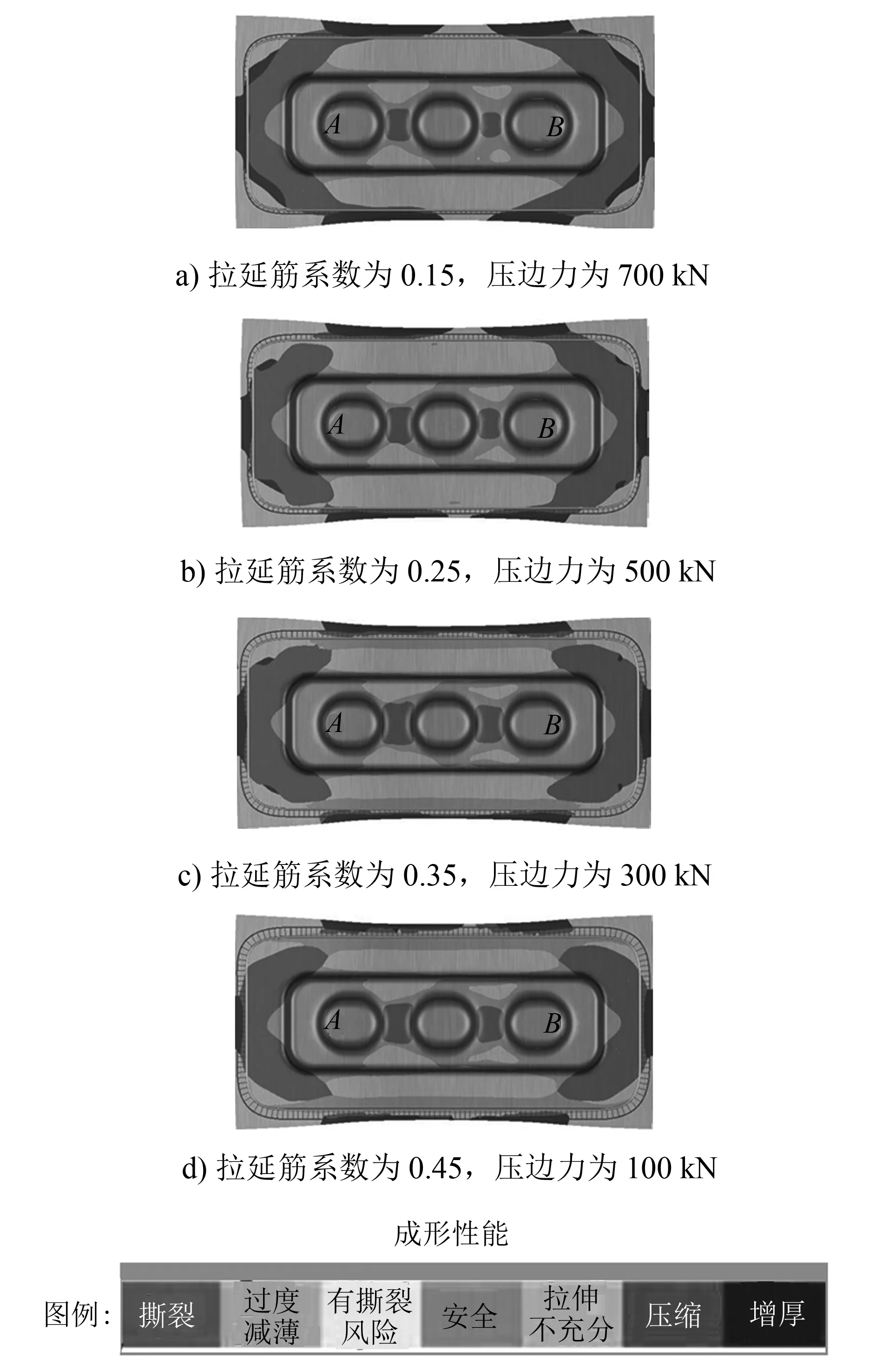

在拉延成形中,一般采用润滑剂来降低零件和模具间的摩擦因数,用以改善板材的成形阻力。Autoform软件默认状态下采用0.15的摩擦因数,在摩擦因数为0.15的情况下,对数次调整拉延筋系数和压边力进行了模拟,发现拉裂和拉延不足缺陷难以同时控制。在摩擦因数为0.15、模具单边间隙为1.05 mm 的条件下,若干不同拉延筋系数和不同压边力组合下的零件成形极限图如图5所示。

图5中出现的拉延不足和拉裂缺陷(A点和B点处),很难同时去协调控制,这是由于拉延时材料流动不均匀导致的。其原因有两点:一是零件长宽比过大,平面局部和内部凹坑局部变形差异明显;二是 0.15 的摩擦因数对于该零件的成形而言数值过大,极大地抑制了材料流动的均匀性。

图5 不同拉延筋系数和压边力组合下零件的成形极限图

为避免工件拉裂缺陷,在不变更侧墙内板结构的前提下,只有从改善摩擦因数入手。因此本文考虑改变润滑方式,引入聚氟乙烯薄膜作为润滑介质垫置于不锈钢板料与模具凸凹模、压料板之间,来降低拉延成形时的摩擦因数[3-6]。据文献介绍,聚氟乙烯薄膜作为润滑介质时可使其摩擦因数只有原来的1/5。此外,聚氟乙烯薄膜所具备的润滑介质的优点还免去了拉延后的零件清洗工序。

图6为在拉延筋系数为0.35、压边力为300 kN、模具间隙为1.05 mm 的条件下,应用聚氟乙烯薄膜润滑成形的极限图。

从图6中可以看出,在应用聚氟乙烯薄膜进行拉延的情况下,零件成形后拉裂缺陷消除,且拉伸不足现象也得到显著改善。因此,可以初步得出结论,应用聚氟乙烯薄膜进行拉延生产,可以改善润滑条件,促进流料的均匀性,对该零件的成形性能产生有利影响。

图6 应用聚氟乙烯薄膜润滑后的零件成形极限图

3.2 正交试验协调控制缺陷

摩擦问题解决后,该零件的成形性还要受到拉延筋系数A、压边力B及模具间隙C等因素的交互制约[7],因此需要从整体上考虑零件的成形性,寻求这些模具和工艺参数的良好配合。正交试验是研究多因素、多水平,效率高且经济的一种试验设计方法。本文采用正交试验法,以期获得适合的模具和工艺参数组合,从而实现对侧墙内板成形的良好控制[8]。

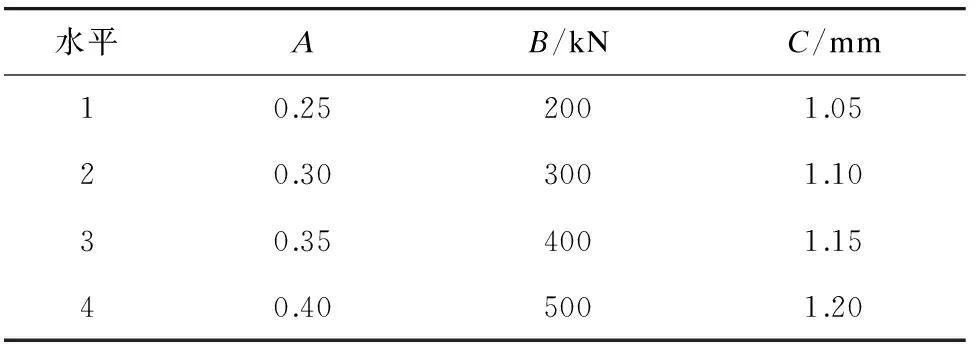

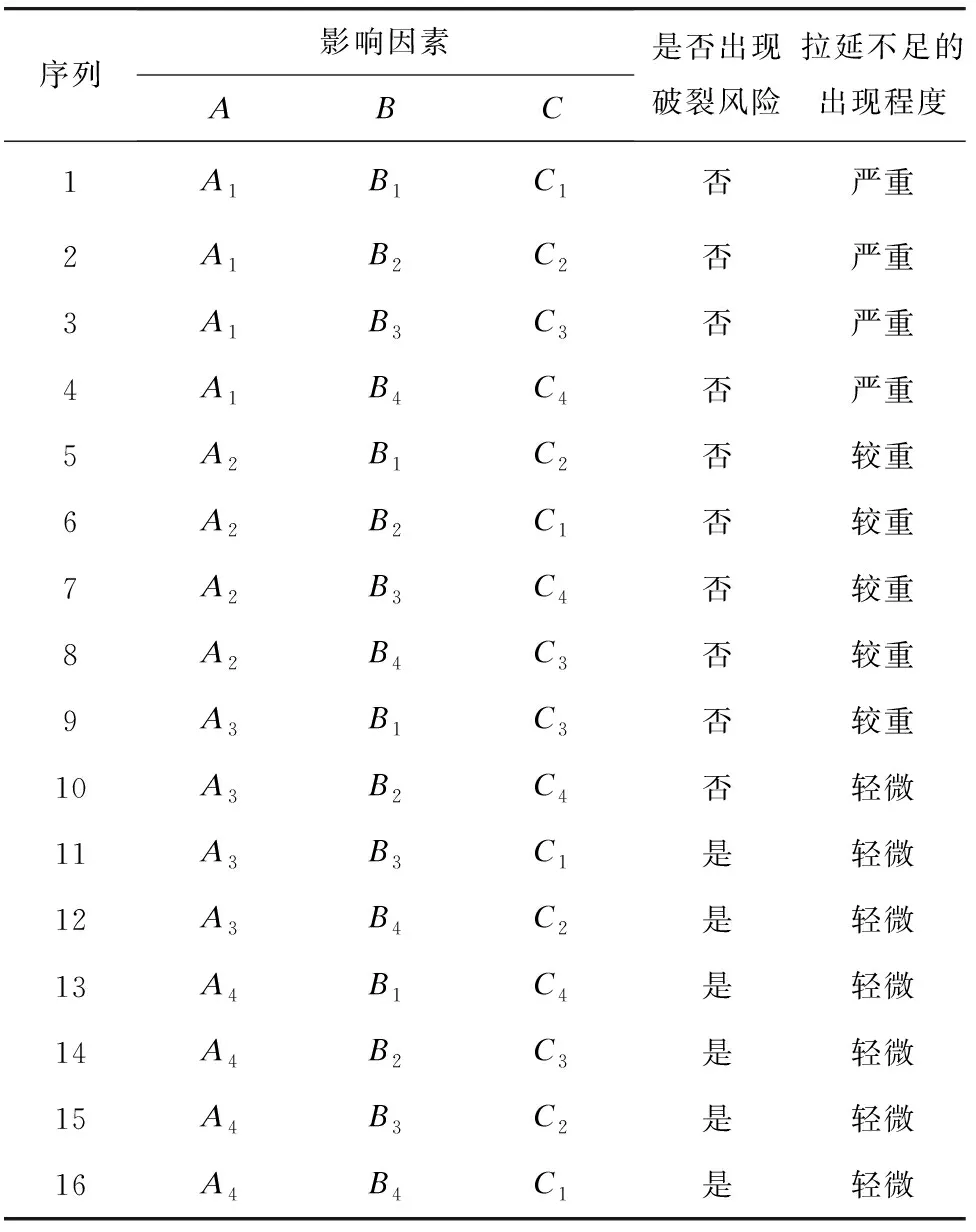

本文根据已有的模拟研究成果,选取聚氟乙烯薄膜作为润滑介质。考虑到零件结构复杂、板薄、模具制造精度等因素,适当加大模具间隙,以进行大间隙拉延成形。针对零件内部剧烈变形的矩形区域,选取是否出现破裂风险以及拉延不足的程度为评判参数。3因素4水平的正交试验分配情况如表1所示。正交试验表L16(34)如表2所示。

表1 正交试验各影响因素的水平分布

表2 正交试验表

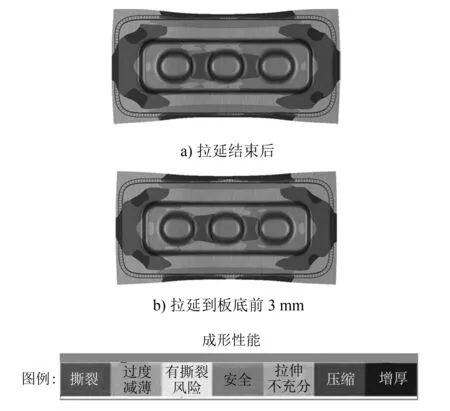

基于表2进行工件拉延成形仿真,其结果如表3所示。由表3可以看出,第10组参数组合下的模拟结果中,工件成形后无破裂风险,拉延不足情况也较为轻微。因此,第10组的参数组合满足要求,即在聚氟乙烯薄膜包绕毛坯板的条件下,拉延筋系数为0.35,压边力为300 kN,单边模具间隙为1.20 mm。该参数组合下,拉延结束后的零件成形极限图如图7 a)所示,拉延到距板底3 mm时的成形极限图如图7 b)所示。

表3 正交试验结果

从图7 a)中可以看出,模面中部剧烈变形的矩形区域并未出现破裂风险;拉延不足区域和受压区域不是很多,大部分处于安全状态。Autoform软件中,在拉延结束后的成形极限图里,对于拉延结束后的一切缺陷均采取压平状态显示。因此,在拉延结束后的成形极限图中,起皱情况并不能有效显现。本文采取拉延到距板底3 mm时的成形极限图来评估起皱,如果有起皱情况出现,则在图中将会显示起皱波纹。从图7 b)中拉延到距板底前3 mm的成形极限图中可以看出,板料面并未有波纹产生,全部呈平滑状态,因此可以预测优化组合参数设置为A3-B2-C4的条件下,该零件并未产生起皱缺陷。

图7 优化组合A3B2C4参数设置下的零件成形极限图

4 试验验证

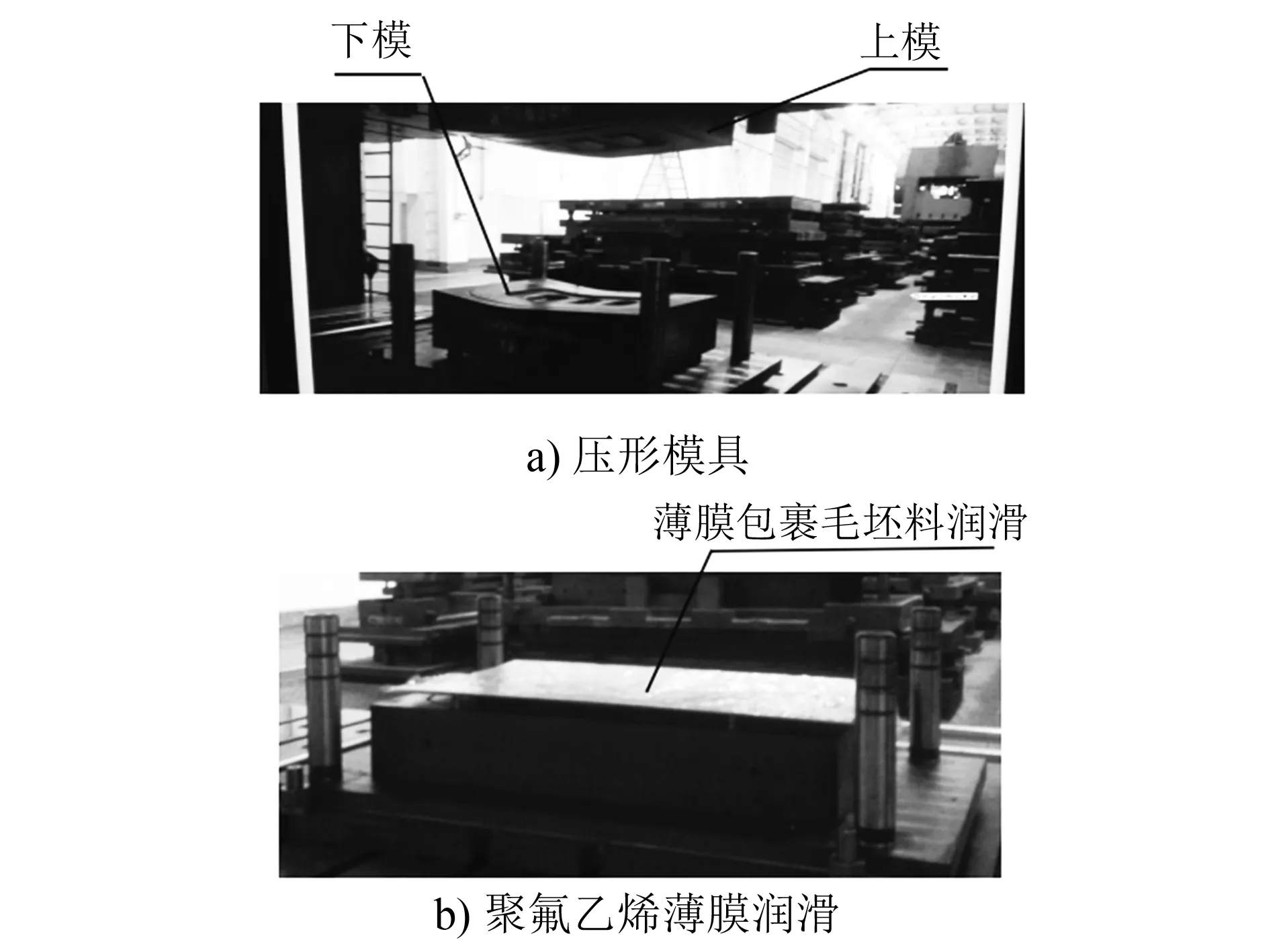

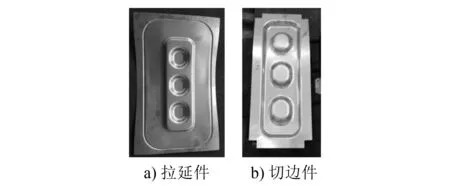

根据模拟优化结果参数设计制造了拉延模具,并进行了成形试验。模具和润滑方式如图8所示。拉延后的试验件如图9所示。由图9可以看出,在工件有效区域范围内,并未出现拉裂和起皱缺陷。表明本文提出的使用聚氟乙烯薄膜作为润滑介质进行侧墙内板拉延成形措施的有效性,以及由正交试验所得到优化组合参数设置的合理性。

图8 零件成形试验

图9 零件成形试验

5 结论

针对0.8 mm厚SUS301L-DLT不锈钢材料的侧墙内板在拉延过程中易于出现破裂缺陷和拉延不足的现象,以及多个参数间存在交互制约的问题,采取的措施如下:

1) 在拉延成形过程中加强润滑。在不锈钢板与凸凹模、压边圈间布置聚氟乙烯薄膜进行润滑,能显著改善润滑条件,增加拉延过程中板材流料的均匀性,极大地协调改善了拉裂和拉延不足缺陷。另外,使用聚氟乙烯薄膜进行润滑省去了其他润滑方法导致的零件表面的除油清理工序,使得零件表面干净无污染。

2) 通过拉延成形模拟仿真和正交试验方法,得到了优化组合A3-B2-C4的参数设置,进一步协调控制了侧墙内板的成形质量。具体参数设置为拉延筋系数为0.35,压边力为300 kN,单边模具间隙为1.20 mm。

3) 通过优化组合的工艺参数设计制造了模具,使用聚氟乙烯薄膜润滑压出了合格试验件,验证了模拟仿真结果的有效性。