磨机换衬板机械臂多关节联动控制联合仿真研究

楚 旭,徐莉萍,孙富强,李 健,彭建军,张宇晖

1河南科技大学机电工程学院 河南洛阳 471003

2洛阳中重自动化工程有限责任公司 河南洛阳 471039

磨机主要用于对矿石等物料的高度研磨,工作时其内部需安装衬板以保护筒体,因而衬板受到频繁的冲击和磨削,是磨机更换量最大的零件之一。磨机换衬板机械臂是更换衬板的专用设备,代替人力来完成更换衬板的危险繁重工作[1-2]。近年来,市场对多关节机械臂的要求已不再是单纯地实现指定动作,而是要求在重载工况下具备机械臂夹持平稳、系统功率匹配、定位精度高等核心技术。不同于电驱式机械臂,液驱式机械臂具有负载大、传动稳定等显著优势,能够大幅度提升机械臂的负重比[3-4],代表着机械臂的发展方向。

目前国内针对重载液压机械臂的研究已取得一些成果:才秦东等人针对机械臂液压伺服系统提出一种自适应模糊滑膜控制算法,提高了液压系统的鲁棒性[5];罗天洪等人针对重载液压机械臂设计出压电反馈驱动式控制策略,有效抑制了机械臂末端的振动[6]。但目前针对重载液压机械臂的运动控制,各关节之间还是相互独立的,不能同步协作,造成关节间负载不均衡,致使动作机构严重损伤。故笔者针对液压重载机械臂设计了一套多关节联动控制策略,通过AMESim 与 Simulink 对机械臂电液比例系统进行联合仿真,并对所设计联动控制策略进行模拟验证。

1 机械臂电液比例控制系统设计

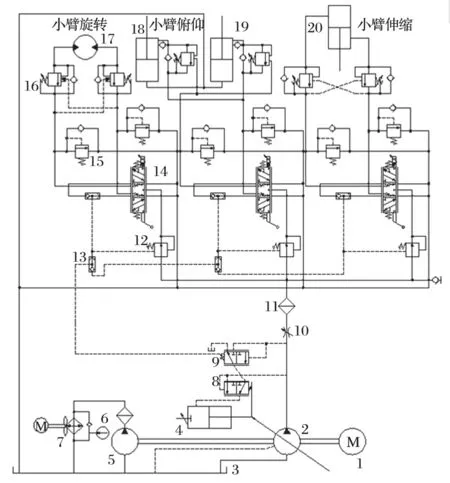

磨机换衬板机械臂包含小臂旋转、小臂俯仰、小臂伸缩、抓具平摆、抓举滚摆、抓举俯仰 6 个自由度,前 3 个自由度用于轨迹控制,在此仅考虑机械臂中小臂的轨迹控制。所设计的磨机换衬板机械臂电液比例控制系统原理如图 1 所示。

图1 磨机换衬板机械臂电液比例控制系统原理Fig.1 Principle of electro-hydraulic proportional control system of manipulator of changing mill liner

磨机换衬板机械臂电液比例控制系统中,控制活塞 4 以及恒压控制阀 8 和负载敏感阀 9 共同组成变量泵 2 斜盘倾角控制机构;冷却器 7 用于冷却油箱 3 中的油液;梭阀 13 用于检测最高负载压力并反馈给变量泵;比例换向阀 14 可通过对阀芯开度的调节实现对液压执行元件的无极调速;定差减压阀 12 用于保持阀14 进出口压差恒定,避免负载波动干扰;过载溢流阀15 用于执行元件正反动作负载不同时充分补油;平衡阀 16 保持背压,防止负载引起的失控现象。

磨机换衬板机械臂是一种复杂的工程机械,在其作业过程中往往需要几个执行机构协同动作,因而采用负载敏感控制液压系统,以各回路中最大外负载作用于变量泵调节机构,使得系统压力总是与最高负载压力相适应。由控制活塞 4 与恒压控制阀 8 组成的机构,通过控制活塞杆位移来决定恒压截止压力,遏制变量泵输出压力的持续升高,使液压系统在不超过其最大功率的条件下,最大限度地利用电动机的输出功率,使液压系统更加节能。

2 磨机换衬板机械臂逆运动学分析

磨机换衬板机械臂逆运动学分析是通过已知运动路径起始点与终止点的位置坐标,求解各关节变量。根据逆运动学解算出各关节变量后,为了使机械臂多关节联动的仿真能够实现机械臂末端期望轨迹的控制,需要在路径基础上加上时间序列信息,对机械臂工作过程中的位移进行规划,使机械臂各执行元件联动时在指定时刻能够到达特定的角度或位移,实现机械臂末端的控制目标[7-8]。

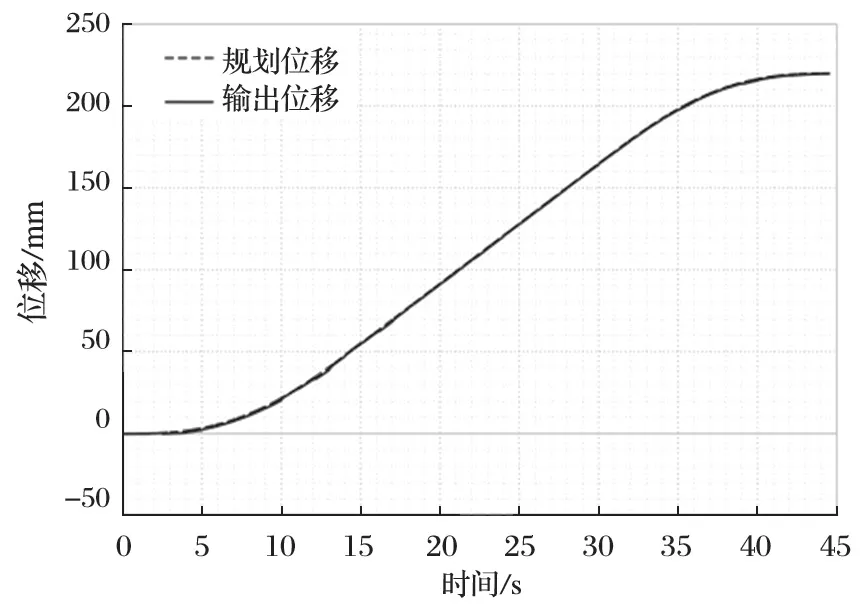

根据机械臂结构的几何参数,采用几何法将期望轨迹的未端坐标变换为机械臂各关节变量相对应的液压执行元件输出量。将计算出的执行元件输出量的变化量作为仿真的指令输入信号,执行元件的仿真输出量作为检测反馈信号,形成闭环控制,进而达到控制要求。所规划的各执行元件位移-时间函数曲线如图2 所示。

图2 各执行元件轨迹规划曲线Fig.2 Planned trajectory curve of various actuators

3 机械臂多关节联动控制策略

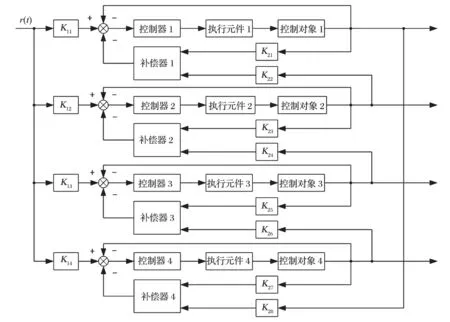

磨机换衬板机械臂多关节联动时,各关节运动的控制对象,即液压缸与液压马达要按照一定的速度协调运动,在相同时间内完成各自的动作,由此可知多关节联动控制实质上属于一种同步控制。故笔者选用环形耦合控制策略对磨机换衬板机械臂进行联动控制,将模糊 PID 算法作为控制器,构建基于环形耦合控制策略的机械臂多关节同步控制结构,如图3 所示。

图3 环形耦合多关节同步控制系统结构Fig.3 Structure of ring coupling multi-joint synchronous control system

环形耦合控制策略考虑了系统中各执行元件输出与系统指令间的跟踪误差,以及执行元件间的同步误差,当任一执行元件输出变动时,邻近执行元件间产生同步误差并进行反馈,致使所有执行元件间生成两两耦合关系,形成耦合环,保证每个执行元件都可获得信息并进行调节。误差补偿模块依照相邻执行元件间的同步误差进行补偿,即使机械臂关节数目增加,补偿器仍保持原定结构,可见这是一种合理的控制策略[9]。

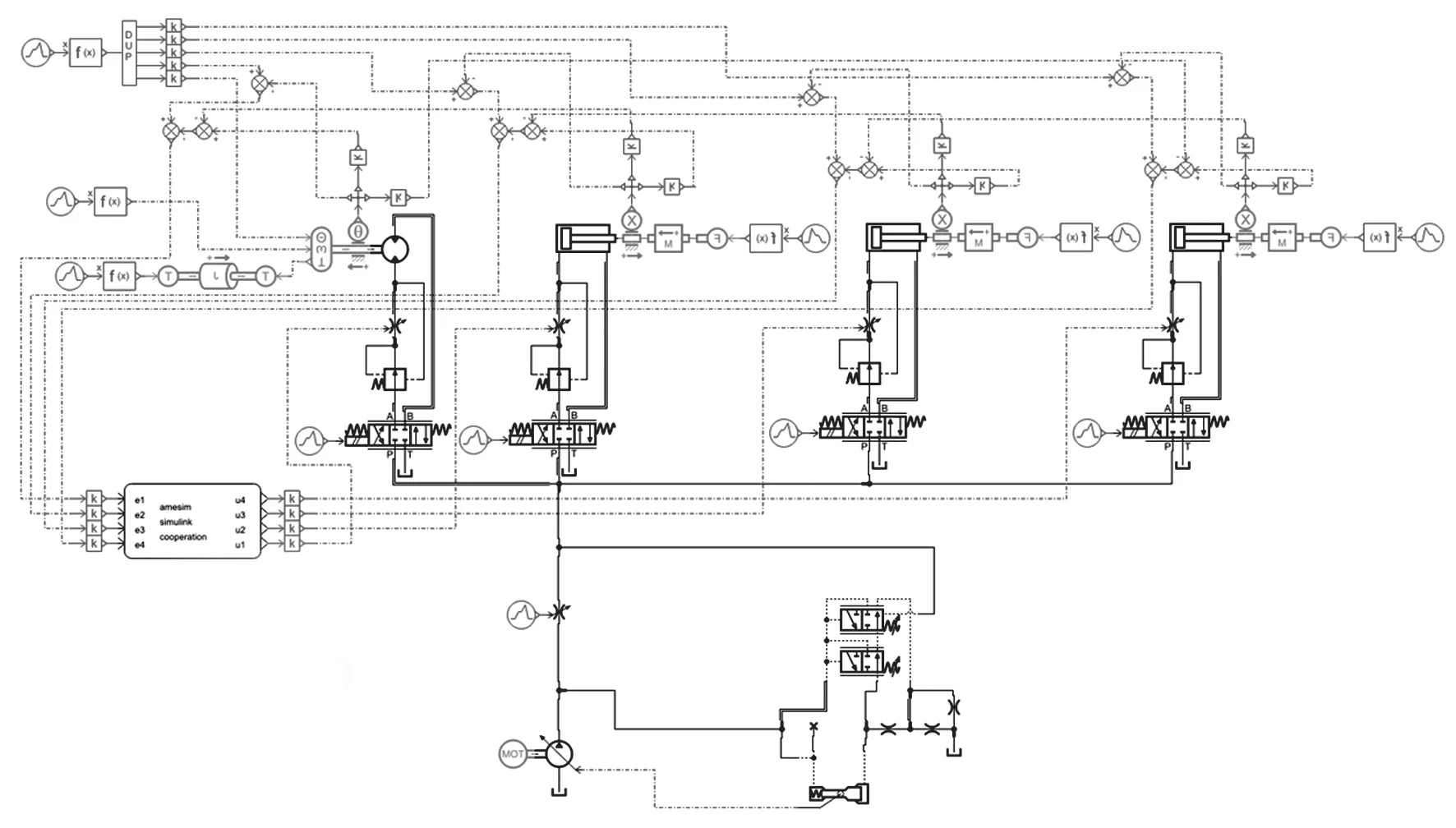

4 基于 AMESim 电液比例液压系统建模

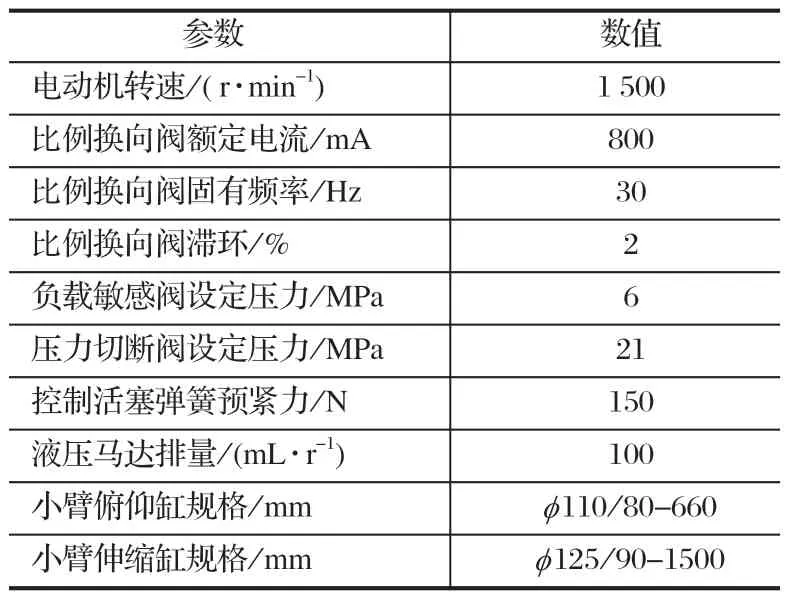

在 AMESim 环境下,根据液压原理与耦合同步控制框图搭建的电液比例系统联合仿真模型如图 4 所示。主要仿真参数设置如表 1 所列。

图4 磨机换衬板机械臂电液比例系统联合仿真模型Fig.4 Combined simulation model of electro-hydraulic proportional system of manipulator of changing mill liner

表1 AMESim 仿真主要参数Tab.1 Main parameters of AMESim simulation

5 系统联合仿真及结果分析

通过 Simulink 中的 S 函数建立联合仿真数据交换接口,搭建并运行联合仿真控制器模型,运行结束后返回 AMESim 操作界面,查看各个执行元件的速度,并将各执行元件的位移-时间曲线与规划的位移-时间曲线进行比较,结果如图 5~9 所示。

由图 5~9 可知,马达转角最大偏差为 2.4°,小臂俯仰缸位移最大偏差为 1.8 mm,小臂伸缩缸位移最大偏差为 2.9 mm,完全符合矿山设备的使用需求。由此说明所设计的多关节联动控制策略的有效性,能够使机械臂执行元件的输出符合预期规划,进而保证重载机械臂末端的定位精度,满足预期要求。

图5 小臂旋转马达转角曲线Fig.5 Angular curve of jib rotary motor

图6 小臂俯仰缸 1 位移曲线Fig.6 Displacement curve of jib pitching cylinder 1

图7 小臂俯仰缸 2 位移曲线Fig.7 Displacement curve of jib pitching cylinder 2

图8 小臂伸缩缸位移曲线Fig.8 Displacement curve of jib telescopic cylinder

图9 各执行元件输出与规划偏差Fig.9 Output and planned deviation of actuators

6 结论

设计了一套控制策略,用于实现对液压重载机械臂的多关节联动控制,以解决重载机械臂多关节联动过程中运动平稳性低和定位精度差的问题。该控制器结构简单,易于工程实现,通过 AMESim 与 Simulink的联合仿真,证明该控制策略能够有效提升液压重载机械臂的运动平稳性,并且保证较高的定位精度,可为液压重载机械臂多关节联动控制提供参考。