滚压成形外花键过渡齿根的CAE分析与结构改进

孟祥刚Meng Xianggang

滚压成形外花键过渡齿根的CAE分析与结构改进

孟祥刚

Meng Xianggang

(上海纳铁福传动系统有限公司,上海 201315)

对滚压成形的外花键轴过渡段齿根在受扭矩作用下破坏的断裂截面进行分析,指出裂纹由齿根圆弧过渡段的应力超过需要Mises应力引发,并提出了花键齿根过渡段的结构改进方案。通过建立内外花键接触传力的有限元模型,对改进前后的齿根Mises应力分布进行CAE计算,计算结果显示,改进后的结构可以显著降低齿根过渡段的应力,有效提升花键轴的扭转强度。通过实际静态扭转强度试验,验证了齿根过渡段结构改进的有效性。

滚压成形;渐开线花键;齿根过渡段;断裂扭矩;结构设计;CAE分析;静态扭转强度试验

0 引 言

花键滚压成形是一种对金属材料进行滚动挤压而使其塑性变形来获得外渐开线花键的加工工艺。一般使用2块搓齿板对已加工到预加工外径的圆柱形工件进行滚动挤压冷加工,如图1所示。花键滚压成形是目前用于批量生产外渐开线花键轴最有效率的加工方法[1],加工精度可达到5级精度,该加工方式被广泛应用于汽车传动轴的小模数外花键加工。

图1 花键滚压成形

对因扭矩破坏的滚压成形外花键轴过渡齿根的断裂截面进行分析,提出了花键过渡齿根形状的改进方案。通过建立内外花键啮合的有限元分析模型,对外花键过渡段齿根应力分布进行CAE计算,计算结果表明改进后的花键过渡齿根形状可以达到增大扭转断裂强度的目的,可在不更改花键基本参数和空间布置的情况下承载更大的扭矩,改进后的外花键可用于有更高扭矩载荷要求的工程应用场合。

1 花键参数及静扭破坏截面分析

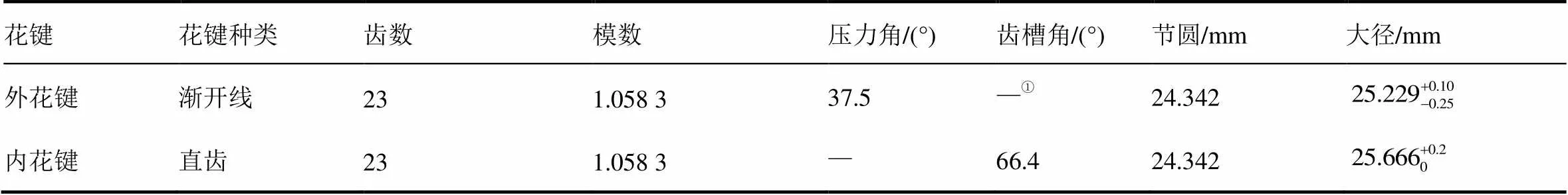

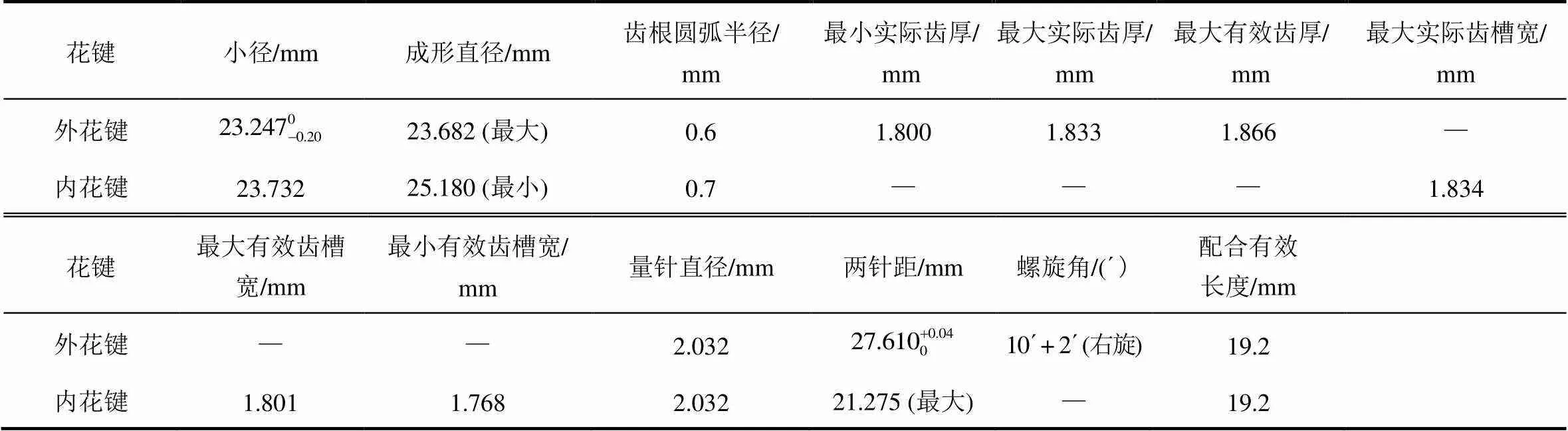

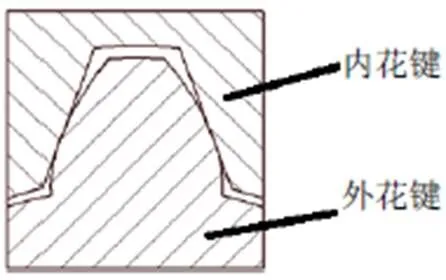

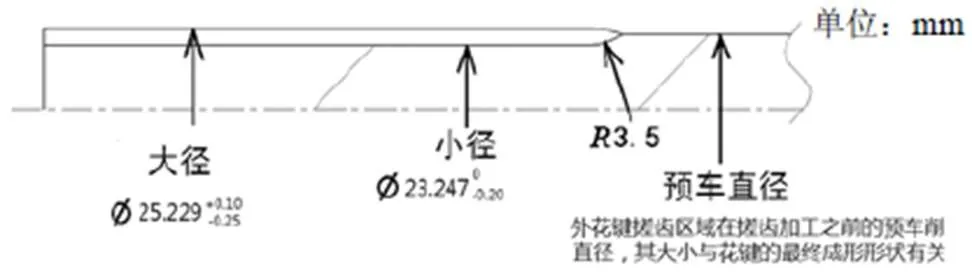

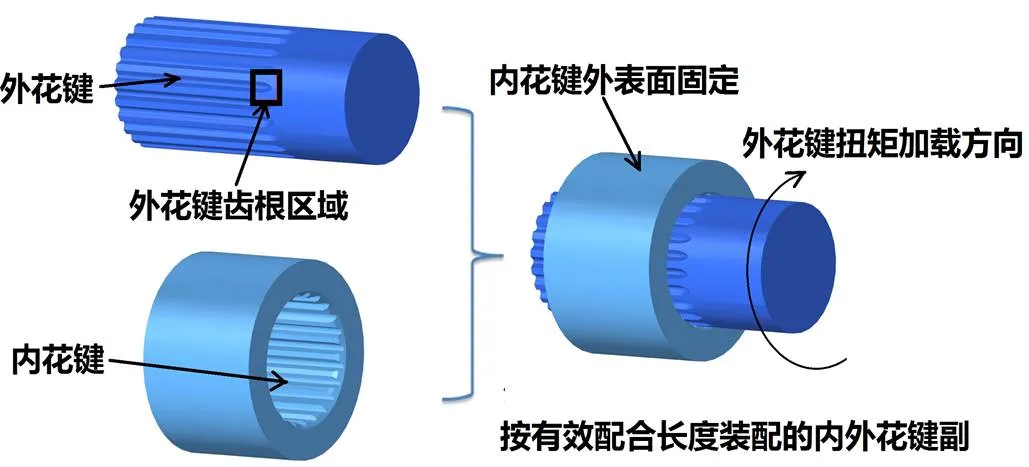

以表1中渐开线外花键参数为研究对象,与其配合的为直齿内花键。外花键带右旋螺旋角用于补偿配合间隙,内外花键配合形式为齿侧配合,如图2所示。外花键齿根形状如图3所示。

表1 花键参数表

续表1

注:①-为无此项。

图2 内、外花键的齿侧配合截面

图3 外花键齿根区域尺寸

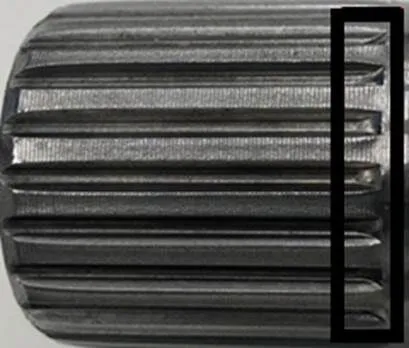

按照表1滚压成形得到的外花键如图4所示,齿根区域有明显的过渡圆弧。

图4 滚压成形的外花键齿根外观

由于螺旋角导致花键配合区域的根部首先产生挤压变形,此时如果内花键的齿根区域倒角与外花键齿根区域的圆角接触或者重叠,接触面积急剧变小造成极大的应力集中,导致内、外花键在承受扭矩时过早失效;因此,必须确保两者保持足够距离,使配合区域均为内、外花键的完整齿形接触,内、外花键配合的有效长度为19.2 mm,如图5所示。

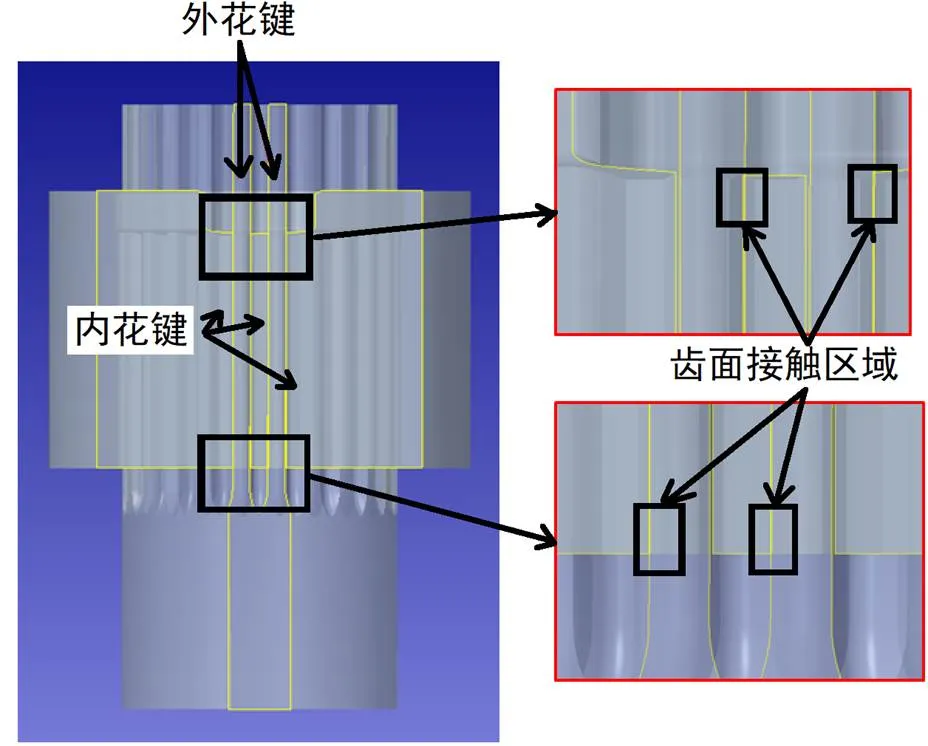

内、外花键装配如图6所示,由于螺旋角的存在,装配后花键配合区域的上端和接近齿根附近下端侧齿面会有挤压接触,如图7所示。

图5 内、外花键配合的有效长度

图6 内、外花键装配

图7 齿侧接触区域

外花键材料为碳含量0.37%左右的中碳钢,材料硬度范围为200~250 HB(正火态)。为排除热处理变形和热处理深度的差异,外花键不做表面硬化热处理。

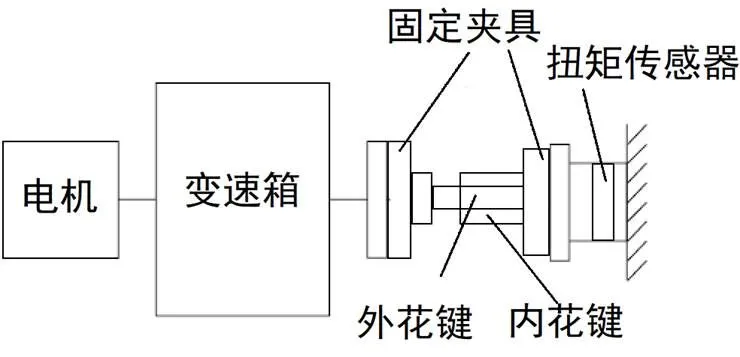

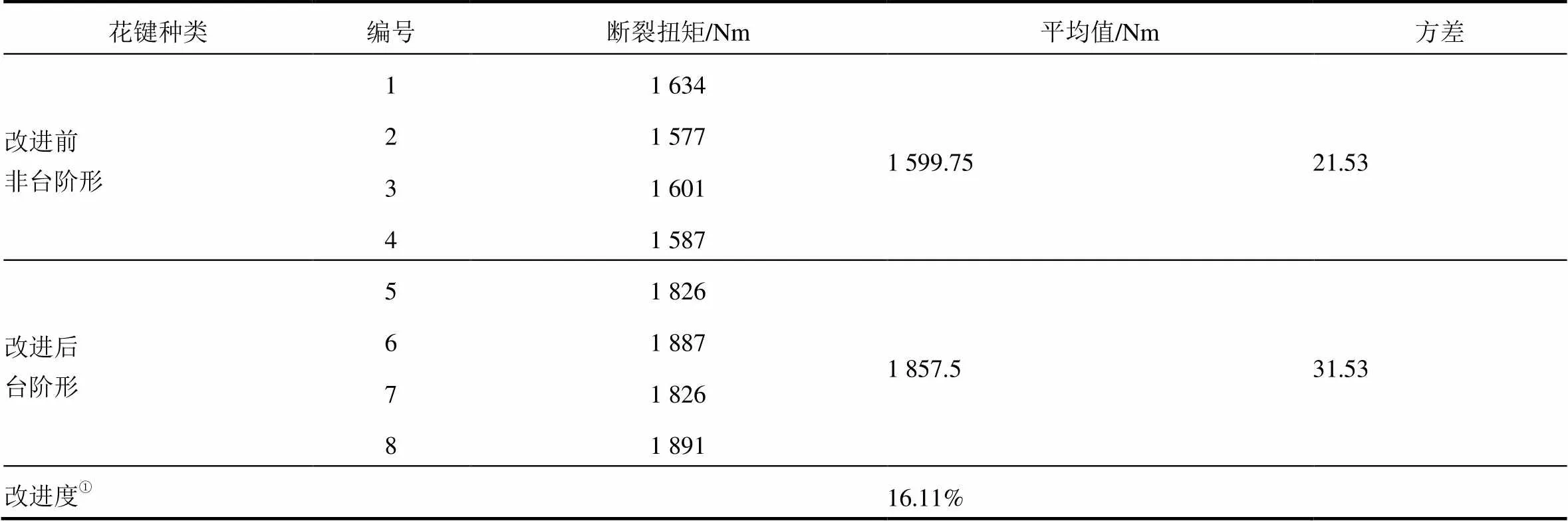

将内、外花键副安装至静扭试验机,如图8所示,内花键固定不动,对外花键加载扭矩直至断裂,扭矩加载方向如图6所示,扭转角速度为60°/min,测量的扭矩数值为外花键传递到内花键的输出扭矩;测试数量为4件。试验数据见表2。

图8 扭矩加载试验设备

表2 试验数据

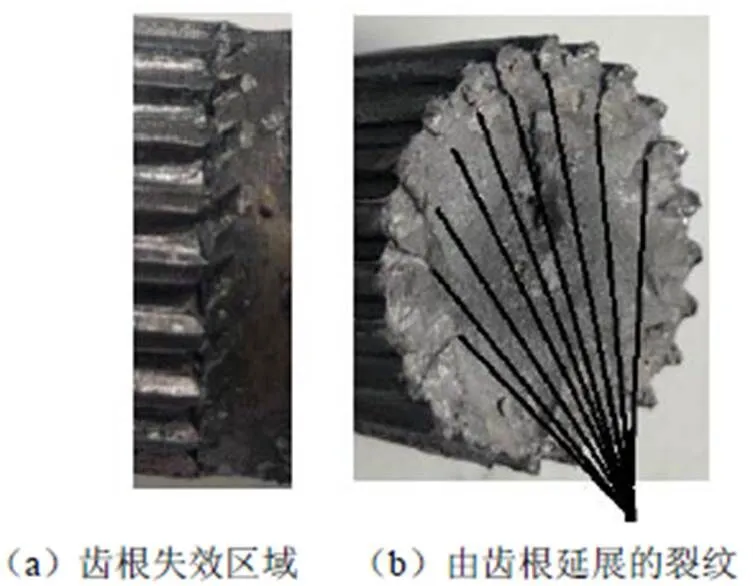

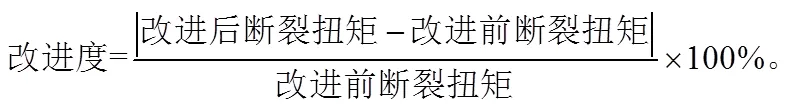

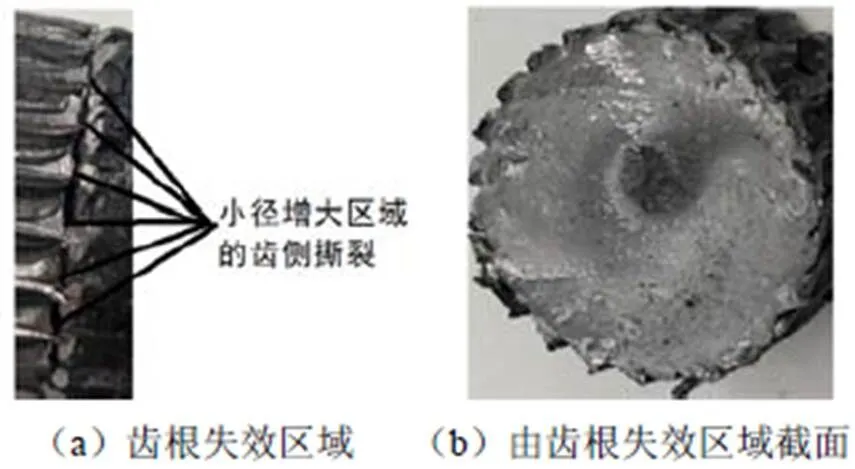

4个样件的断裂失效区域均在齿根圆弧区域,在断裂截面上自齿根区域有非常明显的延展裂纹[2],如图9所示。试验结果明确显示外花键的失效区域集中在齿根3.5圆弧区域,且失效区域有明显的材料塑性变形痕迹,这表明零件的失效由花键齿根过渡段的应力超过材料许用Mises应力而导致塑性流动引发。

图9 改进前外花键失效区域

2 齿根区域结构改进

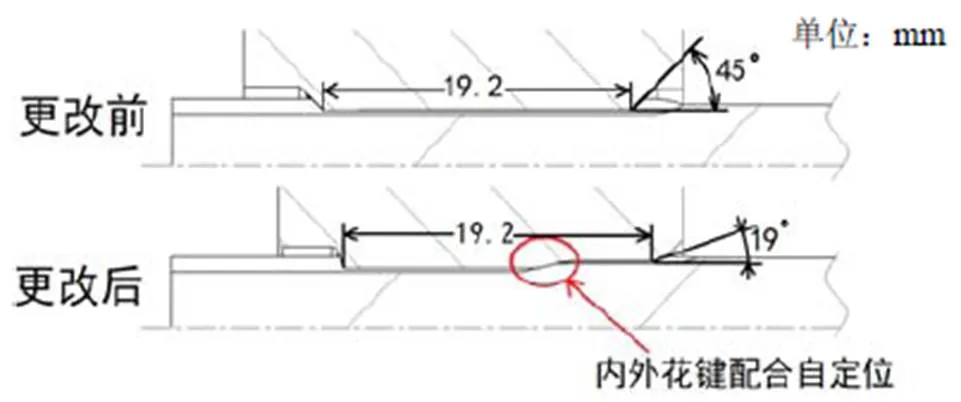

对外花键齿根区域结构进行改进,如图10所示,内、外花键配合改动如图11所示。

(1)增大相应区域的外花键小径半径0.5 mm(内花键相应区域小径也增大0.5 mm)。

(2)为使改进区域的内、外花键齿侧保持接触,齿侧倒角圆弧由0.6 mm改为0.2 mm。

(3)增加距离3.5圆弧区域7.4 mm的13°斜坡(内花键相应区域也增加此斜坡)。此斜坡可对变化的小径平缓过渡,同时实现了内、外花键装配后自定位功能。

图10 更改前、后外花键结构尺寸

图11 更改前、后的内、外花键配合

3 改进前、后CAE分析对比

针对失效区域建立有限元分析模型,采用CAE分析其Mises应力分布状态。模型的基础设置为:(1)采用网格生成软件HyperMesh;(2)有限元为1阶六面体单元;(3)应力集中区域的单元最小尺寸为0.04 mm,其余区域为0.8 mm;(4)受力分析软件采用MSC Marc;(5)内、外花键均为弹性材料;(6)在外花键侧的非花键区域轴上模拟施加2 000 Nm旋转扭矩,同时内花键外表面固定不动,通过外花键向内花键传递扭矩,扭矩通过两者的齿面接触传递,正向加载方向同图6,反向加载方向相反。

有限元分析模型使用线弹性材料模型评估花键齿根结构差异引起的应力差异,在同等载荷情况下,应力越低则结构强度越高。有限元分析模型采用非线性接触模型来模拟内、外花键的扭矩传递。由于内、外花键均为23齿并在圆周上均匀分布,在不考虑加工误差情况下,每组配合花键的受力状态一致,对其中一组配合花键进行分析。在内、外花键齿面接触区域之外,应力的最大值集中在外花键小径近齿根部的区域并且扭矩加载方向对应力数值影响较小。对外花键截面应力进行分析,剪切应力、主应力及Mises应力的最大值也都在外花键小径近根部外表面区域。

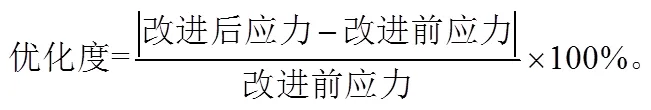

对比改进前、后CAE结果,可以看出改进后的齿根圆弧过渡区域的应力得到了较大改善,见表3。

表3 改进前、后应力对比

4 静态扭转强度试验及失效形式

对改进后的外花键进行静态扭转强度试验,试验条件和状态与之前一致。试验数量为4件,试验数据见表4,改进前、后花键的弹塑性变形出现明显区别,结构改进后花键轴的断裂扭矩明显提升,平均提升了16.1%。

表4 改进前、后试验数据对比

改进前断裂截面(图9)明显观察到从齿根开始延展的裂纹,而改进后断裂截面上齿根区域的裂纹不明显(图12),整个断口倾向于整体扭转断裂。改进后小径增大区域的齿侧有明显撕裂产生,与改进前截然不同,这说明结构改进改变了断裂起始区域,与之前CAE分析结果吻合。

图12 改进后失效区域

5 总 结

通过对外花键静扭断裂失效区域的分析,发现外花键齿根过渡段Mises应力是导致零件静扭失效的根本原因,有针对性地提出齿根过渡段的结构改进方案;通过CAE分析对比改进前、后的应力分布差异,发现改进前、后最大应力产生区域的变化;最后通过静扭试验确认改进后的结构可使外花键的断裂扭矩数值提升超16%。整个分析改进过程为后续如何提升外花键轴强度提供参考。

[1]王明福. 花键冷滚压成形研究[D]. 太原:太原科技大学,2011.

[2]赫尔.断口形貌学:观察、测量和分析断口表面形貌的科学[M]. 李晓刚,董超芳,杜翠薇,译. 北京:科学出版社,2009.

U464.134+.2

A

10.14175/j.issn.1002-4581.2021.01.012

1002-4581(2021)01-0052-04

2020-11-17