耐高温复合材料舱体口盖设计方法研究

张国庆,罗楚养,胡凯征

(中国空空导弹研究院,河南 洛阳 471009)

1 引言

由于复合材料具有重量轻、强度高、可设计、抗疲劳,易于实现结构功能于一体等特点,在航空航天领域广泛应用。

随着导弹飞行速度不断提高,飞行时间不断增长,高马赫数下长时间飞行的气动加热环境日益严酷,弹体结构必须采用耐高温材料。耐高温的先进聚合物基复合材料已经用于各种类型导弹的弹体和弹翼的研制[1]。国外在20 世纪80 年代就已开始研究超声速战术导弹用先进聚合物基复合材料[2]。美国空军材料实验室已采用聚酰亚胺/玻纤和聚酰亚胺/碳纤维制造近程空空导弹弹体和弹翼,飞行模拟试验表明它们均满足气动加热环境要求;美国麦道公司研制的聚苯并咪唑/碳纤维弹翼,在4Ma 的风洞试验中完整无损,在4.4Ma 状态下经受了350s 试验,在15°攻角下(前缘温度704℃)试验100s 弹翼状态依然良好[3]。

目前,国内耐350℃聚酰亚胺树脂HT-350 具有优异的工艺性能,其热分解温度高达546℃。AC721/CCF300 聚酰亚胺基碳纤维复合材料在350℃的径向拉伸强度和弯曲强度均可达1200MPa,满足空空导弹结构高温受力要求。

对某复合材料舱段壳体进行屈曲载荷分析,壳体开口位置首先发生失稳,且开口位置应力较大。复合材料壳体与口盖底座之间是通过紧固件连接,选择合适的复合材料壳体开孔和紧固件型号及规格将直接决定结构的连接强度。通过对典型复合材料试验件进行试验,获取复合材料试件不同的开孔形式和不同紧固件对应的承载能力,为复合材料舱体开口位置设计提供数据支持。

2 舱段载荷及复合材料壳体建模

2.1 舱段载荷

某导弹舱段壳体原本是钛合金,外径为200mm,壁厚1mm,舱段长度为210mm,在舱体正下方有一个(30×85)的口盖,口盖开口距后对接面约58mm。

根据气动载荷数据,仅考虑气动力的作用,该舱段的使用载荷为F1=10383N,作用点距前对接面159mm;考虑气动力和惯性力的共同作用,则该舱段的使用载荷为F2=4383N,作用点距前对接面390mm,如图1 所示。

图1 舱体载荷Fig.1 Cabin Load

2.2 复合材料壳体设计

为保证复合材料舱体的连接强度和互换性,舱体前后框设计为钛合金,中间壳体设计为复合材料。舱体前后钛合金框采用机械加工,其机械接口与原钛合金壳体一致。

通过理论分析,复合材料壳体与钛合金框直接搭接或嵌套搭接在轴向均不能承受较大载荷,在弯曲载荷下,容易开裂。为确保钛合金前后框与复合材料壳体之间的连接强度,将钛合金前后框与复合材料壳体之间的接口设计为锥面嵌套连接,这种连接形式可承受较大的弯曲载荷和轴向载荷,连接强度高。

3 复合材料壳体屈曲载荷分析

由于复合材料壳体在两端对接段是加强结构,在弯曲载荷下,壳体在中间开口处通常首先发生失稳。对开口处局部进行增厚,能够提高舱段的屈曲载荷。此外,因壳体开口位置设计有口盖底座,底座通过紧固件与复合材料壳体连接,开口位置局部增厚也能提高连接强度。

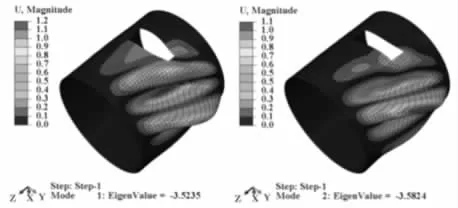

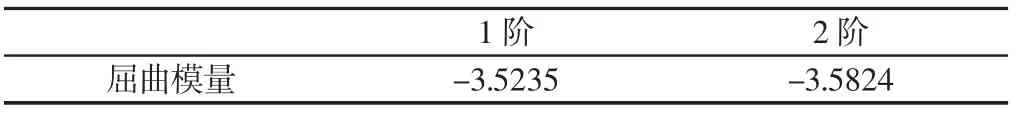

仿真分析时对计算模型进行了简化,不考虑两端接口处的影响。外载荷选用最严酷状态下的载荷,即F1=10383N。壳体材料为AC721/CCF300,AC721 为聚酰亚胺树脂牌号;CCF300 为碳纤维牌号。舱段壳体厚度为1.5mm,铺层为[45/0/-45/0/90/0/-45/0/45],开口处局部加厚1.5mm,铺层为[45/0/-45/0/90/0/-45/0/45],采用S8R8 节点缩减积分壳单元,单元大小为5mm。复合材料壳体1阶屈曲载荷3.5 倍于其使用载荷,因此屈曲破坏并不是复合材料舱段的主要失效形式,在不考虑气动热的情况下,设计时可以不考虑屈曲破坏,如表1 所示。

图3 复合材料壳体前2 阶屈曲模量Fig.3 First 2 Order Buckling Modulus of Composite Shell

图4 复合材料壳体的应力分布Fig.4 Stress Distribution of Composite Shell

表1 开口处前2 阶屈曲特征值Tab.1 First 2 Order Buckling Eigenvalues of Cover

开口处的应力值,最大应力449.2MPa,如表2 所示。开口位置口盖底座与复合材料壳体连接,因此,连接件和复合材料壳体之间的破坏应力应该超过449.2MPa 才能满足复合材料壳体的受力要求。

表2 开口处应力值Tab.2 Stress at Cover

4 复合材料壳体口盖设计

4.1 口盖连接形式

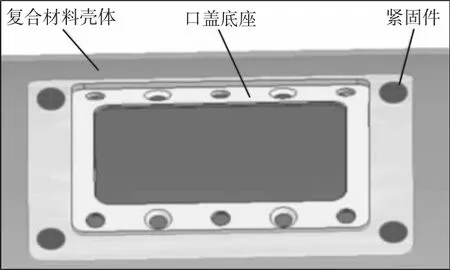

为了便于产品测试、维护、升级、检修等,弹体各舱段都设计有口盖。口盖位置设计有底座,底座与壳体之间通过焊接、螺钉或铆接等方式连接。传统弹体是金属材料,如合金钢、铝合金、钛合金等,底座与壳体之间可以通过焊接连接。弹体改用复合材料以后,复合材料壳体与口盖底座只能通过螺钉或铆钉连接,即复合材料壳体上加工孔,口盖底座上加工螺纹孔或通孔,通过螺钉或铆钉将口盖底座与复合材料壳体连接在一起,如图5 所示。口盖再与底座通过螺钉连接,实现弹体密封要求。铆钉材料一般有钢和铝合金。常用的铝合金铆钉连接强度较低(不足400MPa)。铆钉铆接较复杂,劳动强度大,需要专用设备[4],对于口盖底座这种规格较小的零件不适用。此外,铆接过程中冲击力较大,铆钉帽被挤压变形[4],容易挤压复合材料壳体造成裂纹。因此,选择螺钉连接最为合适。

图5 口盖底座与壳体螺钉连接Fig.5 Screw Connection Between Cover Base and Shell

复合材料壳体是层状结构,各向异性。复合材料壳体模压成型后,在壳体上打孔的类型和直径将直接决定其连接强度。同时,采用紧固件连接后螺帽在舱体外,选择盘头或者圆柱头螺钉,螺帽突出弹体表面较高,不仅会增加气动阻力,而且给后期弹体表面维护带来麻烦。所以选择沉头螺钉或扁圆头螺钉是最合适的。螺钉规格一般选M4 或M5。选择沉头螺钉,复合材料壳体上打90°沉头孔。选择扁圆头螺钉,螺钉帽稍微突出弹体表面,复合材料壳体上直接打光孔。

4.2 理论分析

复合材料构件主要靠复合材料中的增强材料(纤维)承力。复合材料中的基体材料(如金属基体、非金属基体等)作为连续相材料,起到粘结、均衡载荷、分散载荷、保护增强体的作用[5]。复合材料构件在承力时,失效过程一般是基体材料开裂,基体与纤维界面脱粘,纤维层断裂。因此,复合材料构件在受力时应该避免应力集中,促进基体材料和纤维之间的粘合。

复合材料壳体与口盖底座选用沉头螺钉或扁圆头螺钉连接,当受到剪切力作用时,复合材料壳体的受力是不一样的。如图6 所示。选用沉头螺钉,螺钉头部的锥面对复合材料壳体90°沉头孔锥面直接挤压,考虑到应力集中,沉头螺钉容易造成复合材料纤维断口处提前开裂。选用偏圆头螺钉,螺钉的螺杆面挤压复合材料壳体上孔的圆柱面,同时在螺钉的预紧力作用下,螺帽对孔周边产生向下的预压力。显然,周向预压力能够强化复合材料壳体基材与纤维之间的粘合,不容易使基材开裂,能够提高复合材料壳体的连接强度。

图6 螺钉连接受力分析Fig.6 Force Analysis of Screw Connection

5 复合材料试件试验

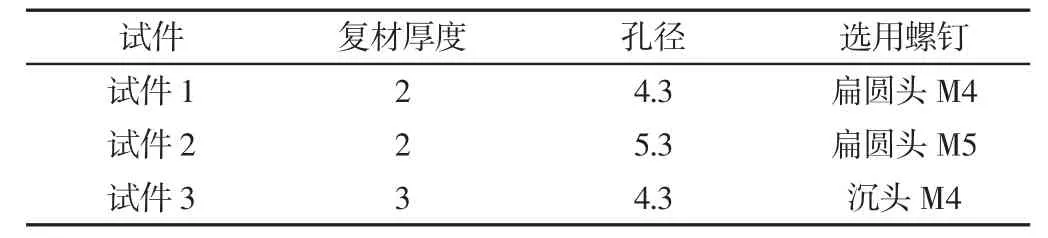

复合材料试件选用AC721/CCF300,AC721 为聚酰亚胺树脂牌号;CCF300 为碳纤维牌号。通过前期的仿真计算和理论分析,设计具有代表性的三种规格试验件,每种规格试验件做10 件,其中5 件用于拉伸试验,另外5 件用于压缩试验。试验件总计30件。螺钉强度均为8.8 级。试验件规格参数,如表3 所示。

表3 试验件规格参数Tab.3 Specification Parameters of Test Pieces

5.1 试件拉伸试验

拉伸试验试件1 编号:9-1~9-5;试件2 编号:13-1~13-5;试件3 编号:33-1~33-5。其静力拉伸试验曲线,如图7 所示。

图7 试件拉伸试验曲线Fig.7 Sample Tensile Test Curve

表4 试件拉伸试验数据(平均)Tab.4 Tensile Test Data(Average)

5.2 试件压缩试验数据

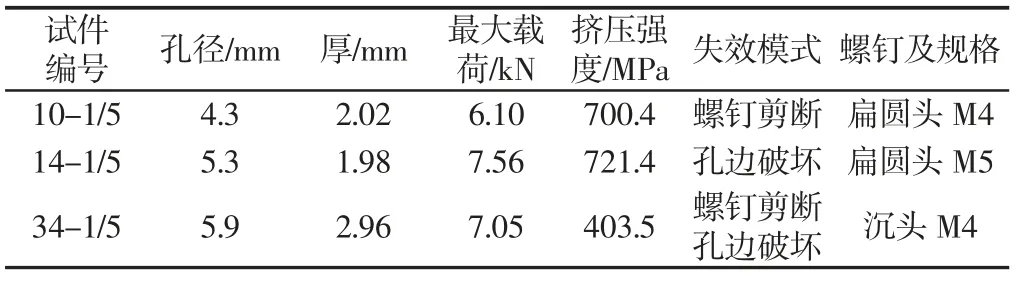

压缩试验试件1 编号:10-1~10-5;试件2 编号:14-1~14-5;试件3 编号:34-1~34-5。其静力压缩试验曲线,如图8 所示。试件压缩试验数据(平均),如表5 所示。

图8 试件压缩试验曲线Fig.8 Sample Compression Test Curve

表5 试件压缩试验数据(平均)Tab.5 Compression Test Data(Average)

5.3 试验数据分析

从试件的拉伸和压缩试验曲线可以看出,在加载初期,载荷与位移之间存在非线性响应关系,这是由于随着载荷逐渐增大,螺钉与复合材料板材孔间的基材压溃产生位移突变;在中间阶段,载荷与位移之间为线性响应关系;达到一定载荷后,层合板在孔边受压处发生挤压破坏,并随着位移增加能继续承力,曲线有上下波动段。三种试件的静力拉伸破坏载荷对应的挤压强度分别为644.00MPa、619.38MPa 和210.51MPa。三种试件的静力压缩破坏载荷对应的挤压强度分别为700.39MPa、721.41MPa 和403.45MPa。从试验结果来看,同样的复合材料厚度,选用扁圆头螺钉M4 或M5,其承载能力均超过600MPa,如图9 所示。

图9 试件拉伸试验破坏Fig.9 Specimen Tensile Test Failure

选用沉头螺钉M4,复合材料板厚3,孔的直径5.9(平均),其承载能力较低,不能满足使用要求。通过试件试验,复合材料壳体与口盖底座选用扁圆头M4 或M5 的螺钉连接,即复合材料壳体开孔直径4.3 或5.3 均可满足设计要求。

6 结论

先进复合材料将大量应用于导弹结构,包括舱段,发动机壳体,舵翼面[6-7]等主要承力部件。对某导弹舱段壳体进行复合材料建模设计。通过对复合材料舱段壳体进行屈曲仿真分析,发现复合材料壳体开口位置首先发生失稳变形,但屈曲载荷远大于使用载荷,可以不考虑屈曲破坏。舱段开口位置存在应力集中,最大应力接近450MPa。

通过理论分析,复合材料壳体与口盖底座之间通过扁圆头或沉头螺钉连接最合适。最后,设计和加工扁圆头螺钉试验件和沉头螺钉试验件。从试件的拉伸和压缩试验数据可以看出口盖底座与复合材料壳体之间选用沉头螺钉M4,即使复合材料板材厚度为3mm,其连接强度低于400MPa,无法满足设计要求。而选用扁圆头螺钉M4 或M5,其连接强度均超过600MPa,能够满足舱段开口位置的受力要求。