低透气性煤层水力冲孔和抽采钻孔瓦斯治理模拟研究

李喜员,荣 海,范超军

(1.中国平煤神马集团 炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山 467000;2.平煤股份煤炭开采利用研究院,河南 平顶山 467000; 3.辽宁工程技术大学 矿业学院,辽宁 阜新 123000)

煤炭是我国国民经济发展的重要能源,在一次能源中占比50%以上。随着煤炭开采向地层深部发展,煤层中的地应力、瓦斯压力升高,瓦斯突出及复合灾害也日益凸显[1]。我国煤层的地质构造复杂,存在强烈的构造变形,大多数高瓦斯煤层渗透率低,在高瓦斯煤层中,低透气性煤层占比约为90%[2],因此,开展地应力—渗流耦合作用下低透气性煤层水力冲孔与普通钻孔相结合的瓦斯立体抽采规律的精细化模拟研究,具有重要的理论价值和实际意义[3-4]。

低透气性煤层具有瓦斯含量高、抽采效率低、抽采难度大的特点。因此,学者们在增强瓦斯抽采方面进行了大量研究,包括增强钻孔气密性(合理封孔参数、两堵一注、带压封孔)、钻孔稳定性(改善孔内负压、下筛管)等技术措施,并进行了相应的钻孔布置方式优化[5-6]。同时,也对煤层渗透性进行了改造研究,包括保护层开采、预裂爆破、CO2爆破、水力割缝、水力冲孔等[7-11],其中,预裂爆破、CO2爆破、水力压裂的致裂范围大,但是裂隙延展方向不确定,当松软的煤层所受的应力释放时,产生的裂隙一般会闭合;水力冲孔、水力割缝产生的裂隙能够沿着指定方向扩展,裂隙网能够较长时间保持稳定,一方面可解除煤层高应力,另一方面可增大抽采负压与煤层的接触面积,增大瓦斯抽采量[12-14]。由于现场试验的复杂性和难以重复性,数值模拟成为研究瓦斯抽采的重要手段[15]。

笔者结合数值模拟和现场验证的方法开展研究。首先构建了煤层应力—瓦斯渗流耦合数学模型,包括应力场方程和渗流场方程;然后在三维煤层模型的基础上,利用建立的数学模型精细地模拟了低透气性煤层水力冲孔与普通钻孔相结合的瓦斯立体抽采规律,以优化瓦斯抽采设计;最后基于现场瓦斯抽采结果验证抽采效果。

1 煤层瓦斯运移应力—渗流耦合数学方程

1.1 煤体受力变形方程

根据瓦斯抽采过程中瓦斯的赋存与运移规律,提出以下假设[11,15-16]:①将煤层及其顶底板划分为若干细观代表单元体(REV),该单元体相对于宏观为无限小,相对于微观为无限大;②煤体是一种多孔弹性非均质连续介质;③孔隙中有吸附、游离瓦斯赋存和运移;④瓦斯首先从煤基质的孔隙壁解吸,然后通过孔隙渗流运移到抽采钻孔中;⑤瓦斯为理想气体,符合理想气体状态方程。

煤体为弹性多孔连续介质,其总应变(εij)是固体应力、瓦斯和水压力及瓦斯解吸引起的应变之和[10]:

(1)

式中:εij为煤体的总应变;下标i和j表示张量的方向,即笛卡尔坐标系的x或y或z方向,下同;G为煤体切变模量,G=E/2(1+ν),Pa;E为煤体弹性模量,Pa;ν为泊松比;K为煤体体积模量,K=E/3(1-2ν),Pa;σij为煤体所受应力,Pa;σkk为煤体所受正应力的合力,Pa;δij为Kronecker符号,当i=j时,δij=1,而当i≠j时,δij=0;αf为Biot有效应力系数,αf=1-K/Ks;Ks为煤体骨架体积模量,Ks=Es/3(1-2ν),Pa;Es为煤体骨架弹性模量,Pa;pg为瓦斯压力,Pa;εs为吸附应变。

煤体的几何关系和静力平衡关系分别为[17]:

(2)

式中:ui,j为i方向上的位移对j方向求偏导;uj,i为j方向上的位移对i方向求偏导;σij,j为应力σij对j方向求偏导,Pa/m;Fi为i方向上的体积力,N/m3。

联立式(1)和式(2),可得考虑孔隙压力和吸附作用的修正Navier方程,即应力场控制方程:

(3)

式中:ui,jj为i方向上的位移对j方向求二次偏导,m-1;uj,ji为j方向上的位移对j方向和i方向求偏导,m-1;pg,i为瓦斯压力pg对i方向求偏导,Pa/m;εs,i为吸附应变εs对i方向求偏导。

1.2 瓦斯渗流方程

煤层瓦斯主要呈吸附态和游离态两种,最开始处于吸附和解吸动态平衡状态,当平衡状态被打破时,吸附状态的瓦斯由孔隙壁解吸,并扩散运移到孔隙空间中。考虑气体滑脱效应,结合Darcy定律,孔隙中瓦斯质量守恒方程可表示为[15]:

(4)

式中:φ为孔隙率;ρc为煤体密度,kg/m3;ρgs为标况下瓦斯密度,kg/m3;Mg为瓦斯摩尔质量,kg/mol;R为摩尔气体常量,J/(mol·K);T为煤层温度,K;VL为Langmuir体积常数,m3/kg;pL为Langmuir压力常数,Pa;k为煤层渗透率,m2;μg为瓦斯动力黏度,Pa·s。

孔隙率、渗透率与煤层的应力状态、力学性质密切相关,煤层孔隙率模型可表示为[18-20]:

φ=αf-(αf-φ0)exp(S0-S)

(5)

式中:S为应变量,S=εV+pg/K-εs,S0=εV0+pg0/K-εs0;εV为体积应变;下标“0”表示各对应物理量的初始值。

采用立方定律描述渗透率与孔隙率间的关系,煤层渗透率动态演化方程为[21]:

(6)

式中k0为煤层初始渗透率,m2。

将式(3)、(4)和(6)联立,得到煤层应力—渗流耦合模型,可采用有限元软件求数值解,研究低透气性煤层水力冲孔与普通钻孔相结合的瓦斯立体抽采规律,进而优化抽采方案。

2 工程概况

2.1 矿井与工作面概况

平顶山煤业集团十矿(简称为平煤十矿,下同)位于平顶山市东北部,距市区中心约6 km,行政区划属平顶山市卫东区,设计产量180万t/a。井田总体为一走向北西西、倾向北北东的单斜构造,平煤十矿向斜和郭庄背斜构成井田的基本构造格局,主体地质构造为复式李口向斜。井田南北倾向长约6.0 km,东西走向宽2.0~4.7 km。井田内主要可采煤层和局部可采煤层有8层,主采丁、戊、己和庚4组煤层。

2.2 工作面瓦斯防治概况

己15-16-24100工作面位于平煤十矿-320 m水平己四采区西翼第四区段,工作面东靠己四轨道下山,西距26勘探线820 m,南邻己15-24080采空区,上覆己15-24080机巷高抽巷,机巷底板以下15~17 m为己15-16-24100机巷底板巷,北部未开采。工作面有效走向长808.6 m,倾斜宽136.1 m,开切眼斜长137 m。己15-16-24100工作面所采煤层为己15-16煤层,机、风两巷均沿己15煤层顶板掘进,工作面采用单一走向长壁后退式采煤法,综合机械化采煤工艺。工作面埋深844~897 m,平均煤厚为3.7 m,煤层平均瓦斯压力为1.25 MPa,平均瓦斯含量为8.09 m3/t,透气性系数为1.86 m2/(MPa2·d),为突出危险煤层。己15-16煤层下方有己17煤层及己18煤层,煤厚分别为2.0~2.5 m和0.3~0.6 m。为了消除在己15-16-24100工作面准备和回采过程中的突出危险性,需要对工作面煤层瓦斯进行预抽采。

3 低透气性煤层瓦斯立体抽采精细化模拟

3.1 瓦斯立体抽采方案与求解条件

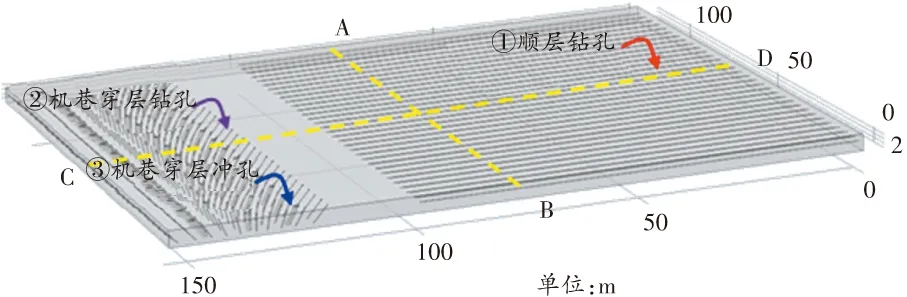

步骤1:己15-16-24100风巷顺层钻孔瓦斯抽采防突措施模拟。在己15-24080采煤工作面机巷下帮施工顺层钻孔,孔径94 mm,孔深100 m,钻孔间距 2 m,抽采时间270 d。钻孔布置如图1所示。

图1 己15-16-24100风巷瓦斯抽采顺层钻孔布置平面图(步骤1)

步骤2:己15-16-24100机巷穿层钻孔瓦斯抽采防突措施模拟。机巷与机巷底板巷的平距为帮对帮外错2 m,己16-17煤层下界与机巷底板巷的垂距为12~14 m,底板巷与煤巷施工方位角相同,在己15-24100机巷底板巷内向煤巷掘进工作面煤体超前打钻卸压和抽采。在机巷底板巷从采煤工作面终采线开始,向机巷掘进区域煤层施工穿层钻孔,钻孔控制上覆机巷两帮各22 m,每组钻孔间隔4 m,每组钻孔10个,钻孔终孔点穿过己15煤层0.5 m,钻孔孔径94 mm。钻孔施工完毕后,进行联网抽采,抽采时间90 d。钻孔布置如图2所示。

图2 机巷底板巷普通瓦斯抽采钻孔布置平面图(步骤2)

步骤3:己15-16-24100机巷底板巷水力冲孔防突措施模拟。在该区域施工水力冲孔,每组冲孔间隔 8 m,每组冲孔3个,冲孔半径约0.5 m,冲孔后抽采时间32 d。钻孔布置如图3所示。

图3 机巷底板巷水力冲孔布置平面图(步骤3)

步骤4:己15-24100工作面开切眼穿层钻孔瓦斯抽采防突措施模拟。钻孔见煤点控制上覆开切眼对应己15-16煤层两帮各27 m,每组钻孔间隔4 m,每组钻孔13个,钻孔终孔点应穿过己15煤层0.5 m,钻孔孔径94 mm。在开切眼底板巷132 m范围实施,钻孔施工完毕并进行联网抽采,抽采时间90 d。钻孔布置如图4所示。

图4 开切眼底板巷普通瓦斯抽采钻孔布置平面图(步骤4)

步骤5:己15-16-24100机巷本煤层顺层钻孔瓦斯抽采防突措施模拟。己15-16-24100工作面倾向长度136.1 m,在机巷上帮、风巷下帮施工顺层钻孔,对回采工作面煤体瓦斯进行抽采。施工完毕并进行联网抽采,累计施工顺层预抽钻孔596个,累计钻孔长度 48 486 m,评价区域有效抽采时间为120 d。钻孔布置如图5所示建立的煤层几何模型尺寸为155 m×123 m×3.7 m,煤层的初始渗透率为1.8×10-17m2、初始瓦斯压力为1.25 MPa、温度为293.5 K;在瓦斯抽采钻孔壁,抽采负压为25 kPa。模型的底部为固定边界,四周为滑动边界,顶部受覆岩重力作用,为恒定载荷边界;所有外部边界对瓦斯而言为无渗透边界;初始条件下,煤层处于自由应力状态。采用有限元方法,将模型进行网格划分。在图1~5中,A—B线和C—D线为煤层压力变化的观测线,分别为模拟几何模型在x和y方向上的中线。己15-16-24100工作面煤层瓦斯抽采精细化数值模拟过程用到的相关参数如表1 所示。

图5 己15-16-24100机巷本煤层瓦斯抽采钻孔布置平面图(步骤5)

表1 煤层瓦斯抽采精细化数值模拟参数

3.2 模拟结果分析

根据3.1节的模拟方案和求解条件,获得不同步骤瓦斯抽采结束时刻的瓦斯压力分布云图,如图6 所示。

(a)步聚1

(b)步聚2

(c)步聚3

(d)步聚4

(e)步聚5

从图6(a)可以看出,在己15-24080工作面机巷下帮施工顺层钻孔,瓦斯抽采270 d后,靠近己15-16-24100风巷侧的煤层瓦斯压力降低到0.5 MPa以下,满足平煤十矿煤与瓦斯突出防治规定的“双6”指标(残存瓦斯压力小于0.6 MPa,残存瓦斯含量小于6 m3/t)要求,可以进行风巷的掘进作业。图6(b)为在步骤1基础上,当己15-16-24100机巷穿层钻孔瓦斯抽采90 d后的瓦斯压力云图,可以看出,普通抽采钻孔瓦斯抽采效率较低,在设计机巷位置煤层内瓦斯压力降低幅值较小,瓦斯压力仍然大于 0.8 MPa,因此,采用底抽巷水力冲孔,加快瓦斯抽采速率,促进煤层瓦斯压力尽快达标。图6(c)为水力冲孔瓦斯抽采32 d后煤层瓦斯压力分布云图,此时,在机巷设计位置煤层内瓦斯压力小于0.6 MPa,抽采达标,消除了突出危险性,可以开展机巷掘进作业。为保障开切眼安全顺利贯通,采用开切眼底抽巷穿层钻孔抽采方式进行瓦斯抽采,抽采时间90 d,瓦斯压力分布如图6(d)所示,可以看出,设计开切眼位置煤层内瓦斯压力快速降低,低于 0.6 MPa,满足开切眼掘进要求,可以从两巷端头进行开切眼掘进作业,使开切眼安全贯通。 同时还可以看出,煤层中靠近机巷侧煤层瓦斯压力仍较大(>0.8 MPa),需在靠机巷侧采取顺层钻孔瓦斯抽采措施,消除突出危险性,即采取步骤5措施,进行为期120 d的顺层钻孔抽采作业。抽采作业结束后,煤层瓦斯压力分布如图6(e)所示,可以看出,煤层内瓦斯压力均下降到0.6 MPa以下,能够保障煤层安全回采。

采用不同防突措施后煤层A—B线上瓦斯压力变化情况如图7所示,可以看出在执行防突步骤1后,曲线上瓦斯压力就降低到0.5 MPa以下,说明己15-24080工作面机巷下帮顺层钻孔瓦斯抽采对己15-16-24100工作面风巷达到了预期的突出解危效果。并且,随着己15-16-24100工作面抽采措施的开展,煤层瓦斯压力仍在逐渐降低,能够保障煤层回采过程的安全。

图7 不同防突措施后煤层A—B线上瓦斯压力变化情况

煤层C—D线上瓦斯压力变化情况如图8所示。与图7中A—B线上瓦斯压力变化有较大区别,C—D线贯穿了己15-16-24100工作面的机巷和风巷,由于该区域内煤层采取的防突措施在时间上存在差异,煤层内瓦斯压力的变化也具有较大差异,体现在靠近机巷附近瓦斯压力较高,靠近风巷附近瓦斯压力较低。同时由图8可以看出,当采取步骤3的防突措施后,即机巷穿层钻孔抽采后,机巷设计位置的瓦斯压力降至0.58 MPa以下,满足机巷掘进瓦斯压力要求。此外,在靠近机巷煤壁往煤层内部15~50 m区域内瓦斯压力持续维持在较高水平,直到在机巷内采取顺层钻孔瓦斯抽采措施后(即步骤5),该区域内的瓦斯压力迅速降低到0.3~0.4 MPa,从而可保障整个工作面回采期间的安全。

图8 不同防突措施后煤层C—D线上瓦斯压力变化情况

3.3 瓦斯监测结果验证

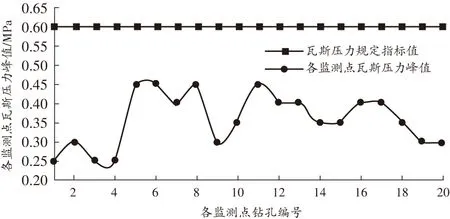

在己15-16-24100工作面风巷开口向里50 m处开始每50 m施工一组测试钻孔,共布置10组,每组2个钻孔,孔径75 mm,每个钻孔均测试残存瓦斯含量和残存瓦斯压力,己15-16-24100风巷瓦斯压力与瓦斯含量测定结果如图9和图10所示。

图9 己15-16-24100风巷瓦斯压力测定结果

图10 己15-16-24100风巷瓦斯含量测定结果

由图9和图10可以看出,采取解危措施后,己15-16煤层残存瓦斯压力为0.25~0.45 MPa,残存瓦斯含量为2.8~4.5 m3/t,符合河南省关于残存瓦斯含量小于6 m3/t、残存瓦斯压力小于0.6 MPa的相关规定。

将模拟结果与现场实际观测结果进行比较,残存瓦斯压力和残存瓦斯含量的模拟结果与实际观测结果相当,表明己15-16-24100风巷解危措施效果明显。

4 结论

1)分析了瓦斯解吸、渗流及煤岩变形的相互作用,构建了煤层瓦斯运移应力—渗流耦合数学方程,并采用有限元软件对其进行了求解。

2)采用5个步骤精细化模拟了水力冲孔结合抽采钻孔的立体瓦斯治理模式,以降低平煤十矿己15-16-24100工作面瓦斯突出危险性,获得了不同阶段煤层中的瓦斯压力分布情况。

3)根据瓦斯现场监测结果,采用5个步骤瓦斯防治措施后,己15-16煤层中残存瓦斯压力值降为0.25~0.45 MPa,相应的煤层残存瓦斯含量降为2.8~4.5 m3/t,满足突出防治规定要求,由此可知该方案可行性较好。