耐溶剂复合纳滤膜的研究进展

何鹏鹏,赵颂,毛晨岳,王志,王纪孝

(天津大学化工学院化学工程研究所,天津市膜科学与海水淡化技术重点实验室,化学工程联合国家重点实验室(天津大学),天津化学化工协同创新中心,天津300350)

引 言

分离过程在化学和制药工业中起着举足轻重的作用,占资本和运营成本的40%~70%[1−2]。化学和制药工业涉及有机溶剂的大量使用,这无疑给环境造成很大的污染。耐溶剂纳滤(SRNF)是一种新兴的膜分离技术,可用于有机溶剂中分子量在200~1000 有机小分子的高效分离[3]。据可持续性评估报道,SRNF 在众多有机介质分离技术中具有成为最佳技术的潜力[4]。这主要因为,与传统技术(如蒸馏、蒸发、萃取等)相比,SRNF 具有能耗低、操作条件温和、工业溶剂回收能力强和模块化特性等优势[2,5]。自2010 年以来,以耐溶剂纳滤为主题的期刊论文数量一直呈急剧增长趋势[英文论文统计于Web of Science 数据库,检索条件为:TOPIC:(organic solvent nanofiltration) OR (solvent resistant nanofiltration) ;中文论文统计于中国知网数据库,检索条件为:主题:(有机溶剂纳滤)或者(耐溶剂纳滤)],如图1 所示。

图1 2010—2019年以耐溶剂纳滤膜为主题的期刊论文数量Fig.1 Number of journal articles on solvent−resistant nanofiltration from 2010 to 2019

耐溶剂纳滤膜是SRNF 技术发展和应用的关键。SRNF 技术对膜材料的要求主要有可加工性能、力学性能、化学稳定性、热稳定性以及材料成本等。聚合物膜材料因具有易于加工和价格低廉的优点,成为耐溶剂纳滤膜的主流[5]。用于制备SRNF膜的聚合物材料主要包括聚丙烯腈(PAN)、聚酰亚胺(PI)、聚苯并咪唑(PBI)、聚醚醚酮(PEEK)等。这类聚合物含有芳香基团或酰胺键,具有一定的耐溶剂性能。相转化法和界面聚合法是常见的聚合物膜制备方法。其中,相转化法制得的膜为整体皮层非对称(ISA)结构,而界面聚合法制备的膜为薄层复合(TFC)结构。与ISA 结构不同,TFC 结构由薄的选择性皮层和多孔基底组成,二者一般为不同的聚合物材料。

目前,用于商业应用的SRNF 膜大多采用相转化法制备,缺点在于较低的渗透性和选择性以及有限的化学稳定性和热稳定性,限制了SRNF 膜的应用。因此,开发高性能SRNF 复合膜成为耐溶剂纳滤领域的研究热点。膜的表层性质及其与溶剂/溶质的相互作用影响着SRNF 复合膜的渗透选择性能。近年来,针对SRNF 膜制备与改性的研究主要集中在界面聚合、表面涂覆、层层自组装、原位生长、有机−无机杂化和表面改性六个方面。

1 界面聚合

界面聚合(IP)是制备超薄复合膜的常用方法。它是利用两种反应活性很高的单体在互不相溶的界面处发生原位聚合反应形成薄膜,从而形成超薄复合膜。在界面聚合制膜过程中,一般先将多孔基膜浸渍在水相单体溶液中,一段时间后取出基膜并除去表面残余溶液,再将其浸渍在有机相单体溶液中,两种单体在多孔基膜表面发生聚合反应形成超薄复合膜。由于界面聚合具有操作简单、可控性强的优点,常用于耐溶剂纳滤膜的制备[6]。常见的水相单体为间苯二胺(MPD)、哌嗪(PIP)等,有机相单体为均苯三甲酰氯(TMC),最终形成聚酰胺(PA)超薄复合膜。为提高膜的耐溶剂性和渗透选择性能,一般通过三个方面对界面聚合工艺进行优化:(1)基膜的前处理,用于提高基膜的耐溶剂性能;(2)界面聚合工艺参数的调节,用于改善分离层结构,优化膜性能;(3)分离层的后处理,进一步优化膜性能。

1.1 基膜的前处理

基膜的选择对界面聚合法制备SRNF 复合膜非常重要。目前,常见的聚合物基膜有聚砜(PSF)、聚醚砜(PES)、聚乙烯亚胺(PEI)、聚丙烯(PP)、PAN、PBI、PI 等,一般通过相转化法制得。PSF 类膜材料难以耐受强极性溶剂,一般用于制备水溶剂体系的纳滤膜,无法直接用于制备有机溶剂体系的纳滤膜。Peyravi 等[7]通过芳香亲核取代反应合成磺化聚醚醚砜(SPESS),与PSF共混改性得到SPESS/PSF基膜,然后通过PEI和间苯二甲酰氯(IPD)的界面聚合制备得到SRNF 复合膜。SPESS 的添加显著降低聚合物在有机溶剂中的溶胀度,改善了SNRF 复合膜的纳滤性能。Solomon 等[8]采用己二胺(HDA)对PI超滤膜进行交联处理,提高基膜的耐溶剂性能。此外,还发现PI 超滤膜在聚乙二醇(PEG)溶液中的浸泡处理可以明显提高界面聚合制备SRNF 复合膜的渗透通量。这是因为,在界面聚合过程中,PEG 作为基膜膜孔的润湿剂,不仅可以防止PI 基膜发生孔隙坍塌,还可以减少水相胺单体在基膜膜孔中的渗入,从而避免PA 过多地形成在基膜膜孔中。Hermans等[9]通过将相转化制备的PI基膜浸没在含有交联剂(丙二酰胺、丁二胺、HDA、辛二胺或三(2−氨乙基)二胺)和胺单体(MPD)的凝固浴中,然后与TMC 进行界面聚合得到SRNF 复合膜,简化了制膜过程。研究发现,以HDA作为交联剂制备得到的复合膜性能最佳。Kim 等[10]通过一系列反应合成聚苯并唑共酰亚胺(PBOI),通过相转化法制备成基膜,经聚多巴胺(PDA)改性后在其上界面聚合制备得到SRNF 复合膜,并在有机溶剂体系分离过程中表现出良好的耐溶剂性能和热稳定性。

除了开发新型基膜材料,研究者还采用在基膜表面沉积中间层调控界面聚合制备的SRNF 复合膜性能。Karan 等[11]通过真空抽滤在己二胺交联的PI基膜上覆盖一层氢氧化镉纳米线,然后进行界面聚合,获得厚度小于10 nm 的PA 超薄复合层,制膜过程如图2 所示。界面聚合后,将复合膜浸没在5 mmol·L−1酸性水溶液中1~2 min去除纳米线中间层。结果表明,制备得到的SRNF 复合膜对乙腈的渗透通量最高可达112 L·m−2·h−1·bar−1(1 bar=0.1 MPa),比具有同等溶质截留率的商品膜渗透通量高两个数量级。甲醇和丙酮的渗透通量分别达52.2 L·m−2·h−1·bar−1和32.9 L·m−2·h−1·bar−1。此外,研究者还在PI 基膜表面沉积交联氧化石墨烯(cGO)纳米片或石墨烯量子点(GQDs)作为中间层,界面聚合后得到高性能SRNF 复合膜。乙醇渗透通量分别达4.15 L·m−2·h−1·bar−1和4.03 L·m−2·h−1·bar−1,对 罗 丹 明B(RDB,分子量479)的截留率分别为99.4% 和98.7%[12−13]。

1.2 界面聚合工艺参数的调节

图2 以氢氧化镉纳米线为中间层通过界面聚合制备SRNF复合膜[11]Fig.2 Preparation of SRNF composite membrane through interfacial polymerization by using cadmium hydroxide nanowires as the intermediate layer[11]

界面聚合过程涉及两种单体,通常为溶于水相的胺单体和溶于有机相的酰氯单体,整个反应过程非常迅速,一般为几秒到几十秒。因此,单体的选择对膜性能尤为重要。Solomon 等[14]选择MPD、PIP和HDA 三种水相单体分别与TMC 发生界面聚合反应制备得到SRNF 复合膜。结果表明,以MPD 为水相单体制备得到的复合膜渗透通量较高。Guo 等[15]将MPD 与5−(三氟甲基)−1,3−苯二胺(TFMPD)混合作为水相单体,TMC 为有机相单体,界面聚合后得到含氟SRNF 复合膜。研究表明,掺入含氟的水相单体有助于调节SRNF 复合膜的表面形貌,改善膜的耐溶剂性和渗透通量。C—F 键的高键能有利于减弱含氟SRNF 复合膜与其他材料的极性作用和氢键作用,从而增强其耐溶剂性能。此外,TFMPD 单体与MPD 单体之间存在竞争关系,在一定程度上减缓了MPD 与TMC 的快速反应,利于形成较薄的PA分离层。含氟SRNF 复合膜对乙醇的渗透通量最高达到4.16 L·m−2·h−1·bar−1,RDB(分子量479)的截留率为99.4%。

近年来,研究者开发新型单体用于制备高性能SRNF 复合膜[16−30],如表1 所示。与传统的芳香二胺水相单体不同,新型水相单体的开发主要集中在含有大量羟基的酚类、醇类以及含氨基的醚类。Pérez−Manríquez 等[21]以天然无毒的桑色素为水相单体,对苯二甲酰氯(TPC)为有机相单体,在交联PAN基膜上制备SRNF 复合膜。结果表明,该膜对N−甲基吡咯烷酮(NMP)的渗透通量为0.3 L·m−2·h−1·bar−1,对亮蓝R(BBR,分子量826)的截留率为96%。Abdellah等[19]以儿茶素为水相单体,TPC为有机相单体,在纤维素基膜上制备SRNF 复合膜。研究表明,该膜对N,N−二甲基甲酰胺(DMF)的渗透通量为1.2 L·m−2·h−1·bar−1,截留分子量约为500,可以在DMF中浸泡30 d 保持性能不变。Villalobos 等[18]以β−环糊精为水相单体,TPC 为有机相单体,在PAN 基膜上制备表面具有褶皱结构的SRNF 复合膜,反应过程如图3所示。复合膜表面的褶皱结构大大提高了比表面积,使复合膜中水解酯键数目增多。此外,疏水(空腔)和亲水(酯交联的外部部分)域的存在也使得复合膜对极性和非极性溶剂的渗透通量较高。结果表明,这种SRNF 复合膜对水和甲醇的渗透通量分别为20 L·m−2·h−1·bar−1和9.4 L·m−2·h−1·bar−1,是表面具有平整结构的复合膜渗透通量的47 倍。在新型有机相单体的开发方面,研究者主要通过改变酰氯基团的数量和位置来优化分离层结构。最近的一项研究工作[23]采用三聚氰酰氯代替TMC,与含有PIP 和N,N−二异丙基乙胺(DIPEA)的水相溶液在PAN 基膜上界面聚合制得多孔共价有机三嗪−哌嗪(CTP)复合膜。CTP 复合膜对多种有机溶剂DMF、NMP 和二甲基亚砜(DMSO)等均表现出良好的耐溶剂性能,对活性黑−5(RB−5,分子量992)和Na2SO4的截留率分别为96.7%和91.3%。Thijs 等[29]以联二萘二酰氯代替TMC,与含2.5~4 个胺官能团的水相单体反应,在交联PI 基膜上制备SRNF 复合膜。结果表明,与TMC 单体相比,使用具有最小二面角的甲基连接的联二萘二酰氯单体可以将乙腈的渗透通量提高20 倍,对玫瑰红(RB,分子量1017)的截留率保持为99%。综上所述,新型单体的开发成为优化界面聚合工艺的趋势,可以有效提高SRNF 复合膜的渗透通量。大多新型单体以水相单体为主,并且绿色环保的单体正受到广大研究者们的重视。

图3 新型单体环糊精与对苯二甲酰氯的界面聚合过程[18]Fig.3 Interfacial polymerization process of a novel monomer cyclodextrin and terephthaloyl chloride[18]

表1 界面聚合法制备SRNF复合膜的新型单体和分离性能Table 1 New monomers and separation properties of SRNF composite prepared by interfacial polymerization

除改变单体外,在水相或者有机相溶液中加入添加剂(三乙胺、表面活性剂、亲疏水基团、共溶剂等)也可以优化复合膜性能。Sun 等[31]通过在水相单体溶液中添加三乙胺/樟脑磺酸制得SRNF 复合膜。添加剂的加入促进了界面聚合反应,增加了复合膜的表面粗糙度,提高了复合膜对甲醇、DMF、DMSO等有机溶剂的渗透通量。Solomon 等[8]通过在有机相溶液中添加含氟和硅的疏水性基团,利用三步界面聚合法制备疏水SRNF 复合膜。这种膜对非极性溶剂(如甲苯、乙酸乙酯)的渗透通量比商品SRNF 复合膜高,且具有相当或更高的选择性。Li 等[32]以MPD、多巴胺和1,2,4,5−苯四羧酸酰氯(BTAC)分别作为水相单体、水相添加剂和有机相单体制备SRNF复合膜,通过多巴胺增强基膜和分离层的结合力,改善SRNF 复合膜的渗透通量。Yang 等[33]以丙酮为有机相单体的共溶剂,K2CO3和KOH 为水相溶液添加剂,利用界面聚合在水解聚丙烯腈(HPAN)基膜上制得HPAN/PA 复合膜,然后通过亚胺化转化为HPAN/PI 复合膜。结果表明,随着丙酮浓度的增加以及水相添加剂的加入,复合膜的渗透通量以及Na2SO4和考马斯亮蓝G250(CBBG250,分子量854)的截留率逐渐增加。当丙酮浓度为0.25%(质量)时,制备的SRNF 膜对乙醇的渗透通量为0.69 L·m−2·h−1·bar−1,对CBBG250(分子量854)的截留率为99%。

界面聚合工艺的参数调节对膜性能的优化至关重要。界面聚合反应发生在两相界面处,初生膜随着胺单体由水相扩散至有机相逐渐形成。一般而言,较高的单体浓度、较快的反应速率和较长的聚合时间可以提高成膜效率[3]。梁懿之等[34]分别以MPD 和TMC为水相和有机相单体,通过界面聚合在PI 基膜上制备SRNF 复合膜,探究水相单体浓度和环境湿度对膜性能的影响。结果表明,随着单体浓度的增加,复合膜的乙醇渗透通量和RDB(分子量479)截留率逐渐上升。当达到一定浓度时,二者均轻微下降。这是因为过量的MPD 会消耗酰氯基团,导致水解产生的羧酸基团减少,膜亲水性下降,不利于乙醇的渗透。同时,相对湿度的下降会提高乙醇的渗透通量和RDB 截留率,这归因于较低的环境湿度会移除膜面水分,使水相单体的扩散速率加快,PA分离层的生长更为致密并形成叶片状突起结构,有利于乙醇的渗透。杨振生等[35]研究了单体配比对PA/PP 复合膜结构和性能的影响,其中水相单体为MPD,有机相单体为1,2,4,5−苯四羧酸酰氯(BTAC)和TMC。研究发现,当水相单体质量浓度为1.14 g·L−1,有机相与水相单体的浓度比为1∶1.15,BTAC 与TMC 的质量浓度比为4∶6 时,所制备的SRNF复合膜性能最佳。

1.3 分离层的后处理

活化、交联和表面改性是常用的分离层的后处理方式,可以有效提高SRNF 复合膜的耐溶剂性能和渗透性能。Solomon 等[14]最先利用溶剂在界面聚合后对聚酰胺层进行活化,以提高SRNF 复合膜的渗透通量。DMF 或者DMSO 作为活化剂可以溶解去除聚酰胺层的疏松结构,从而使聚酰胺层更薄更平整,降低溶剂的渗透阻力。研究发现,通过DMF活化后的复合膜的甲醇通量提高约3 倍,对聚苯乙烯(PS580 和PS1090 混合)的甲醇溶液通量达到1.53 L·m−2·h−1·bar−1,并保持大于95%的截留率。Li 等[32]利用界面聚合法在PI 基膜上制备SRNF 复合膜,并进行亚胺化处理以及HDA/IPA交联,最后用DMF浸渍进行活化,制备出耐溶剂性良好、渗透通量较高的复合膜,这主要归因于亚胺化后的整体交联和DMF 的活化。分离层与基膜的整体交联提高了复合膜的耐溶剂性,DMF 的活化有效去除分离层疏松的PI 结构,减小了分离层的渗透阻力。该种膜对乙醇的渗透通量为2.03 L·m−2·h−1·bar−1,RDB(分子量479)的截留率为98%。Sun 等[31]在界面聚合后通过过滤DMSO 对PI层进行活化,结果表明,DMSO 活化可 以 使 甲 醇 通 量 达 到5.12 L·m−2·h−1·bar−1。除 了DMF 和DMSO 外,盐酸也被用于分离层的活化。何晓等[36]将两种二胺混合,与BTAC 交联制备得到了TFC 膜。界面聚合后的盐酸处理可使DMF 的渗透通量增加一倍。Zheng 等[37]通过界面聚合在交联聚醚酰亚胺基膜上制备TFC 膜,然后对其进行表面接枝改性。研究发现,亲疏水改性均能提高SRNF 复合膜的渗透性能。亲水基团改性的复合膜对甲醇的 渗 透 通 量 达2.61 L·m−2·h−1·bar−1,对 赤 藓 红B(Erythrosin B,分子量880)的截留率为92%。疏水基团改性的复合膜对四氢呋喃(THF)的渗透通量达6.64 L·m−2·h−1·bar−1,Erythrosin B(分子量880)截留率为99.5%。

2 表面涂覆

表面涂覆法中的涂层可以通过范德华力或静电相互作用吸附在膜表面,也可以通过原位固化或交联在膜表面获得稳定的薄层材料。常见的涂层材料为亲水性聚合物,如PEI、聚二甲基硅氧烷(PDMS)、聚吡咯(PPy)、壳聚糖、纤维素衍生物等。一般来说,刮涂[38−41]、浸涂[42−52]、旋涂[53−56]是常用的表面涂覆方法,如表2所示。

涂覆材料和涂覆参数对薄膜的理化性质至关重要。聚二甲基硅氧烷(PDMS)是目前研究最多的制备SRNF 复合膜的涂层材料之一。Gevers 等[57]用黏合促进剂处理PAN 基膜,之后将PDMS 溶液倾倒在PAN 基膜上,待溶剂挥发后真空干燥制得PDMS/PAN 复合膜。PDMS 涂层的主要问题在于其在非极性溶剂中易发生溶胀。研究者发现采用添加沸石等填充剂可以解决这一问题。Puspasari 等[56]将PDMS 与三甲基硅烷基纤维素(TMSC)共混制得聚合物溶液,通过旋转涂覆法在PAN 基膜上制备SRNF复合膜。结果表明,这种膜对丙酮的渗透通量为10 L·m−2·h−1·bar−1,截留分子量约750 。Feng 等[45]在磺化聚苯砜(sPPSU)基膜上涂覆一层PEI,然后分别用聚(4−苯乙烯磺酸钠)(PSS)和戊二醛(GA)进行交联改性制备SRNF 复合膜。研究发现,在最佳浸涂条件下,两种复合膜对乙醇的渗透通量分别为10 L·m−2·h−1·bar−1和1.4 L·m−2·h−1·bar−1,截 留 分 子 量 分 别 为500 和300 。其他聚合物如PPy[58]、聚[1−(三甲基甲硅烷基)−1−丙炔](PTMSP)[38]、甲基丙烯酸酯[53]、生物酚[47−48]、全氟聚合物[49,52]、海藻酸盐[41]、羟乙基纤维素(HEC)[59]等也被作为聚合物涂层材料进行SRNF复合膜的制备研究。

表2 涂覆法制备SRNF复合膜的涂层材料与分离性能Table 2 Coating materials and separation properties of SRNF composite membranes prepared by coating method

固有微孔聚合物(PIMs)是一种具有刚性和扭曲链结构以及连续微孔结构的分离材料,干燥后会形成尺寸小于2 nm 的分子间空隙的连续网络结构。PIMs 扩展了气体分离膜的制备研究,同时在SRNF复合膜的制备研究中也有潜在优势。Gorgojo 等[54]通过旋涂法在PAN 和氧化铝基底上涂覆PIM−1,制膜过程如图4 所示。制备得到的SRNF 复合膜对正庚烷的渗透通量最高可达18 L·m−2·h−1·bar−1,比商品膜高约两个数量级,对六苯基苯(分子量535)的截留率约为90%。然而,PIM−1 复合膜一般用于非极性溶剂体系,这是因为PIM−1 在极性溶剂中会发生溶胀,导致与基膜的结合不稳定。为此,Gao 等[55]合成硫代酰胺−PIM(TPIM)聚合物,首次应用于乙醇和丙酮体系中染料的脱除。TPIM 的硫酰胺基为进一步与TMC 交联提供了反应位点,制备的复合膜具有更强的耐溶剂性能,对纯乙醇和丙酮的渗透通量分别 为3.4 L·m−2·h−1·bar−1和12.42 L·m−2·h−1·bar−1,对雷玛唑亮蓝(RBB,分子量627)和Rose Bengal(分子量974)的截留率分别为90%和97%。除PIM−1 外,Cook 等[44]还合成PIM−7 和PIM−8 用于SRNF 复合膜的制备。研究发现,在分离聚苯乙烯(PS580 和PS1100混合)的甲苯溶液时,PIM−1、PIM−7和PIM−8膜对甲苯的渗透通量分别为11 L·m−2·h−1·bar−1、4 L·m−2·h−1·bar−1和6 L·m−2·h−1·bar−1,截 留 分 子 量 为500~800。

图4 超薄PIM−1复合膜的制备过程[54]Fig.4 Preparation process of ultrathin PIM−1 composite membranes[54]

表面涂覆法是一种相对简单的SRNF 复合膜制备方法,可以有效提高纳滤膜的耐溶剂性。然而,在实际应用中,涂层与基膜之间较弱的结合力会造成涂层的缺陷甚至脱落,从而导致膜性能的急剧下降。因此,采用先进的涂层材料及涂覆工艺获得超薄且稳定的涂层是表面涂覆法制备高性能SRNF 复合膜的关键。

3 层层自组装

层层自组装(LBL)法是一种将聚电解质(PEs)在基底表面逐层沉积的表面改性方法,通常是在带电荷的基膜上连续沉积相反电荷的PEs得以实现。目前,LBL 法已扩展到多种材料,包括蛋白质、黏土矿物质、半导体胶体颗粒和染料等。通过这种方法制备的复合膜具有诸多优点:(1)可以通过改变沉积层数将膜厚度控制在纳米级;(2)材料选择具有多样性,几乎任何聚电解质复合物都可以用于层层自组装;(3)操作过程简单,可以通过控制PEs溶液的离子强度和pH调整复合膜的渗透选择性能。

近年来,LBL 法应用于SRNF 复合膜的制备研究 逐 渐 得 到 关 注[60−65]。Li 等[60−61]最 先 利 用LBL 法 在HPAN 基膜表面依次沉积聚二烯丙基二甲基氯化铵(PDDA)和磺化聚醚醚酮(SPEEK)制备SRNF 复合膜,该膜在IPA、THF 和DMF 等溶剂中保持良好的化学稳定性。研究发现,随着溶液中的NaCl 浓度从0 增加到0.5 mol·L−1,制备的SRNF 复合膜对IPA 的渗透通 量 从0.06 L·m−2·h−1·bar−1提 高 到0.98 L·m−2·h−1·bar−1。这是因为在PEs 溶液中添加小分子盐后,更多的卷曲、聚集的PEs大分子被吸附在基膜表面,从而使聚电解质层变得更厚和更松散。Ahmadiannamini 等[62]以PDDA 作为聚阳离子,与两种不同的聚阴离子(以Na或者H形式存在)组合通过LBL 法制备SRNF 复合膜。结果表明,由H 型的聚阴离子制备的复合膜比Na 型具有更高的渗透通量和截留率。另一方面,Ilyas等[63]用弱聚电解质,即聚丙烯酸(PAA)和聚烯丙胺盐酸盐(PAH)制备复合膜,如图5 所示。结果表明,当PAA 和PAH 的pH 均为7.5 时,制备的复合膜对IPA 的渗透通量为7.0 L·m−2·h−1·bar−1,对RB(分子量1017)的截留率为95%。除了自组装的工艺参数,基膜对复合膜性能的提升也至关重要。Chen[64]首先通过四甲基正交硅酸盐(TMOS)原位水解将SiO2引入HPAN 基底中,然后在其表面沉积PDDA/SPEEK 制备得到SRNF 复合膜。研究表明,将SiO2引入HPAN 基底后,复合膜对IPA体系中RB(分子量1017)的截留率从50%提高到99%,但溶液通量仅为0.1 L·m−2·h−1·bar−1。另外,该膜在DMF 和THF 等溶剂中表现出良好的RB 截留性。

图5 利用层层自组装法制备PAH/PAA SRNF复合膜[63]Fig.5 Preparation of PAH/PAA SRNF composite membrane by layer−by−layer self−assembly method[63]

尽管LBL 法制备SRNF 复合膜的研究报道相对较少,但自组装复合膜因其较薄的分离层在提高渗透通量方面具有潜在优势。此外,基于配位作用制备的聚电解质复合膜可以耐受强极性非质子溶剂(THF、DMF 等),各种带电纳米粒子在自组装中的掺杂有望进一步提高聚电解质复合膜的选择性和稳定性,在高性能SRNF 复合膜研制方面具有巨大潜力。

4 原位生长

原位生长法是指将单体或前体溶液吸附在基膜表面,在一定条件下引发单体聚合或前体反应,形成纳米复合膜。整个原位生长过程一般由单体或前体浓度、引发剂和反应时间等条件控制。由于原位生长法可以克服纳米粒子的团聚和界面相容性问题,在复合膜制备方面受到广泛关注。

聚吡咯(PPy)作为一种导电聚合物,具有良好的化学稳定性,不溶于大部分有机溶剂,可用于SRNF复合膜的制备。Shao 等[58]以过硫酸铵为氧化剂,在HPAN 基膜上原位生长PPy 制备得到SRNF 复合膜。该膜对异丙醇的渗透通量为1.21 L·m−2·h−1·bar−1,对RB(分子量1017)的截留率约为99.0%。类似地,Zhao 等[66]以高碘酸钠为氧化剂,在PBI 基膜上原位聚合多巴胺制备得到SRNF 复合膜,具有良好的化学稳定性和热稳定性,对丙基碳酸酯的渗透通量为9 L·m−2·h−1·bar−1,截留分子量为230。除有机聚合物外,无机物也被用于原位生长法制备SRNF 复合膜。双层金属氢氧化物(LDH)因具有可调的均匀层间距,成为原位生长法制膜的优选材料。Liu等[67]通过在PDA 改性的管状氧化铝基底上原位生长α−Co(OH)2制备SRNF复合膜,制膜过程如图6所示。通过研究反应时间、前体浓度以及前体和氧化剂的比例等因素对复合膜性能的影响,发现复合膜对甲醇的渗透通量最高可达127 L·m−2·h−1·bar−1,对铬黑T(EBT,分子量462)的截留率为96%。

原位生长法制备的复合层主要基于化学键的强相互作用,具有良好的稳定性能和耐溶剂性能。但是,目前可用于原位生长法制膜的材料较少,复合膜性能的调控范围有限。因此,进一步开发适用于原位生长的单体及衍生物成为这种方法制备SRNF复合膜的研究重点。

5 有机−无机杂化

图6 α−Co(OH)2纳米片在氧化铝基底上的原位生长过程[67]Fig.6 In-situ growth process of α−Co(OH) 2 nanosheets on alumina substrate[67]

有机−无机杂化法通常是将无机填料作为分散相掺入到聚合物连续相中进行制膜,兼具聚合物膜可加工性以及无机材料良好化学稳定性的优点。常用的杂化方法主要有:(1)界面聚合过程中将无机填料分散在水相或者有机相溶液中;(2)将无机填料涂覆在基膜表面。

5.1 无机材料

二氧化硅[57,68−72]、二氧化钛[73−74]等纳米粒子在制备有机−无机复合膜方面有着广泛应用。为解决PDMS 材料在非极性溶剂中的溶胀问题,Gevers 等[57]将二氧化硅、碳素填料和沸石ZSM−5 添加到PDMS溶液中,然后涂覆在PAN 基膜上。研究发现,无机填料的添加可提高复合膜对非极性溶剂的耐受性能,其中沸石的效果最明显。这是因为,ZSM−5 的硅烷醇基团与PDMS 聚合物链之间存在相互作用,导致复合膜的交联度增加。Namvar−Mahboub等[68−69]将硅烷基团改性的SiO2纳米粒子掺入PEI 基质中,利用界面聚合制得复合膜,对脱蜡油(Mw=560)的截留率达95%。

近年来,过渡金属二卤化物(TMDs)[75−79]和金属氢氧化物[80]因具有良好的化学稳定性和热稳定性,引起广大研究者的重视。Tham 等[78]利用液相剥离法在不同溶剂体系(NMP、乙醇/水、聚丙烯酸/水)制备WS2分散液,通过压力辅助过滤在交联PAN 基膜上沉积制备SRNF 复合膜。结果表明,在NMP 体系剥离制备的膜性能最佳,对乙醇的渗透通量达43.35 L·m−2·h−1·bar−1,对雷玛唑亮蓝(RBB,分子量627)的截留率为86%。然而,TMDs 膜的制备涉及复杂的剥离过程和有机溶剂的使用,操作复杂并容易对环境造成污染。Qu 等[80]通过一种快速简单的方法合成氢氧化镍纳米片,利用过滤辅助装配法制备SRNF 复合膜。该膜具有约1 nm 的叠层通道,可超快输送水和有机溶剂,并同时有效截留小分子染料。

5.2 碳氮基材料

碳 纳 米 管(CNT)[81−82]、石 墨 烯(graphene)[58,83−91]和MXenes[92−94]等碳氮基材料被广泛用于制备SRNF 复合膜。Roy 等[81]对多壁CNT 进行亲水基团(—COOH)或疏水基团(—CONHR)改性,进而分散在含PEI 的水相溶液或含IPD 的二甲苯溶液中。结果表明,官能化的MWCNTs 外表面与聚合物基质之间存在纳米间隙,使得复合膜的溶剂渗透通量比常规商业膜高几乎一个数量级,对BBR(分子量826)的截留率为91%。

Graphene 为近十年最受欢迎的新型碳材料。应用于SRNF 复合膜的主要为氧化石墨烯(GO)和还原氧化石墨烯(rGO)。Shao 等[58]将GO 分散在吡咯的乙醇溶液中,然后在HPAN 基膜上原位生长PPy 制得SRNF 复合膜。与纯PPy/HPAN 复合膜相比,GO−PPy/HPAN 复合膜的甲醇、乙醇和异丙醇的渗透率分别提高了945%、635%和302%。在长期运行中,GO−PPy/HPAN 复合膜的异丙醇渗透通量保持在1.21 L·m−2·h−1·bar−1,RB(分 子 量1017)截 留 率 约99.0%。与石墨烯相比,石墨烯量子点(GQDs)具有更强的量子限域效应和边界效应。Li 等[95−96]将GQDs 或氨基化GQDs 分散在水相溶液中通过界面聚合制备SRNF 复合膜,发现添加GQDs 后,复合膜的乙醇通量显著提升,且具有较高的溶质截留率。此外,石墨烯材料还可以通过真空抽滤沉积在基膜表面用于制备杂化复合膜。Liu等[89]在GO分散液中加入交联剂,然后过滤在PI 基膜上制备得到SRNF复合膜,对乙腈的渗透通量达107.8 L·m−2·h−1·bar−1,对RBB(分子量627)的截留率为97.4%。Yang等[87]通过超声剥离得到高度叠层氧化石墨烯(HLGO),然后利用真空过滤沉积在尼龙基膜上制得复合膜。该种膜对甲醇的渗透通量为9 L·m−2·h−1·bar−1,对小分子染料橘红G(CG,分子量249)的截留率大于99.9%。然而,GO 复合膜长期暴露于水或有机溶剂中会发生溶胀,导致分离性能的下降,因此需要交联或者化学还原来维持膜的完整性和稳定性。Huang 等[84]采用rGO 在尼龙基膜上沉积制备SRNF复合膜。该膜在甲醇、丙酮、DMF 等极性溶剂和强酸强碱中均能保持稳定,对丙酮的渗透通量高达215 L·m−2·h−1·bar−1。

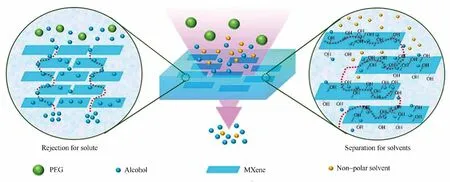

除石墨烯材料外,MXenes作为一种二维过渡金属碳化物或碳氮化物,具有复杂的多元素层状结构,自2011年首次报道以来迅速发展成能源储备和环境应用材料[97]。Wu 等[92]将Ti3C2Tx纳米片添加至PEI的水相溶液中,利用界面聚合制备得到SRNF 复合膜,其传输和截留机理如图7 所示。与未添加纳米片的复合膜相比,PAN/PEI−Ti3C2Tx杂化膜对异丙醇的渗透通量提高30%,达到3.35 L·m−2·h−1·bar−1。同时,纳米片可以阻止溶质聚乙二醇的转移,复合膜的截留性能也得到显著提高。Wei 等[94]将GO 与MXenes混合制备分散液,通过真空抽滤沉积在尼龙基膜上制得杂化复合膜,对甲醇、乙醇、异丙醇、丙酮等溶剂表现出超高的渗透通量和较高的染料截留率。

5.3 共价多孔有机骨架材料

金属有机框架(MOFs)是由金属离子通过强配位键与有机配体(通常为多元羧酸)结合形成的多孔晶体材料。由于其结构中存在有机基团,MOFs 对聚合物链的亲和力比无机填料更好[98]。MOFs 起初用于气体分离[99],后来发展到耐溶剂纳滤领域。Sorribas 等[98]最先将MOFs 分散在含TMC 的有机相溶液中,通过界面聚合在交联PI 基膜上制备SRNF复合膜。研究发现,由于MOFs 嵌入在PA 分离层中,使得复合膜对甲醇和THF 的渗透速率显著增加,最 高 达3.9 L·m−2·h−1·bar−1和11.1 L·m−2·h−1·bar−1。近年来,新型MOFs 被合成出来并用于SRNF复 合 膜 的 制 备 研 究[100−102]。Echaide−Górriz 等[100]将MIL−101(Cr)和ZIF−11 同时分散在有机相溶液中,通过界面聚合制备复合膜。此外,MOFs 还可以在支撑膜表面原位生长制备复合膜[103−105]。Campbell等[103]开发一种MOF 复合膜的新型制备方法,通过在P84 PI 基膜上原位生长HKUST−1 制备SRNF 复合膜。结果表明,与同种MOFs 制备的混合基质膜(MMMs)相比,原位生长制备的SRNF 复合膜具有类似的截留率,但溶剂通量高3倍以上。

共价有机框架(COFs)是一种通过共价键组装的有机聚合物,因具有结晶的二维多孔有序结构、相对较低的密度以及更强的溶剂稳定性等优点,在耐溶剂纳滤领域受到广大研究者们的重视[106−109]。Dey等[107]通过席夫碱反应在液−液界面处结晶制备四种不同孔径的二维COFs 薄膜,然后转移到基膜上制成复合膜。研究发现,1,3,5−三甲酰基间苯三酚−2,2'−联吡啶−5,5'−二胺(Tp−Bpy)膜的性能最佳,对乙腈表现出前所未有的高通量(339 L·m−2·h−1·bar−1),对CBBG250(分子量854)、刚果红(CR,分子量696.6)、酸性品红(AF,分子量585.5)和RDB(分子量479)的截留率分别为94%、80%、97%和98%。COFs 膜除了在液−液界面处合成,也可以在液−气界面处合成。Shinde 等[108]通过将9,9−二己基芴−2,7−二胺(DHF)与1,3,5−三甲酰基间苯三酚(Tp)的甲苯溶液分散在水中,待甲苯完全挥发后,添加三氟乙酸引发单体聚合。最后,将薄膜转移到阳极氧化铝基底上。制备的TFP−DHF 复合膜在极性和非极性溶剂中均表现出超高的渗透通量,截留分子量约为900。此外,COFs 颗粒也可以用于掺入聚合物基体中制备混合基质膜。研究发现,在界面聚合过程中添加COFs(SNW−1)纳米粒子有利于得到更薄和更亲水的分离层,制备的复合膜对乙醇的渗透通量提高46.7%(高达7.98 L·m−2·h−1·bar−1),对RDB(分子量479)的截留率达99.4%[109]。表3 中总结了采用有机−无机杂化法制备的SRNF复合膜部分研究。

6 表面改性

6.1 表面接枝

亲水性聚合物的接枝被广泛用于改善膜的抗污染性能[113]。表面接枝按接枝机理分为两种,即将合成的或天然的聚合物链接枝到膜表面(“grafting to”)和从膜表面生长出聚合物链(“grafting from”)[114]。常见的表面接枝方法主要有光/紫外线引发接枝、电子束引发接枝、自由基接枝和等离子体接枝等。大多研究集中在将亲水性聚合物或耐污染基团接枝到膜表面,其中紫外线引发接枝最为常见[115−119]。

图7 PAN/PEI−Ti3C2Tx复合膜的传输和截留机理[92]Fig.7 PAN/PEI−Ti3C2Tx composite membrane transmission and retention mechanism[92]

表3 有机-无机杂化法制备耐溶剂纳滤膜的性能Table 3 Performance of solvent-resistant nanofiltration membrane prepared by organic-inorganic hybrid method

聚丙烯酸是紫外线引发接枝最常用的亲水性聚合物。Stamatialis 等[120]通过浸涂法在PAN 基膜上制备疏水性的PDMS/PAN 膜和亲水性的(聚环氧乙烷(PEO)−PDMS−PEO)/PAN 膜。在浸涂溶液中添加光引发剂,通过紫外辐射引发涂层聚合物与基膜之间的交联反应。研究表明,纯溶剂渗透通量与膜溶胀度和溶剂黏度有关。研究发现,PDMS/PAN 复合膜对葵花油(Mw=900)/甲苯和四正辛基溴化铵(TOABr,分子量546)/甲苯两种体系表现出不同的分离性能。前者有渗透通量,可以用范霍夫渗透模型解释,而后者几乎没有通量,可能与TOABr 离子对的形成有关。

光辐射改性一般通过在膜中掺入纳米粒子,利用激光照射引发局部加热进行膜改性。其中,金纳米粒子(GNPs)在光辐射改性中最为常用[121−123]。Vanherck 等[122]利用相转化法制得GNPs/PI 混合基质膜,然后通过激光照射引发局部加热进行膜改性。研究发现,当GNPs 添加量不超过2%(质量)时,复合膜对异丙醇的纯溶剂渗透通量可提高400%,对溴百里酚蓝(BTB,分子量624)的截留没有显著影响。为进一步探究光辐射改性是否适用于疏水膜,Li等[123]利用涂覆法制备含GNPs 的PDMS/PVDF 复合膜,采用光辐射引发局部加热提高了复合膜对乙醇和异丙醇的渗透通量,而没有显著降低溶质截留率。同时,还采用银纳米粒子(AgNPs)和LED灯分别取代GNPs 和激光设备,使整个过程更节能更简单[124]。

采用电子束引发接枝和自由基接枝对SRNF 复合膜改性的研究报道相对较少[125−127]。Robinson等[125]通过涂覆法在PAN 基膜上制得PDMS/PAN 复合膜,然后利用低能加速器产生的电子束辐射PDMS 层达到进一步交联。结果表明,增加辐射强度可以提高二甲苯中9,10−二苯基蒽(分子量330)的截留率。Amirilargani 等[126]将聚马来酸酐−烯烃共聚物接枝到氧化铝基底制备得到SRNF 复合膜,接枝反应发生在酸酐和基底的羟基之间。研究发现,接枝改性膜对苏丹黑(SB,分子量457)的截留率均大于90%,且表现出较高的甲苯和乙酸乙酯通量。

6.2 等离子体处理

等离子体是一种由带相反电荷的粒子组成的气体混合物,其净电荷约为零,一般分为热等离子体(近平衡等离子体)和冷等离子体(非平衡等离子体)。通过冷等离子体(低温等离子体)对聚合物膜进行表面改性简单快速,且能保持膜的整体性质基本不变,对环境无污染[128]。通常,等离子体处理可分为三种方法:(1)用不可聚合气体分子;(2)用可聚合蒸气;(3)等离子体诱导将聚合物链接枝到膜表面[114]。

用于等离子体处理的不可聚合气体主要有空气、H2、O2、N2、Ar或者混合气体[129−136]。Volkov等[137]通过直流电反应器产生低温等离子体,对PTMSP 膜进行表面改性,在膜表面形成含氧基团,改善了膜表面亲水性。与未改性膜相比,改性膜在过滤溶剂蓝(SB35,分子量350)的乙醇溶液表现出更高的截留率(约17%)。

可聚合等离子体改性是指在等离子体条件下,单体分子发生电离产生反应性单体片段,这些片段重组膜表面以形成交联的聚合物结构[138−141]。Karan等[139]使用等离子体增强化学气相沉积反应器在多孔氧化铝基底上合成类金刚石碳纳米片用于制备SRNF 复合膜,碳纳米片中的疏水孔(直径为1 nm)促进有机溶剂在膜内的快速渗透,因此在极性溶剂和非极性溶剂中均表现出较高的渗透通量。

等离子体在聚合物表面产生的自由基在真空中稳定,但暴露于气态单体时反应活性很高。因此,可用于膜表面引发接枝共聚[128]。接枝链的接枝密度和长度可以通过等离子体参数(功率、压力、样品处理)和聚合条件(单体浓度、接枝时间)进行调控。Gao 等[142]通过Ar 等离子体成功将PEG 接枝在己二胺交联的PI 基膜上制备SRNF 复合膜,IPA 的渗透通量达到5.91 L·m−2·h−1·bar−1,对RB(分子量1017)的截留率提高到99.64%。

7 不同溶剂条件下的膜性能比较

耐溶剂纳滤过程涉及多种溶剂,如极性溶剂、非极性溶剂等。一般而言,SRNF 膜在不同溶剂条件下的渗透选择性能主要与膜的表面性质(亲疏水性、荷电性和粗糙度)以及溶剂/溶质相互作用有关。

对于纯溶剂的渗透通量,影响SRNF 膜渗透性能的主要因素为膜表面的亲疏水性以及溶剂的极性、黏度和摩尔直径(或摩尔体积)。以界面聚合法制备的SRNF 复合膜为例,根据Karan 等[11]提供的数据,超薄聚酰胺复合膜表面较亲水(接触角为53.1°),对甲醇、乙醇、异丙醇、正丁醇、丙酮、甲乙酮、乙腈、DMF 和THF 等极性溶剂的渗透通量相对较高,对甲苯和正庚烷等非极性溶剂的渗透通量相对较低。如图8所示,不同溶剂的渗透通量与(δp·η−1·)系数呈正相关,其中δp为溶解度参数,η 为黏度,dm为摩尔直径。类似地,Gao 等[142]在己二胺交联的PI 基膜表面进行等离子体接枝PEG 制备SRNF 复合膜。研究发现,复合膜的渗透通量与(δp,s··)系数呈正比,其中δp,s为溶解度参数,MVs为摩尔体积,ηs为黏度。Solomon 等[8]通过三步界面聚合制备得到高通量疏水SRNF 复合膜,这种疏水复合膜对非极性溶剂(甲苯和乙酸乙酯)具有较高的渗透通量,并且复合膜的疏水性越强,对非极性溶剂的渗透通量越高,对极性溶剂(THF)的渗透通量越低。

对于不同溶剂体系的物质分离,影响SRNF 复合膜分离性能的主要因素为膜的表面性质和溶剂/溶质相互作用。以界面聚合法制备的SRNF 复合膜为例,Das 等[23]分别以PIP−DIEPA 和三聚氰酰氯为水相和有机相单体,在PAN 基膜上制备得到CTP 复合膜。研究发现,复合膜对水和甲醇两种溶剂体系的染料溶液分离表现出不同的分离性能。复合膜在甲醇体系下的染料截留率与水体系下相当,但其渗透通量却高约30%。这可能是因为甲醇的极性较强,更容易在膜内渗透。而染料的截留率不仅与膜结构相关,还与其在溶剂中的溶解度和团聚程度相关。

综上可以看出,不同溶剂条件下的SRNF 复合膜的渗透选择性能是溶剂−溶质−膜三者共同作用的结果。与传统纳滤相比,有机溶剂及溶质在SRNF 复合膜中的渗透过程较为复杂,不同溶剂或溶质在SRNF 复合膜中的渗透机理还需进一步研究。

8 总结与展望

SRNF 复合膜是一种新型液体过滤膜,用于有机溶剂介质的浓缩、纯化和溶剂交换等,制备与改性方法主要包括界面聚合、表面涂覆、层层自组装、原位生长、有机−无机杂化、表面接枝和等离子体处理。目前,SRNF 复合膜面临着两大挑战:(1)耐受非质子极性溶剂性能;(2)高渗透选择性能。

界面聚合法制备的超薄复合膜在SRNF 领域表现出优良的渗透选择性能,成为制备SRNF 复合膜的主流方法。目前大部分研究集中在以聚酰胺为分离层的SRNF 复合膜。未来的研究方向,一方面是开发新的界面聚合单体,研制新型SRNF 复合膜;另一方面是在界面聚合反应后将复合膜进行活化、交联等后处理,优化渗透选择性能。此外,基膜的选择对复合膜性能的影响不容忽视,提高基膜与分离层之间良好的相容性和结合力可以改善复合膜的稳定性,使分离层在长期测试过程中不会脱落或溶胀。

图8 聚酰胺复合膜的溶剂渗透通量与溶剂性质之间的关系[11]Fig.8 Plot of solvent permeances against the combined solvent property for PA composite membrane[11]

有机−无机杂化膜兼具聚合物膜和无机材料的优点,在研究高渗透性能和耐溶剂性能的SRNF 复合膜方面具有潜力。目前大多研究通过有机−无机杂化研制出高性能的SRNF 复合膜,但对杂化机理的分析还不够全面和深入。此外,杂化材料与聚合物的不相容性以及杂化材料在聚合物基体中的分布不均仍是有机−无机杂化膜制备过程亟待解决的关键问题。因此,高性能有机−无机杂化SRNF 复合膜的研制需要进一步探究有机−无机杂化方式及其机理。

基膜或分离层的表面改性可以有效提升SRNF复合膜的性能。一般来说,膜的渗透通量和截留率之间存在trade−off 效应。然而部分研究表明,表面接枝和等离子体改性可以同时显著提升SRNF 复合膜的渗透通量和截留率。但是,表面改性的SRNF复合膜往往存在着长期稳定性问题。接枝层在强酸、强碱或有机溶剂环境下化学键容易断裂,在长期过滤过程中可能会发生溶胀或脱落。此外,表面接枝和等离子体改性往往成本较高,操作复杂,在大规模应用时的接枝率和均匀性仍需提高。因此,未来的研究可以探索兼具稳定性和适用性的涂层材料及表面改性方法,保证SRNF 复合膜的高渗透选择性能和长期稳定性。

进一步地,高性能SRNF 复合膜的研制还可以考虑耦合多种膜制备和改性方法。例如,相转化制备有机−无机杂化膜以提高基膜的渗透性能和耐溶剂性能,然后联合界面聚合、表面涂覆、层层自组装、原位生长等多种方法在基膜表面合成超薄无缺陷分离层,最后对分离层表面接枝聚合物或等离子体处理进一步优化SRNF 复合膜的分离性能和长期稳定性能。

符 号 说 明

AgNPs——银纳米粒子

AL——木质素磺酸铵

AM——金刚胺

APAN——氨基化聚丙烯腈

aGQDs—— 氨基化石墨烯量子点

BTAC——1,2,4,5−苯四羧酸酰氯

CGO——传统氧化石墨烯

cGO——交联氧化石墨烯

COFs——共价有机框架

CTPs——有机三嗪−哌嗪

DLC——类金刚石碳

DMF——N,N−二甲基甲酰胺

DMSO——二甲基亚砜

GA——戊二醛

GNPs——金纳米粒子

GO——氧化石墨烯

GQDs——石墨烯量子点

HDA——己二胺

HEC——羟乙基纤维素

HLGO——高度叠层氧化石墨烯

HPAN——水解聚丙烯腈

HPEI——超支化聚乙烯亚胺

IP——界面聚合

IPA——异丙醇

IPD——间苯二甲酰氯

IPN——贯穿聚合物网络

ISA——整体皮层非对称

LBL——层层自组装

LDH——双层金属氢氧化物

MEK——甲乙酮

MMM——混合基质膜

MOFs——金属有机框架

MPD——间苯二胺

MWCNT——多壁碳纳米管

MWCO——截留分子量

MXenes——过渡金属碳化物或碳氮化物

NaAlg——海藻酸钠

ODA——4,4'−氧二苯胺

PA——聚酰胺

PAA——聚丙烯酸

PAH——聚烯丙胺盐酸盐

PAN——聚丙烯腈

PBI——聚苯并咪唑

PDA——聚多巴胺

PDDA——聚二烯丙基二甲基氯化铵

PDMS——聚二甲基硅氧烷

PE——聚乙烯

PEC——聚电解质复合物

PEEK——聚醚醚酮

PEG——聚乙二醇

PEI——聚乙烯亚胺

PEO——聚环氧乙烷

PES——聚醚砜

PEs——聚电解质

PI——聚酰亚胺

PIMs——固有微孔聚合物

PIP——哌嗪

PMIA——聚(间苯二胺间苯二甲酸酰胺)

POSS——多面体低聚倍半硅氧烷

PP——聚丙烯

PPy——聚吡咯

PS——聚苯乙烯

PSF——聚砜

PSS——4−苯乙烯磺酸钠

PTMSP——聚[1−(三甲基甲硅烷基)−1−丙炔]

PVDF——聚偏二氟乙烯

rGO——还原氧化石墨烯

SPESS——磺化聚醚醚砜

SRNF——耐溶剂纳滤

sPPSU——磺化聚苯砜

TA——单宁酸

TFC——薄层复合

TFN——纳米复合膜

THF——四氢呋喃

TMC——均苯三甲酰氯

TMDs——过渡金属二卤化物

TMSC——三甲基硅烷基纤维素

TOABr——四正辛基溴化铵

TPC——对苯二甲酰氯

TPIM——硫代酰胺固有微孔聚合物

Tp——1,3,5−三甲酰基间苯三酚

UV——紫外线