基于有限元分析的前副车架轻量化设计

韦俊杰 蒙顺金

摘 要:为实现前副车架轻量化的优化设计,提出基于有限元分析的前副车架轻量化设计方法。结合结构、材料和工艺参数分析方法,建立前副车架的刚度、模态、碰撞参数检测模型,通过零部件模拟和零部件数据库信息融合分析,建立前副车架轻量化的有限元分析模型;分析车身刚度和各零部件厚度,建立前副车架轻量化设计路线下的弹性静力学有限元平衡分析模型;在车辆侧围结构变形吸能控制下,实现前副车架轻量化控制和动态有限元分析,提高车身前副车架的侧碰安全性。分析结果表明,采用设计方法进行前副车架轻量化设计,降低了车身重量的同时,安全性较好,为车身轻量化设计提供新思路。

关键词:有限元分析;前副车架;车辆侧围结构;工艺参数

中图分类号:U463 文献标识码:A

0 引言

随着车身结果的轻量化设计技术的发展,研究前副车架轻量化设计方法,构建前副车架轻量化结构参数分析模型,通过材料成型技术和汽车材料的优化设计,建立符合车身安全性的前副车架轻量化设计参数模型,减轻车身重量,提高车身的安全性,在车身内部结构的板件和支撑起车身结构零件设计中,通过建立汽车制造材料的结构性能参数分析模型,分析前副车架的车辆量化参数特征[1],通过车身结构性能参数分析,进行结构性能的理论参数分析,提高汽车的车身的前副车架安全性,通过建立大梁结构的非承载式车身的有限元分析模型,结合车辆可靠性参数分析和设计,进行前副车架的结构性能优化设计,为前副车架的轻量化设计提供基础数据,从而为车身的安全检测和数据分析提供理论参数基础[2]。

对前副车架轻量化设计是建立在汽车车身结构分析基础上,结合车身覆盖件结构参数分析,进行车身优化结构分析,并依靠力学和数学理论分析,采用有限元分析的方法,实现前副车架轻量化。本文提出基于有限元分析的前副车架轻量化设计方法,结合结构、材料和工艺参数分析方法[3],建立前副车架的刚度、模态、碰撞参数检测模型,通过零部件模拟和零部件数据库信息融合分析,建立前副车架轻量化的有限元分析模型,通过对车身刚度和各零部件厚度分析,建立前副车架轻量化设计路线下的弹性静力学有限元平衡分析模型,在车辆侧围结构变形吸能控制下,实现前副车架轻量化控制和动态有限元分析,采用有限元分析的方法,实现前副车架轻量化设计[4],最后进行分析测试,展示了本文方法在提高前副车架轻量化设计效能方面的优越性能。

1前副车架结构参数分析

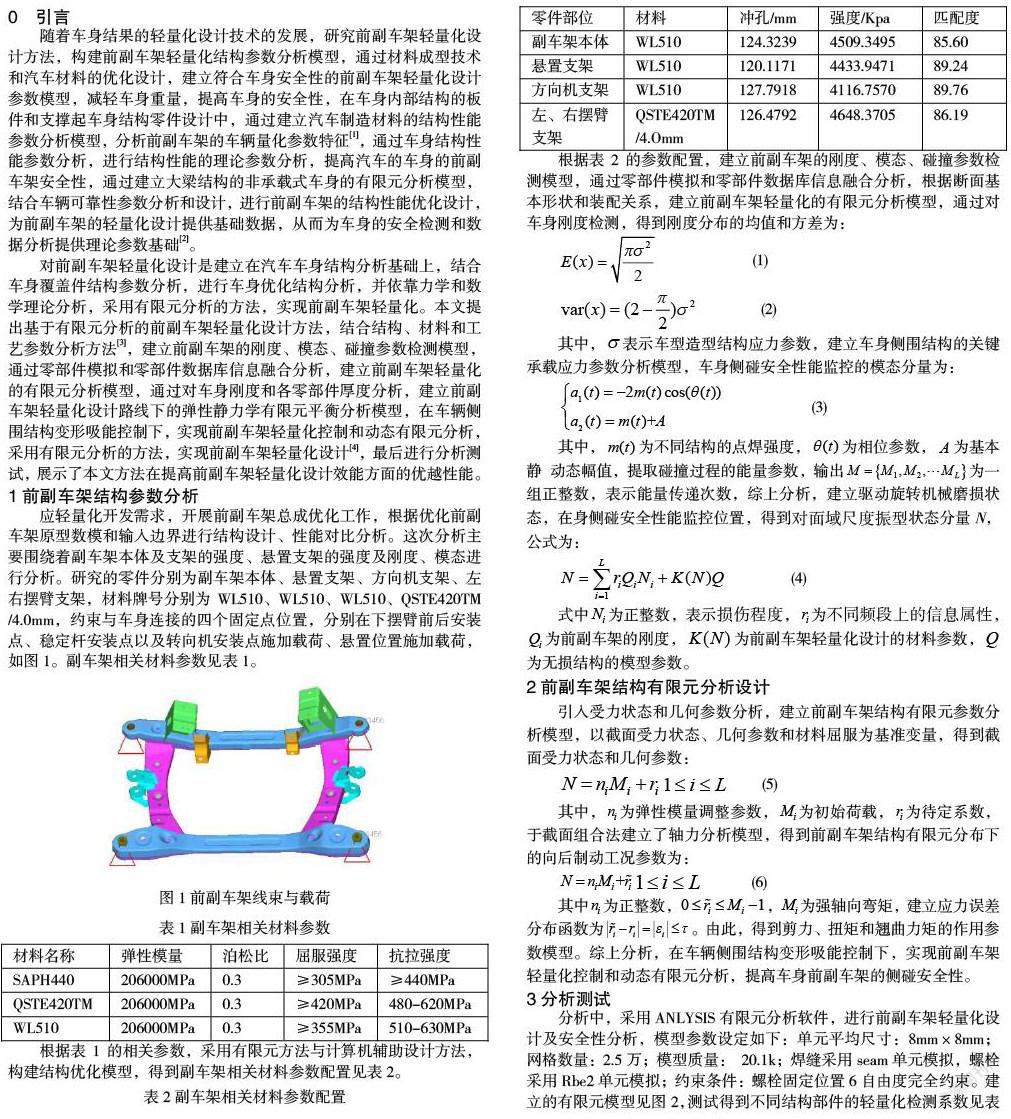

应轻量化开发需求,开展前副车架总成优化工作,根据优化前副车架原型数模和输入边界进行结构设计、性能对比分析。这次分析主要围绕着副车架本体及支架的强度、悬置支架的强度及刚度、模态进行分析。研究的零件分别为副车架本体、悬置支架、方向机支架、左右摆臂支架,材料牌号分别为WL510、WL510、WL510、QSTE420TM /4.0mm,约束与车身连接的四个固定点位置,分别在下摆臂前后安装点、稳定杆安装点以及转向机安装点施加载荷、悬置位置施加载荷,如图1。副车架相关材料参数见表1。

根据表2的参数配置,建立前副车架的刚度、模态、碰撞参数检测模型,通过零部件模拟和零部件数据库信息融合分析,根据断面基本形状和装配关系,建立前副车架轻量化的有限元分析模型,通过对车身刚度检测,得到刚度分布的均值和方差为:

(1)

(2)

其中, 表示车型造型结构应力参数,建立车身侧围结构的关键承载应力参数分析模型,车身侧碰安全性能监控的模态分量为:

(3)

其中, 为不同结构的点焊强度, 为相位参数, 为基本静 动态幅值,提取碰撞过程的能量参数,输出 为一组正整数,表示能量传递次数,综上分析,建立驱动旋转机械磨损状态,在身侧碰安全性能监控位置,得到对面域尺度振型状态分量N,公式为:

(4)

式中 为正整数,表示损伤程度, 为不同频段上的信息属性, 为前副车架的刚度, 为前副车架轻量化设计的材料参数, 为无损结构的模型参数。

2前副车架结构有限元分析设计

引入受力状态和几何参数分析,建立前副车架结构有限元参数分析模型,以截面受力状态、几何参数和材料屈服为基准变量,得到截面受力状态和几何参数:

(5)

其中, 为弹性模量调整参数, 为初始荷载, 为待定系数,于截面组合法建立了轴力分析模型,得到前副车架结构有限元分布下的向后制动工况参数为:

(6)

其中 为正整数, , 为强轴向弯矩,建立应力误差分布函数为 。由此,得到剪力、扭矩和翘曲力矩的作用参数模型。综上分析,在车辆侧围结构变形吸能控制下,实现前副车架轻量化控制和动态有限元分析,提高车身前副车架的侧碰安全性。

3分析测试

分析中,采用ANLYSIS有限元分析软件,进行前副车架轻量化设计及安全性分析,模型参数设定如下:单元平均尺寸:8mm×8mm;網格数量:2.5万;模型质量: 20.1k;焊缝采用seam单元模拟,螺栓采用Rbe2单元模拟;约束条件:螺栓固定位置6自由度完全约束。建立的有限元模型见图2,测试得到不同结构部件的轻量化检测系数见表3。

在此基础上,得到优化前后的有限元分析结果如图3所示。

分析图3得知,本文方法能有效实现前副车架轻量化设计,该副车架重量从25.07降到20.1,减重4.97kg,降幅达19.8%,轻量化效果明显。

副车架强度分析结果:副车架优化前后对比分析应力云图如图4所示。

通过副车架本体对比分析应力云图得到,优化前后应力有所下降、PEEQ降低,副车架本体有限元分析结果见表4。通过副车架悬置对比分析应力云图,副车架悬置强度有限元分析结果见表5。

副车架模态对比分析结果:副车架优化前后对比分析模态阵型图如图5所示.

通过副车架模态对比分析阵型图得到,优化前副车架模态有限元分析结果如表6。

分析表4、表5和表6结果得知,采用该方法进行前副车架轻量化设计,降低了重量的同时,提高了性能。

4结语

建立汽车制造材料的结构性能参数分析模型,分析前副车架的车辆量化参数特征,通过结构性能参数分析,进行结构性能的理论参数分析,提高汽车的前副车架性能的同时降低了重量。有限元分析结果表明,本文方法降低了前副车架重量,提高了前副车架性能,轻量化效果明显,重量降幅19.8%。

参考文献

[1]张捷.UG软件在汽车车身CAD建模中的使用[J].内燃机与配件,2021(19):206-207.

[2]史涛,刘翥寰,高忠林,田增泰,于世宝.汽车车身铝合金点焊的特点及对焊接设备的要求[J].焊接技术,2021,50(09):120-123.

[3]田萌.多材料结构汽车车身的轻量化设计研究[J].汽车实用技术,2021,46(17):134-136.

[4]李军,刘鑫,曹广祥,张林阳.汽车车身高强度钢的应用发展及挑战[J].汽车工艺与材料,2021(08):1-6.

作者简介:韦俊杰(1972-),男,壮,广西平果,高级工程师,学士,从事汽车产品研发