酚氨回收工艺技术进展

郭理东

(山西兰花气体有限公司,山西 晋城 048000)

碎煤加压气化技术气化过程产生粗煤气,气化炉出口处需要用大量的水洗涤冷却,洗涤冷却过程把煤气中夹带的煤粉、灰、焦油洗涤下来,从而产生大量的含油污水。该污水呈灰褐色,有浓烈的酚氨刺激性气味,主要含煤焦油、酚、氨、硫化氢、煤粉尘颗粒等,其中焦油、酚、氨具有较高的经济价值。因此,有必要回收该废水中的焦油、酚和氨,同时去除废水中的杂质如煤粉尘、H2S等。酚氨废水中含大量氨氮,若该废水不处理干净直接排入河流,会使水体富营养化,水中藻类过度繁殖导致水体恶化,给水资源和环境带来极大的危害。

1 酚氨回收工艺技术概况

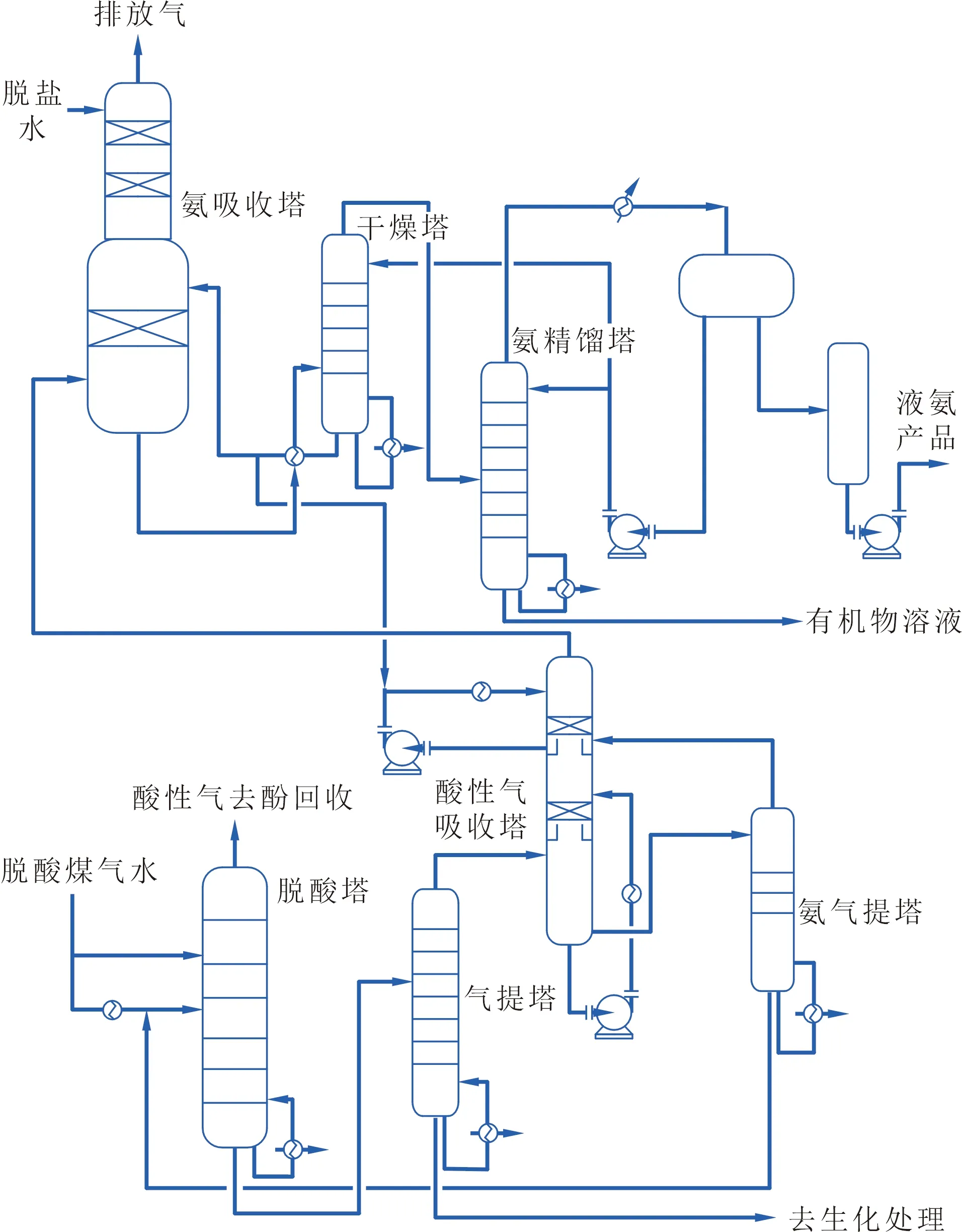

对于煤气化污水,工业界主要采用“化工处理+生化处理”相结合的方式来处理。煤气化污水首先经过化工处理,污水中大部分的酚、氨得到回收并脱除CO2、H2S;脱除酚氨后的废水再进入生化处理单元,进一步地降解废水中残留的酚、氨,使其浓度达到排放或循环利用的要求[1],常规碎煤加压气化污水处理流程见图1。

图1 常规碎煤加压气化污水处理流程

酚氨回收工段的主要任务是处理煤气水分离后的含酚、氨废水,经萃取、精馏等过程回收废水中的酚、氨,并脱除硫化氢等酸性气体,处理后的废水送下游污水处理站的生化处理单元。

为了提高酚的萃取效率,酚氨回收技术在分离的工艺流程、关键设备的选择和萃取剂选择方面均有所不同,按分离工序的不同来划分,主要有三大类。

(1)脱酸、萃取、脱氨和溶剂回收。该技术最早从联邦德国引进,消化吸收后由赛鼎工程有限公司自主设计。

(2)脱酸、脱氨、萃取和溶剂回收。目前,国内主要有两家科研单位完成该工艺的设计,分别是华南理工大学和青岛科技大学。华南理工大学的酚氨回收工艺为单塔工艺,脱酸、脱氨在同一个塔中进行;青岛科技大学的酚氨回收工艺为双塔工艺,脱酸、脱氨在两个塔中分别进行。

(3)酸化、萃取、脱酸、脱氨和溶剂回收。早期鲁奇气化酚氨回收工艺技术由于存在一些弊端和缺陷,已逐步被淘汰。

目前国内工业化应用较多的工艺技术有鲁奇公司的鲁奇气化废水酚氨回收工艺、华南理工大学和青岛科技大学的单塔和双塔工艺。

2 酚氨回收技术

2.1 华南理工大学技术[2]

华南理工大学的酚氨回收工艺是由华南理工大学化学与化工学院钱宇教授课题组领衔,与中煤集团哈尔滨气化厂合作,课题组依据十多年来在化工分离萃取技术领域的研究成果积淀,针对我国固定床造气产生含油和酚氨废水,通过大量基础研究和工厂试验,对原工艺流程进行了优化,以甲基异丁基酮(MIBK)为萃取剂,采用高效填料萃取塔,将废水中的酚氨进行了回收,开发了煤加压气化废水高浓酚氨回收技术新工艺。该工艺已经实现工业化应用,单套废水处理装置处理能力可达5 500t/d,排水可达到国家环保标准的要求。

钱宇教授以“煤气化废水高浓酚氨回收技术”为课题,获得了国家自然科学基金项目、广州市珠江科技新星计划项目等基金支持,该课题于2012年3月顺利通过了广东省科技厅组织的鉴定,并获得了6项国家发明专利授权。目前该技术已在国内多家煤化工企业推广实施,应用效果良好。

该工艺技术以甲基异丁基酮为萃取剂,大幅提高了多元酚的萃取能力,同时也解决了原技术存在的其他问题。该课题组在2008年对哈尔滨气化厂的80t/h酚氨回收装置进行了改造并收集了大量试验操作数据,在改造的基础上于2009年新建一套130t/h规模的酚氨回收装置,经调试和工艺改进,出水指标总酚含量低于300mg/L,COD含量低于2 500mg/L。流程包括4个工序,该工艺流程见图2。

图2 华南理工大学酚氨回收流程

(1)脱酸、脱氨工序。从煤气化装置煤气水分离工序来的除油后的酚氨废水,分别从汽提塔的顶部和中部进入,废水在汽提塔内脱除了氨和酸。出塔顶的酸气经冷却、分液后送出装置,分离得到的液体返回废水储槽,从塔侧面抽出的富氨气冷却后经三级分凝得到富氨气送出装置。汽提塔塔釜废水冷却后送下游填料萃取塔进行脱酚处理。

(2)萃取工序。从脱酸、脱氨工序来的废水进入萃取塔塔顶,在萃取塔内与来自溶剂循环槽的萃取剂逆流接触,从塔顶出来的萃取液进入下游酚塔,萃取塔塔底水相进入水塔回收溶剂。

(3)溶剂汽提工序。从萃取塔塔底出来的萃余相换热后进入水塔,水塔塔釜再沸器产生的蒸汽汽提溶解在废水中的溶剂,溶剂气化后从塔顶出来经冷凝后进入溶剂循环槽,脱除溶剂后的废水从塔釜排出,冷却后送入全厂生化处理装置。

(4)溶剂回收工序。来自填料萃取塔的萃取相送酚塔精馏,溶解在粗酚中的溶剂从塔顶分离出来,经2级冷凝后进入溶剂循环槽循环利用,重组分粗酚从塔釜出来送入粗酚储槽。

2.2 青岛科技大学技术[3]

青岛科技大学酚氨回收工艺是由盖恒军副教授课题组领衔开发,该工艺以“煤化工废水酚氨回收关键技术优化与示范”为课题,获得了国家科技支撑计划课题资助,该课题实施后,可显著提高煤化工行业废水处理与回用水平,解决工业化放大的工艺技术与装备难题,能建立更大规模的工业示范,以降低整体投资和管理、运行成本。大唐克旗煤制气项目、伊犁新天煤制天然气项目的碎煤加压气化工艺后续配套的酚氨回收采用该工艺。

该工艺以二异丙基醚(DIPE)为萃取剂,工艺流程配置上设置了脱酸塔和脱氨塔,废水先在脱酸塔中脱除酸性气,再在脱氨塔中把氨脱除。酸气和氨在不同的塔中分别脱除,一般称该工艺为双塔工艺,包括5个工序,流程见图3。

图3 青岛科技大学双塔酚氨回收流程

(1)脱酸工序。从煤气化装置煤气水分离工序来的除油后的酚氨废水,经换热后分两股物料进入脱酸塔的中部和塔顶,与塔釜再沸器产生的蒸汽逆流接触。废水中的H2S和CO2等酸性气体得以解吸出来,从塔顶出来的酸性气经冷却分离出液体后送出装置,脱除酸性气的废水从塔釜出来进入脱氨塔。

(2)脱氨工序。来自脱酸塔的废水进入脱氨塔中部,从脱氨塔顶部出来的氨气送氨精制得到液氨,脱氨塔塔釜采出的废水进入下游静态混合器。

(3)萃取工序。脱除了酸性气和氨的废水与来自萃取塔的萃取相混合进入混合器,废水与萃取相充分混合后进入油水分离器静置分层。油水分离器上层萃取液送酚塔精馏,油水分离器下层水相进入萃取塔中进一步脱酚。在萃取塔中水相与萃取剂二异丙基醚逆流接触,废水中的酚被萃取剂萃取脱除,含酚的萃取相由塔顶返回静态混合器,水相进入下游溶剂汽提工序回收溶剂。

(4)溶剂汽提工序。来自萃取塔的水相进入水塔,被水塔塔釜再沸器产生的蒸汽汽提,溶解在废水中的溶剂被汽提出来,冷凝后进入溶剂循环槽循环利用,塔釜出来的废水冷却后送入下游污水处理装置。

(5)溶剂回收工序。来自油水分离器的萃取相进入酚塔精馏,被酚塔塔釜再沸器产生的蒸汽逆流接触,溶剂从塔顶分离出来经冷凝后进入溶剂循环槽,粗酚从塔釜采出冷却后送粗酚贮槽。

2.3 鲁奇新技术

目前,鲁奇新技术以二异丙基醚作为萃取剂,工艺流程包含酸化、萃取、脱酸、脱氨和溶剂回收工序。与国产技术相比,该工艺先进行萃取脱酚,再脱除废水中的酸性气和氨;另外,在设备选择上也有其独特之处,该工艺萃取设备为萃取分离罐。该工艺在南非萨索尔项目、美国大平原项目中已实现工业化应用。

该工艺包括酚回收和氨回收两个部分,酚回收工艺流程见图4。

酚回收以二异丙基醚为萃取剂,把煤气水中的酚萃取出来。具体步骤如下:①自氨回收工序的酸性气进入饱和塔,酸化废水;②采用多个萃取分离罐萃取废水中的酚;③精馏回收溶剂。

从酚塔塔釜得到粗酚产品送粗酚贮槽,脱酚后的含氨废水送下游氨回收工序,氨回收工艺流程见图5。

氨回收工序主要脱除废水中的H2S和CO2等酸性气,并回收其中的氨得到液氨。该工序基于氨和CO2在不同温度下的蒸汽压不同,通过吸收、汽提、精馏,实现各组分的分离提纯。

图4 鲁奇工艺流程——酚回收

图5 鲁奇工艺流程——氨回收

3 工艺技术比较

鲁奇公司的酚氨回收工艺、华南理工大学的酚氨回收工艺和青岛科技大学的酚氨回收工艺各有特点,本章接下来将对这3种不同的酚氨回收工艺技术进行综合比较。

3.1 工艺流程比较

酚氨回收工艺技术主要由3部分组成,分别是脱酸及脱氨工艺、萃取工艺和溶剂汽提及溶剂回收工艺,以下将针对这3种不同技术进行比较,对比结果见表1。

表1 3种不同酚氨回收工艺技术比较

余振江等[1]认为双塔工艺需要增加1个脱氨塔的设备投资,同时能耗较高,且容易造成管线结晶等问题,单塔加碱侧线抽出,同时脱酸、脱氨工艺更加先进和优异;盖恒军[3]认为单塔工艺需要消耗中压蒸汽,而双塔工艺只需消耗少量中压蒸汽,其余则消耗低压蒸汽,而低压蒸汽价格比中压蒸汽价格低得多,双塔工艺比单塔工艺节约水2.8~5元/t,同时可增加单系列的处理能力和全厂系统的能量利用率,从而认为双塔工艺要优于单塔工艺。

3.2 萃取剂

3.2.1 萃取剂选择

目前,国内外工艺技术主要选择二异丙基醚(DIPE)或甲基异丁基酮(MIBK)作为萃取剂,鲁奇公司技术和青岛科技大学技术选用的萃取剂为DIPE,而华南理工大学技术选用的萃取剂为MIBK。

酚氨回收工艺对萃取剂的选择,要求萃取剂沸点低、对酚的分配系数高、在水中溶解度低、有利于溶剂回收、不易乳化、热性稳定、不会对水质造成二次污染、价格便宜易于再生。

DIPE和MIBK均为化学稳定性、热稳定性较高的溶剂,两种萃取剂的物性比较见表2。

表2 DIPE和MIBK两种萃取剂物性比较

MIBK相对DIPE,其对多元酚的萃取效率略高,但其沸点高,不利于溶剂回收;同时,MIBK在水中溶解度较高,导致MIBK在萃取过程中损失较大。

陈赟等[4]认为MIBK对单元酚和多元酚的分配系数都大于DIPE,特别是MIBK对多元酚的萃取效果要明显优于DIPE,同时MIBK的萃取沸点高,具有宽广的萃取操作温度(80~90℃),而DIPE通常需要控制在65℃以下。冯大春等[5]认为MIBK价格低廉,工艺中损耗少,而DIPE价格昂贵,用于碎煤加压气化酚氨回收萃取酚采用MIBK要优于采用DIPE。

在工业应用上,鲁奇公司酚氨回收工艺采用DIPE作为萃取剂,目前国内实施的项目使用DIPE作为萃取剂也是远多于MIBK。

3.2.2萃取剂选择比较

两种不同萃取剂的萃取效果及能耗见表3。

由表3可以看到,使用DIPE工艺的再沸器负荷比使用MIBK工艺低10%,MIBK对酚的萃取效果更好,净化水中的酚含量更低,回收的酚更多。

表3 两种不同萃取剂的萃取效果及能耗比较[6]

3.3 废水处理指标比较

根据目前3种不同酚氨回收工艺技术的现有工厂操作情况所得到的进出废水排放情况见表4。

表4 3种不同酚氨回收工艺技术进出废水比较

由表4可以看到,鲁奇公司酚氨回收工艺废水指标最优,其中废水总酚含量、COD含量、氨含量3项重要指标都优于国内技术。

3.4 工业应用情况比较

不同酚氨回收工艺工业应用情况见表5。

鲁奇公司酚氨回收工艺虽然萃取效果良好,但由于流程长、投资高,在国内并未有实际项目采用,目前国内厂家都是采用国产化技术。

表5 不同酚氨回收技术的工业应用情况

4 结语

通过对目前广泛使用的酚氨回收工艺技术进行调查和分析,同时对当前3种主要的酚氨回收工艺技术进行了初步的分析和比较,得出如下研究结论。

(1)酚氨回收工艺技术主要有3类共4种技术,其中,早期的鲁奇气化酚氨回收工艺技术由于存在一些弊端和缺陷,已逐步被淘汰,目前主要应用的酚氨回收工艺技术如下:国外主要是鲁奇公司的酚氨回收工艺,国内有华南理工大学的单塔工艺和青岛科技大学的双塔工艺。

(2)通过对鲁奇公司、华南理工大学和青岛科技大学3种不同的酚氨回收工艺技术从流程特点、所用萃取剂、萃取操作参数和萃取效果,以及工业应用情况进行分析和研究,结果表明,这3种工艺技术各有特点,且都具有工业化应用业绩。

(3)国内酚氨回收工艺的双塔工艺流程和单塔工艺流程代表了两种不同的思路。单塔工艺流程更简单、投资更省,但对操作水平要求更高。

(4)MIBK在水中溶解度较高而使溶剂的浪费较大,但MIBK对多元酚的萃取效率高于DIPE,萃取剂和多元酚残留在废水中都会导致其COD增高。在工业应用上,目前国内使用DIPE作为萃取剂的项目也是远多于MIBK。

(5)鲁奇公司酚氨回收工艺虽然废水指标更优,但由于流程长、投资高,国内并未有厂家选用鲁奇公司技术。