一种无磷化学镀镍制备聚苯乙烯/镍复合微球的方法

樊斌锋,张坤鹏,程云,沈康,唐谊平,

(1.灵宝华鑫铜箔有限责任公司,河南 灵宝 472500;2.浙江工业大学材料科学与工程学院,浙江 杭州 310014)

随着科技进步,人们生活水平提高,可穿戴电子设备和智能产品普及,电子封装材料也随之发展。传统的锡焊封装方式不仅危害人体健康,而且会对环境造成很大的污染,急需一种绿色环保的电子封装方式。对于理想的电子封装材料来说,导电粒子是关键,其形貌要求较高。因此,制备出表面光滑,镀层致密均匀的复合微球导电粒子具有重要的现实意义[1-2]。聚合物微球有比表面积大,弹性模量高,分散性好等特点,在电子元器件[3-4]、生物免疫、催化材料[5-6]、半导体材料、光子晶体、电子封装等方面有广阔的应用前景。对预处理后具有催化活性位点的聚合物微球进行化学镀镍时需借助强还原剂的作用令镀液中的镍离子发生还原[7-8],而常用的催化剂(如次磷酸钠)会在微球中引入磷元素,影响了性能[9-10]。为了消除聚苯乙烯/镍(PS/Ni)复合微球镀层中的磷元素,改善其表面形貌[11-14],本文采用水合肼为还原剂,考察了镀液各组分对PS/Ni复合微球表面形貌的影响。

1 实验

1. 1 PS微球的制备

称取30.0 g苯乙烯于烧杯中,加入0.3 g 2,2′−偶氮二异丁腈,超声(频率30 kHz,后同)分散5 min。称取3.0 g聚乙烯吡咯烷酮(PVP)加到盛有66.7 g无水乙醇的烧杯中,超声分散5 min。将上述两种溶液混合后加入配有机械搅拌的四口烧瓶中,连接到反应装置中搅拌,通入高纯氮气除氧30 min后开始加热到聚合温度70 °C,反应24 h。

1. 2 PS微球的粗化

称取3.0 g PS微球于烧杯中,加入50 mL 1 mol/L浓硫酸[15],用玻璃棒搅拌使PS微球充分分散在浓硫酸中,超声1 h。然后用蒸馏水洗涤粗化液,直至PS微球表面无游离(通过BaCl2检测)。以6 500 r/min离心30 min,将上层清液倒出,加入去离子水清洗后离心,重复多次,直至离心后的清液呈中性。

1. 3 PS微球敏化

将粗化后的PS微球加到50 mL敏化液[V(20 g/L SnCl2)∶V(20 mL/L HCl)= 1∶1]中,超声1 h后离心分离,用去离子水清洗,重复离心清洗5 ~ 6次至溶液呈中性。粗化后的PS微球表面带有负电荷,能有效吸附Sn2+,多次清洗以去除吸附不牢固的Sn2+。

1. 4 PS微球活化

将敏化后的PS微球加到50 mL氯化钯活化液[V(1 g/L PdCl2)∶V(20 mL/L HCl)= 1∶1]中,超声1 h后离心分离,用去离子水清洗,重复离心清洗5 ~ 6次至溶液呈中性,40 °C烘干后研磨备用。吸附在PS微球表面的Sn2+将Pd2+还原为Pd单质颗粒吸附在微球表面,形成催化活性位点,能有效催化镍离子在微球表面的沉积。

1. 5 PS微球化学镀镍

将前处理后的PS微球(如无特别说明,装载量为1 g/L)分散在化学镀液(含主盐C4H6O4Ni·4H2O 0.08 ~ 0.14 mol/L、配位剂EDTA-2Na 0.06 ~ 0.12 mol/L、还原剂N2H4·H2O 0.13 ~ 0.58 mol/L和CH3COONa 0.17 mol/L,pH = 11)中[16],磁力搅拌,在不同温度下反应1 h,随即进行离心,然后去离子水洗涤,直到上清液呈中性,40 °C真空干燥。

1. 6 表征与性能测试

采用荷兰帕纳科公司的X’Pert Pro型X射线衍射仪(XRD)、捷克泰思肯贸易有限公司的TESCAN VEGA 3 SBH型扫描电镜(SEM)和布鲁克公司的QUANTAX型能谱仪(EDS)分析镀层的物相结构、微观形貌和元素成分。

诱导时间是指从前处理过的PS微球加入镀液之后到镀液开始变黑的时间,反映了化学镀反应引发速率的快慢。增重量∆m是诱导时间前后PS微球的质量变化:化学镀镍前先称PS微球质量,化学镀镍后用去离子水和无水乙醇洗涤微球,真空干燥后再称质量。

2 结果与讨论

2. 1 PS/Ni复合微球的物相

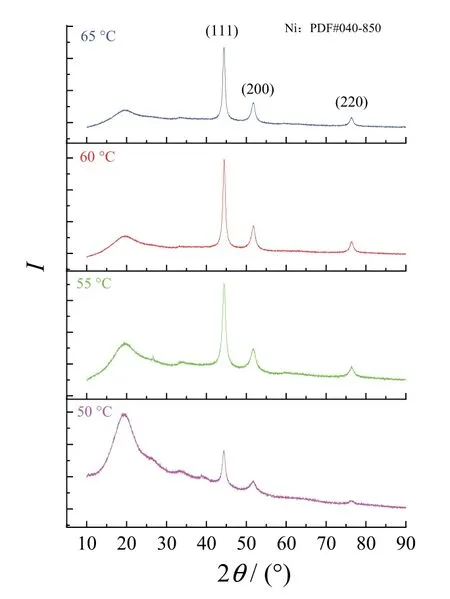

从图1可见,在2θ = 44.5°、51.8°和76.3°分别出现了Ni(PDF#040-850)衍射峰为(111)、(200)和(220)晶态特征峰,说明在PS/Ni复合微球表面形成镍晶体镀层,且Ni的衍射峰出现宽化,说明镀层晶粒细小。由谢乐(Scherrer)公式D = kλ/(βcosθ)(其中D为晶粒垂直于晶面方向的平均厚度;k为Scherrer常数;β为衍射峰半高宽度;θ为衍射角;λ为X射线波长)计算得到镍的平均晶粒度为113 nm。当化学镀镍温度为50 °C时,Ni的衍射峰强度较低,且位于20.0°左右的非晶态碳的峰较高。随着化学镀镍温度升高,Ni的衍射峰强度逐渐升高,且C峰逐渐降低(C为微球主要成分),说明镀层越来越致密,越来越厚。结合图2可知,镀层金属为纯镍,不含其他杂质。少量O缘于PS/Ni微球暴露于空气中时Ni表面发生轻微氧化。

2. 2 温度对PS/Ni复合微球微观形貌的影响

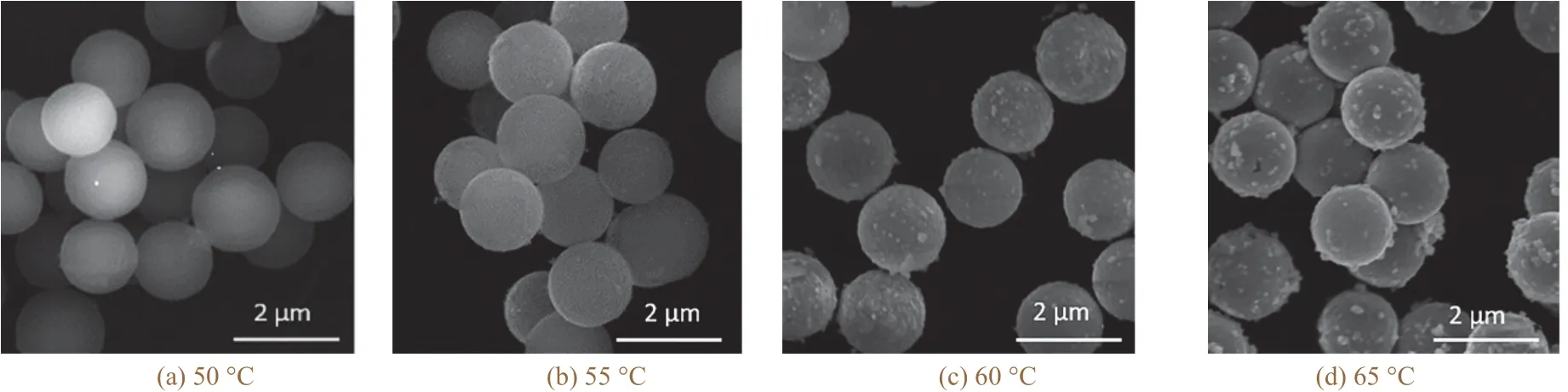

在固定化学镀液组分(C4H6O4Ni·4H2O 0.12 mol/L,EDTA-2Na 0.10 mol/L,N2H4·H2O 0.38 mol/L)的条件下,从图3可见化学镀温度为50 °C时,微球表面整体较为光滑,仅有少许非常薄的镍层覆盖在微球表面,未能完全包覆整个微球,这是因为达不到化学镀镍反应所需温度,反应较为缓慢,镍粒子沉积较为困难。温度为55 °C时,镍层完全包覆了微球表面,且光滑、无凸起。60 °C时虽然微球被镍镀层完全包覆,但由于温度较高,镀镍层比较粗糙,且出现了微小的凸起。65 °C时微球仍能被镍镀层完全包覆,但由于温度更高,镍镀层十分粗糙且表面有较大颗粒,由于镍具有较强的磁性,复合微球容易发生团聚。

图1 不同化学镀温度下所制PS/Ni复合微球的XRD谱图Figure 1 XRD patterns of PS /Ni composite microspheres prepared by electroless plating at different temperatures

图2 PS/Ni复合微球的EDS谱图Figure 2 EDS spectrum of PS/Ni composite microspheres

图3 温度对PS/Ni复合微球表面形貌的影响Figure 3 Effect of temperature on surface morphology of PS/Ni composite microspheres

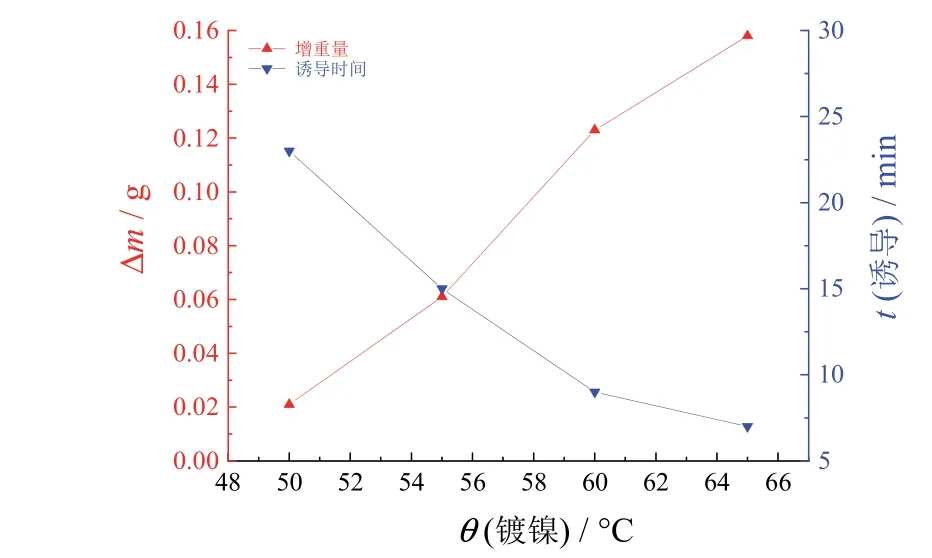

从图4可知,随着化学镀镍温度升高,化学诱导时间逐渐缩短,且增重量逐渐增加。温度升高为化学镀镍反应提供了更多能量,加剧分子热运动,使镀镍反应可以快速发生,极大地缩短了化学诱导时间。

图4 化学镀诱导时间和增重量与温度之间的关系Figure 4 Correlation of induction time for electroless plating and mass gain with temperature

2. 3 主盐对PS/Ni复合微球的微观形貌的影响

在化学镀的过程中,主盐释放出金属阳离子,再与还原剂被催化活性物质氧化释放出的电子结合形成催化活性位点,便于金属粒子沉积在其上形成合金镀层。

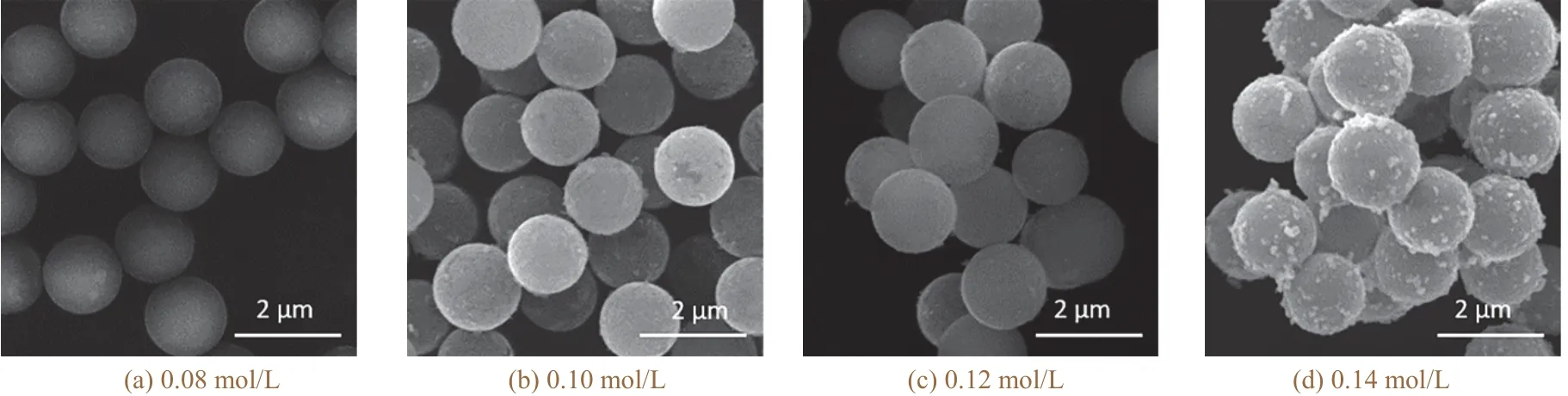

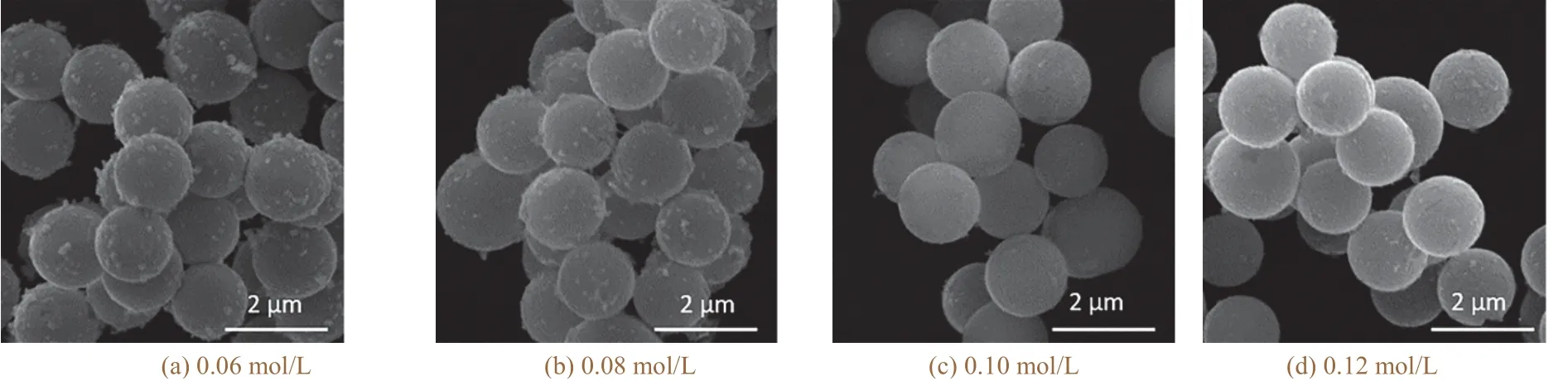

固定EDTA-2Na 0.10 mol/L、N2H4·H2O 0.38 mol/L、温度55 °C的条件来考察主盐的影响。从图5可见,当主盐浓度为0.08 mol/L时,微球表面上只有非常薄的镍镀层,且镍层不连续,化学镀镍过程难以进行。当主盐浓度达到0.10 mol/L,微球表面基本上被镍层包覆,但较薄,且仍然存在未被包覆的区域。当主盐浓度为0.12 mol/L时,微球被表面镍层完全包覆,光滑平整。但当主盐浓度为0.14 mol/L时,虽然微球被镍层完全包覆,但表面变得粗糙,且有微小凸起,复合微球有明显的团聚现象。

图5 主盐浓度对PS/Ni复合微球表面形貌的影响Figure 5 Effect of concentration of nickel salt on surface morphology of PS/Ni composite microspheres

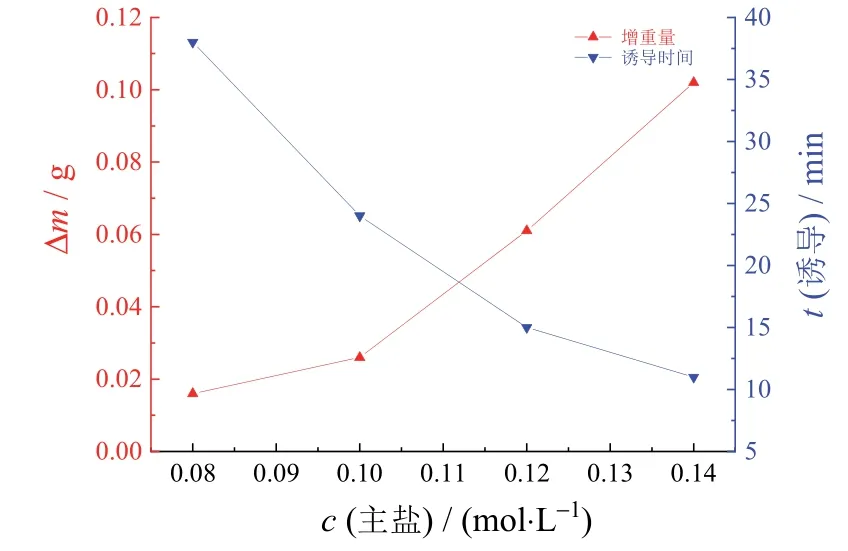

从图6可知,当主盐浓度较低时,大部分镍离子与配位剂结合成较为稳定的配合物,极大程度地减少了游离镍离子的数量,化学镀的引发速率较低,化学镀镍反应进行得较为缓慢,增重量小,对应化学镀的沉积速率较低。随着主盐浓度增大,镀镍反应速率加快,诱导时间逐渐缩短,增重量逐渐增大。

图6 化学镀诱导时间和增重量与主盐浓度之间的关系Figure 6 Correlation of induction time for electroless plating and mass gain with concentration of nickel salt

2. 4 配位剂对PS/Ni复合微球微观形貌的影响

配位剂的主要作用是与金属镍离子结合,形成较为稳定的配位体,以减少游离镍离子,防止其产生沉淀或发生水解。配位剂能有效控制金属氧化还原反应的电位差,进而控制化学镀沉积速率。解离系数是衡量配位剂配位性能的重要参数:解离系数越大的配位剂与镍离子的配位能力越强,化学镀速较慢;而解离系数小的配位剂易导致化学镀不稳定而分解失效。本文采用的EDTA-2Na是一种解离系数较大的配位剂。

在C4H6O4Ni·4H2O 0.12 mol/L、N2H4·H2O 0.38 mol/L、温度55 °C的条件下探讨配位剂的影响。从图7可见,当配位剂浓度为0.06 mol/L时,微球被镀镍层完全包覆,配位剂对镍粒子的配位能力有限,镀层表面存在许多颗粒状微小凸起,且复合微球团聚严重。当配位剂浓度为0.08 mol/L时,复合微球表面粗糙程度有所下降,表面颗粒明显减小,团聚现象仍然比较明显。当配位剂浓度为0.10 mol/L时,微球表面十分平整光滑,无微小凸起,分散性也得到明显改善。当配位剂浓度为0.12 mol/L时,微球的分散性更好,且表面光滑平整、无凸起。

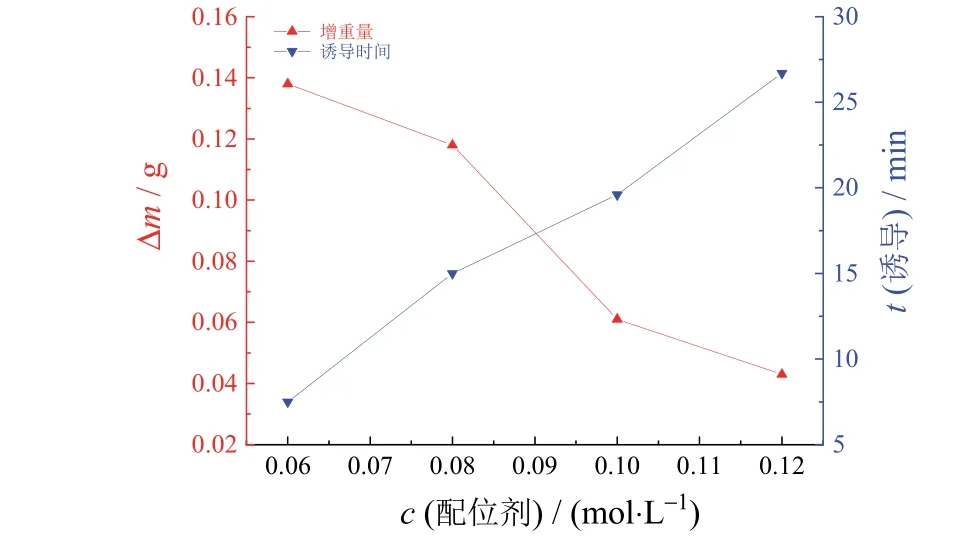

从图8可见,当配位剂浓度较低时,化学镀诱导时间较短,且增重量较大;随着配位剂浓度增加,化学镀诱导时间有所延长,且化学镀速率明显变缓,增重量也逐渐减小。原因是乙二胺四乙酸根会与镍离子

图7 配位剂浓度对PS/Ni复合微球表面形貌的影响Figure 7 Effect of concentration of coordination agent on surface morphology of PS/Ni composite microspheres

配位,镍离子的沉积必须要挣脱乙二胺四乙酸根离子的束缚。当乙二胺四乙酸根离子浓度较低时,镍离子受到的束缚较小,有利于化学镀的引发和镍离子的沉积;随着乙二胺四乙酸根离子浓度增加,镍离子受到的束缚度增大,导致化学镀引发过程较慢和镍离子的沉积较慢,复合微球表面形貌光滑平整。

图8 化学镀诱导时间和增重量与配位剂浓度之间的关系Figure 8 Correlation of induction time for electroless plating and mass gain with concentration of coordination agent

2. 5 还原剂对PS/Ni复合微球微观形貌的影响

还原剂主要为金属镍的沉积提供电子,当它被微球表面具有催化活性的位点氧化时,电子与镍离子结合形成镍层沉积在微球表面。

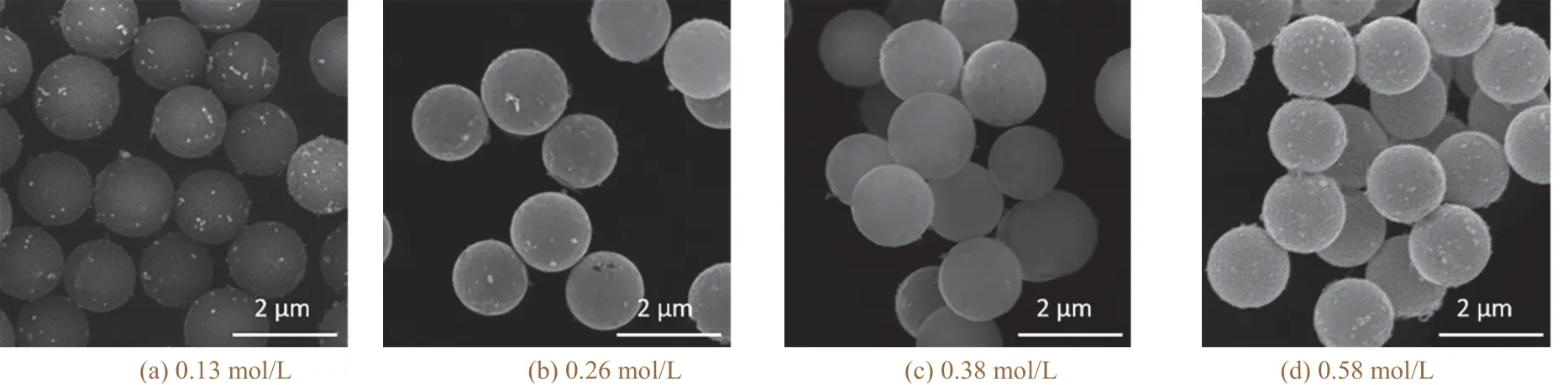

固定C4H6O4Ni·4H2O 0.12 mol/L、EDTA-2Na 0.10 mol/L、温度55 °C的情况下从图9可见,当还原剂的浓度为0.13 mol/L时,在微球表面形成了许多细小的镍颗粒,呈弥散分布状,成为后续镍离子沉积的形核位点。还原剂浓度达到0.26 mol/L时,镀镍层较为完整地包覆微球表面,还原剂浓度较低,化学镀镍反应较慢,镀层表面平整光滑,但仍存在未完全包覆的孔洞。还原剂浓度达到0.38 mol/L时,微球表面镀层覆盖完整,且平整度高,无凸起。当还原剂浓度为0.58 mol/L时,微球表面镀层包覆完全,但是由于还原剂浓度高,化学镀镍反应较快,镀层表面比较粗糙,且有微小的凸起。

图9 还原剂浓度对PS/Ni复合微球表面形貌的影响Figure 9 Effect of concentration of reducing agent on surface morphology of PS/Ni composite microspheres

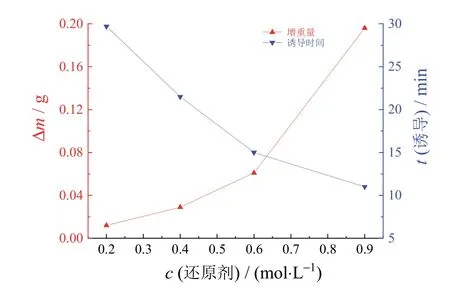

从图10可知,还原剂浓度较低时,化学诱导时间较长,且增重量较小,随着还原剂浓度升高,被催化活性物质氧化后释放出的电子浓度也逐渐升高,镍离子与电子结合后的沉积加快,致使化学镀镍反应加快,化学诱导时间大大缩短,增重量逐渐增大。

2. 6 装载量对PS/Ni复合微球微观形貌的影响

图10 化学镀诱导时间和增重量与还原剂浓度之间的关系Figure 10 Correlation of induction time for electroless plating and mass gain with concentration of reducing agent

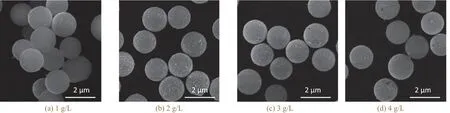

固定C4H6O4Ni·4H2O为0.12 mol/L,EDTA-2Na为0.10 mol/L,N2H4·H2O为0.38 mol/L,温度为55 °C,从图11可知装载量为1 ~ 4 g/L时,复合微球具有较好的分散性,且表面平整光滑,整体比较规整,说明装载量在这个范围内时,化学镀液相对比较稳定,但随着装载量增加,复合微球表面镀层的缺陷逐渐显现。装载量为1 g/L时,复合微球表面镀层均匀、平整、致密。随着装载量增大,镀层表面出现微小的孔洞,且比较粗糙。当装载量达到4 g/L时,镀层的孔洞较大,数量较多,镀层的厚度也有所下降。

图11 装载量对PS/Ni复合微球表面形貌的影响Figure 11 Effect of loading capacity on surface morphology of PS/Ni composite microspheres

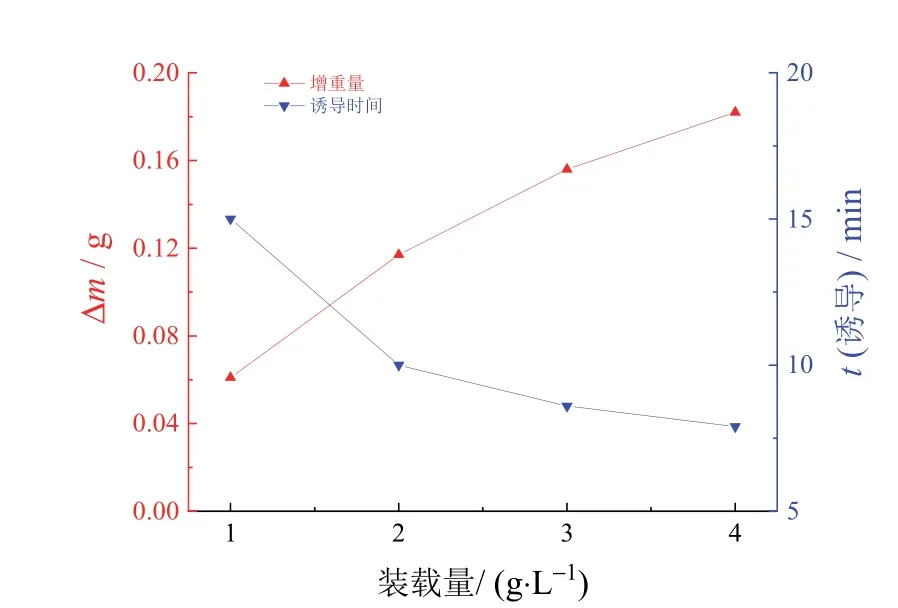

从图12可知,随着装载量增加,诱导时间逐渐缩短,化学镀镍反应稳定进行,增重量逐渐增大,但是增重量的增大速率赶不上装载量的增加速率,导致复合微球表面逐渐包覆不完全,出现较多的孔洞缺陷,由于装载量增加会导致镀液中催化活性位点增多,镍离子沉积速率加快,因此镀层表面变得更为粗糙,平整度下降。

图12 化学镀诱导时间和增重量与装载量之间的关系Figure 12 Correlation of induction time for electroless plating and mass gain with loading capacity

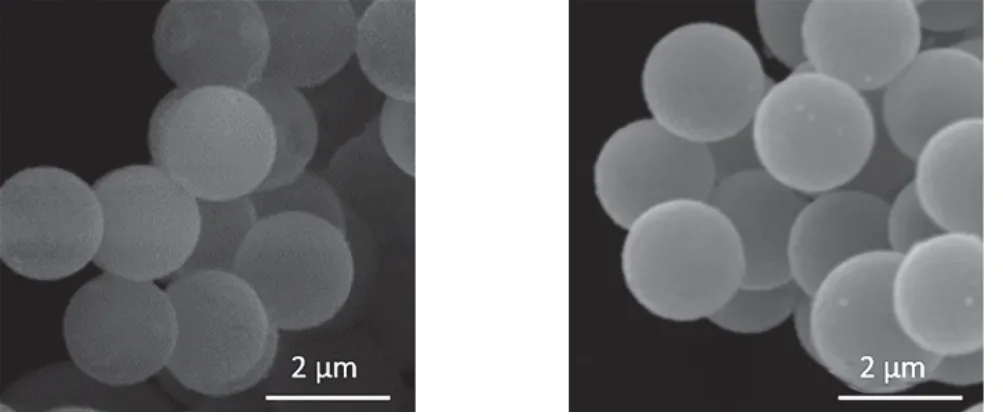

2. 7 最佳工艺条件下制备出的PS/Ni复合微球

综上所述,PS微球化学镀镍的最佳工艺条件为:C4H6O4Ni·4H2O 0.12 mol/L,EDTA-2Na 0.11 mol/L,N2H4·H2O 0.38 mol/L,CH3COONa 0.17 mol/L,装载量1 g/L,温度55 °C。从图13可见,此条件下所制PS/Ni复合微球表面光滑,无凸起。

3 结论

采用水合肼作为还原剂,在PS微球表面通过化学镀镍制得PS/Ni复合微球。镀镍反应比较温和,所制镀镍层光滑平整,致密均匀。

图13 最佳化学镀镍条件下所得PS/Ni复合微球的表面形貌Figure 13 Surface morphologies of PS/Ni composite microspheres prepared under optimized electroless plating conditions