壳舾涂一体化造船模式在小船厂的应用

杨良德

摘 要:壳、舾、涂一体化现代造船模式已经是非常成熟的船舶建造模式。但在某些小型船厂应用此模式,船厂还需要进行多方面的转变和改进。本文将在船厂实施此模式期间对船舶建造流程和船厂管理的转变、改进和实施效果做了简单的总结和分析,以供同行参考。

关键词:壳舾涂一体化;小型船厂;应用

中图分类号:U671 文献标识码:A 文章编号:1006—7973(2021)01-0103-03

壳舾涂一体化建造模式(Integrated Hull Construction, Outfitting and Painting ,简称IHOP),它由美国造船行业首先提出,这一模式在引入日本后得到了进一步的发展和完善。1995年,我国船舶行业有组织地在骨干造船企业推进转变和建立这种造船模式。其内涵是:以统筹优化理论为指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳、舾、涂作业在空间上分道,时间上有序,实现设计、生产、管理一体化,均衡、连续地总装造船[1]。

1壳舾涂一体化建造模式与传统建造模式的对比

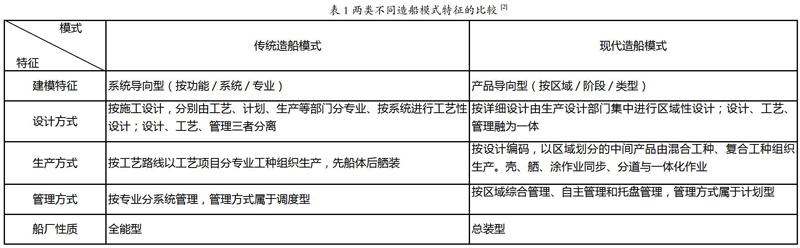

目前部分小船厂的建造模式仍然采用的是传统的整体建造方式,而在大型船厂已经广泛普及运用了代表现代模式的壳舾涂一体化建造。那么这两种模式有多大的区别呢?下表是业界对两种模式优缺点做的一个对比。通过对比我们可以看出转变建造模式需要船厂全方位的改革和转变。

2壳舾涂一体化建造模式在小船厂的应用

在小船厂实施壳舾涂一体化建造模式,个人认为船厂需要在以下几点做出转变和改进。

2.1编制建造方针[3]

传统建造模式下通常是没有编制建造方针的,只需按工艺路线以工艺项目分专业、工种组织生产,先船体后舾装就行了。而现代模式在设計时就类似一个将船舶先分解、再组合的建造过程,为此就必须预先编制建造方针,将项目的建造过程描述清楚,且对关键作业制定明确的工艺方案。

根据设计部门提供的基础资料如:技术规格书、总布置图、型线图、典型剖面图等信息,结合船厂实际可用的设备、场地等综合考虑确定船舶的建造方式方法,确定船体分段划分、总段划分、分段建造、预舾装范围、总段合拢、船体合拢的初步方案。

随着生产设计的深入,信息的逐步完整,进一步细化各专业、各个生产阶段的生产工艺流程和施工要领,并编制建造节点及明确各部门的工作方针。

2.2深化生产设计

详细设计告诉我们造什么样的船,生产设计则是告诉我们怎样造船,在详细设计的基础上结合建造方针,通过3D建模的方式在电脑里虚拟的将船舶建造出来。因此生产设计在实现系统的功能完整性、布局的合理性,还需要综合考虑生产工艺的便利性。生产设计不仅能输出生产所需的各种清单信息、图纸文件,还能借由虚拟造船过程(3D建模)规划出生产顺序、输出工艺技术文件和更细化、更优化的船体分段划分、管道系统进行分解或模块化组合。现代生产设计已经把“造怎样的船”与“怎样造船”[4]融为一体了,从而告诉我们怎样才能更优化的建造这艘船。

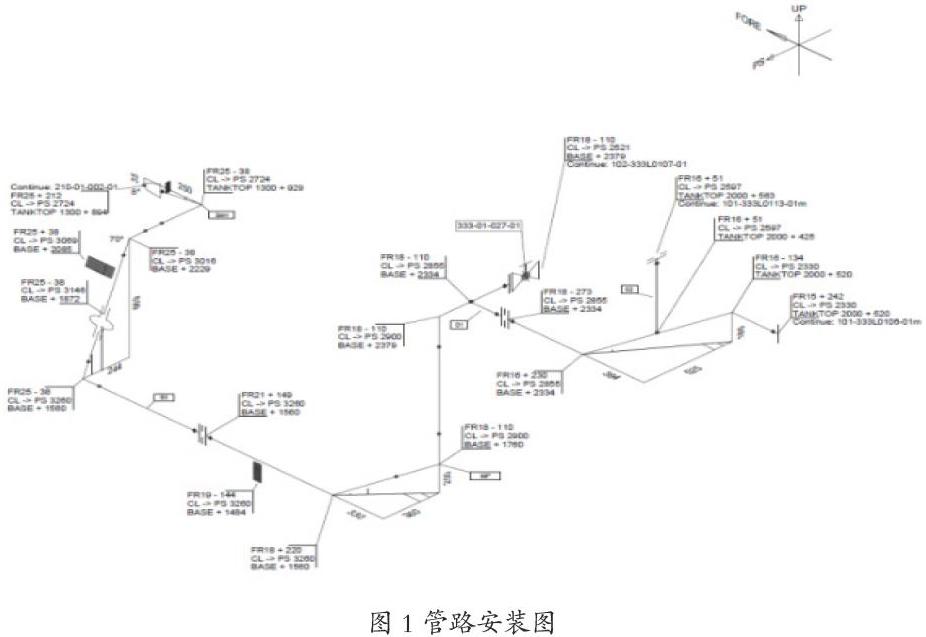

尽可能地在3D模型里将所有需要动火作业的系统、工程创建完整尽可能地提供详细的图纸、清单,减少生产部门的工程准备工作量和缩短准备周期。例如在输出管路安装图的同时,提供分段管道的布置图和分段管路布置3D视图,使安装工人有更直观和清晰的视图以便规划管道的安装顺序,提高安装效率和精度,这一点对壳舾涂一体化模式尤为重要。

传统建造模式下通常是没有编制建造方针的,只需按工艺路线以工艺项目分专业、工种组织生产,先船体后舾装就行了。而现代模式在设计时就类似一个将船舶先分解、再组合的建造过程,为此就必须预先编制建造方针,将项目的建造过程描述清楚,且对关键作业制定明确的工艺方案。

根据设计部门提供的基础资料如:技术规格书、总布置图、型线图、典型剖面图等信息,结合船厂实际可用的设备、场地等综合考虑确定船舶的建造方式方法,确定船体分段划分、总段划分、分段建造、预舾装范围、总段合拢、船体合拢的初步方案。

随着生产设计的深入,信息的逐步完整,进一步细化各专业、各个生产阶段的生产工艺流程和施工要领,并编制建造节点及明确各部门的工作方针。

2.3完善项目计划和工程准备

旧建造模式下一个项目通常只有主节点计划,新模式对生产活动之间的有序、协调的要求更高,对物资材料的供应时间节点更为复杂,为此必须编制一个全面的分层计划体系以综合和协调各部门的各种活动的项目计划。

运用Primavera P6 项目管理软件编制项目计划。计划的结构划分为里程碑计划、详细计划两个层次和五个部分。计划从项目筹备开始到项目交付,对公司的各相关职能部门和整个建造流程都编制了详细的时间节点和人力资源计划。通过分析和平衡人力资源、关键设备的负荷,进一步调整和优化公司、项目和生产计划。

工程准备部以计划为基础为每一项生产活动创建一个包含作业范围、开始日期、完成日期、图纸、清单、工时等信息的工作包,从而为实施托盘管理模式奠定基础,并根据项目计划提前两周下达给生产部门。生产部门在此基础上可以进一步编制细化到班组的日程计划,日程计划是实现生产均衡、连续有序进行的基础。

采购物流部门应以项目计划为基础编制采购计划,工程准备应及时提供材料清单,并在下达工作包前检查物资、材料的可用情况。

2.4转变生产模式

传统造船模式是在一个整体的建造胎架上进行船体的组装建造,船体完成后再开始进行舾装作业。它将生产空间局限在了这个整体胎架的范围内,即便是有充足的人力资源也无法扩展作业面,因此造成了其建造周期相对较长和对建造场地要求更高的缺点。而新的建造模式是将船体合理的划分为若干个总段、分段,这些分段、总段的外形尺寸相对于整个船体来说就小多了,因此对建造场地空间的要求也就小些,从而能更灵活的选择和安排建造场地和同时建造多个总段,这样就扩展了作业空间。传统建造模式下先船体后舾装的模式将转变为以船体为基础的前提下尽可能早的实施预舾装,这样会极大的改善舾装的作业环境、降低作业难度,如将高空作业地面化,封闭空间开放化。提前完成的预舾装工作量就是缩短了后期总舾装作业相应的工期,所以预舾装率越高就越能缩短建造周期。

传统造船模式只需考虑整船下水搬运这一问题,但壳舾涂一体化模式下的分段、总段建造和船体合拢作业都必须首先解决起重能力的问题,因此要对分段翻身、运输、总段合拢和船体合拢所需的设备、工艺制定具体的方案。

老式托架只解决了总段的运输问题,没有考虑更多的功能。在船体合拢时需要在每个总段底部安装2排共20个顶墩用于千斤顶顶升受力点,还要花费较高的成本外租重型吊车,用于合拢时总段纵向和横向移动。在经过计算论证后我们设计了新式托架,实现了利用分段运输平板车进行船体合拢的新工艺,免去了制作、安装、拆除顶墩的额外作业和租赁吊车,平板车合拢相较使用液压千斤顶顶升、移位更安全、高效和经济。

3壳舾涂一体化建造模式应用的效益

壳舾涂一体化建造模式的优点体现在建造的各个阶段,如改善施工环境、降低劳动强度、改变作业形式、提高产品质量,工序前移同步作业,扩大作业面,缩短建造周期。下面以我们公司建造ASD 3010全回转拖轮船型为列作比较(见表2)。

在船厂船台、船坞总是关键性的基础设施,是受到各种条件限制而无法或很难快速增加它们的数量的。所以缩短单个项目的占用时间就能提高它的周转率从而提高年产量,更短的交货周期也是船厂的竞争优势。表中可以看出,通过在船体建造过程当中实施预舾装从而提前完成50%的舾装工作,在船体完工后完成剩余的50%,相当于用传统模式70%的工期去完成50%的工作量,而产量则可以提高1.2倍。

4结语

从公司的实践得出,通过建造模式的转变将带动船厂各个环节的变革,促使船厂向现代化制造工厂转变。也为船厂下一步升级到模块化、数字化、绿色造船打下基础。

参考文献:

[1]黄浩 .船体工艺手册 [M] .国防工业出版社,2013.

[2]应长春.船舶工艺技术 [M] .上海交通大学出版社,2013.

[3]林坤,宗晓春,李湘,邢平.船舶建造方针编制要求 CB/T 3801-2013 [Z].中国船舶工业综合技术经济研究院出版, 2014.

[4]黄广茂.造船生产设计 [M]..哈尔滨工程大学出版社,2018.