铁罐加废钢提高废钢单耗生产实践

李维华,林致明

(福建三宝钢铁有限公司技术中心,福建 漳州 363000)

随着国家对环保工作和钢铁去产能地不断推进,钢铁企业的生产成本不断增加,面对不断增加的生产成本,钢铁企业必须不断地对标挖潜、降本增效以提高企业自身的市场竞争力。提高转炉废钢比、降低铁水消耗是降低炼钢金属料成本的关键,随着我国供给侧改革的不断推进,钢铁行业深入推进取缔中频炉、“地条钢”,促进废钢采购成本的回落,提升废钢比、优化金属料入炉结构、降低铁水比,该行业具有巨大的成本挖掘空间。废钢比的大小决定着冶金企业能耗和能源利用率的高低,废钢比的提升既有利于保护资源,又有利于节约能源、减少环境污染[1-4]。

炼钢厂为降低生产成本不断开展节铁增钢工作,也在通过逐步提转炉废钢比的方法,从而达到降低生产成本的目的,但是由于受炼钢自身条件的影响,如废钢斗容量有限,配废钢过程废钢卡斗现象频繁等情况出现,转炉废钢比始终得不到明显提高。为提高废钢比,更好地推进节铁增钢工作,炼钢厂探索了铁水罐加废钢增加废钢消耗的新工艺,间接提高了转炉废钢比[5-8]。

1 工艺研究路线

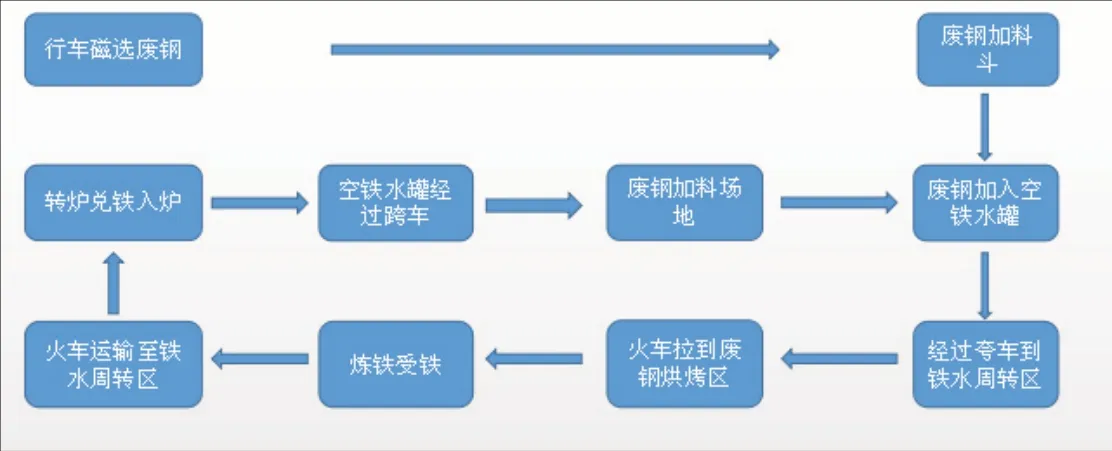

在不影响正常的生产运行以及提高废钢加罐效率的前提下,炼钢厂根据现有厂房布局,匹配合理的铁罐加废钢工艺,其工艺路线如图1所示。

图1 主要工艺流程

2 废钢料型的选择

废钢料型的选择主要考虑后期废钢预热效果、效率以及铁罐受铁后废钢的融化情况,考虑到重型废钢在受铁后难以快速融化容易造成粘罐现象,所以废钢料型主要以轻薄料、钢筋和轧钢废材为主,废钢的技术要求见表1。

表1 废钢外形尺寸及化学成分要求

3 铁罐加入废钢量的确定

3.1 确定铁罐加入废钢量的第一阶段开展情况

在铁水罐内加废钢开展初期,未对废钢进行预热,废钢加罐根据炼铁炉内铁水温度的高低进行选择性地开展铁罐内加废钢,结果见表2。从表2可看出在开展铁罐加废钢的第一阶段,每罐废钢加入量控制在600kg~1650kg,高炉出铁温度在1432℃~1482℃,铁水倒炼钢的入炉温度在1235℃~1357℃,铁罐未出现粘罐的现象。表2数据说明当废加入量≤1650kg/罐,出铁温度≥1432℃时,铁罐内的废钢融化较好,未出现粘罐现象,入炉铁水能满足正常的转炉冶炼生产。

表2 第一阶段开展情况

3.2 确定铁罐加入废钢量的第二阶段开展情况

在铁罐加废钢开展的第二阶段提高了单罐废钢加入量,开展情况见表3。从表3可看出第二阶段单罐废钢加入量控制在1840kg~2460kg范围内,高炉出铁温度在1432℃~1485℃,铁水到炼钢入炉温度在1191℃~1347℃。在第二阶段开展过程中废钢加入量提高后,出现了废钢未完全融化、粘罐等现象。从数据分析认为当废钢加入量≥2000kg,铁水温度≤1440℃时,极有可能出现废钢融化不完全、粘罐等现象。

表3 第二阶段开展情况

3.3 铁罐加入废钢量的确定

从第一、第二阶段开展结果看,在废钢未预热的情况下,单罐废钢加入量≤2000kg,出铁温度≥1440℃,才能确保废钢的完全融化,避免粘罐情况出现。而在实际生产组织过程中,在废钢加罐前无法准确预知出铁温度,为确保每一次加罐后不出现粘罐现象,单罐加废钢加入量应控制在1500kg以内。

3.4 铁罐加废钢预热后对炼钢废钢单耗的影响

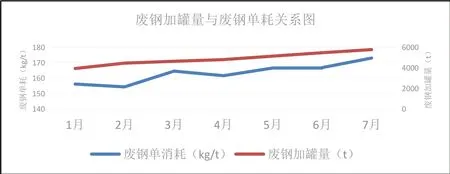

2020年1月~7月,随着炼钢厂铁罐加废钢预热工作的不断开展,铁罐加废钢量稳步提升,具体情况如图2所示。随着废钢加罐量的增加,炼钢加废钢单耗也在逐步上升到吨钢170kg以上,说明铁罐加废钢工作的开展间接提高了转炉废钢比。

图2 废钢加入量与废钢单耗的关系

4 结论

(1)目前炼钢铁罐加废钢不预热工艺,如果加罐废钢未能进行加热,单罐废钢加入量应控制在1.5t内才能避免废钢融化不完全造成的粘罐现象。

(2)铁罐加废钢不预热工艺的开展能间接提高转炉废钢比,有效改善炼钢经济技术指标。