人工智能技术在脱硫智能供浆控制系统中的应用与研究

文_陈晓雷 毛国明 高峰 吴长生 谢勇

1.福建龙净环保股份有限公司 2.华能国际电力股份有限公司玉环电厂

燃煤电厂脱硫吸收塔烟气反应是一个大滞后、慢动态的典型化工过程,锅炉负荷及烟气量、煤质中硫份、烟气温度、烟尘浓度、吸收剂品质等参数的动态变化,需要实时给出精准的供浆量,过低容易造成排放口SO2浓度超标,过高则导致物料成本上升,这给脱硫供浆控制系统带来了很大挑战。

常规供浆系统是基于pH 值的PID 控制,它以吸收塔浆液pH 值与预设目标值之间的偏差进行固定比例P、积分I 和微分D 的策略调整。此方式被广泛应用并沿袭至今,但pH值的测量带有较为明显的滞后和失真特性,将严重限制控制效果。

目前国内外已经开展了多种燃煤电厂脱硫优化控制研究。一些电厂通过湿法烟气脱硫吸收塔浆液和石膏工艺参数进行优化,以降低系统运行风险。国家电投集团河南电力在某百万机组的湿法烟气脱硫石灰石供浆控制器上,以排放口SO2浓度为被控量,通过改进的串级前馈反馈控制策略,实现了石灰石供浆的最优化控制。该试验研究虽然取得了一些成果,但主要还是基于PID 优化加预测控制补偿的方式,缺乏对脱硫工况特性的深入挖掘,无法实现精准闭环控制。

本文提出了新型脱硫供浆智能控制系统,应用人工智能技术,从影响烟气SO2脱除的各种工况历史数据中找寻本质关联,将传统pH 值控制的机理稳定性和排放口SO2浓度控制的实时安全性进行有效结合,成功在玉环电厂应用并取得良好的节能控制效果。通过投运前、后运行数据的统计和分析发现,系统可以有效解决脱硫工艺存在的大滞后和慢动态时变特性,避免了因PID 供浆调节造成的排放口SO2浓度大幅波动或手动供浆造成的人力、能源和物料的浪费,具备良好的实用价值。

1 脱硫工艺简介

根据《火电厂大气污染物排放标准》(GB13223-2011),二氧化硫排放浓度不能大于35mg/Nm3,是重要的环保考核指标之一。国内燃煤电厂脱硫工艺以湿法为主,市场占有率达到80%以上。它主要采用石灰石-石膏法,通过公共的石灰石制粉系统制成石灰石浆液,通过供浆系统将其输送到吸收塔,在吸收塔内通过喷淋雾化使其与烟气接触,从而达到脱硫的目的。供浆系统具有浆液调节阀,控制流入吸收塔的浆液流量大小,最终控制吸收塔pH 值和脱硫效率。

2 脱硫供浆智能控制系统

2.1 原理概述

本文所述系统,针对湿法脱硫工艺的复杂性,特别是大机组大容量大滞后的特点,利用机器学习等人工智能技术,建立数据驱动控制方案。以排放口SO2浓度为控制指标,根据运行参数、pH 值、物料平衡等动态参数的深入分析,建立持续优化的动态控制模型,实现脱硫浆液量自动控制,降低能源、物料的消耗。

2.2 技术路线

2.2.1 数据采集与处理

为了实现脱硫智能供浆,达成排放口SO2浓度的闭环控制,系统必须具有与DCS 实现双向、安全的通信功能。DCS 系统在空闲卡槽插入LC通讯卡,增加RS485 转换232 双向通讯器与人工智能服务器通讯。DCS 组态数据采集点,采用MODBUS 协议实现双向通讯协议。通过Ocation DCS 控制器LC 卡→RS485转232 通讯双向转换器与人工智能服务器通讯,进而完成模型训练和推理。

2.2.2 模型建立与接入

本文所论述的基于数据驱动的智能控制系统,包括了基于长历史数据的精准控制模型和基于短历史数据的动态补偿模型。它以海量工况数据下排放口SO2浓度与浆液量的关联特性为依据,构建主控制模型,并结合分钟级时间序列的锅炉负荷等关键指标变化,进行动态控制补偿。通过工艺和数据特性的深度融合,解决脱硫工艺存在的非线性、滞后性和缓慢时变性,具有良好的鲁棒性。

(1)基于长历史数据的精准控制模型

数据质量决定了模型能力上限,但脱硫存在较为严重的数据质量问题。由于脱硫的存浆特性,使得溶液罐已有溶液的酸碱成分严重干扰新浆液见效的实时性和正确性。具体来说,前一时段供给的浆液大于烟气SO2脱除的量,多余浆液就遗留在溶液罐中,后续即便供给少量浆液或直接不供给,短期烟气SO2也会被遗留在溶液罐中的浆液脱除;反之问题同样存在。基于上述工艺特性,相当一部分历史工况数据对应的排放口SO2浓度和浆液量无法形成有效关联性,致使传统建模方案不尽人意。

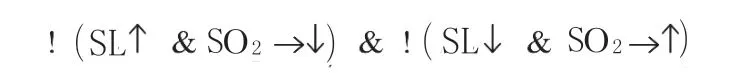

针对上述问题,本文创造性地提出了干扰数据识别方案,以程序判断调整浆液后一定时间窗口的排放口SO2浓度有无合理反应来定性数据质量,时间窗口2 倍于脱硫工艺滞后周期。以5min 为例,增加浆液后5min 排放口SO2浓度从上升状态转为平稳或下降,或者减小浆液后5min 排放口SO2浓度从下降状态变更为平稳或上升,即为合理反应。否则视为干扰数据进行剔除,其判定逻辑如下:

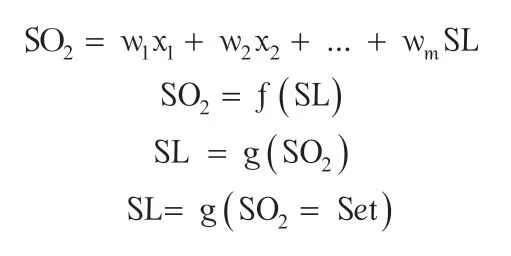

接着,以剔除干扰后的高质量历史数据为基础,选取锅炉负荷、入口SO2浓度、排放口SO2浓度、入口烟气量、浆液密度、pH 值指标等作为模型输入,对应的浆液量作为模型输出,应用多层神经网络BPNN 算法,构建不同工况下的细化分类结果,得到精准控制主模型g,其数学方程式如下:

(2)基于短历史数据的动态补偿模型

为了解决锅炉负荷和入口SO2短时快速升降导致排放口SO2浓度的剧烈波动问题,控制系统增加了优化补偿方案,选取分钟级时间窗口的历史锅炉负荷Boiler_load、入口SO2浓度SO2_in、排放口SO2浓度与目标设定值偏差SO2_out_gap 的时序数据作为模型输入,真实浆液量与主模型g 输出的预测浆液量偏差SL_gap 作为模型输出,应用动态时序网络RNN 算法,构建高变化工况下排放口SO2浓度偏差的浆液量动态补偿模型q,其数学方程式如下:

2.2.3 系统集成

通过在DCS上配置逻辑组态,系统输出的优化浆液值即可实时下发到DCS 执行单元。为确保系统接入后DCS 系统本身的安全性,应用了网络隔断和智能服务器USB 接口禁用等防护措施。然后通过在DCS 组态上设置接入开关,即可实现系统与DCS 之间的双向无扰切换,同时增设排放口SO2浓度目标值的输入框,方便运行人员根据实际需求进行灵活调整。

3 应用成效

3.1 系统投入运行,输出最优化浆液量

本文所述系统已在实际投入过程中达到了良好的效益。安全性上,系统降低了排放口SO2浓度的波动,小时均值标准方差下降30%以上,锅炉负荷段排放口SO2浓度可控制在设定值±5mg/Nm3,升降负荷段为±10mg/Nm3;经济性上,系统可在确保排放口SO2浓度满足环保考核要求下,实现石灰石消耗量的最小化。

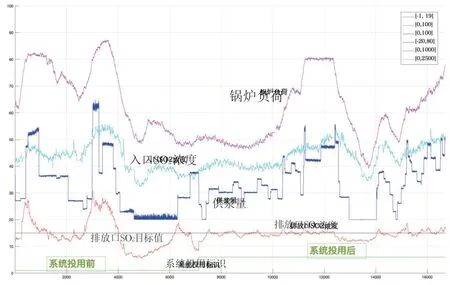

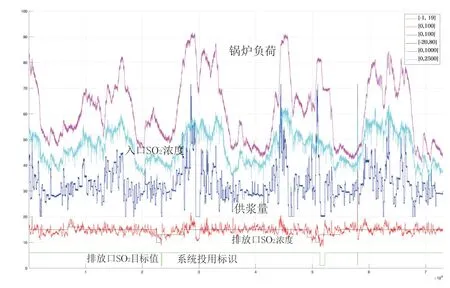

①投入和未投入使用系统,从对应的排放口SO2曲线可以明显看出,系统可以使排放稳定在目标设定值附近。如图1 所示。

图1 系统投入前后对比图

②锅炉负荷快速变化时段,系统同样能够快速应对,排放口SO2浓度始终稳定在目标设定值15 附近波动,均值为14.31mg/Nm3,标准方差为2.04,比投运前的标准方差下降30%以上。如图2 所示。

图2 系统投入效果图

3.2 优化浆液泵循环组合,降低设备电耗

通过深度神经网络等人工智能算法,在合理的时机推荐最优浆液循环泵组合,在吸收塔pH 值和环保指标在合理范围的情况下,尽可能降低设备电耗。

3.3 降低运行工作强度,实现无人值守

通过关键指标可视化和高亮显示,实时展现设备运行状态,为操作人员提供准确的判断依据。良好的控制品质实现了较大程度的机器代人,减轻了运行人员的工作强度,根据实际情况可适当降低人员数量。

3.4 系统产生的经济及社会效益

本文采集了系统稳定运行后,自2019 年10~11 月之间的二十多万条数据,经分析发现,系统投运后相较于投运前,脱除每公斤SO2的石灰石量减少0.12kg。如表1 所示。

表1 DPMA与DFT算法的性能比较

4 结论与建议

随着环保要求日趋严格,常规的控制系统无法满足机组脱硫装置的排放口SO2闭环控制需求。如何实现脱硫脱硝以及除尘系统安全、环保和经济效益,是具有实际意义的课题。

脱硫智能供浆控制系统通过实际接入DCS 脱硫控制一区,运用人工智能技术,实现了排放口SO2的高效闭环控制,既确保了排放达标,又实现了节能降耗,同时大大降低运行人员的劳动强度,是一次有意义的探索。系统采用的技术通用性强,同样适用于国内大部分地区的脱硫系统优化建设,具有良好的复制性。

人工智能还支持关键设备的故障诊断和节能优化,结合优化控制将形成覆盖电厂脱硫全过程的智慧管控平台,促进信息、设备和人力资源的开发利用,最终实现电厂安全、高效、绿色、低碳的发电。