冶金炉气体络合铁净化及源头消除脱硫废液的研究

徐 震

(山信软件股份有限公司莱芜自动化分公司,山东 济南 271104)

作为炼焦原材料的煤,其内含大量有机与无机硫化物,会在炼焦中,让硫化物被高温高压影响下,转变成硫化氢,混入冶金炉气体中。这种低品质冶金炉气体对于设备具有腐蚀性,在燃烧时还会产生影响环境的二氧化硫,而将其作为工业生产原料还会造成催化剂中毒,所以要在使用冶金炉气体前做净化处理。目前工业生产对于络合铁脱硫具有较强依赖性,值得对其详细剖析。

1 络合铁脱硫原理

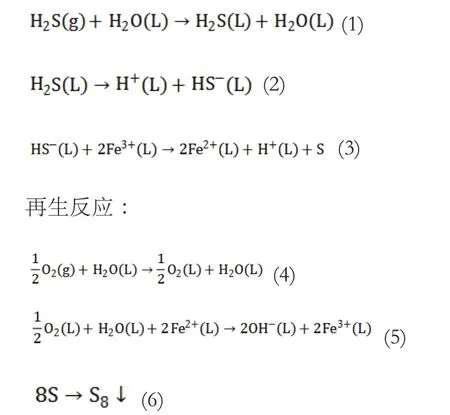

络合铁液相氧化脱硫技术,借助铁离子于液相中完成硫化氢氧化工作,让单质硫从液相中析出,并将产生物质硫黄进行回收一种新型脱硫工艺。其脱硫原理是借助碱性溶液,充分吸收H2S,将其转化成HS-,Fe3+(L)则负责将HS-氧化生成单质硫,而Fe3+(L)会被还原为Fe2+(L),而在生成过程中Fe2+(L)还会空气中含有氧气重新氧化成Fe3+(L),从而实现Fe3+(L)的再生[1]。主要反应可以总结为以下内容

吸收反应:

以上述内容,络合铁在进行脱硫反应时,铁离子对硫氢根氧化,而氧气则负责亚铁离子的氧化工作,从而有效避免当氧气被活化后,对硫氢根氧化,生成硫代硫酸盐,理论上可以完成合理副盐生成。

2 络合铁在冶金炉气体脱硫应用问题

2.1 应用价值

目前大多数企业对冶金炉气体脱除硫化氢,多借助PDS湿法脱硫技术完成,但是会脱硫过程生成大量副盐,需要定期打开装置,向外排放废液才能维持正常生产,但是这种方法会对企业带来较为严重后续处理问题,而且环保压力也会居高不下[2]。如果对冶金炉气体产生脱硫废液采用制酸方法处理,前期设备投资较高,也存在设备会被酸液造成严重腐蚀,需要在设备上投入额外成本。同时,稀酸销售、运载等成本支出也是企业需要考虑到实际问题。同样,如果利用提盐方式处理酸液,同样也会存在提取无机盐缺少有效营销出路。在这种发展背景下,各类企业开始将注意力转向络合铁脱硫装置,从源对头上对脱硫废液问题彻底解决,从而避免冶金炉气体的净化脱硫废液处理困问题,在有效提升环保效益的同时,相比于当前应用技术也同样具备经济效益。

2.2 应用问题

2.2.1 应用常见问题

目前国内在络合铁生产中,不同供应商所使用配方存在差异。以2018年可查询信息,我国各类企业已经有五十余套冶金炉气体脱硫装置开始将络合铁将以往PDS催化剂代替使用,将氨作为碱源,或将钠碱作为后置脱硫装置都正在投入使用中。虽然在投入应用首月具有较强冶金炉气体净化效果,硫代硫酸盐产生含量也会不断下降,最后可以控制在每升10克范围内。可是,在长期使用却逐渐暴露诸多问题∶不断析出的盐结晶会让换热器发生堵塞现象,而熔硫釜也会出现同样问题;将氨作为碱源使用设备极易产生硫泡沫难以保证高效生产;使用钠碱的脱硫设备无法将副盐产生控制在合理范围内,需要向外排出大量废液;硫黄发生沉积;部分设备产生腐蚀[3]。

2.2.2 问题案例及分析

案例1:某企业的每年生产600千吨焦化装置,其脱硫系统使用低塔喷射再生,以板框对硫泡沫过滤,将硫膏送入制酸装置多个环节构成。目前正在使用脱硫系统通过两塔串联方式脱硫,单塔循环量为每小时400至500立方米。于2018年采用络合铁进行脱硫,在系统运行的前两个月具有较强净化效果,但是继续应用净化质量开始变差,让企业不得不增加更多络合铁用量。在正式投入使用后的两个月后,在设备内部发现溶液开始析出结晶,在2019年出现严重的结晶堵塞换热器现象,也可以在滤液中发现明显结晶,而对脱硫液进行取样,将其静置同样会出现结晶。将结晶碾碎,并使用80摄氏度热水充分溶解,结晶物可以全部溶解于水中,而且颜色为淡黄色,其余粉状物经过化验分析,大部分为硫黄,如图1所示。将溶解结晶采用组分分析,构成亚铁氰盐。同时,将采用挂片检测,溶液也具有较强腐蚀性,如图2所示。设备中产生结晶实际原因,主要是加入反应络合铁缺少足够稳定性,在液相中分解成没有任何脱硫能力亚铁氰化物,络合铁严重失活。继续分析,虽然在结晶中并没有过高硫酸盐含量,副盐总含量也处于一般状态,但对于设备仍然具有较强腐蚀能力,而产生腐蚀情况和络合铁缺少足够稳定性存在重要关系。

图1 硫黄结晶物

图2 硫黄结晶物

案例2:某市的炼焦制气企业,拥有每年110万吨焦化产能,对回收脱硫装置也可以达到每小时12万平方米,硫化氢浓度控制在每立方米4 g至7g,硫黄产量可达每天10至15吨,采用两级串联脱硫方法,第一级使用脱硫双塔的并联吸收,而第二级则是以单塔吸收脱硫。脱硫系统在2019年使用络合铁,第一级脱硫净化气体可以将硫化氢浓度控制在每立方米50mg以内,而第二级脱硫则可以将硫化氢浓度控制在每立方米20mg以内。但是在本装置运行半年后,因为脱硫液存在较为严重发泡,同时已经超过熔硫最大能力,企业选择停止继续使用络合铁,可是脱硫液生产副盐仍然可以保持在每升200g至230g。而且硫泡沫发虚情况较为严重,但没有出现外排废液现象。产生脱硫液发泡原因可能是装置缺少足够再生能力,实际应用公中,生成一千克硫黄只有4平方米空气。同时装置的熔硫能力一般,导致硫黄会在系统内逐渐累积。而系统焦油含量较高,导致络合铁实际应用效果较差,影响对冶金炉气体脱硫效果。

2.3 问题总结

如果络合铁缺少足够稳定性,将会造成脱硫液逐渐产生副盐,最后达到液相最大溶解度,析出结晶,案例1是催化剂缺少足够稳定性,成为副盐生产主要原因,而案例2则是再生产物不足,让副盐产生速度增加。使用氨法脱硫,络合铁相较于PDS,并没有足够焦油承受力,所以在脱硫液的煤焦油含量逐渐提升,游离氨含量也在升高时,出现硫严重泡沫发,也有发泡情况产生。现在络合铁在当前使用HPF的脱硫装置,缺少足够工艺匹配度,问题集中在循环液量无法维持生产、再生量不足、难以高效分离硫黄等问题,对于络合铁高效使用产生一定问题。部分装置在应用络合铁后会发生腐蚀情况,这是因为部分络合铁在生产时质量不佳,造成其稳定性相对差,容易生成大量副盐,加快对设备的腐蚀速度。虽然络合铁在实际应用中,在处理冶金炉气体脱硫具有明显效果,可以有效避免产生影响企业生产的脱硫废液,但是在络合铁选择中仍要优选具有较强稳定性,提升脱硫效率[4]。同时,也要对原料气焦油含量进行控制,确保生产工艺可以和络合铁性能达到高质量匹配,同时也要采用空塔喷淋方法,对硫黄堵塔情况解决,而借助大孔轻瓷填料,可以获得同等效果。

3 络合铁是否可以完全脱除冶金炉气体中氰化氢

冶金炉气体生产原料存在部分氰化氢,通常情况下,氰化氢在生产原料含量为每平方米300mg至1 000mg。当前使用PDS作为催化剂多数冶金炉气体脱硫工艺可以将气体中大多数氰化氢脱除。作为冶金炉气体在脱硫过程中产生废液影响因素之一,氰化氢会溶于脱硫液中,并在其中转化成硫氰酸盐。而应用络合铁是否可以对冶金炉气体中氰化氢完全脱除,这是工业生产重点关注对象,但是目前各类络合铁供应商很少涉及到检测氰化氢含量问题。而GLT络合铁应用企业邀请第三方检测机构,针对净化气体与再生废气中的氰化氢含量做专业检测,在以氰化氢与有机硫为对象重复多次检测后,均没有在净化气体或再生废气检测出氰化氢,可以证明络合铁相较于PDS具有更加彻底氰化氢脱除效率。而将氰化氢于脱硫液做深度降解,并将其转化为其他产物,则要在以后研究中做进一步降解机理相关研究。

4 结论

若想通过络合铁对冶金炉气体处理,提升脱硫质量,就要将现有装置改造成符合络合铁性能需求,对于络合铁也要选择具有较高稳定性,避免影响脱硫效果。还要采用合适方法对络合铁抗性专项化改进,在工业生产前也要让络合铁供应商提供相应技术服务与指导。同时,一线操作人员也要根据络合铁使用情况,加强技术总结,让络合铁可以在冶金炉气体发挥最大脱硫价值。