10%Cr型超超临界转子钢冶炼工艺研究

罗玉立 曾 杰 王 刚 金 杨 路正平 李连龙 张 健 李福浩

(二重(德阳)重型装备有限公司,四川618000)

10%Cr型超超临界转子锻件是超超临界机组核心部件,其制造技术属于卡脖子技术。

10%Cr型超超临界转子材料属于低Si、低Al、低P、低O高合金控N不锈钢。其冶炼生产一直以来都存在诸多问题,比如低Si、低Al钢存在脱氧难的问题,加之C含量低,冶炼过程脱氧难度非常大,所以在实际生产中存在低Si、低Al与低O的矛盾,控N存在真空浇注无法稳定获得N含量等问题。这些问题的存在导致本钢种用“电炉→钢包精炼炉”工艺流程生产时,如果采用真空浇注存在N含量无法准确控制的问题,而采用大气下注存在O含量超标的高度风险,如何将化学成分控制在标准范围内是个难题。

针对该钢种特点,考虑到批量化生产的成本控制等,拟开发“电炉→钢包精炼炉→大气下注浇注→ESR”的工艺流程。本文重点介绍了电极坯制备工艺试验思路及工艺控制,电渣重熔控制等,对冶炼工艺质量结果进行了评价。

1 技术要求及难点分析

(1)成分准确控制难度大

合金含量较高,成分复杂,化学成分范围窄,导致冶炼过程合金加入量大,冶炼过程容易出现化学成分超标的问题。

(2)低Si、低Al、低O控制难度大

钢中Si、Al含量低,冶炼过程脱氧难度大,而且这类钢种冶炼及浇注过程极易吸氧,如何实现有效控Si、Al的基础上将O含量降低到20×10-6以下,甚至15×10-6以下,难度极大。

(3)低Si、低P、低成本生产难度大

为了降低成本,采用普通铬铁代替金属铬的生产方式,而普通铬铁中含Si、P等残余元素,合金化过程中普通铬铁加入量超过16%,带入大量的Si、P,有Si、P超标风险。既要扩大普通铬铁用量,又要有效控制住Si和P的增量,保证化学成分不超标,难度非常大。

(4)残余元素含量极低,控制难度大

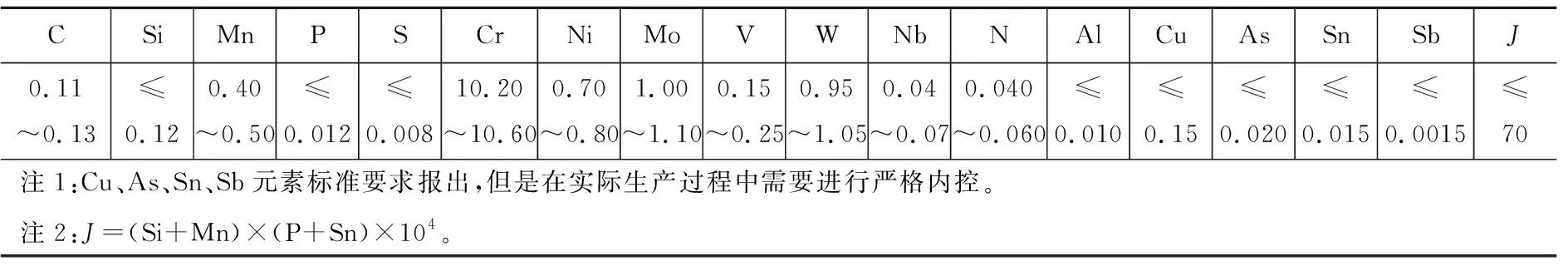

表1 10%Cr型材料的主要化学成分要求(质量分数,%)Table 1 Main chemical composition requirements for 10%Cr type of materials(mass fraction, %)

从表1可以看出虽然标准对残余有害元素Cu、As、Sn、Sb没有要求,但在实际生产中,为了给后续力学性能提供更好的条件,需要将P、S、Cu、As、Sn、Sb等元素控制在极低水平,故对原材料和冶炼技术提出了严峻的考验,特别是P元素,在造渣和合金化过程中均存在增P,有超标风险。

(5)大气下注过程的增氧风险大

由于低Si、低Al钢平衡氧的元素非常低,所以该类钢种非常容易吸氧,特别是大气下注过程,注流和锭模钢液面的吸氧、增氧幅度比普通Si脱氧钢大10倍以上。

(6)电渣重熔过程的成分稳定控制难度大。

在以往的试验中,没有找到脱氧剂用量与钢锭上O含量之间的平衡关系,导致出现O高Nb不合或者Si、Al高的问题。需要解决渣系选择、脱氧剂用量、重熔过程稳定控制等问题,进而实现化学成分稳定控制。

2 电极坯的制备

2.1 下注试验

(1)工艺思路

为了产品顺利投料,进行了多次比例件的工艺试验,验证低Si、低Al、低O、低P钢的冶炼工艺参数,逐步优化,在达到标准要求的同时,确认了最优工艺参数和原材料使用方案。

化学成分控制思路:充分考虑试验目的,在确保易氧化元素的收得率的情况下,经济性地验证关键工艺参数。

第一次试验时内控化学成分确定原则:将影响本次试验结果的C、Si、Mn、Cr、Ni、Mo、V、Nb、N等元素进行准确控制,而不添加严重影响成本、对本次试验结果几乎没有影响的W元素,这样既可以大幅降低试验成本,还可以避免W的污染问题。

(2)工艺路线

执行电炉→钢包精炼炉真空精炼→大气保护下注的工艺路线。

(3)工艺控制要点

电炉的主要任务是脱P、脱C,为钢包精炼炉提供满足工艺要求的粗水。钢包炉采用强制沉淀脱氧、扩散脱氧相结合的模式,将钢中的O含量脱至较低水平;选用符合工艺要求的各类铁合金进行合金化,按照标准中限控制;结合浇注条件控制好出钢温度。在浇注环节设计专用保护浇注工装进行保护浇注,严防浇注过程钢水的二次氧化。通过以上控制,最终获得化学成分合格、表面质量优良的下注电极坯。

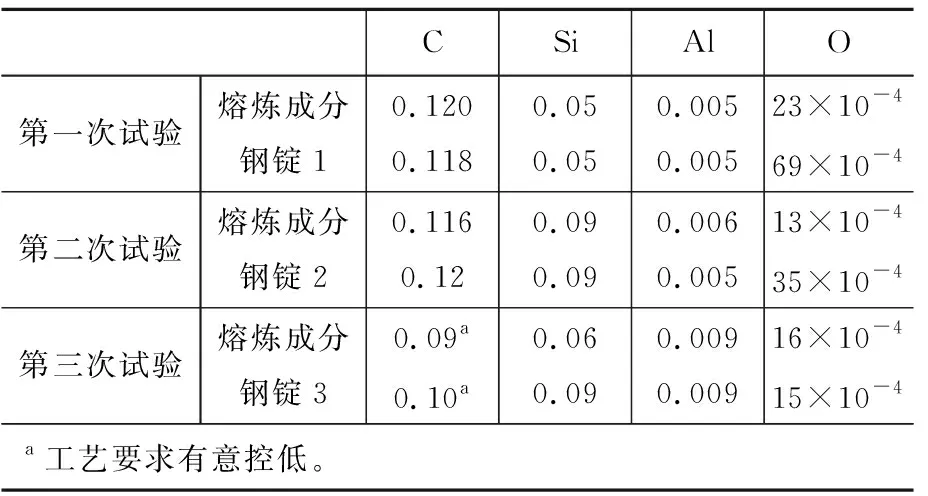

从试验结果(表2)可以看出,冶炼浇注低Si、低Al、低O钢最大的难点在于保护浇注的控制,根据理论计算和现场试验结果显示,该类钢的吸氧能力是普通钢的数倍,也为后续产品的投料找到了控制方向。

表2 低Si低Al高合金钢脱氧控制情况(质量分数,%)Table 2 Deoxidation control of high alloy steelwith low Si and low Al(mass fraction,%)

2.2 产品投料

依据理论分析和试验结果,进行了产品的投料,重点加强炉前脱氧和炉后的保护浇注,控制好出钢温度、浇注速度,以获得化学成分合格、表面质量良好的下注钢锭。

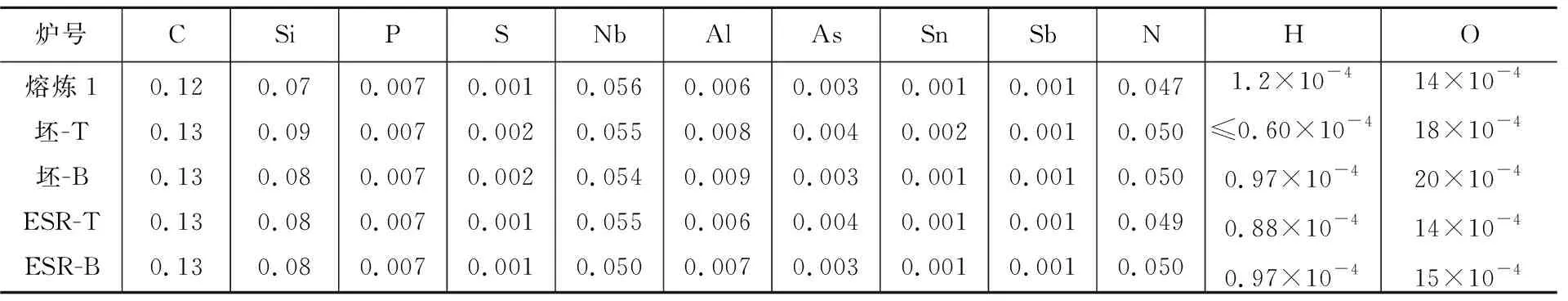

因钢种的特点,该钢种流动性和开裂倾向均与常规合金钢差异较大,相匹配的浇注速度和浇注温度是确保电极坯表面质量和内部质量的关键。部分炉次的关键化学成分见表3。从表3中可以看出所有化学成分均满足标准要求,浇注过程的氧含量依然有所增加,其增加幅度在可接受的范围,但后续仍需加强控制,最终达到浇注过程不增氧的目的。

表3 部分炉次的关键化学成分(质量分数,%)

表4 残余元素对比(质量分数,%)Table 4 Comparison of residual elements(mass fraction, %)

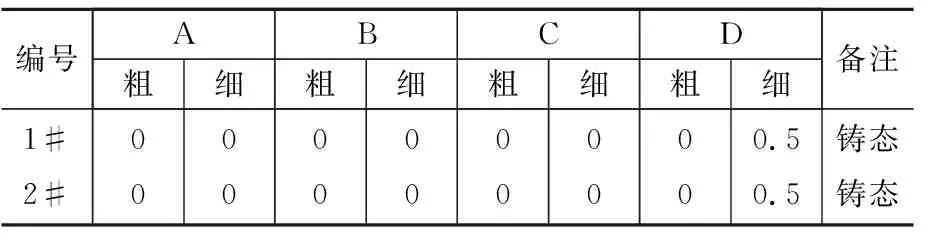

表5 夹杂物评级Table 5 Inclusion rating

3 电渣重熔

针对下注试验掌握的电极坯质量,全面研究10%Cr型材料电渣重熔用渣料配比,通过系统研究,基本掌握了适合我公司的电渣重熔渣系配比。

在本支百吨级电渣钢锭生产时,根据电极坯的化学成分,在电渣重熔环节,主要考虑的问题有:一是保持其他元素稳定控制,不要超出标准范围;二是获得质量良好的电渣钢锭。

针对以上目的,在重熔准备工作中,对所有电极坯进行机械加工,确保电极表面无残留氧化物,减少电极带入的总氧量。

为防止Mn、Nb等易氧化元素被氧化,同时防止重熔过程吸氧,利用保护气氛电渣炉,全程采用气体保护;采用以CaF2+Al2O3为主的多元渣系,精确控制渣系配比;严格计算渣量,精确控制渣层厚度;控制好供电功率,确保重熔过程的稳定。

通过以上环节的精细控制,获得了表面质量优良、化学成分合格的电渣锭,化学成分见表3。

4 质量评价

公司已经投料10多支电渣钢锭,化学成分全部合格,部分产品已经完成UT和力学性能检验,均全部一次合格。其中100 t级电渣钢锭生产的是高中压转子,UT检测一次合格。

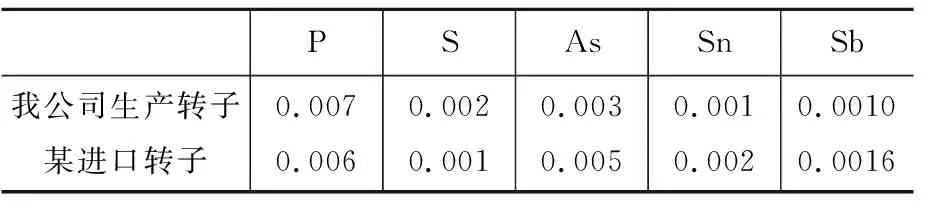

(1)残余元素对比

从表4可以看出残余元素含量水平基本相当,达到世界一流水平。

(2)氢氧氮含量

该钢种为控N钢,从表3可以看出N含量满足标准要求,而O含量均≤15×10-6,H≤1.0×10-6,在电渣钢锭中,达到极高的控制水平。

(3)夹杂物评价

在钢锭上取试进行夹杂物评级,从表5可以看出,所有夹杂物评级均≤0.5级,8项总和≤3级,实际只有D细是0.5级,达到了超纯净钢的水平。

5 结束语

针对产品特点,积极消化标准,剖析技术难点,确定工艺保障参数,制定针对性的工艺措施,前后进行多次工艺试验,摸索关键工艺参数。通过不断探索、不断总结、不断改进、不断提升,攻克了窄成分控制和低Si低Al钢脱氧难题,基本解决了浇钢过程的二次氧化问题,实现了电渣重熔过程的成分稳定控制,成功地生产出了100t级10%Cr型材料的电渣钢锭,其技术质量指标达到国内领先、国际先进水平,且实现了10%Cr型材料的批量化生产,很好地改善了依赖进口的现状。