汽轮机转子钢断裂韧度试验方法的研究

代海燕 田 宇 王丽艳 李明君

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

大量文献报道,汽轮机转子毛坯件在常规铸锻生产中会出现大小不一、形态各异的原始缺陷[1-3]。而汽轮机转子长期服役在高温、高压、高转速的严苛环境中,转子中的原始缺陷在疲劳力的作用下容易扩展成裂纹。汽轮机转子钢断裂韧度JIC值是表征材料在高温下抵抗裂纹扩展能力的重要指标,对汽轮机转子结构设计及安全性评价至关重要。

目前国内各大铸锻件厂家及实验室采用的测量材料断裂韧度JIC值的方法是传统的单试样法和多试样法。单试样法加载过程中的卸载过程会影响加载曲线特性,无法测试非线性弹性材料的断裂韧度。而多试样法要获得良好的J-R曲线,根据准断裂韧度国标GBT 21143—2014中有效判据规定,至少需要6块试验试样,而实际试验中试验点较为分散,无效点多,一般需要9~15块试验材料才能得到符合判据的有效结果。因此,多试样法测量材料断裂韧度值JIC值较耗费材料。

载荷分离法可直接由试样测试过程中记录的载荷-位移曲线结合试样打开后由断面测量的初始及最终裂纹长度来计算出J-R阻力曲线上的一系列点[4-5]。国标GBT 21143—2014《金属材料 准静态断裂韧度的统一试验方法》较2007版本首次加入“载荷分离法”作为测试材料断裂韧度的新方法。从理论上来说,载荷分离法由一块试样就可测试出材料的断裂韧度值,优势巨大。但GBT 21143—2014标准中只给出计算断裂韧度的指南,并没有给具体的计算方法。实际上,载荷分离法中涉及求微分面积,曲线上点的规则化处理、计算点对曲线切点位置以及非线性函数拟合都是较为复杂的数据处理过程,且原始数据量大,经过公式反复运算后计算量也较大,需要借助计算机编制程序进行处理。

1 数据处理程序

以2000行F-COD的原始数据为例,对数据处理过程进行简单分析,简略流程如图1所示。

(1)将载荷位移的原始数据分别存入2个列矩阵中,取前四分之一的数据进行线性拟合,确定斜率。

(2)做微分。以该斜率做一些列与载荷-位移曲线相交的平行直线,将F-V曲线划分成1999份线下曲线。

(3)计算每份对应的线下面积,分别记为Up1~Up1999。近似为梯形进行计算。

(4)计算每份对应的断裂韧度变化值J0值,分别记为J01~J01999。

图1 断裂韧度JIC值的数据处理流程Figure 1 Data processing flow of fracture toughness JIC values

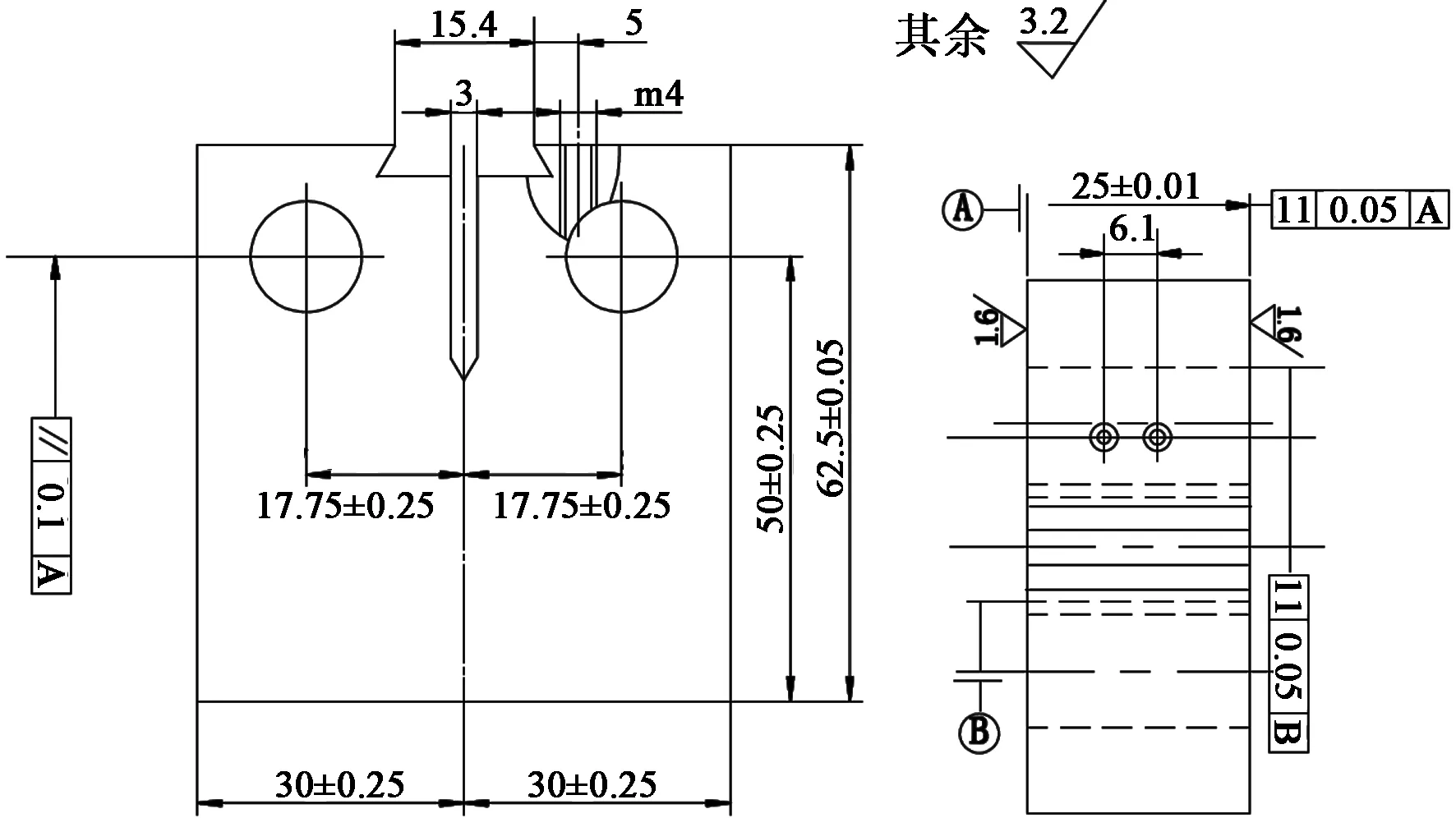

图2 台阶型紧凑拉伸试样图Figure 2 Diagram of step-type compact tensile specimen

(5)根据J0值来计算对应的a0值。

(7)将实际裂纹长结果带入,进行规则化处理。

(8)从最终规则化试验点向前面的数据做切线,计算点对曲线切点位置。采用切点左侧的数据点及最终规则化试验点来做规则化函数拟合。得到绘制J-R曲线上的系列点。

2 断裂韧度测试试验

2.1 试料加工

试验材料取自汽轮机某高压转子试料区,材料为12%Cr钢。试样加工成台阶型紧凑拉伸(CT)试样,试样尺寸及加工精度如图2所示。其中,B=25 mm,W=50 mm。共加工9块相同的CT试样,试样编号分别为1-1、1-2、2-1~2-7。

2.2 试验方法

试验采用美国MTS 810材料试验系统,动态检验力值最大误差不超过±1%。室温和高温引伸计分别为MTS 632.02F-20和MTS 632.65C-03型COD规。试验机和引伸计的精度均满足GBT 21143—2014的要求。

2.2.1 预制疲劳裂纹

所有试样的预制疲劳裂纹试验在室温下进行。测量试样的B、W值,试样机械加工切口长度为25 mm。为了获得机械加工切口根部的疲劳裂纹,设置预裂频率为15 Hz,应力比0.1,预制疲劳裂纹3 mm。

2.2.2 加工侧槽

预裂完毕的试样全部都开侧槽。侧槽角度为60°,两侧侧槽深度为2.5 mm。

2.2.3 高温拉伸试验

将试样装卡上高温引伸计。试样加热至试验温度550℃后保温40 min。试验在试验机横梁位移的控制条件下进行,位移速率为0.015 mms。应力强度因子在0.2~3 MPas-1之间。其中,1-1、1-2试样应加载到F-V曲线达到最大载荷并刚刚开始下降时卸载,2-1~2-7试样分别加载到不同的COD值下,卸载力。力值卸载后在试验温度550℃下继续保温2 h,使裂纹尖端充分着色。

2.2.4 二次疲劳

所有拉伸完的试样待降到室温后,进行二次疲劳,设置最大力为20 kN,应力比为0.1。直至试样断裂,结束试验。

2.2.5 测量裂纹长

3 试验结果分析

3.1 载荷分离法结果

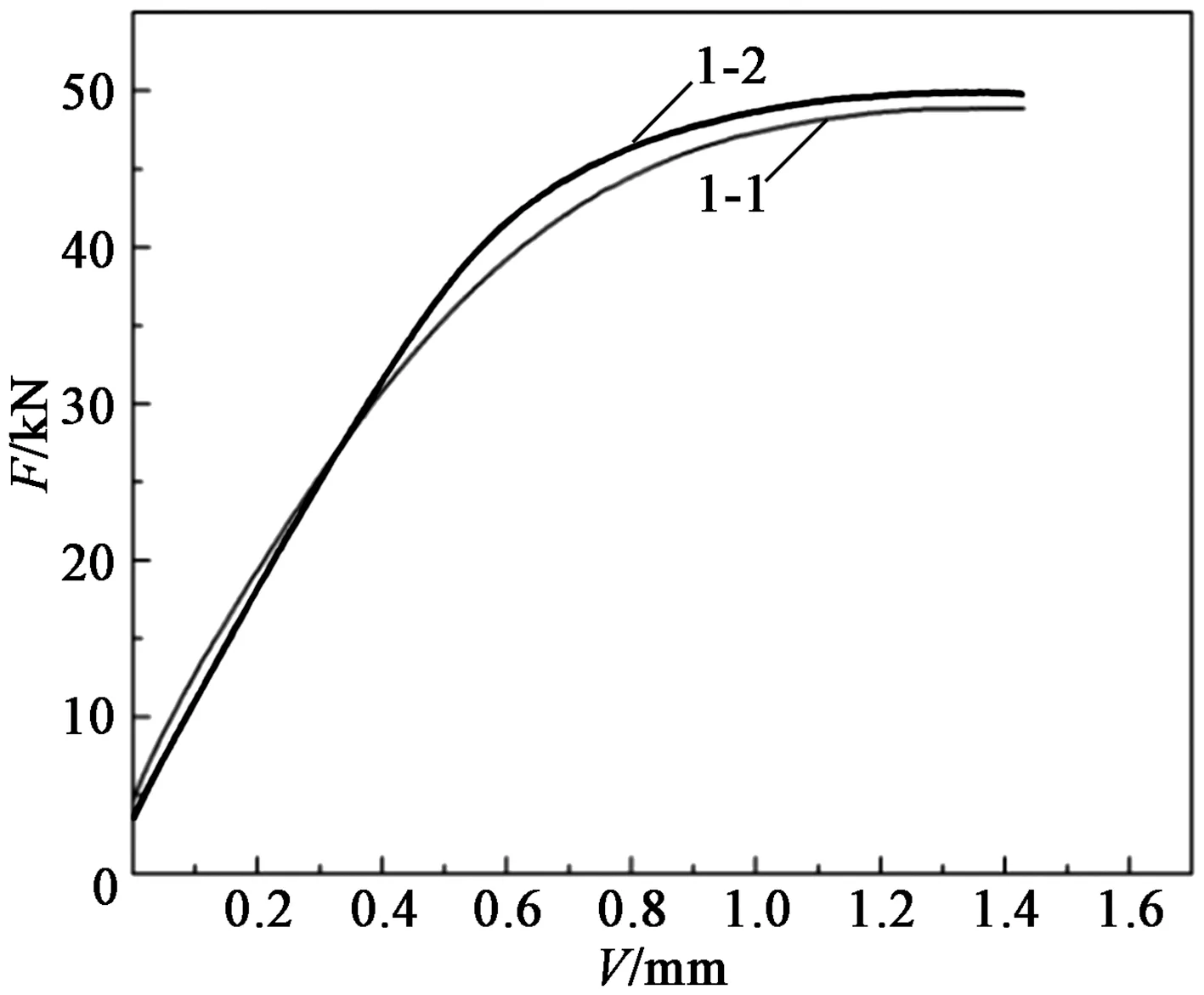

为验证载荷分离法试验结果的重复性和稳定性,试样1-1、1-2均加载到刚刚超过最大试验力值后卸载。试验机记录了1-1、1-2拉伸试样在550℃下得到的载荷-COD规张口位移(V)数据。拉伸的初始阶段,载荷-位移曲线呈线性变化,随着张口位移的增大,载荷变化开始变缓慢,试样开始出现塑性变形。从图3中还可以看到相同试验条件下的两次试验F-V曲线略有不同,但最大力值是非常接近的。试样1-2达到的最大力值为49.9 kN,略高于试样的1-1最大力值48.9 kN。而由于相同张口位移下,1-1试样的载荷前半段略大于1-2试样,所以两条曲线的线下面积接近。

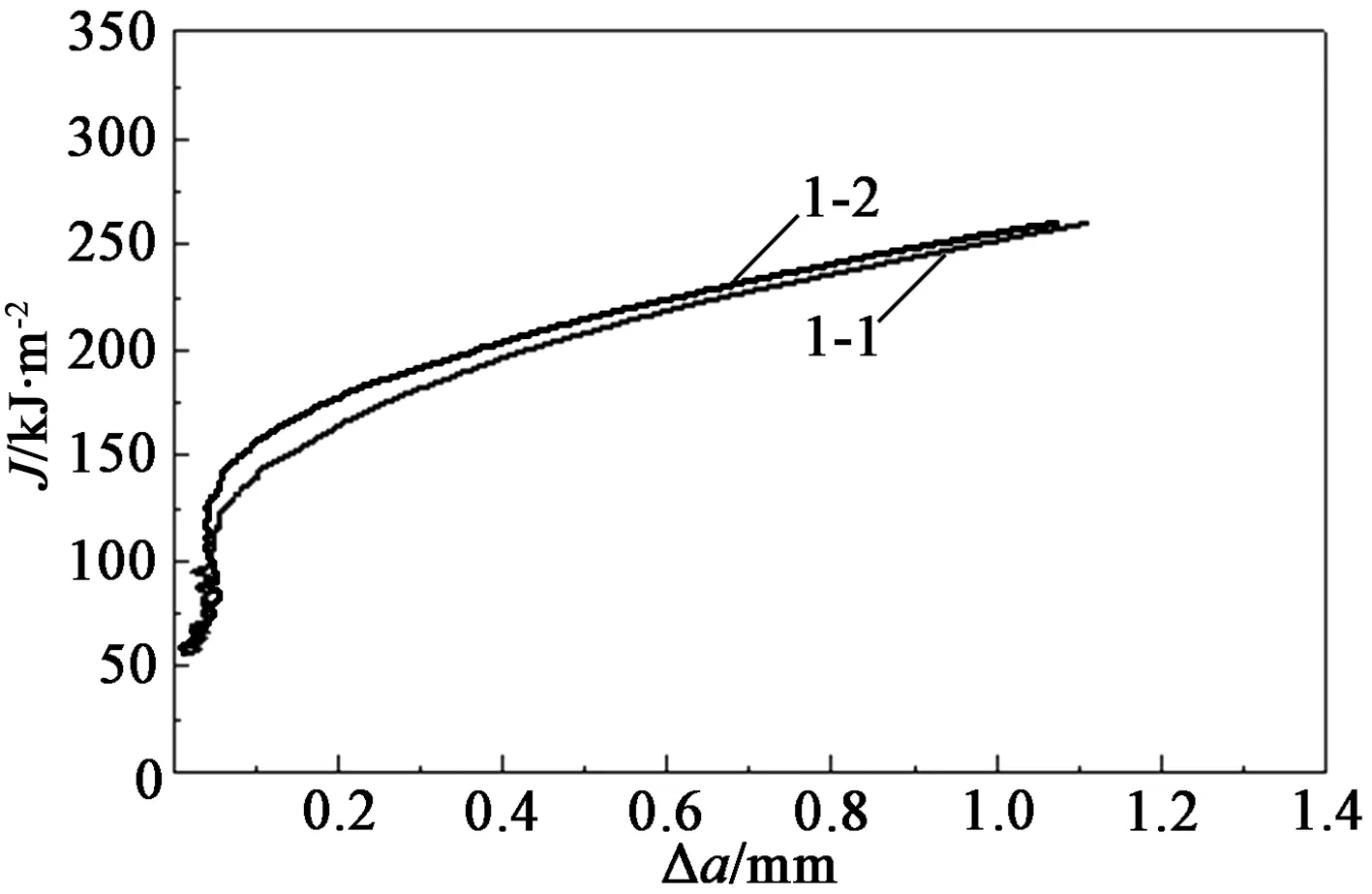

利用本文编制的载荷分离法数据处理程序进行计算后,得到如图4中所示的1-1和1-2的J-Δa的阻力曲线。由图4可见,1-1和1-2所得到的两条J-Δa曲线非常接近。相同Δa时,1-2对应的J值略大于1-1。

图5是由图4中程序计算的J-Δa曲线上的数据点,按GBT 21143—2014中要求的指数方程形式进行拟合后得到的结果。1-1拟合得到的方程为:J=249.5×Δa0.256,1-2拟合得到的方程为:J=252.2×Δa0.219;1-1和1-2两次试验的断裂韧度值分别为179 kJm2和189 kJm2。可见两次试验经过数值拟合后得到的断裂韧度结果的差异较小。载荷分离法试验方法对12%Cr转子钢断裂韧度测量的稳定性较好。

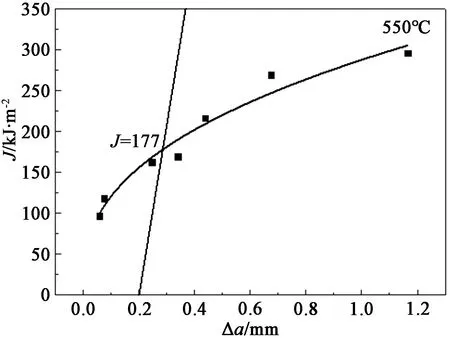

3.2 多试样法结果

图6为2-1、2-2试样采用多试样法试验后得到的拟合结果。按GBT 21143—2014给出的指数方程J=a+b×Δar进行拟合后,得到J=286.9×Δa0.377。经过Δa=0.2 mm处做钝化线的平行线与曲线的交点J0.2,J0.2=177 kJm2。与载荷分离法的处理结果非常接近,说明载荷分离法在一定程度上可替代多试样法来获取材料的断裂韧度值。

图3 1-1和1-2试样的F-V曲线Figure 3 F-V curves of 1-1 and 1-2 specimens

图4 1-1和1-2试样载荷分离法计算结果Figure 4 Calculation results of 1-1 and 1-2 sampleby load separation method

图5 断裂韧度值JIC计算Figure 5 Calculation of fracture toughness value JIC

图6 多试样法J-Δa阻力曲线Figure 6 J-Δa resistance curve by multi-sample method

4 结论

(1)分析了载荷分离法数据处理流程的难点,解决了载荷分离法中涉及求微分面积,曲线上点的规则化处理、计算点对曲线切点位置以及非线性函数拟合等复杂问题,设计了载荷分离法的计算机处理程序,可实现快速准确处理断裂韧度测试试验数据。

(2)分别采用载荷分离法和多试样法完成了12%Cr汽轮机高压转子钢在高温550℃下的断裂韧度测试试验,并拟合获得了J-Δa阻力曲线。两次载荷分离法的试验结果相差不大,测得的断裂韧度值分别为179 kJm2和189 kJm2,与多试样的结果177 kJm2相近。验证了载荷分离法测转子钢断裂韧度的自编试验程序和测试方法的有效性和可靠性。