永磁体内嵌式超洁净阀及其优化设计方法

刘明潇,胡 亮,傅 新

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

引言

半导体、生物医药、电子级化工等领域面临工艺介质的超洁净流控需求,即实现介质输控的同时确保其不被金属、离子、颗粒物、细菌等污染,以保障后续工艺效果。以半导体集成电路制造中的浸没式光刻工艺为例:将半导体厂污水进行二次处理,形成超洁净的浸没液体,填充于硅片与物镜之间,形成液体镜头,从而实现超精密的纳米级线宽曝光。为此,要求浸没液体的输控过程中不能产生任何一个50 nm以上尺度的颗粒物,且金属、离子、细菌等污染物含量需保持在ppb甚至ppt级别,以确保曝光良品率与所制造器件性能[1-3]。此外,在上述领域中,大量工艺介质为强酸、强碱等腐蚀性液体。因此,要求其流控部件的流道材料耐腐蚀,且结构设计能避免腐蚀性液体外泄,以确保使用可靠性与安全性。阀是流体介质输控的核心部件,但传统阀由于其材料本身不耐腐蚀且会对介质产生金属污染,无法满足超洁净流控要求。传统球阀、闸阀、蝶阀的设计中,还通常设置有类似阀杆这样的传动部件,以实现阀芯或阀门被外部驱动,这导致其原理上难以消除动密封点,在频繁启闭过程中易产生外密封失效,导致内部介质与外界相通而引发污染与泄漏[4]。此外,阀的密封往往采用滑动摩擦副,该摩擦副需承受正压载荷以实现密封效果,导致其摩损和颗粒脱落较为严重,不能很好地适应超洁净的需求。

为此,需开发具有超洁净、耐腐蚀、防泄漏等特点的超洁净阀[5]:① 其与介质接触的材料具有极佳的化学稳定性,耐化学腐蚀的同时,不对外释放金属、离子等污染物;② 其结构严格杜绝内部介质与外界相通,避免阀内介质的外泄漏;③ 流道表面需具有极低的粗糙度,以减小流体介质接触面积,降低化学反应活性,并避免细菌与颗粒物等滞留于表面微坑;④ 在阀的传动与密封中,尽可能少地产生磨损和颗粒物。

针对上述要求,目前业界普遍采用超纯全氟塑料材质(如过氟烷氧基PFA、聚四氟乙烯PTFE等)的隔膜阀实现超洁净流控。一方面,超纯PFA、PTFE等材料具有耐腐蚀、低污染物释放、表面光洁性好等特点;另一方面,该类阀采用PTFE等材质加工而成的弹性挠性元件作为隔膜,实现阀口启闭与阀腔密封,将外侧阀杆等驱动器件和流道完全隔离,消除了动密封点的同时,避免了流体受到外部污染与向外泄漏[6-8]。但由于现有隔膜的疲劳受力性能较差,频繁操作后易疲劳破裂,而隔膜阀结构无法采用密封填料,致使一旦隔膜产生破裂或穿孔,阀内介质将直接与外界相通,因此长期可靠性差与寿命短成为该类阀最大的缺点,其介质泄漏引发产线停产甚至安全事故的事件时有发生[9]。

本研究提出一种全新的永磁体内嵌式超洁净阀设计方案。将永磁体嵌入超洁净材料(超纯PFA、PTFE)所制的阀芯内,通过阀腔外部的永磁体驱动阀芯启闭,避免了传统隔膜阀利用隔膜进行阀口启闭与阀腔密封带来的疲劳寿命问题,从而可实现更为安全可靠的液体介质超洁净控制。将介绍该阀的工作原理,并就其可行性进行仿真验证,进而就阀芯启闭与控制特性进行优化设计。

1 永磁体内嵌式超洁净阀的工作原理和优势

1.1 工作原理

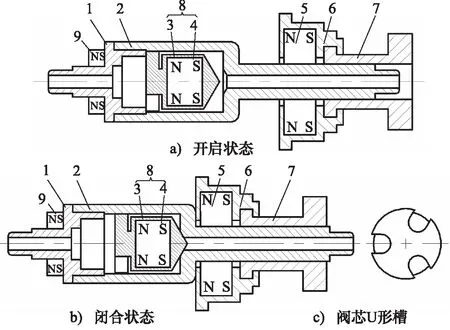

如图1所示,超洁净阀芯由内嵌永磁体和外层包覆的超洁净材料层组成。超洁净材料层采用超纯PFA,PTFE等材质,可利用热加工工艺,在其注塑(PFA)或烧结(PTFE)过程中嵌入永磁体,或可通过材料的焊接密封、螺纹配合密封、胶合、增材制造、涂层、裹覆等方式,实现永磁体包覆,从而成为整体阀芯。由于超洁净材料层对磁场无阻碍,在实现永磁体与流体介质之间隔离的同时,阀芯可被外部磁场非接触式驱动,有效保证了流体的超洁净特性。阀芯结构包括前端密封锥面和用来固定径向位置并开有U形槽通流的尾翼(如图1c所示)。通过旋转调节轮带动外部控制永磁体轴向运动,改变外部永磁体和内嵌永磁体的距离,从而调节内嵌永磁体受到磁力的大小与阀芯运动方向,实现阀开启/闭合状态的切换(如图1a、图1b所示)。此外,在超洁净阀芯装配完成后可通过超声波焊接等方式永久封闭阀端与阀身的连接处,保证所输送流体和外界环境的隔离。

1.阀端 2.阀身 3.超洁净裹覆层 4.内嵌永磁体 5.外部控制永磁体 6.连接卡箍 7.调节轮 8.超洁净阀芯 9.固定永磁体

1.2 优势

采用永磁体内嵌式结构设计的主要优势有:

(1)依靠磁力实现了阀芯运动的非接触式控制,相对于传统阀消除了动密封点,可使得内部介质与外界完全隔离开,从根本上杜绝了外泄漏的风险,同时使内部流体不再受来自外部的污染,有力保障了超洁净性能;

(2)相对于隔膜阀,不存在具有弹性且承受循环交变应力的薄膜件,无易损部件,大大提高了阀的整体寿命、杜绝了因隔膜破裂或穿孔而内部介质与外界相通的风险。

2 可行性验证

2.1 阀芯受力分析

如图2所示,阀芯在水平方向受磁力合力Fm、流体等效作用合力Fl和摩擦力等效合力Fs的作用。由于开有U形孔的导向尾翼与流室内壁采用间隙配合,且无正压载荷作用在其上,另外为了减少滑移磨损和颗粒脱落,对阀芯滑移副的粗糙度要求须在Ra0.60以下[4],故有理由认为摩擦力足够小可以忽略不计,通过比较不同状态下驱动磁力Fm和流体等效作用力Fl的大小可以判断阀是否可完成正常的启闭功能。

图2 水平方向阀芯受力示意图

阀芯正常启闭时应满足如下条件:

(1)

其中,x为阀芯的开度;s为外部控制永磁体到阀腔外壁面的距离;Fl包括由阀芯轴向两侧压差引起的流体推力Fl1和流体介质流过阀芯带来的黏性力Fl2,不同位置下的Fl1在Fluent中由阀芯壁面处水平法向压强积分算出;黏性力Fl2可以在速度仿真结果中由“Report-Viscous”导出;对应位置下的Fm由comsol磁场仿真得到。

2.2 基于Fluent的流体对阀芯作用力仿真

1)判断流动状态

选择进出口的流道内径d=8 mm进行计算,根据文献[9]中给出的数据,与本研究研究对象相似类型的面向半导体制造领域的超洁净隔膜阀,其承受压力约0.4 MPa,同时全开时最大流量Qmax为8 L/min。取阀芯开度x=1, 2, 3, 4, 5, 6 mm系列等梯度开度进行阀芯受流体作用力仿真计算。当阀芯开度x=1 mm时,目标流量最小,Qmin=1 L/min,由此算出最小流量下阀内进出口的平均流速和雷诺数:

(2)

(3)

阀内流体流动的最小雷诺数为2653,判断流动状态为湍流,因此在后续的Fluent仿真计算中选择计算精度高、运算量小的Standardk-ε湍流模型进行求解。

2)不同开度下的流场仿真

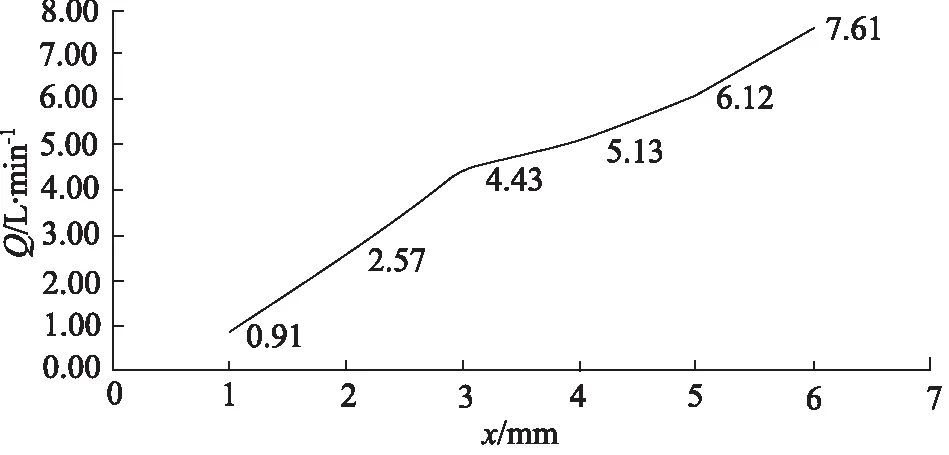

在Fluent软件中对不同阀芯开度x=1,2,3, 4,5,6 mm下进行流场分析和阀芯受力的仿真,参考超洁净流控系统中的阀一般承受0.4 MPa的压力,定义阀入口为压力入口pinlet=0.4 MPa。因为相同应用场景的超洁净隔膜阀流量随开度大小基本呈首尾较平缓、中部比例性较好的线形变化[9],取全开时最大流量Qmax=8 L/min,出口定义为与开度相对应的系列速度出口voutlet=0.33,0.82,1.32,1.79,2.27,2.71 m/s进行仿真计算。

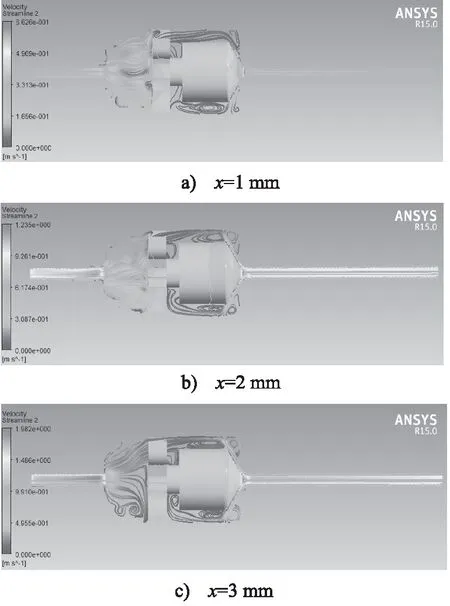

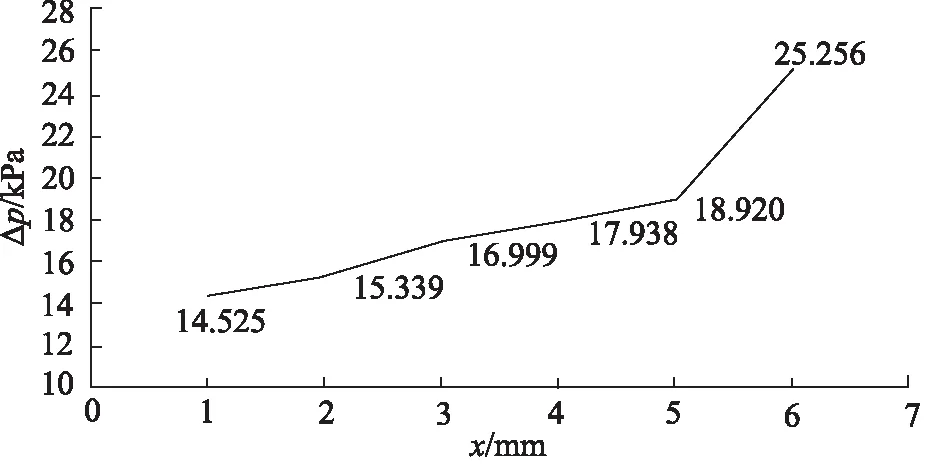

图3反映了不同阀芯开度下阀腔内的速度分布情况,根据速度边界条件的设置,此时对应的流量曲线如图4所示。可以看出,随着阀芯开度和流速的增大,靠近阀口壁处形成了涡,并且随着流速的增大,涡逐渐发展充分、形貌明显,这意味着随着流速增大将有更多的能量耗散和更大的压力损失,为研究不同开度流量下的压力损失,在Fluent中监测阀出口的压力,得到压损曲线,如图5所示。

图3 不同阀芯开度下流线图

图4 流量曲线

从图5可以看出,随着阀芯开度的增大,流经阀流体的压力损失逐渐增大,这是因为阀芯开度变大后流速增加。更大的流速意味着更剧烈的涡流和更大的能量损失。当阀完全打开时,压力损失约为25 kPa。

图5 压损曲线

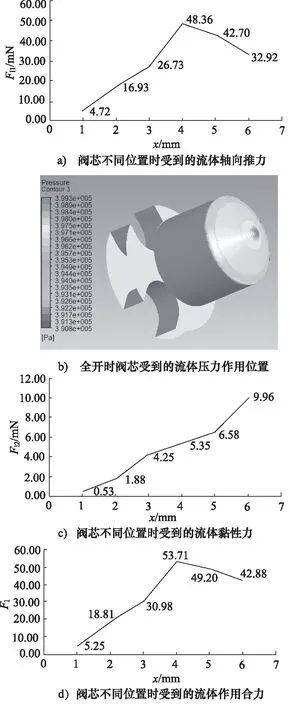

为了验证磁场力能否有效驱动阀芯完成启闭动作,对处于不同位置下的阀芯受力进行了分析与监测,在阀芯运动的轴向方向上,阀芯受到由流体压差引起的流体推力Fl1和流体介质流过阀芯带来的黏性力Fl2,在后处理“Report-Force”中导出如下:

流体对阀芯的推力是由阀芯轴向两端的压差产生的,包括因流体动量改变在冲击壁面处压强增大产生的压差和因阀口流速增大产生的压差,前者形成的推力方向朝向流道出口,后者形成反向的吸力,对阀芯表面压强轴向分量进行面积分即得到流体对阀芯的推力。如图6a所示,随着阀芯开度增加,流体对阀芯的推力表现出先增大后减小的趋势,前段的增大是因为在小开口条件下,流体冲击阀芯壁面带来的动量改变对阀芯尖端处压强增加效果明显,后段略有减小是因为随着开口增大,流量及阀口处速度增加明显,根据伯努利原理此时压强有所减小,推力减弱。图6b显示阀芯受到推力的主要作用位置是阀芯尖端的密封口处。

图6 流体对阀芯的作用力

除流体产生的推力外,阀芯还受到流体流过产生的黏性力,图6c显示随着开度增加,阀腔内流速增大,故流体流经阀芯产生的黏性力增大。不同位置下流体推力和黏性力对阀芯产生的合力如图6d所示,即阀芯在运动过程中不同位置受到的流体等效作用合力Fl,其方向朝向流道出口的方向。

3)阀闭合时阀芯承受静压力计算

在阀芯闭合、阀关闭时,流道内介质不再流动,阀芯承受进口侧流道中液体的静压力,大小为:

F密封=F静压=pinletA=20.11 N

(4)

所以,阀闭合时磁力需要提供至少20.11 N的密封力,相较于前面得到的阀芯运动过程中受到的流体作用力,这一值高出几个数量级,故而闭合状态下阀芯所需的密封力才是决定磁场强度如何选择的主导参数。

2.3 基于Comsol的阀芯驱动磁力仿真

根据计算出的磁路需提供的密封力,选用型号为钕铁硼N40的永磁体,其剩磁强度为1.25~1.28 T。在Comsol中计算出阀处于不同状态时阀芯受到的磁力大小,来验证阀是否可完成正常的启闭功能。

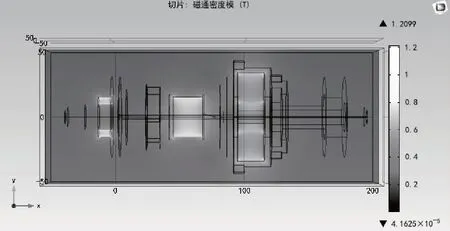

1)阀由开启到闭合的可行性验证

取最大阀芯开度x=6 mm、外部控制永磁体紧贴阀身外壁s=0的位置进行验证。图7显示了阀芯完全开启但外部控制永磁体移动到紧贴阀体位置时的磁场分布情况,对阀芯内嵌永磁体所在域添加“力计算”,积分得到阀芯受到的轴向磁力为16.53 N,正值表示受力方向指向x轴的正向,而根据前一节的计算,此时阀芯受到的流体作用合力仅为42.88 mN,方向为x轴负向,所以阀芯将在磁力的作用下正向移动,即阀在开启状态下可以实现闭合。

图7 x=6 mm, s=0时的磁场分布

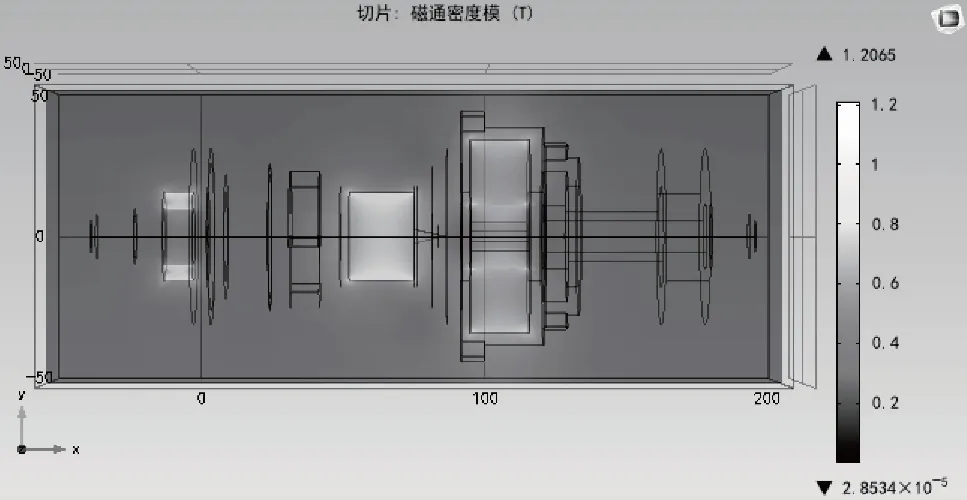

2)阀芯闭合时可密封的验证

取阀芯闭合x=0,外部控制永磁体紧贴阀身外壁s=0的位置进行验证。阀芯密封时的磁场分布如图8所示,积分得到阀芯轴向受力为25.52 N,方向为x轴正向,闭合状态下阀芯承受的流体静压力为20.11 N,方向指向x轴负向,所以阀在闭合状态下可由磁力实现密封。

图8 x=0, s=0时的磁场分布

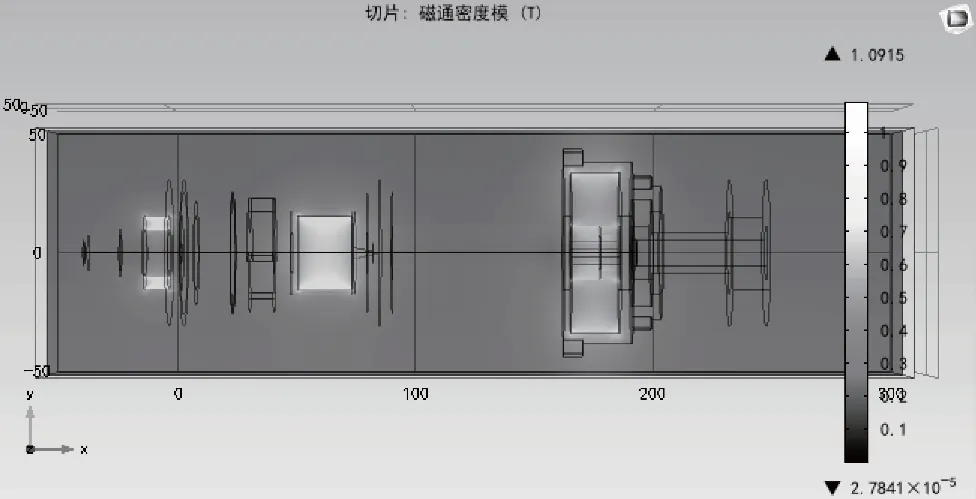

3)阀由闭合到开启的可行性验证

取阀芯闭合x=0,外部控制永磁体通过旋转带螺纹的调节手轮移动至距离阀身外壁s=7 cm的位置进行计算。图9显示了外部控制永磁体处于远距离时的磁场分布情况,对阀芯所在域积分计算,得到阀芯轴向受力为-0.96 N,负号代表磁场力指向x轴负向,产生负向力的原因是,为了增强由闭合到开启过程中的驱动力,弥补流体作用力推动阀芯的不足,在阀端的最左侧设置有固定永磁体,其与阀芯内嵌永磁体异名放置,在外部控制永磁体调节到远距时可以吸附阀芯,打开阀门。此时,流体作用力为5.25 mN且与磁场力同向,指向x轴负方向,阀芯在磁力与流体合力共同作用下打开,即通过旋转调节轮拖动外部控制永磁体到远端可以实现阀由闭合状态到开启状态的切换。阀可以完成正常的启闭功能,可行性得到验证。

图9 x=0, s=7 cm时的磁场分布

3 驱动磁路的优化

3.1 现有驱动磁路的问题

在仿真计算中,虽然阀正常的启闭动作得到了验证,但是也暴露出当前驱动磁路存在的主要缺点:

(1)当前驱动磁路使阀仅有启与闭两个状态,磁路不能调节阀芯的精确位置,且由关闭到开启切换时,驱动力较小,易产生阀不能完全开启的情况;

(2)外部控制永磁体为切换状态移动的距离过长,由前面的计算可知,需旋转调节轮拖动外部控制永磁体移动7 cm才实现启闭转换,导致阀状态切换时间长、响应慢;

(3)当前驱动磁路的磁场向外部空间发散,实际应用中会吸附阀体附近铁磁物体,安装位置彼此接近的多个阀之间也会产生相互干扰。

综上,需对永磁体内嵌式阀的驱动磁路进行优化,使之具有可在启闭状态之间调节阀芯位置、切换行程短、响应迅速、空间磁场在一定范围内收敛等特点。

3.2 最小磁阻原理

根据最小磁阻原理,当磁极处于图10a状态时,其受到异名磁极的吸力会具有x方向的分量Fx,而y方向的分力Fy相互抵消,整体表现为当中间磁极对两端固定磁极产生轴向位置偏移Δx时,中间磁极会受到轴向作用的磁力,该力的作用结果使磁路的磁阻趋向最小,使磁极间气隙距离最短,即磁极将在矫正磁力作用下趋向图10b状态。

图10 最小磁阻原理

3.3 驱动磁路优化设计

依据最小磁阻原理,进行驱动磁路的优化设计。如图11所示,在外部永磁体和内嵌永磁体之间设置硅钢材质的导磁块,当旋转调节轮拖动外部控制永磁体时,导磁硅钢片随外部永磁体运动,通过最小磁阻原理产生的轴向力带动阀芯完成阀的启闭。

1.阀端 2.阀身 3.超洁净裹覆层 4.内嵌永磁体 5.外部控制永磁体 6.导磁硅钢片 7.卡箍 8.调节轮

在Comsol软件中对优化后的磁路进行仿真分析,验证其提供的磁力是否可完成阀芯的启闭与密封。图12反映了当导磁块调节到不同位置时磁场对阀芯的影响,对阀芯磁力轴向分量进行积分,得到当阀芯相对导磁块偏移Δx=5 mm时,阀芯受到磁力为-7.31 N,负号表示受力方向为x轴负方向,此时外部控制永磁体经导磁块拖动阀芯开启;当阀芯相对导磁块偏移Δx=-5 mm时,阀芯受到磁力为21.53 N,大于流体对阀芯作用力和密封时阀芯承受的静压力,此时外部控制永磁体经导磁块拖动阀芯闭合并完成密封。

图12 阀芯相对导磁块不同位置时的磁场分布

这时外部控制永磁体为阀启闭而移动的距离可以缩小至1 cm左右,相对磁路优化前7 cm左右的动作距离明显减短,缩短了启闭时间,提高了阀的响应速度。此外,在阀由闭合到开启时,外部磁力可以提供-7.31 N的驱动力,相对于优化前-0.96 N的驱动力,阀芯开启更为可靠,降低了阀芯卡住不能完全开启的风险。

由图13可以看出,在磁路优化之前,磁感线向周围空间发散,这增大了永磁体吸附周围铁磁物体和临近多个阀之间相互干扰的可能性。在添加了导磁块之后,优化后的空间磁感线经外部控制永磁体、导磁块、阀芯内嵌永磁体形成了闭合的回路,大幅降低了磁场对外部空间的影响,减少了永磁体吸附周围铁磁物体和临近多个阀之间相互干扰的风险。

图13 磁路优化前后空间磁场的分布

4 结论

(1)面向半导体、生物医药、电子级化工等领域的超洁净流控需求,提出了一种全新的永磁体内嵌式超洁净阀设计方案,并通过仿真验证了其可行性。该设计避免了传统隔膜阀利用隔膜进行阀口启闭与阀腔密封带来的疲劳寿命问题,从而可实现更为安全可靠的液体介质超洁净控制;

(2)为使永磁体内嵌式超洁净阀启闭更可靠、响应时间更短、驱动磁场对外部影响更小,对其驱动磁路进行了优化设计,并通过仿真验证了其有效性;

(3)本研究仅提出了永磁体内嵌式超洁净阀的初始方案,其具体实现方案可多种多样。例如,外部驱动部件可不局限于永磁体,改为采用线圈,配以阀芯位移传感后(如体外霍尔传感),可实现阀口开度的精确控制,从而大大提升阀的流控性能。