消失模铸造工艺在液压支架铸件上的探索与实践

王国东

(中煤北京煤矿机械有限责任公司,北京 102400)

0 引言

我公司是国内生产煤矿液压支架主要厂家之一,每年生产的液压支架上配套的零部件约3500 t~4000 t 为铸件,主要为煤矿液压支架用柱窝、连接头、导轨、齿条等。这类铸件,多采用砂型铸造生产工艺进行生产,其产品表面粗糙,尺寸精度不高,机械加工量偏大。为满足对铸件表面质量、尺寸精度等不断提高的要求,探索将消失模铸造工艺在液压支架铸件生产上进行应用,并开展了验证性实验,取得了一定的成果。

1 消失模工艺介绍

消失模铸造技术是用泡沫塑料(EPS、STMMA 或EPMMA)制作成与铸件结构、形状完全一样的模样,经浸涂耐火涂料烘干硬化后,放入特制砂箱中,干砂埋型,经二维或三维振实,在负压下浇注熔融金属液体,泡沫塑料遇高温金属液体燃烧并气化,复制出与泡沫模样同形的铸件。该工艺由美国人斯洛耶洛于1956 年试验成功,1958 年以专利的形式公布于世,1961 年开始工业化应用。近年来,消失模铸造技术日趋成熟。国内采用消失模铸造的厂家越来越多,消失模铸件的产量在铸件总产量的比重也越来越大。

消失模铸造比起砂型铸造优势明显。具有成本低、质量高、工艺设计灵活、受铸件结构复杂程度影响小的特点。该工艺一件一模,模样无分型面和型芯,无飞边毛刺,没有拔模斜度,铸件整体铸出,可实现批量自动化生产。生产工序简化,干砂造型,不用黏结剂,避免了由于型砂水分对铸件造成的缺陷影响。浇冒口便于切割,清理工作量低,减轻工人劳动强度,大大提高生产效率。铸件尺寸精度可达到CT5~CT7,表面粗糙度能够达到Ra=6.3μm~12.5μm。铸件加工余量可控制在1.5mm~2mm,提高加工效率。消失模铸造属于环境友好型铸造工艺,对环境污染小,生产环境粉尘少,容易实现清洁生产,用砂量少,废砂及铸造垃圾处理量小,造型用干砂回用率可达95%以上。消失模铸造工艺的噪声、CO 气体排放明显减少,避免了硅粉尘对工人的职业健康危害。

该工艺改变了传统的铸件成型思路,被铸造界人士称为“21 世纪的铸造技术”、“铸造工业的绿色革命”,在制造业迅猛发展及对环保的要求日益严格的形势下,消失模铸造技术越来越显示出明显的优势和生命力[1]。

2 技术工艺准备

柱窝是液压支架主要受力件,材质为ZG27SiMn 或ZG25MnTiB。须进行调质和机加后使用。不易加工的部位,须铸成型。为改善铸件表面质量及尺寸精度,采用消失模工艺进行试验。实验前进行了大量调研工作,制定了详细实验方案。

2.1 消失模工艺实验铸钢件的选择

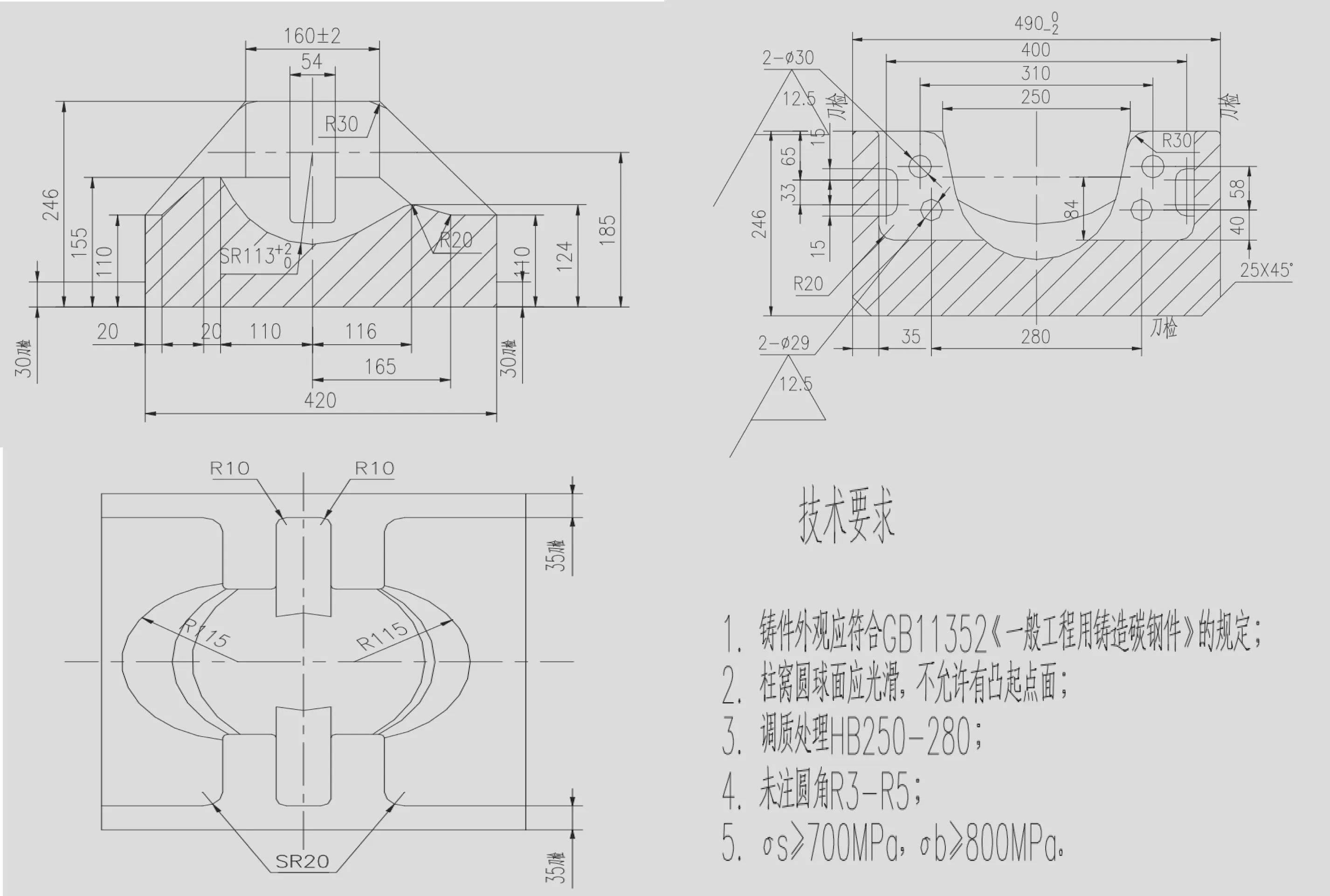

实验选用的铸件为液压支架用柱窝,材质为ZG27SiMn,表面质量和尺寸精度要求较高。对不易加工的部位,要求铸成型。如图1 所示。

图1 实验用铸件

2.2 设备准备

一套节能型真空稳压系统,2BE—303;一台调频气囊悬浮震实台,TQSW;PLC 调频控制器(配合震实台使用);4个真空负压砂箱;一台滚筒式涂料研磨机;二台(平面、垂直各一台)泡沫切割工作台;二台调压器;一间烘干房。

2.3 原材料准备

泡沫板(EPS 板材)、宝珠砂、涂料(购买辅料自配)、泡沫黏结胶、电阻丝等。

2.4 工艺准备及要求

对铸件结构进行分析,设计浇冒口位置及大小,制定严格的工艺操作方法及相应的技术措施,满足消失模生产试验要求,确保铸件尺寸符合图纸尺寸要求,要求铸件表面光洁。

3 实验过程

3.1 泡沫模型的制作

泡沫塑料的质量优劣直接影响浇注过程中模样气化速度及裂解产物形态。高质量的泡沫塑料含碳量低,分子量大,在同等泡沫强度下模样密度更低。

柱窝在生产中批量较小,本次为工艺试验,不适合模具发泡成型,选择手工制模的工艺方法制作模型。按照铸件图纸的设计要求,泡沫型必须满足图纸的尺寸公差,保证尺寸精度。在进行结构分析之后,确定了模型分块制作,多块黏结的方案。复杂部位采用模样切割,柱窝球窝部位制作专用切割工装,采用热电阻丝中心定位,绕中心不停留旋转的切割方法成型。模型缩尺为2.5%,冒口刀检面加工余量为2mm,图纸要求刀检范围加工余量为1mm。按照铸件的截面形状、尺寸,用草纸板制作泡沫下料样板。样板固定在泡沫上作为下料依据,用电热丝沿样板作为导向切割泡沫下料。在垂直切割下料台上切割圆弧形状时,泡沫高度不超过300mm,以防止电热丝受力变形后,在行走过程中“吃肉”,而影响模样尺寸。下料后模块经过表面打磨、修整,进行黏结组模。组模时,用冷胶黏接,为减少黏结剂发气量,在保证黏接质量的前提下做到尽可能少用胶,以保证铸件质量。

3.2 涂料的配制、涂刷与烘干

实验所用涂料为消失模铸造用水基涂料,由某公司提供原辅材料及涂料配方,自行配制。

3.2.1 涂料成分

耐火骨料为石英粉料、黏结剂为BY 黏结剂及白乳胶、溶剂为水、辅料为FM6 级羧甲基纤维素纳、钠基膨润土、无水碳酸钠等。

3.2.2 配制方案

羧甲基纤维素钠提前4h 用水浸泡,稀释成糊状。钠基膨润土与无水碳酸钠用水稀释。BY 黏结剂和骨料放入研磨机前先搅匀。白乳胶用水稀释后加入滚筒式研磨机研磨8h~10h,静置30min。

3.2.3 涂料性能要求

优质的涂料应具备良好的透气性、涂挂性和抗黏砂型,并且具有一定的强度。要求涂料在使用过程中能够保持持久悬浮不沉淀,与泡沫模型有较好的附着力,且有一定的流平性。干燥后不开裂、不易返潮。

实验选择石英粉料作为耐火骨料,干燥后具有较好的强度,并能够提高涂层的透气性,对铸件质量有利。BY 黏结剂及白乳胶为有机黏结剂,能够保证涂料的涂挂性和透气性,并保持良好的综合强度。

3.2.4 涂料的涂刷与烘干

上涂料过程中,由于铸件形状不规则,涂层厚度相对不均匀。采用流涂和刷涂相结合的方式,保证涂层的均匀性。

泡沫模样上涂料并彻底烘干是防止铸件黏砂、提高模型强度防止变形的主要措施。泡沫模型在涂刷涂料后,重量显著增加。为防止其变形,在二遍涂料涂刷后模样翻转放置,可有效防止其变形,提高涂层均匀性。工艺要求涂刷三遍涂料,涂层平均厚度控制在1.5mm~2.5mm。涂料烘干时,烘干室温度恒定45℃,烘干时间总计28h。

3.3 埋箱造型

按铸件尺寸大小,设计砂箱尺寸1.5m×1.2m×1.2m。能够适合铸件规格尺寸,实验铸件可实现2 件/箱。选用6mm钢板焊制,起重部位辅加强板,目的是减轻砂箱自重。箱底和四周采用槽钢加固。箱体设计为四角气室和四周气室相通,箱体一侧底部位置放置2 个抽气管。在护板与侧板之间加一层200 目不锈钢网,防止型砂吸入气室。

确定浇注位置是消失模埋箱工艺的首要任务。消失模浇注位置与埋箱时泡沫模型在砂箱中的位置一致。为保证钢水平稳充型,有效防止塌箱,选择浇注位置时,应避免较大平面处于水平位置。为有利于干砂填充模型,将较大平面与垂直方向倾斜15°。对局部不便填砂的位置,采取人工辅助紧实等措施,以防止产生积瘤、涨箱等缺陷。

埋箱干砂采用粒度为20~40 目圆形颗粒的宝珠砂。宝珠砂具有较高的透气性和良好的流动填充型性。适合复杂大中型铸钢件的造型要求。消失模干砂埋箱造型与传统湿砂造型工艺相比,过程简单、省力,缩短生产周期。埋箱时,首先埋入底砂,刮平砂面后进行三维震实。消失模铸造要求造型时型砂能紧实地充满模型空间,因此振实系统是关键设备之一。影响振实效果因素包括型砂、加砂装置、砂箱、振实台以及控制系统[4]。放入模型后,调整模型位置,填砂固定模型,震实→填砂→震实,循环操作,坚持勤震短震原则,直至干砂充满砂箱。每次震实时间1min,正反转各30s。震实完成后,用塑料薄膜覆盖整个砂面,露出浇冒口位置。薄膜上面再铺较薄一层干砂,形成砂箱的封闭系统,保证浇注时抽真空的真空度。

3.4 真空系统和铸件浇注

铸件浇注时,控制砂箱内部真空度十分重要。本次试验使用节能型真空稳压系统2BE—303,稳压罐Φ1.5m×3m,抽气速度45m3/min,真空度30 kPa~100 kPa。使用大排量真空泵、大容积稳压罐,有利于稳定负压,防止浇注过程中砂型溃散塌箱。铸件浇注时,铸件浇注位置、钢水包、浇口方式、钢水温度、泡沫密度、真空度等都对钢水的充型以及铸件质量造成很大影响。根据柱窝的外观形状、尺寸大小等,实验确立了浇冒合一的明浇式浇注系统。由于采用电弧炉冶炼、漏包浇注。为减少漏包浇注时的钢水压力,专门设计了一浇一流入两室式浇口杯。此浇口杯容积较大,能够减少漏包浇注时钢水压力,同时避免钢水飞溅。浇口杯流入口与模型浇口连接处采用耐火泥封闭。浇注过程浇口杯内始终存有钢水,保证砂箱内负压,避免浇口杯的吸气。钢水温度控制在1590℃~1610℃,初始真空度控制在0.07MPa~0.075MPa,浇注稳定后真空度下降到0.06MPa~0.065MPa,浇注无塌箱,实验铸件浇注满足要求,铸件成型效果较好。

4 实验结果

4.1 铸件表面质量

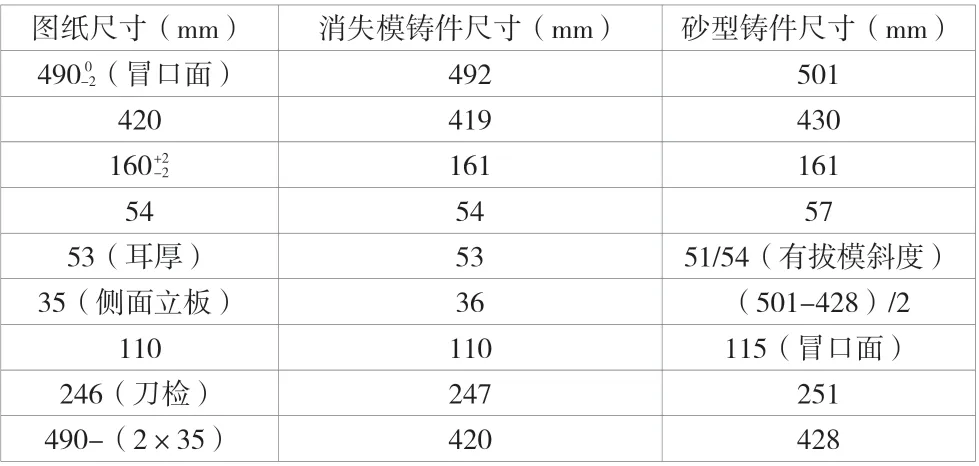

铸件外观质量良好(见图2)。铸件落砂后,涂料层呈成片状脱落,只有少量涂料层黏在铸件不规则部位,须人工清理。柱窝两耳间有局部黏砂现象。去除冒口后,作为浇口一侧的冒口(浇冒合一)根部无缩孔,另一侧冒口根部又很小集中缩孔。气割枪割开后,缩孔深度5mm~10mm。对铸件进行喷丸处理,铸件表面光洁,无变形、涨箱等缺陷。

图2 消失模铸造铸件与砂型铸造铸件对比图

4.2 铸件尺寸及质量

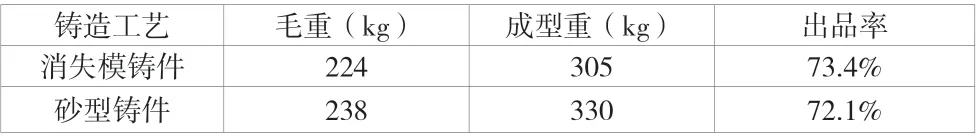

铸件尺寸及质量与原有砂箱铸造比较,消失模铸件尺寸精确,满足图纸要求。铸件加工量较砂型铸造明显减小。铸件毛重较砂型铸造减轻。分别见表1、表2。

表1 铸件尺寸比较

表2 铸件质量比较

4.3 缺陷分析及解决措施

作为浇口一侧的冒口(浇冒合一)根部无缩孔,另一侧冒口根部有很小集中缩孔和气孔。

原因分析:冒口设计偏小,浇注系统采用明浇式,有缩孔一侧冒口冷却较快,导致补缩不完全;模样黏合剂过多引起气孔模样黏结剂发气量大,易使气体卷入钢液形成气孔。

解决措施:可增大冒口设计,适当降低工艺出品率;浇注完成后,在冒口处覆盖保温剂。

球窝处有渣眼,耳间局部黏砂。

原因分析:漏包浇注,钢水冲力大。耳间涂料层有脱落,造成黏砂。被冲掉的涂料层混入钢水后,聚集在球窝侧面顶端凸台处造成渣眼;浇口杯为水玻璃石英砂制作,也会存在冲砂,将石英砂冲入钢水中,形成砂眼缺陷;对涂料的参数和混碾工艺理解不深,涂料的强度和透气性对铸件质量有一定影响。

解决措施:可改善浇注条件,使用更合适消失模铸造工艺的茶壶包浇注。改进涂料的混制工艺,改善强度和透气性。

5 结论

实验结果证明消失模铸造工艺能够得到充型完整、表面光洁、尺寸精度较高的液压支架用铸钢件柱窝。

消失模铸件与砂型铸件比较,消失模铸件表面光洁,尺寸精确,无变形,浇注系统简单,加工量小,可近成型铸造。

采用手工切割泡沫、组模等方式制作模型,生产效率低,由于人为因素,铸件尺寸精度难以精确一致。最好采用模具发泡成型或数控雕刻等先进成型方式。