电流密度对阳极氧化处理的7075铝合金厚板截面色差的影响

高 文,高 崇,刘 成,汪 磊,温庆红

(1.中铝材料应用研究院有限公司,北京102209;2.西南铝业(集团)有限责任公司,重庆401326)

0 前言

铝及铝合金具有密度低、塑性高、导电好、耐腐蚀以及易回收等特点,经过阳极氧化后可广泛应用于装饰、腐蚀防护、电绝缘、建筑等领域[1]。按其作用,阳极氧化可分为光亮阳极氧化、装饰性阳极氧化、防护性阳极氧化等[2]。完成阳极氧化后的铝或铝合金可能出现一定的外观缺陷,造成局部的颜色差异,从而影响合金的正常使用,如氧化泛黄、氧化膜乳白、彩虹、着色不均、色泽灰暗等[3-8]。

7075 合金即Al-Zn-Mg-Cu 系铝合金,具有强度高、加工及焊接性能良好等突出优点,被广泛应用于飞机、建筑、桥梁、车辆及火箭等[9]。国内的研究从20 世纪80年代初开始对这一系列的铝合金进行了系统的研究,目前已被用于制造各种航空器结构件。在客机座椅用7075 合金厚板生产中,发现在阳极氧化后其截面出现了较为明显的色差,影响了后期使用。一般影响铝合金阳极氧化后表面颜色差异的因素包括铝合金材料自身特性以及阳极氧化膜状态等[2]。目前已知的影响因素包括铝合金材料因素如区域偏析、第二相分布、织构分布以及阳极氧化膜特性如孔隙率、孔尺寸、生长速度等[10,11]。其中阳极氧化膜状态与阳极氧化工艺密切相关,主要包括阳极氧化电解液组成、电流密度、电压及氧化时间等。

7075 铝合金厚板截面阳极氧化后出现明显色差,具体表现为中心区域亮线。为此,本文分析了7075 合金厚板截面阳极氧化处理后色差产生的原因,在不调整铝合金材料状态的情况下,着重分析了调整阳极氧化电流密度对7075 合金厚板截面阳极氧化膜结构、生长速度、外观以及色差等的影响,为解决该技术问题提供参考。

1 试验方案

1.1 材料及阳极氧化膜制备

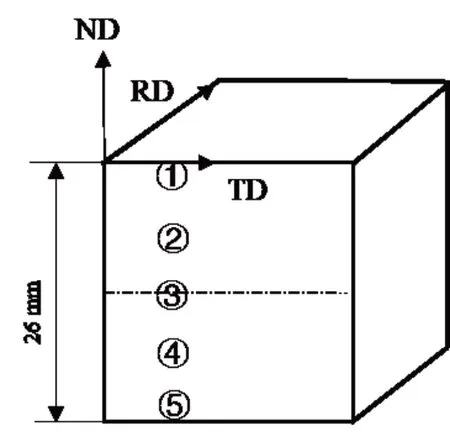

所用7075 铝合金化学成分(质量分数/%)为Si≤0.4,Fe≤0.5,Cu=1.2~2.0,Mn≤0.3,Mg=2.1~2.9,Cr0.15~0.25,Zn=5.1~6.1,Ti≤0.2,余 量 为Al。试验用7075 铝合金26 mm 厚板的加工工序为:铝合金铸锭铣面→铸锭均热(470 ℃/20 h)→热轧(热轧初始温度390~430 ℃,热轧终止温度360~390 ℃,每道次压下率20%~25%,经共20 道次轧制后板材由400 mm 厚轧至26 mm 厚)→固溶处理(475 ℃保温80 min后淬水)→预拉伸→时效处理(125 ℃保温15 h)→探伤→样品锯切。试验所用样品为厚板截面锯切样品,样品尺寸为26 mm×20 mm×10 mm,其中26 mm 边长侧面为7075合金厚板截面,见图1。

图1 7075厚板合金取样示意图

阳极氧化采用直流硫酸阳极氧化,电解液采用150 g/L H2SO4溶液,阳极氧化过程中将电解液温度控制在28~30 ℃范围内。采用HY3020B型直流稳压电源,电流密度依次控制为1.4、2.8、4.2 A/dm2,氧化时间依次为15 min、7 min、4 min,并记录反应过程中的稳定电压。

1.2 性能测试及组织观察

采用Fisher FMP30涡流测厚仪测试样品表面氧化层厚度,采用SPECTROLAB LAVM11 火花直读光谱仪测试7075 合金截面的化学元素分布,采用YS3060 高精度分光测色仪测试阳极氧化后7075铝合金厚板截面不同位置的色空间坐标,包括明度L*以及彩度a*、b*值,共测试5 个位置,具体位置选择如图1 所示。色空间坐标Lab 值采用CIE 标准照明体D65 和10°标准色度观察者计算条件进行计算。光栅直径大小为8 mm,计算任意两个位置之间的色差,色差计算公式为各点之间色差最大值用于表示整个样品的最大色差。

采用SU8010 型冷场发射电镜对阳极氧化形貌进行观察,放大倍数为20000~200000 倍。采用Image Pro-Plus 软件对氧化膜微观形貌图片进行处理分析,测试氧化膜表面20 个微孔直径,然后计算其平均值。

2 结果及分析

2.1 电流密度对氧化膜生长的影响

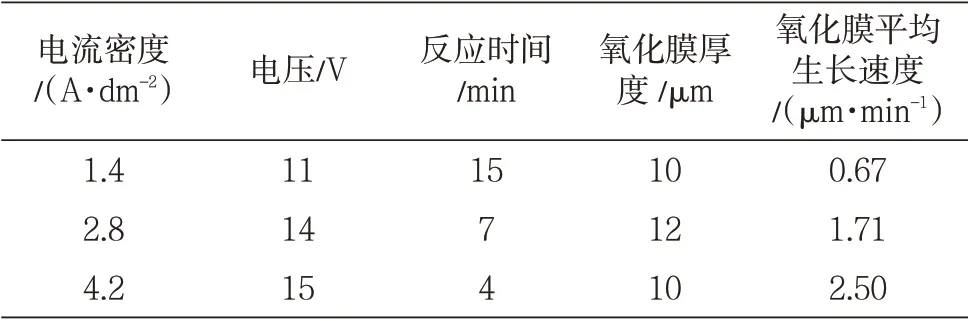

不同电流密度下7075 合金阳极氧化试验参数及膜厚数值如表1所示。随着电流密度的提高,阳极氧化过程中的电压值也逐渐增大,但并未与电流密度的增加呈比例关系。阳极氧化膜的生长速度也随着电流密度的提高而逐渐增大,电流密度变为2 倍时,氧化膜平均生长速度变为2.5 倍,电流密度变为3倍时,氧化膜平均生长速度变为3.7倍。

表1 不同电流密度下7075合金阳极氧化试验参数及膜厚

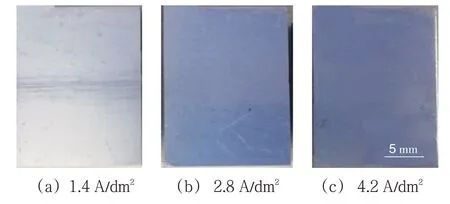

2.2 电流密度对截面外观的影响

采用不同电流密度进行阳极氧化后的7075 合金26 mm厚板截面宏观外观形貌如图2所示。电流密度为1.4 A/dm2时,截面中心区域出现明显的亮线,而远离截面中心区域的边缘区域整体呈偏白的颜色。随着电流密度的提高,截面中心区域的亮线变得逐渐不明显,在电流密度为2.8 A/dm2时已经基本不可见,而当电流密度为4.2 A/dm2时已无法用肉眼分辨,此时经过阳极氧化的截面整体呈现金属光泽。

图2 不同电流密度进行阳极氧化的7075铝合金26 mm厚板截面宏观形貌

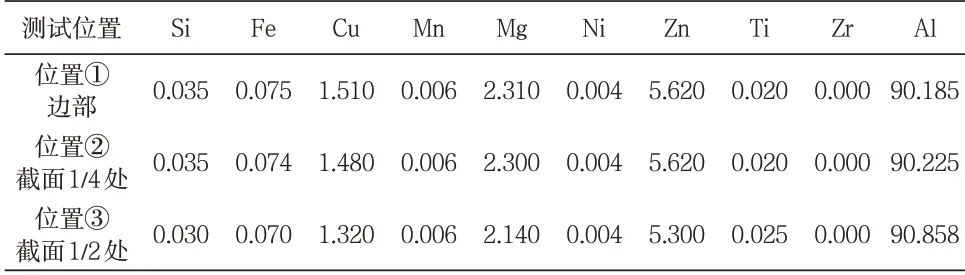

对未进行阳极氧化的样品边部至中心区域的位置(如图1中标注的①、②、③位置)进行化学元素分析,结果如表2 所示。从表2 结果可知,靠近边部的①、②位置元素较为接近,位于截面中心的③位置的Zn、Cu、Mg、Fe、Si 等元素的含量均低于①、②位置。由此可见,低电流密度下(1.4 A/dm2)7075 合金表面出现的中间心部区域亮线与7075 厚板的合金元素分布有关,这种元素的不均匀分布与7075 合金自身的元素组成配比以及制造工艺有关。7075合金含有较高的Zn、Cu、Mg含量,其厚板在轧制、固溶处理过程中各位置冷速不一致,元素的析出速度不同,最终导致了元素沿截面的不均匀分布。

表2 7075合金截面不同位置元素的化学成分(质量分数/%)

表3 7050铝合金厚板截面各位置色空间坐标

2.3 电流密度对厚板截面色差的影响

不同电流密度进行阳极氧化的7075 铝合金26 mm 厚板截面各位置色空间坐标如表3 所示,其中每个样品测量的5 组数据分别对应样品中①~⑤位置。随着电流密度的逐渐增大,色空间坐标中明度值L*整体略有下降。各样品明度值均表现为中心区域(位置③)偏小,边缘位置偏大(位置①、⑤)。色空间坐标中彩度值b*随阳极氧化电流密度的增大而逐渐增大,电流密度为1.4 A/dm2时,明度值b*为3左右,电流密度为4.2 A/dm2时,彩度值b*增大至5左右。色空间坐标中彩度值a*随电流密度的变化不明显。

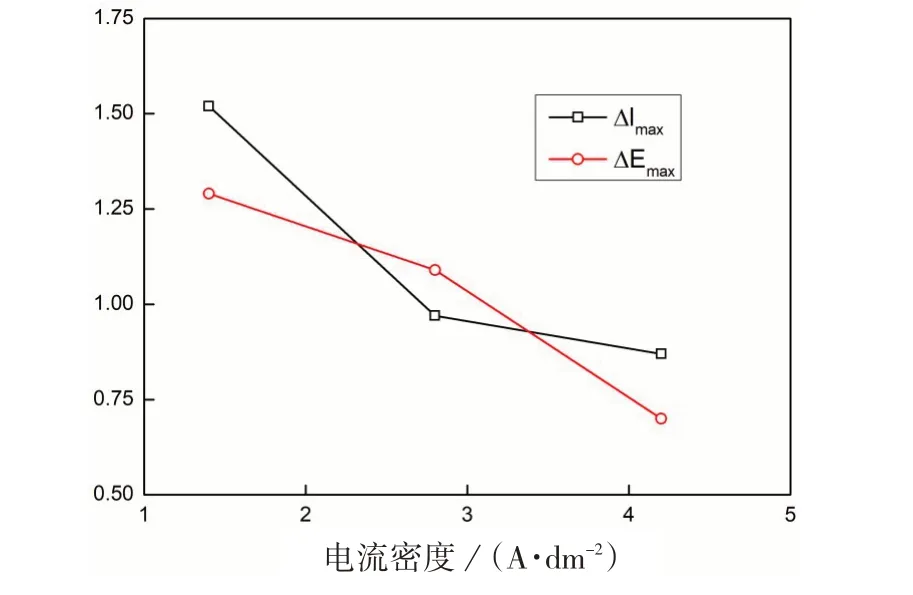

各样品截面的最大色差(△Emax)、明度差(△lmax)随阳极氧化电流密度的变化趋势如图3 所示。随着电流密度的提高,整个样品上的明度变化(以各位置明度差值的最大值表示)逐渐减小,从电流密度为1.4 A/dm2时的最大1.52,减小至4.2 A/dm2时的0.87。整个样品的最大色差值随着电流密度的增加逐渐减小,电流密度为1.4 A/dm2时为1.28,电流密度为4.2 A/dm2时为0.70。

图3 不同电流密度进行阳极氧化的7075截面表面最大色差(△Emax)及明度差(△lmax)

2.4 电流密度对厚板截面微观形貌的影响

不同电流密度下进行阳极氧化处理后的7075铝合金26 mm 厚板不同位置的微观形貌如图4 所示。在放大20000倍(左侧)的照片中,可见各电流密度下处理的阳极氧化膜表面均存在一定数量的微坑,电流密度对阳极氧化膜中的微坑影响较小。在放大至200000倍(右侧)图片中可见,在电流密度为1.4 A/dm2及2.8 A/dm2时,阳极氧化膜多孔层部分相邻的孔相连,形成较大坑洞;电流密度为4.2 A/dm2时,阳极氧化膜表面的多孔均较为独立有序,未出现较大的坑洞,氧化膜成膜质量明显提高。

对不同电流密度下制备的氧化膜微观形貌图片进行处理分析,分别计算边部和心部的阳极氧化膜多孔层的孔径尺寸,其结果如表4 所示。由表4 可见电流密度对7075 合金厚板不同位置阳极氧化后孔径尺寸的影响不大,不同电流密度下截面心部及边部的孔径均在18~20 nm这个范围内波动。

3 结论

(1)7075 合金厚板截面按照常规阳极氧化工艺处理(电流密度1.4 A/dm2)后中心区域存在亮线,这与其截面元素不均匀分布有关,厚板截面中心区域中的Zn、Cu、Mg 等合金元素均低于靠近边部区域。

(2)随着阳极氧化电流密度的增大(1.4~4.2 A/dm2),7075 合金阳极氧化膜平均生长速度逐渐加快,氧化膜平均生长速度由0.67 μm/min 增大至2.50 μm/min,7075 合金厚板截面中心亮线逐渐消失,样品表面最大色差△E逐渐减小,由1.28降至0.70。

(3)随着阳极氧化电流密度的增大(1.4~4.2 A/dm2),氧化膜质量提高,坑洞缺陷明显减少。阳极氧化电流密度对7075 合金阳极氧化膜孔径尺寸影响不大,各电流密度下阳极氧化膜孔径尺寸均在18~20 nm之间。