刮板输送机刮板间距研究

汪 涛

(宁夏天地奔牛实业集团有限公司,宁夏 石嘴山 750001)

0 引言

我国的煤炭开采多以井工开采为主,在煤炭生产过程中,提高采煤机、液压支架、刮板输送机等各重要采煤设备的效率,可以有效地降低煤炭生产的成本,这在我国能源战略中具有重要意义。而刮板输送机作为综采工作面的关键设备之一,它既是煤炭运输的通道、采煤机的行走轨道,同时又是液压支架的推移支点,其安全可靠运行是整个综采工作面实现高效高产的关键之一。随着煤炭开采规模的不断扩大,对刮板输送机的槽宽、装机功率以及链条规格等的需求也不断提高。刮板输送机是通过刮板及刮板链推动物料在中部槽中滑移,从而实现物料的运输,但是刮板间距会影响整个输送过程,如果刮板间距过小会增加设备运行阻力及整体重量,但如果刮板间距过大则会影响运输效率,因此确定合理的刮板间距对于提高输送机效率、预防设备事故的发生尤为重要。目前已有多位学者针对刮板输送机的刮板间距进行了研究,2008年,李惟慷分析了刮板推移物料运动过程的受力状态,并为保证物料稳定运行,以输送机运行阻力最小为前提推导出刮板最大间距计算公式,同时分析了影响因素等;2019年,陈海江根据刮板输送机的工作原理详细分析了煤的抗推力,同时给出了刮板间距的理论计算公式,并分析了输送机安装角及槽宽的影响,研究成果可指导刮板输送机刮板间距的设计,提高刮板输送机的性能。本文主要研究不同刮板间距对刮板输送机运量的影响,并利用有限元分析软件对1 000 mm槽宽的刮板输运机在刮板间距分别为876 mm、1 168 mm、1 460 mm情况下的运量。

1 刮板间距的计算

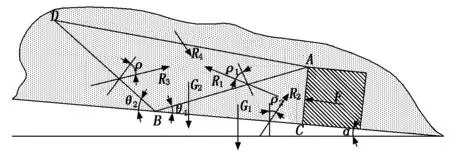

刮板输送机是一种以挠性刮板链作为牵引机构的连续输送机械,其工作原理是将敞开的中部槽作为物料的承载件,刮板链作为牵引构件,通过机头、机尾传递的动力带动刮板链推动物料运动,直至机头部卸载。刮板输送机中部段示意图如图1所示。

1-中部槽;2-刮板;3-链条;4-齿轨;5-电缆槽图1 刮板输送机中部段示意图

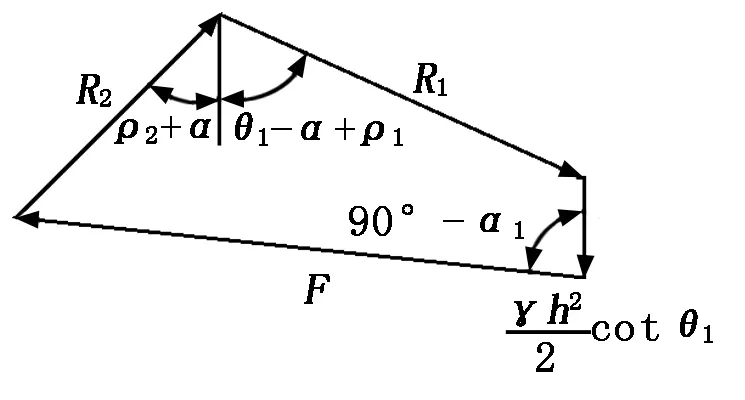

刮板输送机是通过刮板埋在煤中推动煤移动而实现输送过程,当刮板的高度不大于装煤高度时煤柱受力简图如图2所示。其中,Ri为三角煤柱的受力,i=1,2,3,4;F为刮板的推力;α为输送机安装角;θ1、θ2分别为煤平衡状态的极限角;ρ、ρ1、ρ2分别为摩擦角;G1为煤柱ABC的重力;G2为煤柱ABD的重力。

图2 煤柱受力简图

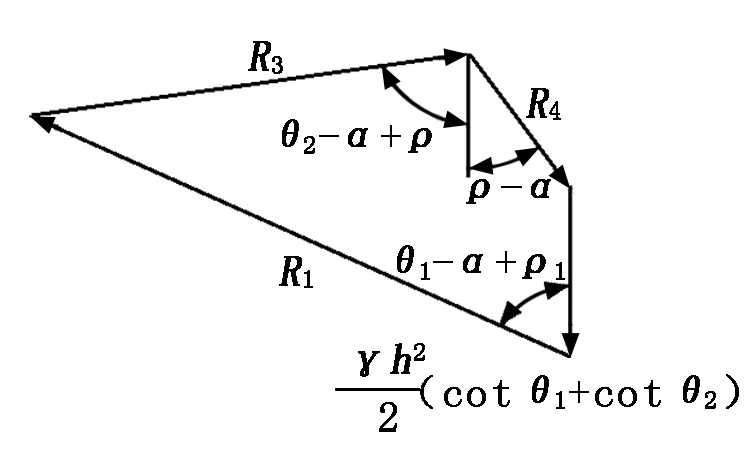

在外力F的作用下,散料层中会存在两个作用力,一个为外作用力F,一个则为颗粒间的作用力,即AB线上的作用力。假如散料层所受的外作用力小于颗粒间的作用力,此时散料层保持静止状态,随着散料层所受的外作用力逐渐增加,当增至某一个极限值时,散料层会沿最小阻力面AB、BD产生滑移,三角煤柱ABC沿AB、BC面滑动前进,而三角煤柱ABD则沿着AB、BD和AD面滑移被举高,使得原有运输状态被破坏,因此为了计算煤柱的最大抗推力,则需要计算此极限应力状态。煤柱ABC和ABD的受力分析简图如图3、图4所示。其中,h为刮板高度,γ为煤的密度。

图3 煤柱ABC受力分析简图

图4 煤柱ABD受力分析简图

由图3可得:

(1)

Fcosα+R2sin(ρ2+α)=R1cos(θ1-α+ρ1).

(2)

由图4可得:

(3)

R1sin(θ1-α+ρ1)+R3cos(θ2-α+ρ)=

R4cos(ρ-α).

(4)

R4=γ(H-h)h(cotθ1+cotθ2)cosα/cosρ.

(5)

其中:H为装煤高度。

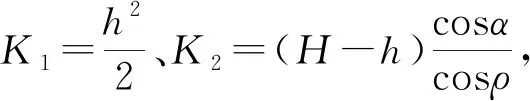

R1=2K1γsin(θ1+θ2)[K1sin(θ2-α+ρ)+K2sin(θ2+

2ρ)]×csc(θ1+θ2+ρ1+ρ2)cscθ1cscθ2.

(6)

由公式(1)、公式(2)解得:

(7)

这里可以利用极值法求出煤柱运输状态不被破坏时所能承受的刮板最大推力F,即:

(8)

通过求解公式(8)可以得到煤柱保持平衡状态的极限角(θ1*,θ2*),再将(θ1*,θ2*)代入式(7)中,即可得到保持煤柱平衡状态的刮板最大推力F*。

输送机是由上槽刮板总体施力于被运送的煤,克服其运行阻力,推动刮板链同步运行。因此,不允许刮板施力于煤过大,从而产生相对滑动,造成煤与刮板不能同步运行,也就是每个刮板施加的推力F等于两个刮板间煤的运行阻力f,但不应超过煤的最大抗推力(最大阻力)F*,即F*≥F=f。

2 仿真模型建立

当煤炭被采煤机采落时,其物理状态可归类为散粒介质,散粒体相对于固体具有流动性,能承受压力与剪力,但只能承受很小的拉力。散粒体相对于液体具有在一定范围内保持其堆积形状的能力,但向各个方向传递的压强不相等,因此,散粒体是不同于固体和液体的一种散粒介质。

散粒体是由形状不规则的固体颗粒组成,颗粒与颗粒之间具有一定的孔隙率、粘聚力、内摩擦力等,称之为散粒体的物料特性。其中孔隙率就是由于散体颗粒之间具有很多孔隙而产生的,孔隙的体积与整个散体物料层的总体积之比称为孔隙率;粘聚力是指当散体颗粒的接触面之间存在水分或黏性物质时,即使没有压力也会使散体具有一定的刚度和抗剪能力;内摩擦力是指在散体物料内部互相接触的颗粒发生相对移动时要克服接触摩擦力,颗粒之间的摩擦力称为内摩力。

为了进一步研究这种散装物料在受到外力推动作用下的平衡与运动,需要借助散体力学的相关理论。为了更清晰地观察散粒体在刮板推动下的运动及分布,借助三维仿真软件模拟刮板推移煤料的过程。以槽宽1 000 mm的刮板输送机为研究对象,假设刮板输送机链速为1.4 m/s,采煤机刚采过一刀煤,此时中部槽内堆积了煤料,简化后建立的仿真模型如图5所示。

图5 刮板输送机运煤仿真模型

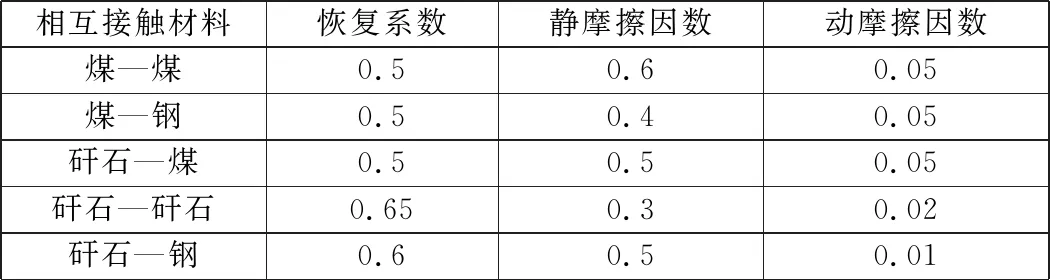

仿真模型中涉及到3种材料,即钢、煤还有矸石,它们的材料属性如表1所示。

表1 钢、煤和矸石的材料属性

煤矸石散料在刮板输送机中部槽上输送时,还存在着5种接触,即煤与煤的接触、煤与中部槽(钢)的接触、矸石与煤的接触、矸石与矸石的接触和矸石与中部槽的接触。本文设置煤与煤、煤与矸石、矸石与矸石之间的接触模型为Hertz-Mindlin(no slip)模型,该模型是在Mindlin所取得的研究成果基础上建立的,其在计算颗粒之间的接触与碰撞方面准确并且高效;煤、矸石与中部槽的接触模型为Hertz-Mindlin with Archard Wear模型。选定了煤颗粒之间以及煤颗粒与刮板输送机之间的接触模型之后,还需设置它们的接触属性参数,查阅相关资料得到的接触属性参数如表2所示。

表2 接触属性参数

根据实际情况,煤从煤壁上采下后会有不同的粒度,为了使模拟更切合实际工况,这里假设小块煤(粒径13 mm~25 mm)占15%、中块煤(粒径25 mm~50 mm)35%、大块煤(粒径50 mm~100 mm)占35%、特大块煤(粒径≥100 mm)占15%。

3 仿真结果分析

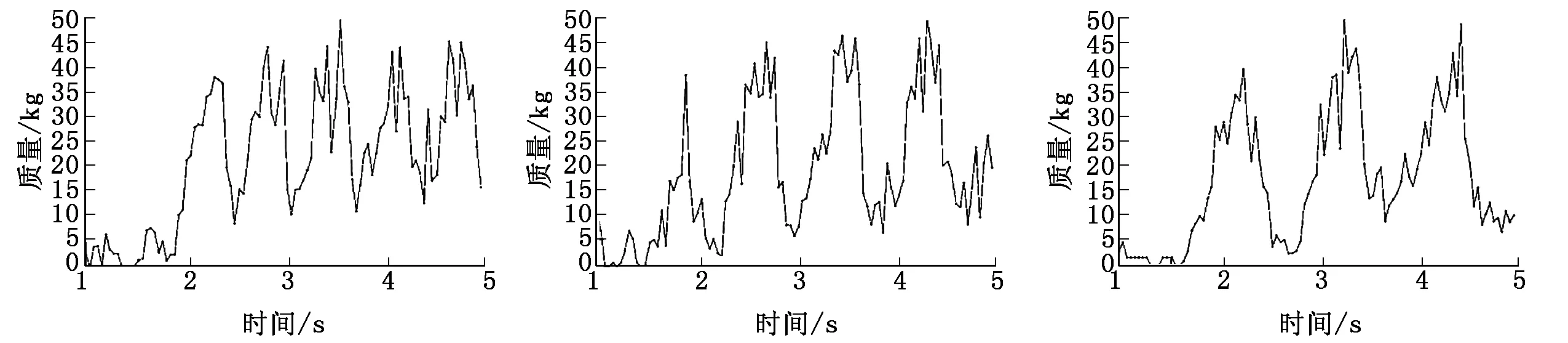

利用建立的仿真模型分析不同刮板间距下物料的运输情况。槽宽为1 000 mm的刮板输送机通常采用Φ42×146的链条,这里分别对每6环设置一个刮板(刮板间距为876 mm)、每8环设置一个刮板(刮板间距为1 168 mm)以及每10环设置一个刮板(刮板间距为1 460 mm)的情况进行研究,研究不同刮板间距下通过某一固定截面的过煤量,仿真结果如图6~图8所示。

图6 刮板间距为876 mm的过煤量 图7 刮板间距为1 168 mm的过煤量 图8 刮板间距为1 460 mm的过煤量

从图6~图8的仿真结果中可以看出:刮板间距越小,固定截面的过煤量就越大,并且在相同时间内,截面过煤量出现峰值的频次也越高。

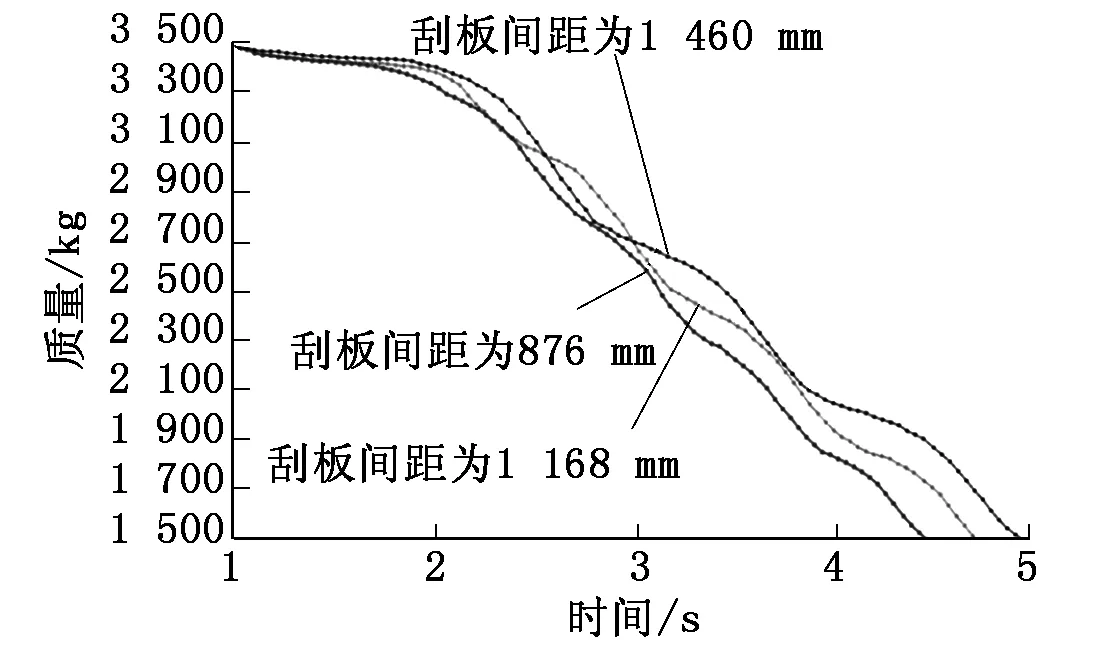

进一步对不同刮板间距下的运输效率进行研究,假设刮板输送机中部槽上的煤量固定,研究不同刮板间距下运出相同煤量所需的时间,仿真结果如图9所示。

图9 不同刮板间距下的运煤效率

从图9可以看出:当刮板间距为876 mm时运送出2 000 kg的煤需要约3.4 s,当刮板间距为1 168 mm时运送出2 000 kg的煤需要约3.7 s,当刮板间距为1 460 mm时运送出2 000 kg的煤需要约4.1 s;如果输送机一直保持该状态下运行,那么当刮板间距为876 mm时,其运量约为2 150 t/h,当刮板间距为1 168 mm时,其运量约为1 945 t/h,当刮板间距为1 460 mm时,其运量约为1 755 t/h。

4 结论

本文主要研究了不同刮板间距对刮板输送机运量的影响,通过分析刮板推动煤料的受力情况可知,输送机推动煤料时施加的力不能大于煤的抗推力;另外,通过有限元分析得到:当刮板间距为1 460 mm时,其运量约为1 755 t/h;当刮板间距减小到1 168 mm时,其运量约为1 945 t/h,相比刮板间距为1 460 mm运量增加了约11%;当刮板间距减小到876 mm时,其运量约为2 150 t/h,相比刮板间距为1 168 mm运量增加了约10%。由此可知,当刮板间距缩小时对运量有提升,但是在实际设计时,需要考虑物料粒度、运输倾角等因素从而合理地增加刮板间距,节约刮板用量,达到经济合理的目的。