基于工业互联网技术的智能检测系统设计

潘涛,黄重春,董冉冉

(1.安徽机电职业技术学院 互联网与通信学院,安徽 芜湖 241003; 2.安徽扬子职业技术学院 基础教学部,安徽 芜湖 241003)

工业互联网是一种特殊结构网络,主要应用于工业生产领域,通过有机整合工业控制、物体感知、泛在网络、数据分析和智能处理技术,实现工业生产自动化运行、智能化管理和科学式决策。工业互联网的关键是工业数据,结果是新的机器智能[1]。工业互联网与现有互联网的区别在于:工业互联网涉及到的应用都是没有人工介入的应用[2]。工业互联网技术促进产业结构转型升级,在智能制造领域具有极其重要地位,日益成为工业界和学术界关注的焦点。

1 研究现状

当前工业互联网的应用和研发项目种类丰富。赵晋松等人提出基于工业互联网的智能电厂平台架构[3],该模型分为设备层、控制层、生产监管层和管理层4 个模块,为提高平台运行稳定性,方案将生产监管层和管理层置于云端,通过对电厂中数据集成和处理,实现发电过程的智能管控。张旭光给出工业互联网在仓储油库生产管理中应用设计方案[4],利用感知、自控、MES 等技术特性,将业务流和信息流融为一体,大大降低人力成本,实现过程风险管理。孙晓光等人设计出基于工业互联网的钢板厚度检测系统[5],以AM3352 芯片为支撑,利用位移传感器感知数据,检测钢板厚度,基于工业互联网技术,实现精度高和自动化检测功能。魏津瑜等人提出基于工业互联网的农机供应链创新结构及运作模式[6],从宏观上构建包含农机生产服务商、生产商、供应商、客户和再制造商等主体的协同管理平台,优化供应链上农机设计、生产、运输和销售环节。汪松松等人将工业互联网与纺织应用紧密结合,提出基于工业互联网的针织机械互联互通结构研究方案[7],构建了针织机械工业互联网模型和互联互通专用协议。

调研结果显示,上述研究促进了工业互联网技术发展和成果转化,但对于食品检测领域的应用研究较少。现阶段,电子商务迅速发展对宏观经济增长作用日趋显著[8],坚果类食品贸易是电子商务重要组成部分,对坚果生产领域的研究具有重要理论意义和实际应用价值。基于上述分析,本文提出基于工业互联网技术的智能检测系统。

2 系统总体设计

系统围绕坚果的优劣智能检测功能和服务进行部署设计,分为上料分拣、称重包装、仓储码垛3 个子模块。上料分拣模块设有步进电机、工业相机和气缸,检测初始,系统通过采集坚果图像源数据进行机器学习,自动升级数据库中检测标准;步进电机在驱动器作用下将置于传送带上待检测的坚果按序送至检测指定位置,工业相机采集待检测坚果图像数据,利用视觉识别技术,按照坚果检测标准自动筛选出优质坚果。称重包装模块设有压力传感器和直流电机,优质坚果在分拣后传输至指定包装盒内,利用对包装盒的重量数据采集,实时控制产品的包装与传送。仓储码垛模块设有光电传感器、机器手,通过传感器采集到的光电信号,控制机器手的码垛操作,服务流程如图1 所示。

3 关键技术介绍

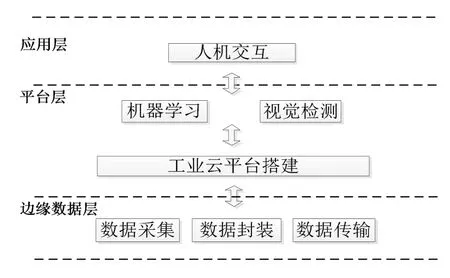

按照工业互联网体系架构标准进行设计,系统分为边缘数据层、平台层和应用层,如图2 所示。

图2 系统层次架构图

3.1 边缘数据采集技术

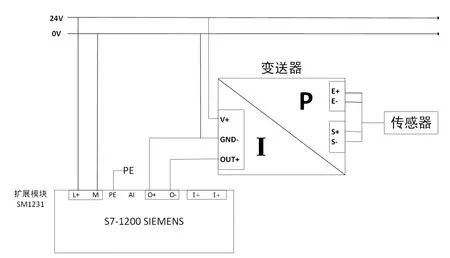

传感器用于采集物体的数据信号,该系统主要引入压力传感器和光电传感器。重量采集采用JHBM-H3压力传感器,传感器综合精度0.1%F·S,灵敏度1.5±0.1mV/V,重复性误差正度0.05%F·S。为更好采集数据,把传感器微弱的毫伏信号放大成PLC 可以接受的0~10V 的电压信号,引入BSQ-3 型单通道模拟量变送器。压力传感器4 根线E+(激励正)、E-(激励负)、S+(信号正)、S-(激励负)分别接在变送器的输入端,变送器的V+(电源正极)、GND(电源负极)采用DC24V 供电,OUT+为信号输出正极,信号输出负极和电源负极共用;信号的输出的OUT+和GND 分别接入PLC 的模式输入正和模拟输入负。

托盘的到位信号采用E3Z-D62 光电传感器,传感器检测距离最大1 m(可调),光源采用红外发光二极管(860 nm),响应时间<1 ms,控制输出NPN 集电极开路,使用环境-25~55 ℃,防护等级IP67。光电传感器的褐色线接DC24 电源的正极,蓝色线接DC24V 电源的负极,黑色线接PLC 的输入点上。PLC 把接收到的光电信号转换成内部处理的标准信号,反映在PLC 的输入内存地址I 区。

PLC 通过模数转换电路把模拟信号转换成数字信号。SM1231 使用14 位AD 转换芯片,对14位AD 的分辨率:10 V/2^14≈0.6 mV。在采集重量数据时,PLC 把采集到的电压值转换成范围为0~65 535 的int 类型数据,存储在AW 存储区。采集到的托盘到位信号为bool 类型数据,true 代表有托盘,false 代表无托盘。实际应用中,得到稳定的AD 采样值后,还需要把AD 值与实际物理量相对应,实现物理量回归,如图3 所示。

图3 数据采集模块图

3.2 工业云平台部署

为提高系统稳定性,保证检测程序正常运行,该系统基于工业云平台服务架构,通过工业PaaS 云平台有机整合各项技术,云端采用统一接入标准,实现快速高效上传数据和发送指令。Docker 基于LXC(即Linux Container)技术,实现容器的自动化封装和管理。利用Docker 技术搭建工业PaaS 云平台,将实际加载的平台与软件部署有效隔离。在这里,选用Ubuntu作为Docker 的基础镜像,首先更新apt 包索引,添加GPG 秘钥和Docker 库,安装Docker,通过命令docker run 测试是否安装成功。基于docker 云平台,安装Supervisord、Uwsgi、Nginx 基础软件,通过Uwsgi 加载python 后端代码,Nginx 加载react 前端代码,Supervisord 实施对Ngnix 和Uswgi 进程统一启动和监控。最后,开启本地机5000 端口,映射到容器的相应端口号,实现与MongoDB 数据库的连接;开启本地机8501 端口,实现与Tensorflow Serving 的连接。

3.3 智能检测技术

坚果智能检测是系统核心内容。通过工业相机采集待检测坚果图像,以数据库中标准数据为检测依据,利用视觉识别技术对图像中坚果颜色、大小、开口、斑点数据进行评判,确定坚果优劣,检测过程中同步升级数据库中优劣参数标准。

3.3.1 智能识别

视觉智能识别是智能检测的关键。系统利用 Tensorflow 实现机器视觉识别模型训练,基于Tensorflow-Serving 高性能模型平台部署加载人工智能算法模型。

为提高检测效率,优化数据库中检测标准,精准筛选出优质坚果,系统在实施检测前进行模型自训练。以1 000 个坚果为训练对象,构建以深度卷积神经网络为基础的图像分类模型,采用Tensorflow1.12 工具对模型进行训练。在训练之前,将所有标注数据分为训练数据集和测试数据集。训练时,利用Tensorboard 分别观察训练集和测试集上的准确率来判断模型的训练程度以防止过拟合。基于Tensorflow 人工智能模型训练框架,确定出包含坚果图像元素、优劣等级等数据的检测指标参考标准。模型训练情况如图4 所示,结果发现对于一定数量的训练对象,随着训练轮数的增加,测试集上Accuracy 指标会趋向于最佳值,通过Ctrl-C 的方式停止模型训练。

训练完成后,启动Tensorflow/Serving 的Docker 容器装载训练模型,同时开启8501 端口接收待测图像,进行在线识别检测服务。

3.3.2 图像采集

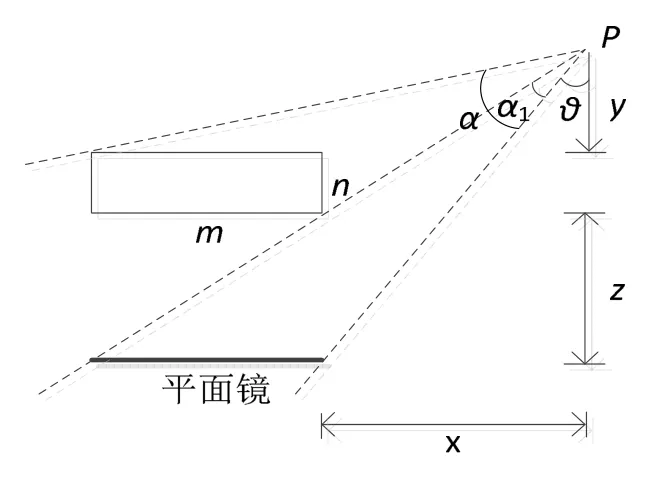

坚果图像采集是智能检测的基础。为了使工业相机能够多方位有效采集坚果图像,设计时引入一块平面镜置于传送带下方,要求坚果的平面镜成像及实物上表面均处于相机可拍摄区域,具体如图5 所示。

坚果放于长m、宽n 的传送带凹槽内,相机最大拍摄角度为α 。假定相机位于P 点,与凹槽右端水平距离为x、顶端垂直距离为y,需满足:

(1)凹槽左端边缘与其平面投影右端边缘之间的区域处于相机拍摄范围:

图4 模型训练图

图5 全方位图像采集示例图

(2)平面镜成像左端边缘处于相机拍摄范围。

① 假定相机对于凹槽投影的拍摄角度为α1,

② 由(2)①可知,对于α1的确定,即相机能否拍摄平面镜成像全景,只需满足上述关系。

4 系统运行

为检验基于工业互联网技术的智能检测系统设计的可行性,将系统核心服务部署在Ubuntu 操作系统下安装有Mongodb、Python 的Intel 酷睿i5,16GB 内存工作站中。系统整体网络拓扑结构如图6 所示。

检测执行前,进入系统人机交互主界面,切换到上料工位选项,选择拍照开启和学习模式,将数据源物料送至上料分拣料仓模块,上料工位自动运行上传训练图像,利用机器学习算法,升级数据库中检测标准,如图7 所示。

图6 系统拓扑结构图

图7 检测标准源数据采集

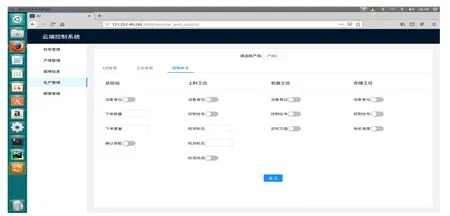

为了实现检测的自动化,精准判定坚果的优劣,同时实时掌握系统运行状况,项目实施采取云端管理模式,共5 个模块:生产管理、任务管理、产线管理、图像管理、故障信息。

生产管理模块分为控制命令,I/O 信号和工位状态。用户进入生产管理页面,设置坚果检测单次下单数量和重量,对上料、包装、仓储工位进行命令控制,设备即按照下单信息自动运行,如图8 所示。

图8 云端管理界面图

本系统还提供工位状态和I/O 信号数据查询,用户可根据自身需求实时精准查看上料、包装、仓储工位状态及相关I/O 数据,从而实时掌握系统运行情况,使用户体验得到优化,如图9 所示。

图9 工位状态查询图

任务管理模块中,用户可以对任务进行增加、删除、修改和查询操作。任务列表中每行记录信息包含编号、名称、图片类别和服务地址,其中,图片类别为产线上待检测坚果的类别,服务地址即为tensorflow-serving 地址。当系统对某类坚果优劣实施检测时,系统会把图像发送到对应的tensorflow-serving服务地址进行识别处理,如图10 所示。

图10 任务管理模块图

产线管理模块可以实现云平台对多组产线的综合管理。用户对产线指定任务类别后,该产线采集的图片将会直接发到对应的tensorflow-serving 地址进行识别,并得到云端反馈的图片类别结果,如图11 所示。

图11 产线管理模块图

图像管理模块包含产线信息和坚果图像,通过该模块用户可清楚查看某产线上待测坚果的图像和分类信息,如图12 所示。

图12 图像管理模块图

故障信息模块实现查看和处理产线故障功能。该模块包含产线、出错代码、故障详情和处理方式等信息,通过该模块用户可快速查询产线故障原因,精准、快速选择合理故障处理方式,实现系统运行自恢复,如图13 所示。

图13 故障信息模块图

5 结束语

本文给出了基于工业互联网技术的智能检测系统设计方案,该系统分为上料分拣、称重包装、仓储码垛3 个模块,基于工业云平台利用人工智能算法对坚果的优劣进行快速精准检测。在系统设计时充分按照工业互联网行业标准,利用工业互联网关键技术,实现对坚果优劣的自动化、智能化和精准化检测。