铅电解阳极板立模浇铸液压系统优化设计

袁安华 袁锐波 宋 勃

(昆明理工大学机电工程学院)

目前, 我国铅精炼主要采用的是电解法,在铅的电解过程中, 需要使用铅阳极板和阴极板。然而电解过程中电流的效率和阳极的残极率受铅阳极板外形的影响较为显著,因此对铅阳极板的生产有以下几点要求:铅阳极板的尺寸、重量准确,厚薄均匀,表面状态平整,四周无飞边和毛刺,挂耳导电良好。 然而就目前我国的铅电解行业来看, 铅阳极板生产设备生产的产品质量低下,无法达到上述要求,这在很大程度上影响了铅的电解生产。 另外,旧阳极板浇铸设备效率低、能耗大。 因此,为了提高铅阳极板的品质,提高生产效率,需要对铅阳极板品质低的原因进行分析并对设备进行优化改进。

1 铅阳极板品质低的原因

铅电解中需要的铅阳极板是通过阳极板立模浇铸机组生产出来的[1],但是在浇铸成型的工序中由于浇铸系统的问题会使铅阳极板出现产品质量低下的问题。 现有的阳极板立模浇铸机组在机械结构方面的设计已经非常合理,因此需要对其液压系统以及控制系统进行优化设计,使其控制精度提升1%以上,以保证生产出的铅阳极板尺寸准确、质量合格。

2 阳极板立模浇铸液压系统的设计

2.1 设计思路

浇铸系统是阳极板立模浇铸系统的核心部分,它对浇铸桶位置及其速度的把控将直接影响铅阳极板的质量,故对其精度的要求是整套设备最高的,因此,笔者决定使用电液比例方向阀对浇铸液压缸进行控制[2]。

铅阳极板铸造所需的原料为滚烫的铅水,在浇铸过程中, 如果系统失压将造成浇铸桶失控,一旦滚烫的铅水不受控制地倾泻,将会对设备和人员造成严重伤害。 因此,为了提高设备的安全性,同时使设备动模拥有更高的灵活性,以便停留于行程的各个位置,需在系统中加入液压锁。

系统采用叠加式双单向节流阀进行速度控制,以保证设备的平稳运行。

2.2 载荷的组成及计算

浇铸液压缸所受载荷主要由浇铸桶和浇铸时所承载的铅液产生,其载荷类型可分为3种:工作负载、惯性负载和摩擦负载。 由于本设备在零件连接处均采用的是轴承连接,因此摩擦负载可忽略不计。

浇铸液压缸的运动方式为竖直往复运动(有倾角), 在伸出时的后半段行程与收回时的前半段行程均做减速运动, 其余行程为匀速运动,且最大速度出现在匀速运动阶段。 液压缸最大伸长量0.3m,伸出时间3s,最大伸出速度为0.10m/s;收回时间2s,最大收回速度为0.15m/s。 现已知浇铸桶的质量为60kg,进行浇铸时由于浇铸桶内的铅液重395kg, 故在满载的工况下液压缸推出时所受负载为4 550N,当液压缸收回时,由于部分铅液已用于浇铸,故负载减小,为1 600N。

加速时间为0.01s,此时计算可得:

其中,F出、F回分别为液压缸推出和收回时的惯性负载,m1、m2为浇铸前、后浇铸桶的质量,a1、a2分别为浇铸液压缸推出和收回时的加速度。 将两类负载相加即可得到液压缸所受负载总值:

2.3 浇铸液压缸的选取

在已知系统压力的情况下,根据液压缸应提供的推力,初选液压缸内径40mm,计算可得此时液压缸可提供的推力为10 053.1N,活塞杆收回时可提供的拉力为6 900.5N,能够满足设备需要[3]。选择速度比值为1.46, 计算可得活塞杆直径为22.4mm。

由于浇铸液压缸尺寸不大,行程较长,故需要对液压缸行程进行校核,以验证活塞杆最大允许长度L是否在规定范围内,校核公式如下:

式中 d——活塞杆的直径,m;

n——末端条件系数;

nk——安全系数,nk>6;

p——活塞杆纵向压缩负载,N。

经查表,取n=1、nk=7,代入式(1)可得:

由于设备行程为0.3m, 显然该结果满足需要。

综上,内径40mm、活塞杆直径22.4mm的液压缸符合设备需要, 并最终选用CDT3MP5/40/22.4/300F1X/B11HHDMWW型液压缸作为本系统的浇铸液压缸。

2.4 浇铸液压缸流量计算

已知液压缸大腔面积为1 256.6mm2, 小腔面积为862.6mm2,液压缸位移0.3m,伸出时间3s,计算可得液压缸伸出所需流量为7.5L/min, 收回所需流量为7.8L/min。

3 PID反馈比例阀控浇铸系统仿真

3.1 比例换向阀建模分析

为了使模型更接近实际情况,使用HCD库搭建比例换向阀模型,将所需元件拖入面板后进行连接,组成比例换向阀模型,如图1所示[4]。

图1 比例换向阀仿真模型

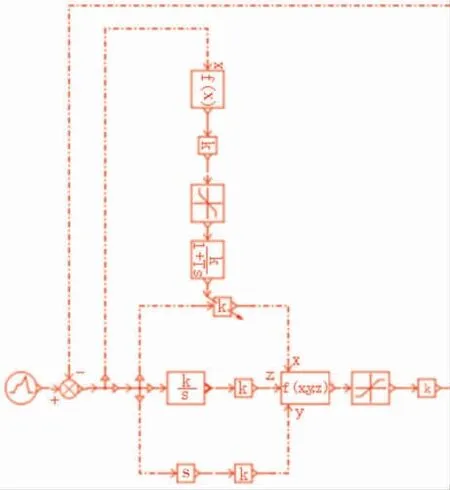

3.2 比例阀控浇铸系统PID设计

为了提升系统性能, 采用PID算法对系统进行控制,并结合实际需要,笔者基于AMESim设计了一种比例自适应PID算法(图2)[5]。 该算法的积分与微分环节按常规PID算法设定, 比例环节则依据设定值与实际值的差值, 经绝对值处理后对比例系数进行选择。 比例自适应PID算法的比例系数区间为1~12,此时比例系数不再为一个固定值,可根据实际需要进行合理选择,这不仅增加了反馈调节的快速性,也提高了控制精度。

图2 比例自适应PID算法仿真模型

AMESim基础液压元件库提供的参数包括[6]:液压缸内径40mm,活塞杆直径22.4mm,液压缸可伸出长度0.35m。 根据设计方案要求,在仿真模拟时加入了液压锁与单向节流阀, 并为简化仿真程,采用液压基本库搭建模型。 系统负载由信号对质量块进行输入, 进而加载至执行液压缸处,比例阀控系统为提高定位精度,在液压缸的出口处设置了一个位移传感器以便在系统中形成闭环控制,传感器发出的位移信息将反馈至控制输入端,对输入信号加以修正,进而提高控制精度。PID反馈比例阀控浇铸系统AMESim仿真总图如图3所示。

图3 PID反馈比例阀控浇铸系统模型

3.3 PID反馈比例阀控浇铸系统性能特性分析

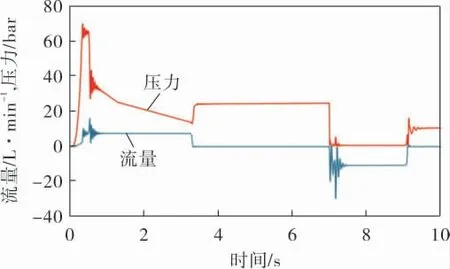

模型建立完毕,进行运行仿真,设仿真时间为10s,时间间隔为0.01s,得到系统无杆腔压力与流量曲线如图4所示(1bar=0.1MPa)。可以看出,液压缸在启动阶段依旧存在波动,但波动量较比例阀控浇铸系统已有了明显的改观,有明显减小的趋势。

恒压式变量柱塞泵输出流量与压力曲线如图5所示,可以看出,当负载压力升高时,恒压式变量柱塞泵可有效保持输出压力不变,输出流量与压力虽在系统启动环节存在波动,但波动均在规定范围内。

图4 PID反馈比例阀控浇注系统液压缸无杆腔压力与流量曲线

图5 恒压式变量柱塞泵输出流量与压力曲线

图6 PID反馈比例阀控浇注系统输出位置曲线

PID反馈比例阀控浇注系统输出位置曲线如图6所示,其中输入转角设定值为45°。 可以看出,浇铸斗转角为45.07°,与设定值相差0.07°,计算得到PID 反馈比例阀控浇铸系统定位精度为0.16%,远超过现有的生产要求。 实际生产的铅阳极板质量为294kg±4kg,加工精度小于1.3%,可见PID反馈比例阀控浇铸系统可使控制精度大幅提高,稳定性较好,满足实际生产需要。

4 新旧设备产品对比

为验证PID反馈比例阀控浇注系统的先进性, 现对新旧设备所生产的铅阳极板进行对比。为使测试实验具有一定指导意义,新旧设备实验所选用铅阳极板均为检测当天于新旧设备生产产品中随机选取的,被抽检的铅阳极板数量均为20块,新旧铅阳极板选取样本范围均大于500块,具有一定的代表性。 实地测量数据见表1、2,观察发现,新设备所生产的铅阳极板长度误差很小。

依据设计需要,铅阳极板产品的设计尺寸为1 290mm,将表1、2中的数据输入至Matlab软件,得到产品实际尺寸与规定尺寸的误差曲线如图7所示。 可以看出,旧设备生产的铅阳极板尺寸误差在3.0%以内,新设备生产的铅阳极板尺寸误差在1.3%以内,精度提升了1%以上,效果明显。

表1 旧设备生产铅阳极板实测长度 mm

表2 新设备生产铅阳极板实测长度 mm

图7 产品实际尺寸与规定尺寸的误差曲线

5 结论

5.1 通过对铅电解阳极板立模浇铸机组的液压系统进行优化, 即将原系统变为PID反馈比例阀控浇铸系统, 使浇铸系统的定位精度达到了0.16%,满足定位精度要求。

5.2 仿真结果表明,笔者设计的PID反馈比例阀控浇铸系统较为稳定,完全可以满足生产需要。

5.3 近3个月的生产结果表明, 优化后的阳极板立模浇铸机组浇铸出来的铅阳极板尺寸、重量准确,厚薄均匀,表面状态平整,四周无飞边毛刺,挂耳导电良好。