催化裂化装置未汽化油的产生、影响和抑制措施

杨文慧,郝希仁,刘艳苹

(中石油华东设计院有限公司,山东 青岛 266000)

催化裂化是重要的重质油轻质化过程,在汽油和柴油等轻质油品的生产过程中占有重要地位[1-3]。重质油向轻质油的转化依靠提升管反应器内原料油与催化剂的相互作用实现。该作用不仅包括催化裂化的化学反应,同时包含使原料具备化学反应条件的原料油的雾化、汽化和吸附过程。目前,高校和科研单位对催化裂化反应,尤其是催化剂的研究众多,但对原料的雾化和汽化过程缺乏量化的分析和判断。

在催化裂化装置掺炼渣油的大趋势下,出现了关于未汽化油的讨论,讨论集中于其存在对装置生焦的影响。然而,在反应系统中,黏附未汽化油的催化剂混杂在反应油气及催化剂中,既非肉眼可见,也很难通过试验分离分析。因此总体上,装置操作人员对未汽化油的概念“无感”,其存在对装置运行基本没有影响。然而,在某些特定条件下,未汽化油的影响会凸显出来,甚至造成装置停工,因此设计和操作人员均有必要对未汽化油有所认识。

本研究着眼于催化裂化反应系统,明确未汽化油的存在和对装置运行的影响,进而分析其产生的原因,提出对应的抑制措施,为实现装置安全、平稳、长周期运行提供帮助。

1 未汽化油的存在

由于对装置的运行无直观的影响,关于未汽化油的文献报道十分少见,仅出现在某些关于重油催化裂化装置沉降器和油气管线结焦的原因分析中,同样装置在蜡油进料时则鲜有结焦现象。然而,究竟沉降器和油气管线的结焦是否由未汽化油产生,值得探讨。

对于沉降器结焦原因,主要有两类观点:①气态反应油气中部分重组分在沉降器内冷凝、缩合形成;②提升管中少量原料未完全汽化,夹杂着催化剂的油滴黏附在沉降器内壁后缩合形成。

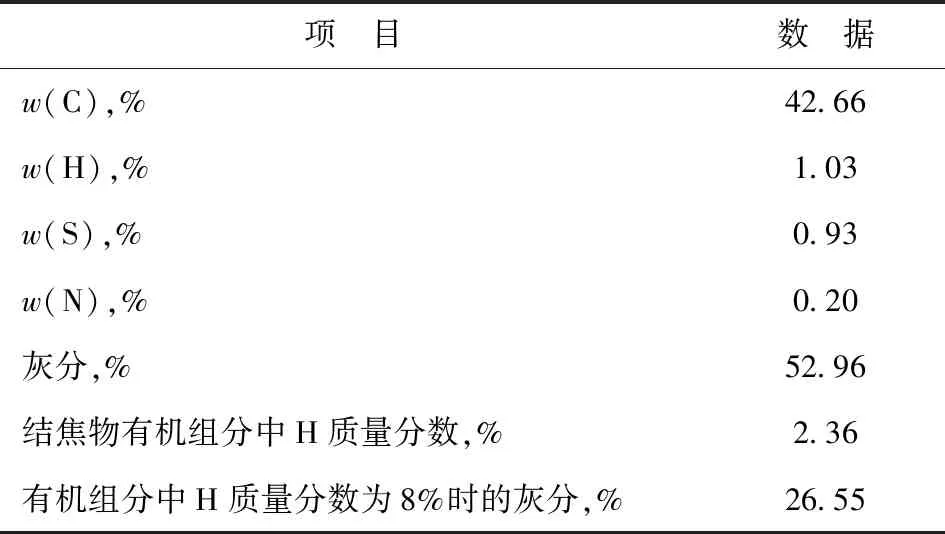

不论沉降器结焦成因是气相油气冷凝,还是原料未汽化,均经历了包含催化剂颗粒的液相油滴(即“湿催化剂”)的热缩合过程。热缩合与热裂化相伴发生,符合自由基理论,产物多为(CH2)n结构。故可通过增加—CH2的方式在沉降器和油气管线焦块的有机物组成中人为将焦块的氢、碳组成还原至易冷凝且难汽化的重馏分油(以H质量分数8.0%计,下同),然后归一算得最初沉积在壁上的湿催化剂中的灰分。

以文献[4]中大油气管线结焦物组成为依据,倒推H质量分数8.0%的重油中包裹或粘连的催化剂含量。之所以选择油气管线结焦物而不以沉降器结焦物为依据,是由于沉降器结焦伴随着低线速区域“干催化剂”颗粒的黏附;而大油气管线的结焦是发生在线速度为20~30 ms(与旋风分离器线速度相近)的高温油气中,沉积量相对较少,可近似认为此处结焦前躯物由重油和原始与之接触的催化剂颗粒组成。

某2套催化裂化装置(分别简称装置1和装置2)大油气管线结焦物的组成[4]及相关计算结果如表1所示。由表1可见:装置1和装置2的大油气管线结焦物中灰分分别为18.00%和21.30%,均在20%左右;由结焦物的组成数据计算得到装置1、装置2大油气管线结焦物有机组分中H质量分数分别为3.45%和3.35%;通过增加—CH2的方式将结焦物有机组分中H质量分数增加至8.0%时,归一化计算得到装置1、装置2大油气管线结焦物的灰分分别为11.47%和13.70%,平均值为12.59%。

表1 装置1、装置2大油气管线结焦物的组成及相关计算结果

以反应剂油质量比为7计,折算得到反应系统内的催化剂质量分数为87.5%。提升管出口的粗旋(粗旋风分离器)+一级旋分(一级旋风分离器)效率以99.95%计,则油气管线内油气中的催化剂质量分数为0.044%。倘若油气管线结焦的原因是气相反应油气中重组分的冷凝缩合,则焦块中灰分接近于0.044%。因此判断焦块主要来源于黏附或包裹着催化剂细粉的未汽化原料,即未汽化油。

2 未汽化油的危害

实际生产中,因未汽化油的源头是原油中的重油浆组分,主要由多环芳烃构成,发生的反应主要为断芳环侧链并缩合生焦,其汽化程度上的少量差别对装置液体收率的影响可以忽略。有必要探讨这种“无感”的未汽化油在何种条件下会对装置产生危害,为此本研究将对未汽化油在反应系统的生命周期进行讨论。讨论仅针对正常操作工况下反应各部位的结焦情况,进料喷嘴损坏、突发的反应温度降低、催化剂循环中断等非正常工况不在讨论范围内。

讨论基于以下假定:①未汽化的重组分和催化剂颗粒都在反应器汽化段内均匀分布;②反应剂油质量比以7计,原料油中未汽化的重组分中H质量分数以8.0%计;③反应器出口处有1%的原料油以液相形式存在,并忽略反应器出口至油气管线内液相油滴因热反应而导致的减少。

2.1 提升管内结焦

在假定条件下,反应进料在汽化段内与来自预提升段的催化剂接触,H质量分数8.0%的重组分均匀分布在大小不等的催化剂颗粒表面。对于同样温度的催化剂,大颗粒的催化剂热容大,提供的热量有利于重组分全部汽化,小颗粒催化剂热容小,未汽化油在小颗粒表面存留的几率更大,因此未汽化油包裹和粘连的催化剂以小颗粒为主。实测沉降器结焦物中催化剂粒径分布,平均粒径小于25 μm[5]。

因汽化段内反应介质返混较强,未汽化油滴随反应介质移动并黏附到提升管内壁上,因此原料油喷嘴上方1~2.5 m的位置较容易结焦。随后,反应介质流型逐渐转化为平推流。由于平推流的介质间传质传热有限,未汽化的油滴难以在此反应段汽化,而是在高温环境中发生热裂化和缩合反应,导致一部分未汽化油滴在反应器内完全生焦并附着在催化剂上,归于焦炭分类中的附加焦,另一部分未汽化的油滴则仍以液态黏附在催化剂上离开反应器。

2.2 沉降器结焦

提升管出口型式多种多样,均有快速分离油剂的作用。由于未汽化油更趋于黏附在小颗粒催化剂上,因而未汽化油在提升管出口的分离作用下逐渐在反应油气中浓集。

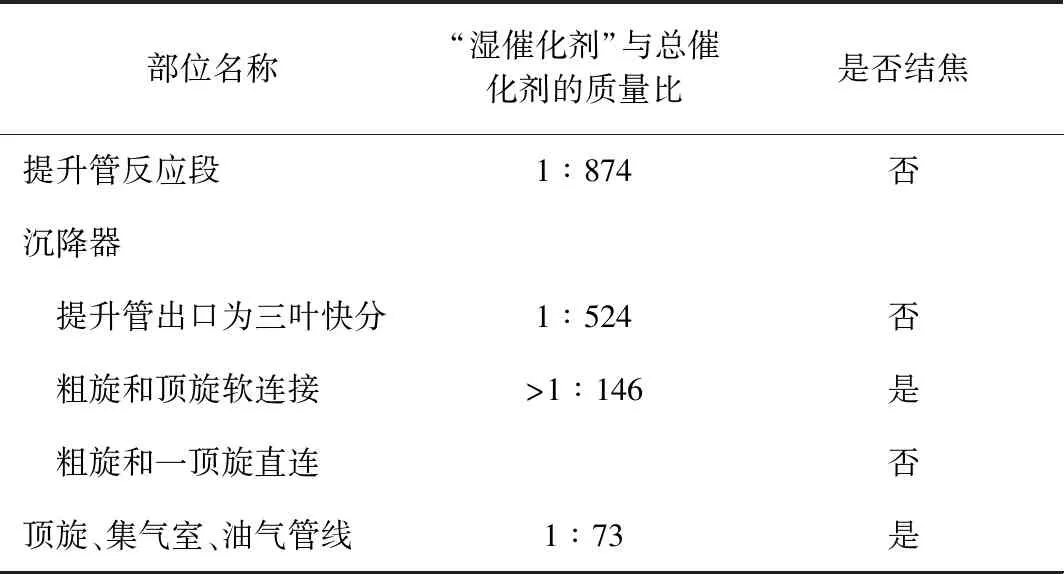

对于采用三叶快分(快速分离器)的装置,取三叶快分效率为70%,由于浓集,50%的“湿催化剂”随反应气向上排出,则沉降器内快分出口以上位置的反应物料中“湿催化剂”与总催化剂的质量比为1∶524。可见,在沉降器内“湿催化剂”的占比仍很少,快分下部的“湿催化剂”更少,沉降器内各处基本无结焦现象。

对于采用粗旋+顶旋(顶旋风分离器)软连接的装置,大多数的“湿催化剂”随着其他催化剂由粗旋料腿排出,但由于更多的未汽化油黏附和包裹在小颗粒催化剂表面,因此粗旋料腿内“湿催化剂”与总催化剂量的比例略低于提升管出口,且因为料腿内催化剂的流通量大,“湿催化剂”随大量的催化剂在压差作用下流出下料口,对料腿内壁存在强烈的冲刷,因此粗旋料腿内无结焦等现象。

粗旋效率以99.5%计,假设3%的“湿催化剂”由粗旋升气管流出,则粗旋气相出料中“湿催化剂”快速浓集,其与总催化剂的质量比为1∶146。

随后,粗旋升气管出来的油气因微差压呼吸作用间歇地进入沉降器,其中质量轻的组分更容易受微差压波动的影响而溢出至沉降器。沉降器内,呼出来携带催化剂的油气缓慢扩散和沉降,其中的“湿催化剂”易在粗旋外壁、料腿等处附着,日积月累发展为沉降器结焦。根据某催化裂化装置(简称装置3)软连接形式粗旋外壁结焦物组成分析数据[5]进行相关计算,结果列于表2。

表2 装置3粗旋外壁结焦物的组成及相关计算结果

由表2可知,归一化计算所得有机组分中H质量分数为8%时,装置3粗旋外壁结焦物的灰分为26.55%。以原始未汽化油中包裹的催化剂颗粒占“湿催化剂”的质量分数为12.59%计,对比可知粗旋外壁上结焦前体中“湿催化剂”和总催化剂的质量比约为1∶2.5,说明在此处结焦物中不仅含初始的“湿催化剂”,还包括一部分在沉降过程中黏附的干催化剂。此处结焦物灼烧后得到的催化剂颗粒的中粒径为21.45 μm。

为解决沉降器结焦问题,多种防结焦技术应运而生,代表技术有沉降器旋风分离器直连技术[6]和旋流快分技术(VSS和VQS)。采用沉降器旋风分离器直连技术的装置,反应油气由提升管出口经粗旋分离后,气相由升气管直接进入一级旋分,然后由集气室出沉降器,油气不进入沉降器,因此沉降器不结焦。VSS和VQS则采用旋流头粗分离器+一级旋分的结构,油气由反应器出口旋流至密封罩,再由升气管进入一级旋分,该技术通过向密封罩外的空腔通入约3 th蒸汽,将油气压在密封罩内,可防止沉降器结焦,缺点是需要以消耗大量蒸汽为代价。

2.3 大油气管线结焦

油气进入顶旋后,固、气实现进一步分离。以顶旋效率为90%计,由于未汽化油集中在小颗粒催化剂上,假定20%的“湿催化剂”进入顶旋升气管后部结构,则经粗旋+顶旋分离后,集气室、大油气管线内“湿催化剂”与总催化剂的质量比为1∶73。

可见,经过多次浓集,“湿催化剂”相比反应油气中的催化剂仍是少量。由于旋分内催化剂与旋分内壁以及催化剂颗粒间扰动剧烈,“湿催化剂”难以在旋分本体内存留,因此鲜有顶旋结焦的报道。集气室和大油气管线内因油气线速不同,存在“湿催化剂”黏附管道内壁的条件,经过3年开工周期的积累,在油气线速较低时,大油气管线内结焦情况普遍存在。

反应各部位“湿催化剂”含量与结焦情况见表3。由表3可见,与反应各部位总催化剂量相比,“湿催化剂”仅占少部分。“湿催化剂”在经过粗旋、顶旋后发生浓集,浓集后的“湿催化剂”在与设备或管道表面接触后容易发生黏附,导致结焦。反应系统结焦的另一影响因素是“湿催化剂”所在物料的流速。采用软连接技术的沉降器内,催化剂流速小,易于黏附在设备表面而结焦。经多装置验证,油气的线速度对结焦有显著影响。

表3 反应各部位“湿催化剂”含量与结焦情况

催化裂化装置稳定运行时,反应系统内的结焦物对装置的危害不易显现,但由于焦炭与钢构件的膨胀系数差别较大,沉降器的温度变化可引起焦块脱落而堵塞催化剂流通通道,从而导致装置非计划停工。另外,焦块脱落事故还常发生在旋风分离器升气管上,脱落的焦块堵塞灰斗下的料腿入口,造成催化剂的大量跑损。

2.4 烟机结垢

烟机上的垢状物为无定形结构,是催化剂细粉高温熔融转化为液相黏性物质后,在三旋(三级旋风分离器)下料口、烟机叶片等部位受高速离心作用黏附到易结垢部位并随着温度骤降而形成的。少量原料油滴在反应汽化段内不能完全汽化,未汽化油黏附在催化剂细粉表面缩合生焦。进入再生器后,微量焦炭颗粒未能烧尽,到烟道后继续燃烧产生局部高温,达到了催化剂细粉的熔融温度,形成了结垢前体。因此,未汽化油的产生是烟机垢物形成的原因[7]。

由于采取严格的施工质量控制,原材料的检验选定、提高计量精度、运输过程的控制等措施,混凝土在生产过程中各项指标稳定,未出现堵管、裂缝、蜂窝、麻面等缺陷,混凝土强度和抗冻抗渗等指标符合设计要求。

3 有关未汽化油的计算

催化裂化反应为气固非均相反应,反应物以气相状态吸附在催化剂活性中心后,催化裂化反应才得以进行。图1为催化裂化反应部分示意,预热后的液相原料首先经过原料油雾化喷嘴分散成微米级小液滴,然后在提升管汽化段与再生催化剂多次接触传热完成汽化。

图1 催化裂化反应部分示意

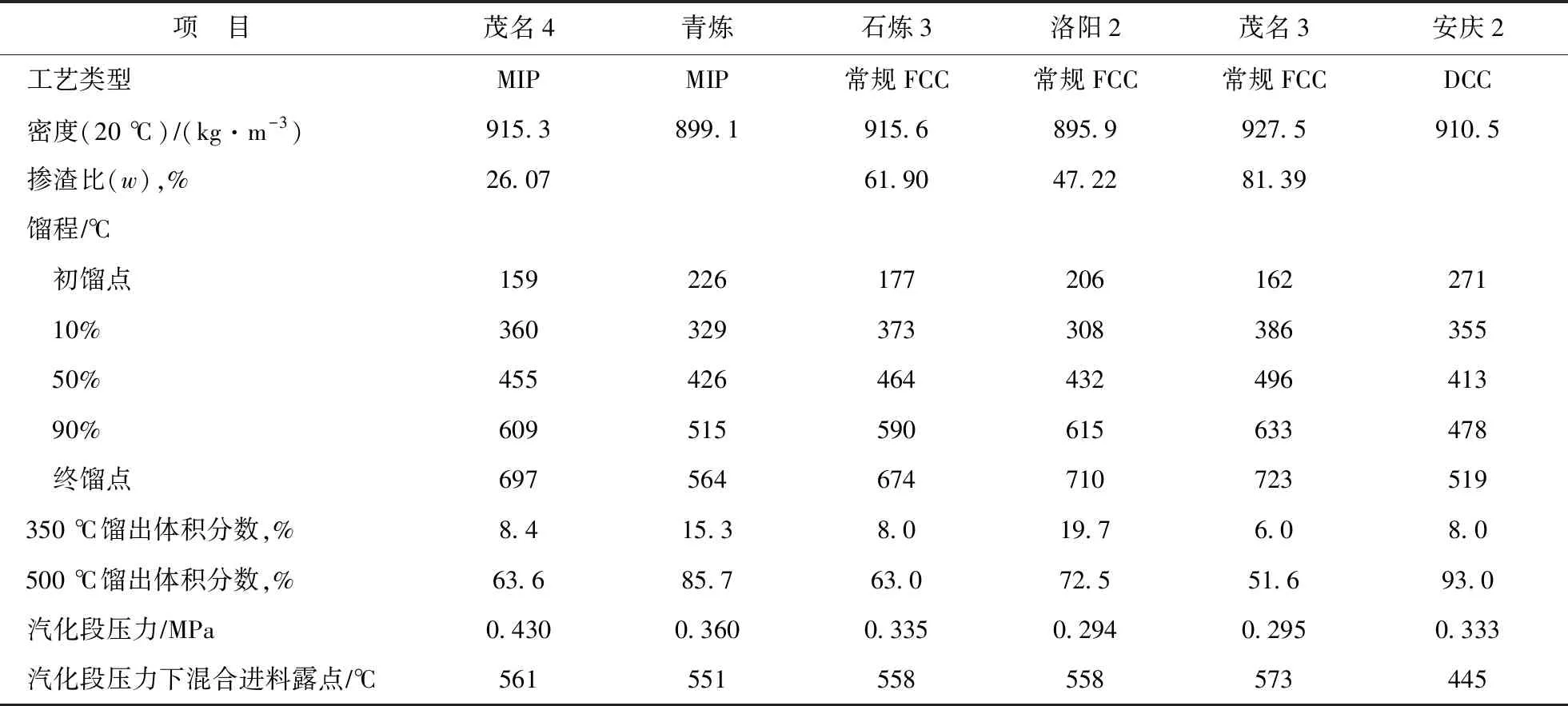

以《2014年中石化数据汇编:催化裂化装置年度汇编》(以下统称《汇编》)为依据,选取了采用不同工艺技术且数据较为完整的6个装置,计算提升管汽化段压力下进料的露点和汽化段内进料和催化剂的混合温度。其中,汽化段压力下进料的露点为原料在汽化段内完全汽化所需要的最低温度;进料和催化剂的混合温度则为汽化段实际能达到的温度。通过对比露点和汽化段温度,可分析原料油在宏观上的汽化程度。

3.1 汽化段压力下进料露点温度的计算

根据《汇编》中6套催化裂化装置(分别称作茂名4、青炼、石炼3、洛阳2、茂名3和安庆2)的原料密度和模拟蒸馏数据,应用SIMSCI公司的PROⅡ流程模拟软件,分别模拟计算各装置混合进料在汽化段压力下的露点。由图1可知,汽化段的物质包含原料、雾化蒸汽、预提升介质以及再生剂。计算露点时,仅考虑气液相混合物,混合进料包括原料油、雾化蒸汽和预提升介质(二者合计按原料质量7%的低压蒸汽计)。6套装置的原料性质及模拟计算得到的混合进料露点如表4所示。

由表4可知:6套装置的原料性质各异,安庆2的原料终馏点为519 ℃,而掺渣比为81.39%的茂名3原料终馏点高达723 ℃;6套装置汽化段压力下混合进料的露点为445~573 ℃,且露点高低与原料油性质和汽化段压力有关,整体而言,原料油馏分越重,汽化段压力越高,露点越高。

表4 6套催化裂化装置的原料性质及汽化段压力下的混合进料露点

3.2 汽化段油剂混合温度的计算

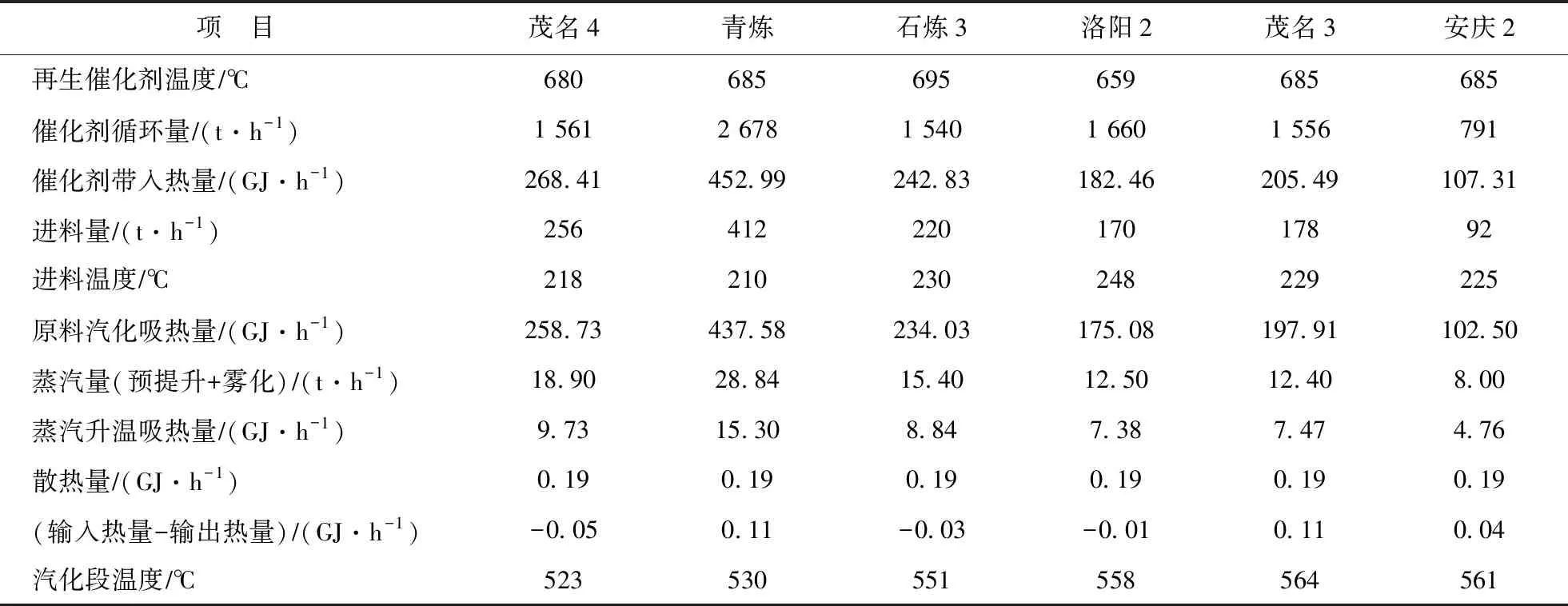

首先对图1所示方框2内系统进行热量衡算,当常规FCC装置反应热以336 kJkg计,MIP装置反应热以210 kJkg计,DCC装置反应热以630 kJkg计时,计算得到装置的催化剂循环量。然后对方框1内系统进行热量衡算,计算汽化段油剂混合传热能达到的温度。系统热量输入包括预热后的原料热量、雾化蒸汽热量、预提升介质热量及高温再生催化剂热量,热量输出为汽化完成去反应段的油剂混合物料热量及散热量。计算结果列于表5。由表5可知,6套装置的汽化段温度在523~564 ℃之间。

表5 6套装置的汽化段温度

由于催化裂化装置在实际生产过程中不控制汽化段温度,汽化段温度由反应温度间接决定,故将3.1节计算得到的汽化段压力下混合进料露点与提升管出口温度、汽化段温度进行对比,结果见图2。由图2可知:因茂名4和青炼装置采用MIP技术,反应吸热量少,故提升管出口温度和汽化段温度的差别比其他4套采用常规FCC或DCC技术的装置低,但整体上,提升管出口温度与汽化段温度呈现一致的规律。

图2 汽化段压力下混合进料露点与提升管出口温度、汽化段温度的对比

比较汽化段温度及汽化段压力下混合进料的露点,可知安庆2装置的混合进料露点远低于汽化段温度,推知该装置的原料在汽化段具备完全汽化的热力学条件,利于催化反应的进行;洛阳2装置的露点与汽化段温度相等,认为该装置的原料基本完全汽化;而茂名4、青炼、石炼3、茂名3这4套装置的露点温度高于汽化段温度,说明这4套装置的原料在汽化段不能完全汽化,汽化段出口存在一定比例的未汽化油。

徐春明、钮根林等[8-9]在提升管在线采样的试验研究中发现,提升管反应段内,距原料油喷嘴0.5~1 m处催化剂的焦炭含量较高,随着高度增加,焦炭含量先降低后又逐渐增加。此现象从试验角度证实:原料油在进入提升管后因不能完全汽化而黏附在催化剂上;随着停留时间的延长,部分未汽化的油品进行热裂化和缩合反应,催化剂上焦炭含量降低;随后由于油气反应生焦,催化剂上焦炭含量增加。

3.3 油剂接触传热的限制

前述关于汽化段温度的计算是在原料油与催化剂充分混合传热、汽化段出口物料均一的假设下进行的。然而,高温催化剂与油滴的传热依靠二者的接触,决定于雾化后油滴尺寸、催化剂颗粒尺寸以及提升管截面内油剂的分布,各项影响已在文献[7]中进行了充分讨论。根据讨论结果,装置汽化段油滴和催化剂分布不均匀,即便是汽化段温度高于汽化段压力下混合进料露点的装置,仍有极少量高温催化剂和液相油滴共存,未汽化油的产生难以避免。其次,油滴需与催化剂颗粒多次接触才能得到足够的热量而汽化,油滴接触到小颗粒催化剂得到的热量较少,需与更多的催化剂接触,而在油滴进入平推流后,接触到足够多的催化剂有一定难度,也是形成未汽化油的原因之一。

值得关注的是,在提升管反应器的原料油喷嘴上游设置汽油、柴油的回炼流程时,若保持再生催化剂温度不变,则催化剂进入提升管后首先参与回炼汽柴油的汽化,致使原料油汽化温度降低,因此单个原料油滴需与更多的催化剂接触才能完成汽化,造成未汽化油增多。

结合第2节可知,虽然未汽化油的产生较普遍,且难以避免,但其对大多数装置的运行影响不大,对产品收率的影响亦可忽略不计,最终对系统产生影响甚至危害的未汽化油数量仅是多次浓集后的很少一部分。

4 未汽化油的抑制措施

由上述分析可知,未汽化油的产生原因为:①汽化段温度低于汽化段压力下混合进料的露点;②油剂的传热不充分。因此可采取如下措施来抑制未汽化油的产生。

4.1 提高汽化段温度

装置设计和生产运行阶段,均根据原料性质和产品需求给定预热温度和反应出口温度,汽化段温度不作为控制变量,再生剂带入热量、原料汽化程度均由系统自平衡确定。在不改变控制方案的情况下,可通过提高反应出口温度来提高汽化段温度,但同时势必会改变产品分布,此法理论上有效,但不一定可行。

4.2 降低汽化段压力下混合进料的露点

降低汽化段压力下混合进料的露点的措施主要有加工组分更轻的原料油和降低汽化段油气分压。显然,通过改变原料性质或增大雾化蒸汽、预提升介质等用量的手段来改善原料汽化效果的可操作性不强。

4.3 优化油剂接触

4.3.1 优化原料油喷嘴的雾化效果经计算,1个粒径为60 μm的油滴与3.37个粒径为60 μm的催化剂传热后可完全汽化,而1个粒径为80 μm的油滴则需要吸收7.99个粒径为60 μm的催化剂颗粒提供的热量才能完全汽化,但在汽化段中1个油滴与8个催化剂颗粒进行接触传热几乎不能实现。可见,原料油液雾粒径大小直接影响着它本身的升温和汽化速率,从而进一步影响着提升管反应器进料段内气固两相的流动、传热以及裂化反应。据田原[10]报道,某催化裂化装置采用了雾化效果更好的喷嘴后,焦炭产率降低1.47百分点,经济效益显著。因此,优化原料油喷嘴的雾化效果,有利于原料油的汽化,降低焦炭产率。

4.3.2 合适的再生催化剂温度和反应剂油比为使产品分布更优化,大剂油比一直是催化裂化装置的有效措施。随着剂油比提高,再生催化剂温度降低,使得单个催化剂颗粒在原料汽化的过程中可提供的热量减少。由于汽化段内油剂接触存在限制,造成未汽化油的产生。从装置生产角度,再生催化剂温度降低到660 ℃以下,原料油汽化效果变差。

另外,每个喷嘴处催化剂的均匀性直接影响原料油汽化效果。这就需要先进的预提升设备[11],使再生催化剂在喷嘴所在截面上分布尽量均匀稳定,实现进料汽化段油剂高效接触。

4.3.3 合适的系统粉尘含量对于流化床催化裂化装置,平衡催化剂中粒径小于40 μm的细粉起到润滑剂的作用,其质量分数一般为3%~15%。细粉含量过少,催化剂的输送可能出现困难,不利于装置平稳操作;细粉含量过高,则会导致单个原料液滴完成汽化所需接触的催化剂颗粒数增加,未汽化油数量增多。因此,需寻求两器系统内细粉含量合适的措施。

5 结 论

重油催化裂化装置出现未汽化油是很难避免的。未汽化油对产品收率的影响可忽略不计。未汽化油对装置运行多数影响不大。但未汽化油可能造成的危害不可忽视,会造成烟机、三旋结垢,沉降器、大油气管线结焦,甚至堵塞料腿导致装置停工。尽量减少未汽化油有助于装置的安全运行,主要措施有:适当提高进料段温度;优化雾化喷嘴的雾化效果;改善汽化段内油剂分布的均匀程度;尽量降低平衡剂中催化剂的细粉含量。