减压转油线气液两相流动的流程模拟

许孝玲,刘子楠,刘艳升,2

(1.中国石油大学(北京)克拉玛依校区重质油国家重点实验室,新疆 克拉玛依 834000;2.中国石油大学(北京)重质油国家重点实验室)

减压蒸馏装置转油线(简称减压转油线)是连接减压加热炉出口至减压蒸馏塔入口的一段重要管线[1]。减压转油线内的流体为气液两相的烃类混合物。一方面,流体在流动过程中产生压降,当压力降低后,油气在新的压力下达到相平衡,液相中的轻组分汽化,汽化率随之增加;另一方面,由于转油线内近似为绝热环境,因而这部分轻组分的汽化又造成了油气温度的降低[2]。可见,油品在减压转油线中的流动是一个压力不断降低、油品不断汽化的过程。减压转油线的结构对于减压塔中流体汽化过程的控制很关键。

减压转油线内气液两相流动过程中的压力、温度等的变化难以直接测量,通常采用数学求解以及计算流体力学等方法进行模拟。秦娅等[3-5]提出采用多级闪蒸模型考察转油线汽化过程的数学方法,但求解计算较为复杂。张吕鸿等[6]采用计算流体力学模型对减压转油线进行了多相流模拟分析,从温度、压力、流速、渣油液化以及液滴轨迹角度对转油线内流场分布进行模拟分析,但是其计算工作量相当大。

本课题在工业数据的基础上,应用流程模拟软件PROⅡ对减压转油线内的气液两相流动过程建立模型,研究各参数在转油线内的变化规律,并对低速和高速减压转油线进行比较。相比于数学模型方法和计算流体力学模型方法,应用PROⅡ进行模拟的方法大大地降低了建模复杂度和计算工作量,研究结果可为减压转油线的设计和改造提供理论指导。

1 研究方法

转油线内的气液两相流动是一个伴随着相变的复杂过程,是流动和汽化相互影响的过程。随着汽化的进行,气液两相的物性参数、流速都会发生变化;而流速和流型的变化又对油气汽化率产生影响。由于各个过程是高度耦合的,所以要同时考虑流体力学、相平衡和热平衡。

本课题仅讨论油品沿转油线轴向的变化过程,并作以下两个假设:①将转油线管路进行微分处理,油品在流动过程中的温度、压力可看作是每个截面的平均值,并且假定油品在各个截面上都处于气液平衡状态;②油品在管路中的压力、温度、汽化率以及黏度、密度等物性会沿管道长度的方向而发生变化。油品是在绝热状态下逐渐汽化,在流动过程中热损失则忽略不计。此外,本课题采用每小段管路后面连接闪蒸罐的方式进行流程模拟,其中管路中的压降计算模型和闪蒸计算模型如1.1节所述。

1.1 压降和闪蒸计算模型

减压转油线管路内气液两相流动产生的压降是一个重要影响因素。两相流动的总压降与摩擦阻力压降、重力压降和加速压降三者之间的关系如式(1)所示[4]。

(dPdL)t=(dPdL)f+(dPdL)e+(dPdL)acc

(1)

式中:P为压力,kPa;L为管线长度,m;(dPdL)t为总压降,kPam;(dPdL)f,(dPdL)e,(dPdL)acc分别为摩擦阻力压降、重力压降和加速压降,kPam。

以上3个分压降的计算如式(2)~式(4)所示。

(2)

(dPdL)e=gρtpsinφgc

(3)

(dPdL)acc=ρtpνtp[gc(dνtpdL)]

(4)

式中:ftp为两相摩擦阻力系数,无量纲;ρtp为两相密度,kgm3;νtp为两相流速,ms;φ为倾角度数,(°);g为重力加速度,ms2;gc为标准地球重力引起的加速度,ms2;d为管径,m。

ρtp=ρlHl+ρgHg

(5)

式中:ρl和ρg分别为液相和气相的密度,kgm3;Hl和Hg分别为持液率和持气率,%。

对于气液两相压降的估算,已经有很多经验或半经验的关联式。这些关联式可分为3类:均相流、分相流和基于流动形态的模型[7]。其中,基于流动形态的压降模型在多相流计算模型中所占的比例很大,且计算的精度较高,因此应用更广泛。

基于流动形态计算转油线压降的模型主要有BB(Beggs-Brill),MB(Mukherjee-Brill),DEF(Dukler-Eaton-Flanigan)等几种。而应用于减压转油线压降计算过程中,BB模型的预测误差相对于其他两种模型更小[4-5]。因此,本课题采用BB模型作为管路中的压降计算方法,具体如式(6)~式(8)所示。

ftpfn=exps

(6)

s=y(-0.052 3+3.182y-0.872 5y2+0.0185 3y4)

(7)

式中,当1 (8) 式中:fn为“无滑脱”摩擦阻力系数,无量纲;λl为液体沿程阻力系数,无量纲。 在水平管路中,Hl的计算式为: (9) 其中:Fr为弗劳德数,无量纲;a,b,c均为常数,无量纲,其数值与流型有关[8]。 多个闪蒸罐的串联模型与文献[4]基本一致,闪蒸罐内物流为绝热闪蒸,没有压降,软件运行过程中的计算也遵循质量和能量守恒定律。流程模拟时均采用BK10热力学方程[9-10]。 某炼油厂减压转油线的减压炉管为4路出口,经炉顶抽出,竖直向上经过一个90°弯头,减压炉同侧的两根管经裤状三通与低速段相连接,低速段水平径向连接减压塔。低速减压转油线过渡段直径为350 mm,当量长度约为16 m;低速段直径为1.4 m,当量长度约为20 m。 针对该炼油厂的减压转油线,建立如图1所示的流程模拟模型。 图1 某炼油厂的减压转油线流程模拟示意 图1用4个并联的模块模拟减压转油线过渡段合并前的4个管程,模块内是由管路和闪蒸罐结合进行模拟的转油线过渡段管路,其模拟流程如图2所示。在此基础上,对典型的低速和高速转油线结构进行流程模拟计算。对于低速转油线,将过渡段沿轴向方向分成多个小管段,同一管径上的管段均分成10个等分区域,每段管长均为1.6 m,管内径均为350 mm,闪蒸罐绝热,运行时闪蒸罐的模拟数据可查看管路中气液两相的变化;过渡段4个管程合并后连接的模块为低速段,将低速段分为8个等分区域,每段管长为2.5 m,内径为1 400 mm,闪蒸罐没有压降,运行时闪蒸罐的模拟数据可查看管路中气液两相的变化。同理,高速转油线过渡段内直径为300 mm,长度取当量长度22 m,均分为10段;低速段内直径为700 mm,取当量长度15 m,均分为8段。这样设置后,运行后可查看转油线内的操作参数。 图2 转油管道过渡段管路流程模拟示意 低速和高速转油线主要的区别在于二者的压降不同,为进一步明确压降的影响,建立如图3所示的模拟流程。闪蒸罐的压力和油气汽化率的设定值均与工业装置转油线出口接近,分别为5 kPa和35.3%;通过改变阀V1的压降,得到常压渣油物流的压力,可看作转油线入口(即减压炉出口)的压力,通过试差法改变该物流的温度使得闪蒸罐内的油气汽化率与设定值相等,则此温度即为该压降下转油线入口的温度。通过该流程模拟,可得到不同压降下转油线入口的温度、油气汽化率和气液体积比(VGVL)。 图3 转油线压降变化流程模拟示意 减压转油线的进料为某炼油厂的常压渣油,其基本物性见表1,实沸点蒸馏数据见表2。 表1 常压渣油的基本物性 表2 常压渣油的实沸点蒸馏数据 控制转油线出口的油气汽化率基本不变,分别进行流程模拟,可得到低速转油线和高速转油线两种工况下的压力、温度、汽化率和气液体积比随着管线轴向长度的变化趋势。对于低速转油线的工况,压力和温度随管线轴向长度的分布曲线如图4所示,油气汽化率和VGVL随管线轴向长度的分布曲线如图5所示。对于高速转油线的工况,压力和温度随管线轴向长度的分布曲线如图6所示,油气汽化率和VGVL随管线轴向长度的分布曲线如图7所示。 由图4~图7可知,不论是低速转油线工况还是高速转油线工况,随着气液两相在管道内的流动,压力和温度均逐渐降低,汽化率和VGVL均逐渐提高,而且变化主要集中在过渡段,在过渡段与低速段(较大管径)的衔接处各性质的变化最为剧烈。这与秦娅等[3-5]的研究结果一致。 图4 低速转油线工况下压力和温度随管线轴向长度的分布曲线 图5 低速转油线工况下油气汽化率和气液体积比随管线轴向长度的分布曲线 图6 高速转油线工况下压力和温度随管线轴向长度的分布曲线 图7 高速转油线工况下油气汽化率和气液体积比随管线轴向长度的分布曲线 这是因为气液两相的流动使得转油线内产生压降,过渡段的压降主要是重力压降和摩擦阻力压降,而低速段主要是由摩擦阻力压降以及过渡段与低速段衔接处的加速度压降和摩擦阻力压降构成。当压力降低后,油气要在新的、较低的压力下趋近相平衡,液相中的部分轻组分汽化而进入气相中,汽化率提高;而转油线内是一绝热过程,这部分轻组分的汽化潜热是由油气本身的显热提供,必然造成油气温度的降低,使得从转油线入口至出口温度逐渐降低、汽化率逐渐提高。 低速转油线工况和高速转油线工况下的温降和压降的比较见表3。由表3可知,当控制转油线出口的汽化率基本不变时,低速转油线工况下的压降和温降分别为14.27 kPa和10.0 ℃,高速转油线工况下的压降和温降分别为27.95 kPa和13.9 ℃。这就意味着在减压塔汽化率一定的条件下,高速转油线工况较低速转油线工况的减压炉出口(即转油线入口)温度更高,油品在高温下更易发生热裂解,且能量的传递效率降低。 另一方面,从表3可以看出:低速转油线工况下出口油气汽化率比入口增加了约0.8倍,出口的VGVL较入口增加了约6.9倍;而高速转油线工况下出口的油气汽化率比入口增加了约1.8倍,出口的VGVL比入口增加了约22倍。由此可知,油气汽化率的变化幅度远低于VGVL的变化幅度,但是在管路中气相的实际体积是影响流动状态的重要因素,因此VGVL更能反应管路中两相的流动状态。高速转油线工况下油气在转油线内的汽化率和VGVL变化幅度明显更大,使得气相在管道内的波动更为剧烈,更易夹带液滴进入减压塔内,造成较多的雾沫夹带,引起塔内上升的气相中携带大量重组分和金属等杂质,从而影响侧线产品质量[2]。 表3 两种工况下物流性质的比较 将低速转油线工况下参数的预测值与工业实际值(来源于某炼油厂工业数据)进行比较,以验证该模型预测减压转油线内物流压力、温度等参数的准确性,结果见表4。由表4可知:模型对减压转油线内温度和压力的预测值与工业值基本一致;低速转油线的总压降预测值为14.27 kPa,略低于工业实际值,相对误差为-4.03%;转油线出口温度的预测值为372.6 ℃,略低于工业实际值,相对误差为-0.11%。此外,模拟计算所得转油线出口即减压塔进料段物料的汽化率为35.36%,与工业实际值(约35.5%)非常接近。可见,预测结果与工业实际值吻合较好。 表4 低速转油线工况下温度、压力预测值与工业实际值的比较 根据1.3节的设置,保持转油线出口的压力为5 kPa、汽化率为36.35%不变,模拟计算得到转油线内压降对转油线入口物流汽化率和VGVL的影响,结果见图8;转油线入口压力对转油线入口温度的影响见图9。 图8 转油线入口物流汽化率和VGVL随压降的变化趋势 图9 转油线入口物流温度随压力的变化趋势 由图8和图9可知,保持转油线出口的压力、汽化率不变时,转油线压降增大,则转油线入口处压力增大,进而使得入口处的汽化率和VGVL降低,温度提高,导致减压炉出口温度提高,且不能保证减压炉出口的汽化率。这与前面的结论是一致的。结合表2,由低速转油线工况和高速转油线工况下入口物流性质的比较可知,在出口压力相差不大(均约为5 kPa)的情况下,前者和后者的入口压力分别为19.30 kPa和33.00 kPa,而且低速转油线工况下的物流汽化率和VGVL的变化幅度明显低于高速转油线工况,与2.1节的结论一致。 由图9可知,除第一个数据点(表示压降为0,转油线入口压力与转油线出口压力相等时)外,转油线入口温度与入口压力的对数呈良好的线性关系(相关系数R>0.99)。进行线性拟合后可得到转油线入口温度(T)与入口压力(P)的关系式,见式(10)。 T=632.85+17.10 lgP (10) 式中:T的单位为K;P的单位为kPa。 (1)应用流程模拟软件PROⅡ对减压转油线内的气液两相流动过程建立模型,估算油气在转油线内的压力、温度、汽化率和气液体积比变化规律,并对低速转油线和高速转油线两种工况下的减压转油线进行比较。结果表明:压降、温降以及油气汽化率和气液体积比的变化主要发生在过渡段和过渡段与低速段的衔接处;相比于高速转油线工况,低速转油线工况下的压降和温降均明显较低;在保持减压塔中油气汽化率一定的条件下,低速转油线工况下的转油线入口温度更低,且能量的传递效率更高,同时其油气汽化率和气液体积比的变化较为缓和,更有利于减少减压塔进料段的雾沫夹带,从而改善侧线产品质量。 (2)保持转油线出口的压力、油气汽化率不变时,转油线入口温度与入口压力的对数呈良好的线性关系。所建模型的预测结果与工业实际数据吻合良好。1.2 针对某炼油厂减压转油线的流程模拟

1.3 转油线压降变化的影响

1.4 工业装置原料性质

2 结果与讨论

2.1 低速转油线与高速转油线的比较

2.2 低速转油线工况下参数预测值与工业实际值的比较

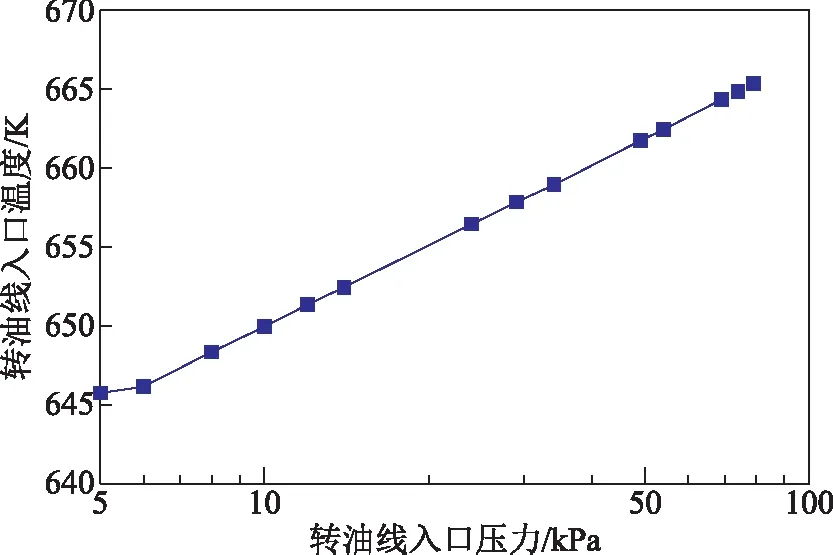

2.3 压降的影响

3 结 论