电火花线切割Cr12MoV 模具钢工艺规律的试验研究

李文明 刘 伟 杜泽磊

(天津理工大学中环信息学院,天津 300380)

用于冲压模具凸凹模的材料应具有较高的硬度,且冲裁模中的凸凹模一般为贯穿型结构,而电火花线切割加工这类零件时具有独特的优势。国内外学者对于电火花线切割类的试验研究进行了大量工作。例如:郭崇文等在高速走丝电火花线切割机床上,对YG6 硬质合金进行了切割加工实验,研究了各电参数(脉冲宽度、脉冲间隙、峰值电流以及间隙电压)对硬质合金切割加工速度和表面粗糙度的影响[1];殷静凯等在高速走丝电火花线切割机床上选取脉宽时间、脉间时间、峰值电流以及间隙电压等电参数,对Cr12MoV 进行了以材料去除率和表面粗糙度为指标的试验研究[2];王志勇等在快走丝电火花机床上选取脉冲宽度、脉冲间隔、峰值电流以及进给速度等因素,对HP-Si3N4导电陶瓷进行了试验研究[3];Jaafar N A 等在慢走丝电火花线切割机床上选取脉冲宽度、脉冲间隔、峰值电流以及伺服电压作为参数变量,对2379 钢进行切割试验研究[4]。尽管学者对电火花线切割进行了大量研究,但是关于中走丝电火花线切割机床加工Cr12MoV 模具钢的研究报道较少。

中走丝电火花线切割机床既能够实现多次切割,又兼具快速切割的能力。本文只对中走丝电火花线切割中的第一次切割进行试验,选取脉宽时间、脉间时间、加工电流以及运丝速度为加工工艺参数,研究对切割速度和表面粗糙度的影响规律。

1 试验过程

试验在AR2300 中走丝电火花线切割机床上进行。实际生产时,中走丝电火花线切割中的第一次切割主要追求较高的切割速度,同时兼顾良好的表面粗糙度和加工精度。试验用的电极丝为φ0.18mm 钼丝,切割材料为Cr12MoV,材料厚度为20mm,切割长度为10mm,切割速度为切割面积与每一次单因素试验下切割时间的比值,表面粗糙度是运用TR210 手持式粗糙度测量仪在每一次单因素试验下切割表面选取相同的3 个位置所测量的均值。

依据单因素试验方法进行试验[5],即逐一改变每一种参数变量进行13 组单因素试验。试验设计及其结果,如表1 所示。表1 中的峰值电流Ip和运丝速度Wr的数值只表示相应的档位,非参数实际值,且档位越高,相应参数实际值越大。例如,Wr选取0、1、2 和3 档分别表示实际运丝转速为1.3m/s、3m/s、6m/s 和12m/s。可见,选取脉宽时间为20μs、脉间时间为40μs、加工电流为7 档以及运丝速度为3 档等工艺参数值,达到了最大切割速度V=99.01mm2/min 和较小的表面粗糙度值Ra=2.904μm。此外,由表1 试验结果可知,改变脉宽时间(第1 ~4 组试验)得到的最大表面粗糙度值与最小表面粗糙值相差0.923μm,改变脉间时间(第5、2、6、7 组试验)得到的最大表面粗糙度值与最小表面粗糙值相差1.04μm,改变加工电流(第8、2、9、10 组试验)得到的最大表面粗糙度值与最小表面粗糙值相差0.318μm,即得到的表面粗糙度值的波动范围基本在1μm 左右。

表1 试验设计及其结果

13 组单因素变量试验下,电火花线切割Cr12MoV 模具钢的切割表面形貌如图1 所示。

图1 13 组单因素变量试验下的切割表面形貌

2 试验结果分析

2.1 工艺参数对切割速度的影响分析

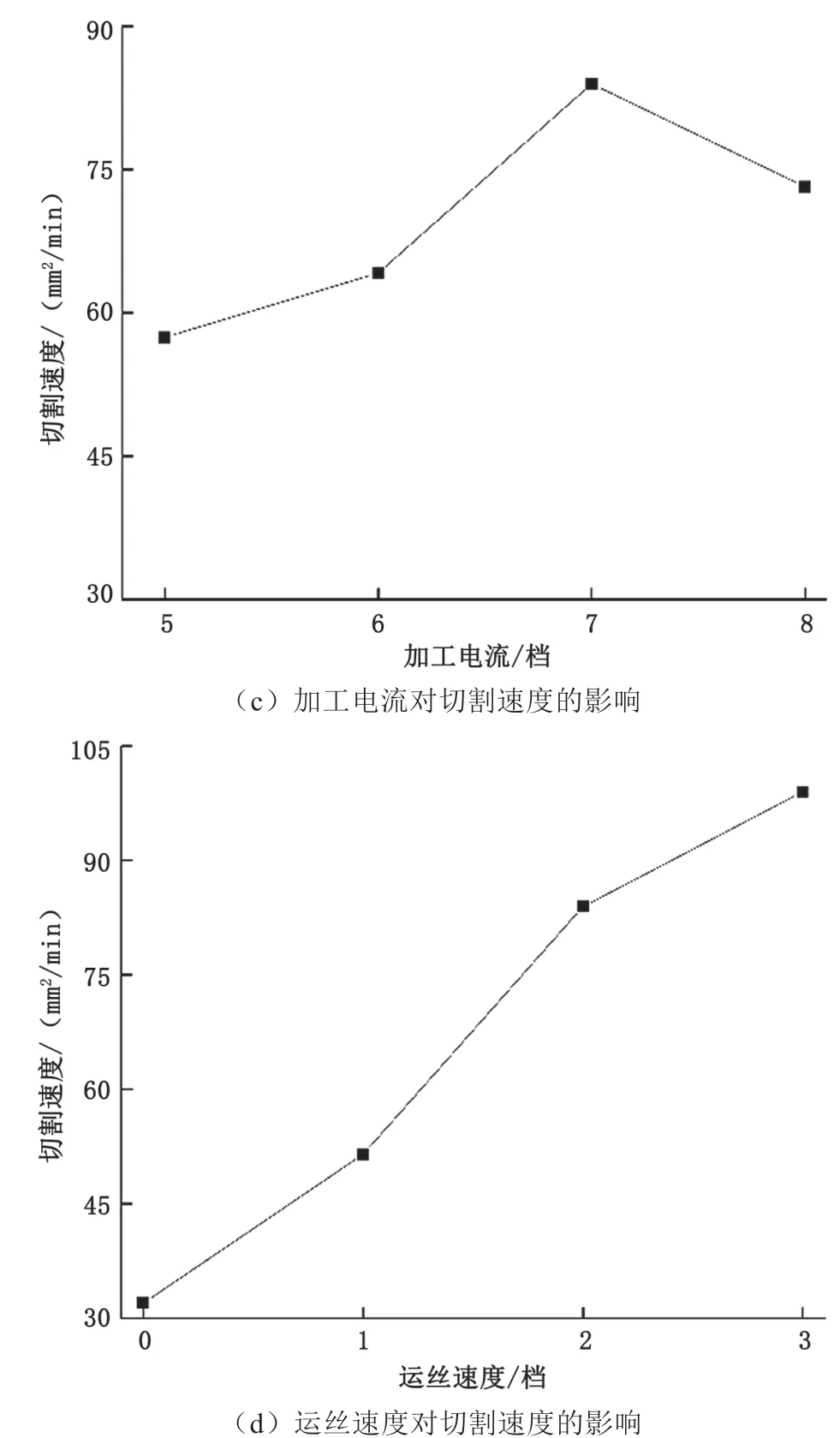

将脉宽时间Ton、脉间时间Toff、加工电流Ip以及运丝速度Wr对切割速度V的影响规律分别作成曲线图,如图2 所示。

由图2(a)可知,随着脉宽时间的增加,切割速度呈现出先上升后下降的趋势,且当切割速度达到最大值后,随着脉宽时间的增加,切割速度下降的趋势愈加明显。这是因为在一定范围内,增大脉宽时间可以增大放电能量,从而提高切割速度,但前提是电火花线切割正常工作且稳定放电。当脉宽时间大于20μs 后,由于脉宽时间设定太大,电火花线切割已不能正常进行稳定放电切割(机床自有的一种保护功能,当脉宽时间和加工电流过大时,为了保护电极丝不断丝,抑制了放电程度),导致切割速度较低。此外,脉宽时间越大,电火花线切割越不能进行正常放电,而切割速度下降就越明显。

图2 各工艺参数对切割速度的影响

由图2(b)可知,随着脉间时间的增加,切割速度也呈现出先上升后下降的趋势,且上升时的趋势大于下降时的趋势。当脉间时间从30μs 增加到40μs 时,电火花线切割产生的电蚀物有较充足的时间排出,加工区域的环境变好,使切割速度快速增加。脉间时间从40μs 增加到60μs时,单位时间内放电时间减少,放电能量降低,从而使切割速度逐渐降低。

由图2(c)可知,在一定范围内,切割速度随着加工电流的逐渐增加而快速增加,但当超过一定值后,切割速度随着加工电流的增加而降低。这是因为在电火花线切割能够正常稳定加工时,提高加工电流可增大放电能量,从而增强电火花线切割的蚀除能力,增大切割速度。但是,继续提高加工电流会影响电火花线切割加工的稳定性,从而抑制了加工速度。

由图2(d)可知,随着运丝速度的增加,切割速度得到了明显提升。运丝速度的增加,有利于脉冲结束时放电通道迅速处于消电离状态。高速运转的电极丝可以带出电蚀产物,也能够把工作液带入电火花线切割加工区域,维持电火花线切割加工的稳定性。因此,在试验选定的运丝速度范围内,切割速度随着运丝速度的增加而增大。但是,切割速度并不是一直随着运丝速度的增加而增大,这是因为中走丝电火花线切割的电极丝是往复运转进行切割,每次换向都需要一定的停止时间,影响切割速度。

综上可知:由图2(a)、图2(b)和图2(c)的试验结果可知,脉宽时间20μs、脉间时间40μs 以及加工电流7 档时,曲线分别对应最高点,即分别达到最大的切割速度:通过对比图2(a)、图2(b)、图2(c)和图2(d)的试验结果可知,图2(d)对应的最高点与最低点相差值最大,说明运丝速度的取值对切割速度的影响最大,且运丝速度3档(12m/s)时,曲线对应最高点,达到了最大的切割速度。

2.2 工艺参数对切割表面粗糙度的影响分析

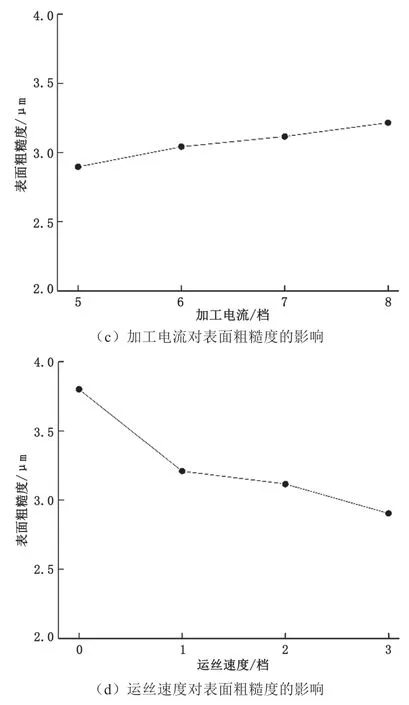

将脉宽时间Ton、脉间时间Toff、加工电流Ip以及运丝速度Wr对表面粗糙度Ra的影响规律分别作成曲线图,如图3 所示。

图3 各工艺参数对表面粗糙度的影响

由图3(a)可知,随着脉宽时间的增加,切割表面粗糙度值逐渐变小,但每个阶段变小的原因不一样。当脉宽时间从15μs 增加到20μs 时,虽然放电能量增加,但是切割速度也随之增大,导致切割表面单位面积内分配的放电能量减少,放电蚀除的凹坑变小,引起表面粗糙度值逐渐变小。当脉宽时间从20μs 增加到30μs 时,过大的脉宽时间导致电火花线切割不能进行正常状态的放电加工。从试验现场可以看到,这一参数范围内切割时火花很小,因此这一阶段的表面粗糙度值和切割速度都减小。

由图3(b)可知,当脉间时间从30μs 增加到40μs 时,尤其是脉间时间取30μs 时,由于脉间时间过小,导致电火花线切割不能进行正常状态的放电加工,且从试验现场同样可以看到,这一参数切割时火花很小,因此得到的切割表面粗糙度最小。当脉间时间从40μs 增加到60μs 时,电火花线切割基本能够进行正常状态的放电加工,粗糙度值波动不大,尤其是脉间时间取50μs 后,粗糙度值基本趋于稳定。

由图3(c)可知,随着加工电流的增大,切割表面粗糙度值变化不大。当加工电流从5 档增加到7 档时,放电能量增大,但切割速度也随之增大,切割表面单位面积内分配的放电能量基本不变,放电蚀除的凹坑大小不变,因此表面粗糙度值变化不大。当加工电流从7 档增加到8 档时,过大的加工电流导致电火花线切割不能进行正常状态的放电加工,只是维持线切割的一种加工状态,因此表面粗糙度值变化很小。

由图3(d)可知,运丝速度的变化对电火花线切割放电能量的大小基本无影响,但对维持放电状态的稳定和电蚀产物的排出具有重要影响。随着运丝速度的增加,电火花线切割加工时的放电状态愈发稳定,电蚀产物容易排出,使表面粗糙度值逐渐变小。

3 结论

本文运用单因素试验方法探究了脉宽时间、脉间时间、加工电流以及运丝速度等工艺参数,对中走丝电火花线切割Cr12MoV 模具钢的切割速度和表面粗糙度的工艺规律,得出以下结论。

(1)脉宽时间、脉间时间以及加工电流可直接决定放电能量大小。但是,随着脉宽时间和加工电流的增加以及脉间时间的减小,加工时的切割速度并不是越来越大。当脉宽时间为20μs、脉间时间为40μs 以及加工电流为7 档时,可以分别达到最大的切割速度。运丝速度的取值对切割速度的影响最大,当运丝速度为3 档(12m/s)时,切割速度达到最大值。

(2)脉宽时间、脉间时间以及加工电流的取值范围内,各自得到的表面粗糙度值的波动范围基本在1μm 左右,差别不大,且得到的最小表面粗糙度值和最大切割速度时所取的参数值都不一样。这种情况下,以实现最大切割速度为原则选取电参数。此外,运丝速度为3 档(12m/s)时,表面粗糙度值最小且切割速度最大。

(3)中走丝电火花线切割中,第一次切割Cr12MoV模具钢主要以较高的切割速度为目标,兼顾得到较小的表面粗糙度值。因此,通过试验可知,选取脉宽时间为20μs、脉间时间为40μs、加工电流为7 档以及运丝速度为3 档等工艺参数值,达到了最大切割速度V=99.01mm2/min和较小的表面粗糙度值Ra=2.904μm。