含水煤样动态拉伸能量演化与破坏特征试验研究

杨 科,魏 祯,窦礼同,池小楼,刘文杰,张继强

(1.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001; 2.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001)

水是影响材料力学性能的主要因素之一,在煤炭开采工程中,深部高地压强扰动易诱发工程次生灾害,产生导水裂隙,形成大量矿井水[1-2]。地下水库抽水蓄能发电工程的建设,可有效降低矿井水外排造成的水体损失,提高电力系统运行的可行性与安全性[3-5]。煤矿开采预设的煤柱和人工墙体构成了地下储水库,地下水长期浸湿煤柱墙体[6]。煤矿开采时,含水层隔水煤柱的设计,富水巷道的掘进与支护,都要考虑水与煤体的相互作用。另外,煤岩体自身结构复杂多变,冲击载荷作用下的力学性能与静载时存在较大差异[7-8]。抽水蓄能发电工程的地下煤柱墙体长期受动载作用,为防止工程体由于动载冲击造成煤岩破坏诱发灾难性事故,必须了解不同含水状态煤样的冲击破坏特征[9]。因此,通过不同含水煤样的动态拉伸试验揭示煤岩冲击破坏机制,对地下水库煤柱设计,巷道安全支护等具有重要指导意义。

近年来,国内外学者对浸水煤体的力学性能开展了大量试验研究与探索,但多数成果集中在静载下水对煤样力学性能的影响,重点研究了饱水煤样的静态拉伸特性,普遍认为静载下水对煤样力学性能具有弱化作用[10-11]。大量现场工程案例分析表明,煤岩体常常发生动态失稳破坏[12],而煤岩体动态抗拉特性是其重要的力学属性,对冲击加载下的煤岩稳定性控制、冲击地压致灾机理进行研究具有重要意义。目前,学者们采用分离式霍普金森杆(SHPB)试验装置针对煤岩动载下的力学性能开展了大量研究工作,并取得了一些有意义的研究成果。李夕兵等[13]利用改进的霍普金森杆装置开展了花岗岩层裂破坏试验,分析了冲击载荷下硬岩层裂破坏特性。袁璞等[14]采用分离式霍普金森压杆(SHPB)装置对不同含水状态的砂岩进行冲击压缩试验,获得了砂岩动态单轴抗压强度随含水率的变化特征。KIM等[15]研究了含水率和加载速率对砂岩物理特性的影响。ZHAO等[16]研究了层理倾角和加载速率对煤样裂纹萌生和扩展的影响。杨仁树等[17]针对层状砂岩的动态变形破坏特征,结合数字图像相关法进行了不同层理倾角下的砂岩动态巴西圆盘试验研究。AI等[18]采用分离式霍普金森压杆(SHPB)开展了动态砂岩巴试验,结合数字图像处理技术,分析了冲击载荷下裂纹扩展与动态力学性能的关系。能量是材料发生破坏的内在因素,贯穿于物质变形破坏的整个过程,分析能量耗散特征是研究煤岩体破坏机制的主要途径[19-21]。学者们基于能量耗散原理,针对不同煤岩体的动态变形破坏也开展了一系列试验研究,分析了煤岩体的能量耗散[22]、分形特征[23]与储能特性[24],提高人们对煤岩体破坏过程能量耗散的认识。然而,地层煤体含有一定的水分,使得煤样的动态拉伸试验结果存在差异,因此,有必要开展不同含水状态煤样的动态变形破坏过程能量耗散特性,从宏观上解释含水煤样的动态破坏机制;同时,采用称重法计算煤样分形维数定量描述其变形破碎形态,可以合理反映出试样的破坏程度。据此,笔者开展不同含水煤样动态拉伸能量耗散与分形特征研究。

巴西圆盘的间接拉伸试验是测试煤岩体抗拉性能最简单有效的方法。基于静态拉伸试验原理,经过多年的理论与装置创新,研发了分离式霍普金森压杆(SHPB)试验装置,实现了材料的动态拉伸性能测试[25]。为了进一步深入研究冲击载荷下不同含水状态煤样的变形破坏特征,选取陕西彬长矿区胡家河煤矿的硬煤,采用安徽理工大学φ=50 mm分离式霍普金森压杆(SHPB)试验系统,以深部不同含水煤样为研究对象,探究不同含水煤样动态破坏过程的能量耗散与分形特征,试验时,通过高速数字相机捕捉记录煤样裂纹扩展过程,从而对冲击载荷下的煤样应变场、位移场动态演化过程、裂纹扩展行为及力学属性的变化规律进行分析研究,揭示不同含水状态煤样的动态破坏机制。

1 试验概述

1.1 试样制备

试验所用煤样取自陕西彬长矿区胡家河煤矿401103工作面,地理位置如图1所示。根据国际岩石力学与工程学会对巴西劈裂试验测定材料动态拉伸强度的建议[26],将完整性和均质性较好的煤块进行取芯、切割成φ50 mm×25 mm圆盘试样。为满足SHPB试验要求,减小端面摩擦效应,采用SHM-200型双端面磨石机对圆盘试样研磨抛光,要求煤样端面不平行度小于0.05 mm,端面直径偏差小于0.02 mm。为保证试样物理力学性质的关联性,避免试样结构和成分差异,所有试样均取自同一完整煤块。

图1 试验取样地理位置Fig.1 Geographical location of test sampling

试验对象共分为5组,每组15个并进行不同含水率煤样制备,具体步骤如下:

(1)将所有煤样放置在恒温干燥箱内烘干,获得干燥煤样(含水率为0),其质量为mdry。

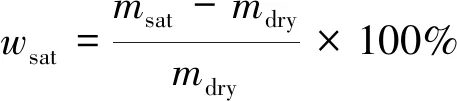

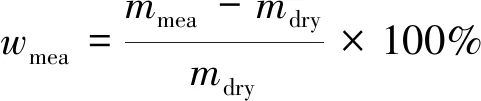

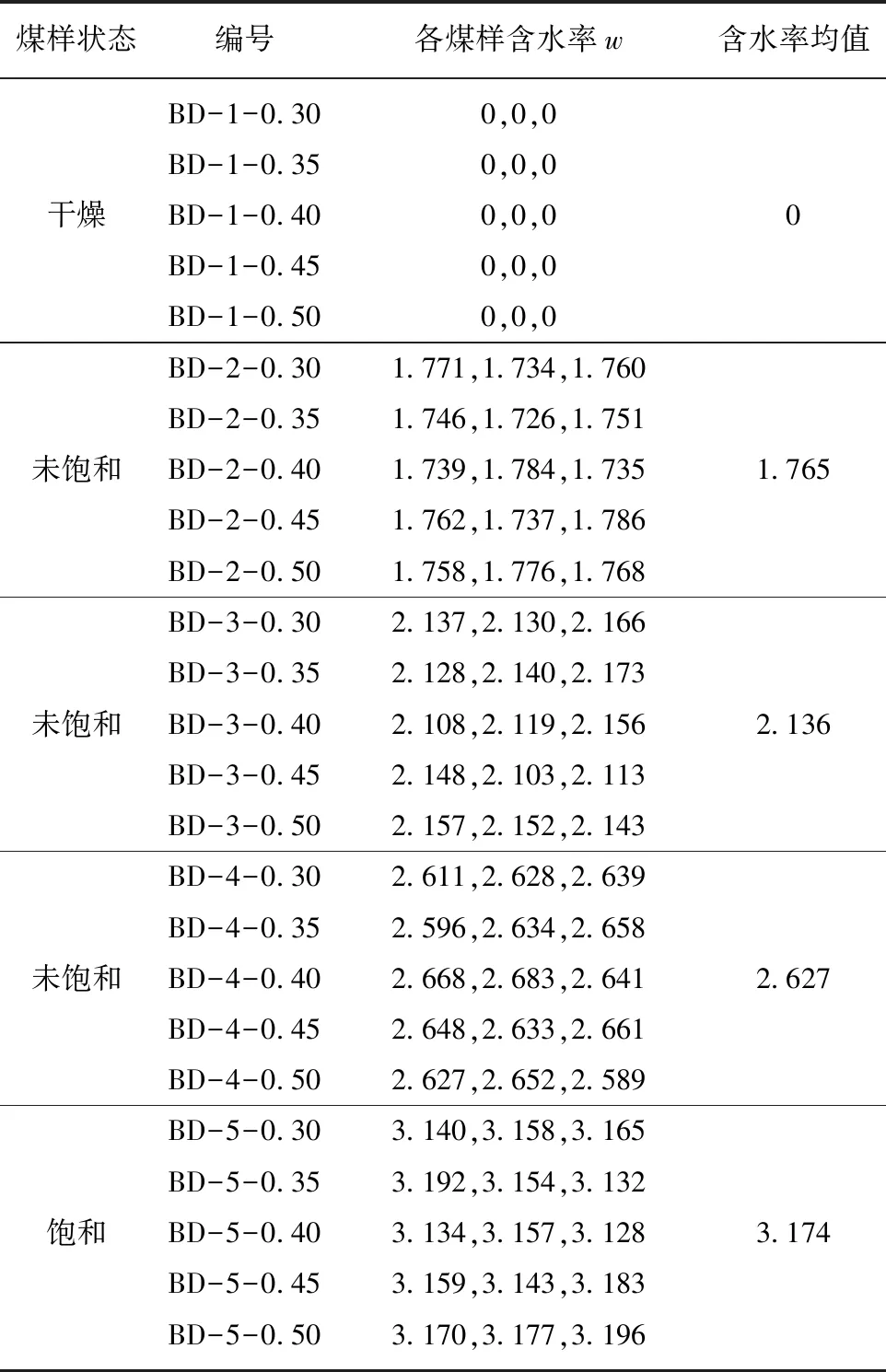

(2)根据GB/T23561.5—2009采用真空抽气装置制备饱水煤样,其质量为msat,计算可得到煤样饱和含水率为

(1)

(3)采用自然吸水法对煤样进行浸水处理,选取干燥煤样放入纯净水水箱,每隔30 min取出,拭去表面水分进行称量,当煤样质量接近预定含水率时,缩短称量时间间隔,直至达到预先设定的含水率,其质量为mmea,将制备好的煤样用聚乙烯薄膜包裹,防止水分发生变化,试验含水率的取值参照PAN等[27]的研究。重复上述步骤,得到介于干燥和饱和水状态之间的煤样,含水率计算公式[28]为

(2)

为了充分探究含水率对煤样动态拉伸的影响,试验设置5组不同含水率,包括干燥状态、饱和水状态和3种未饱和含水率,每组15个煤样。含水率煤样制备结果见表1,此种煤样饱和含水率为3.174%。

表1 试验煤样含水率Table 1 Moisture content of test coal sample %

试验前,在煤样表面通过喷漆方式制作散斑,散斑大小、密度及不规则度等满足数字图像相关法计算要求[29]。试验时,追踪煤样表面的数字图像散斑点,获得煤样动态拉伸过程中表面应变信息。

1.2 试验系统与方案

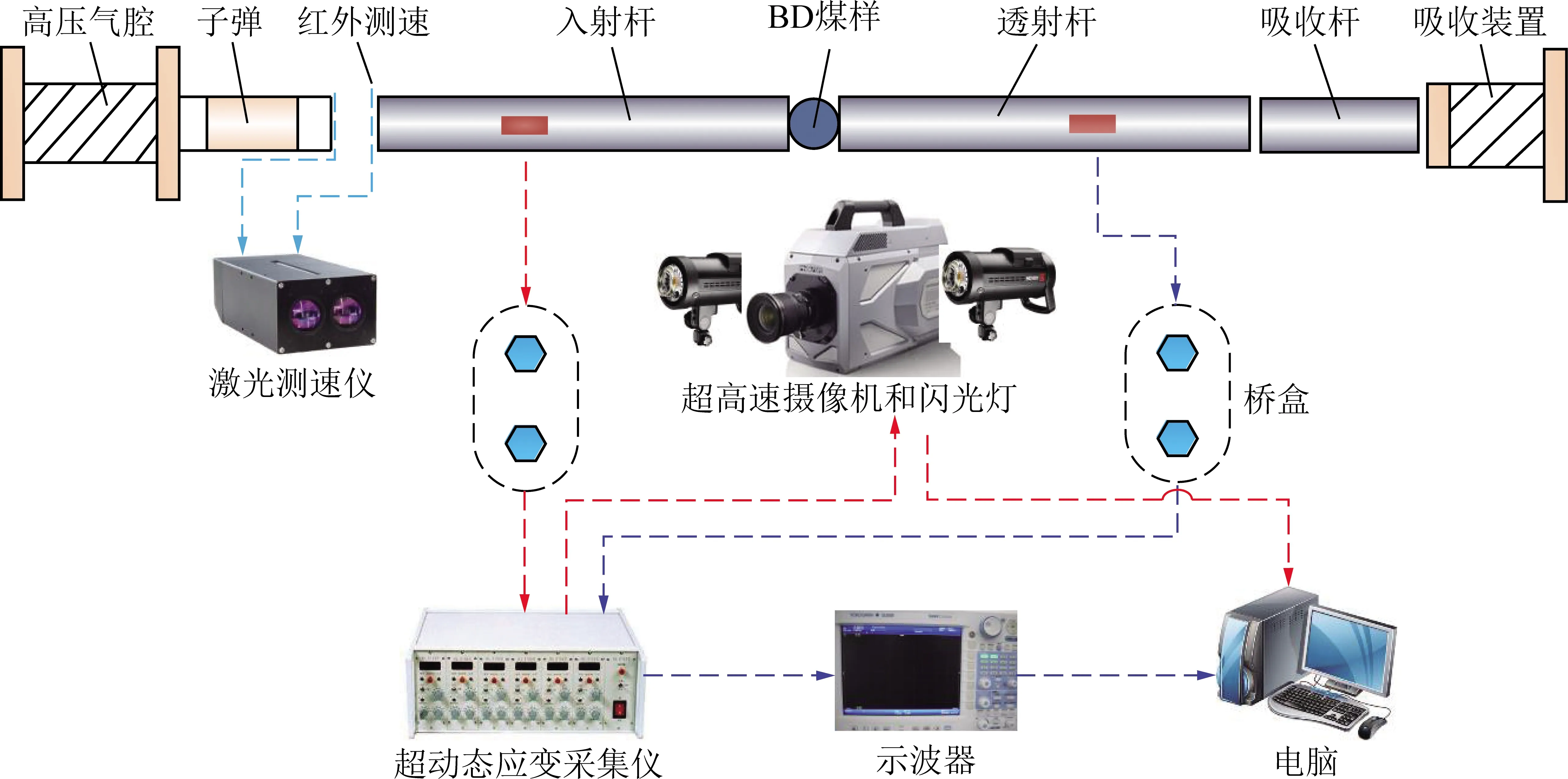

本试验采用中南大学研制的异性冲头SHPB试验系统,如图2所示。试验装置压杆直径为50 mm,压杆和冲头为高强度合金钢材料,密度7 800 kg/m3,弹性模量210 GPa,纵波波速5 190 m/s,冲击波形为正弦波。试验时,异性冲头沿轴向以一定的速度撞击输入杆,在输入杆中产生应力波。当应力波传输到煤样时,煤样产生反射应力波传输到输入杆中,同时煤样透射一个应力波传输到输出杆中,粘贴在压杆上的应变片将会接收到相应的应力波信号。

图2 SHPB及高速数字相关试验系统Fig.2 SHPB and high speed digital correlation test system

试验数据采集设备包括SDY2107A超动态应变仪、Yokowaga-DL850E型示波器和超高速数字图像相关(DIC)试验系统3部分,数字图像相关试验系统主要由FASTCAM SA-Z型高速相机、照明闪光灯、触发与同步控制系统组成。试验前,设定高速相机拍摄速度为120 000 fps,图像分辨率为256 pixel×408 pixel,可以清晰的捕捉煤样变形破坏特征,满足试验要求。试验通过调节氮气压力控制异性冲头的速度和入射波幅值。

为了寻找合适的加载气压,试验前对备用煤样进行试冲。试冲发现,煤样抗拉强度相对较小,试验采用0.30,0.35,0.40,0.45,0.50 MPa五个加载气压进行试验,每个加载气压3块平行试样,共进行了75次动态拉伸试验,试验结束后,从中选取符合标准要求的有效试验结果进行对比分析。

为提高试验结果的准确性,每次试验时,在压杆和煤样接触的位置涂抹凡士林,使煤样与压杆紧密接触,减小摩擦效应的影响。

2 试验结果与分析

2.1 应力平衡验证

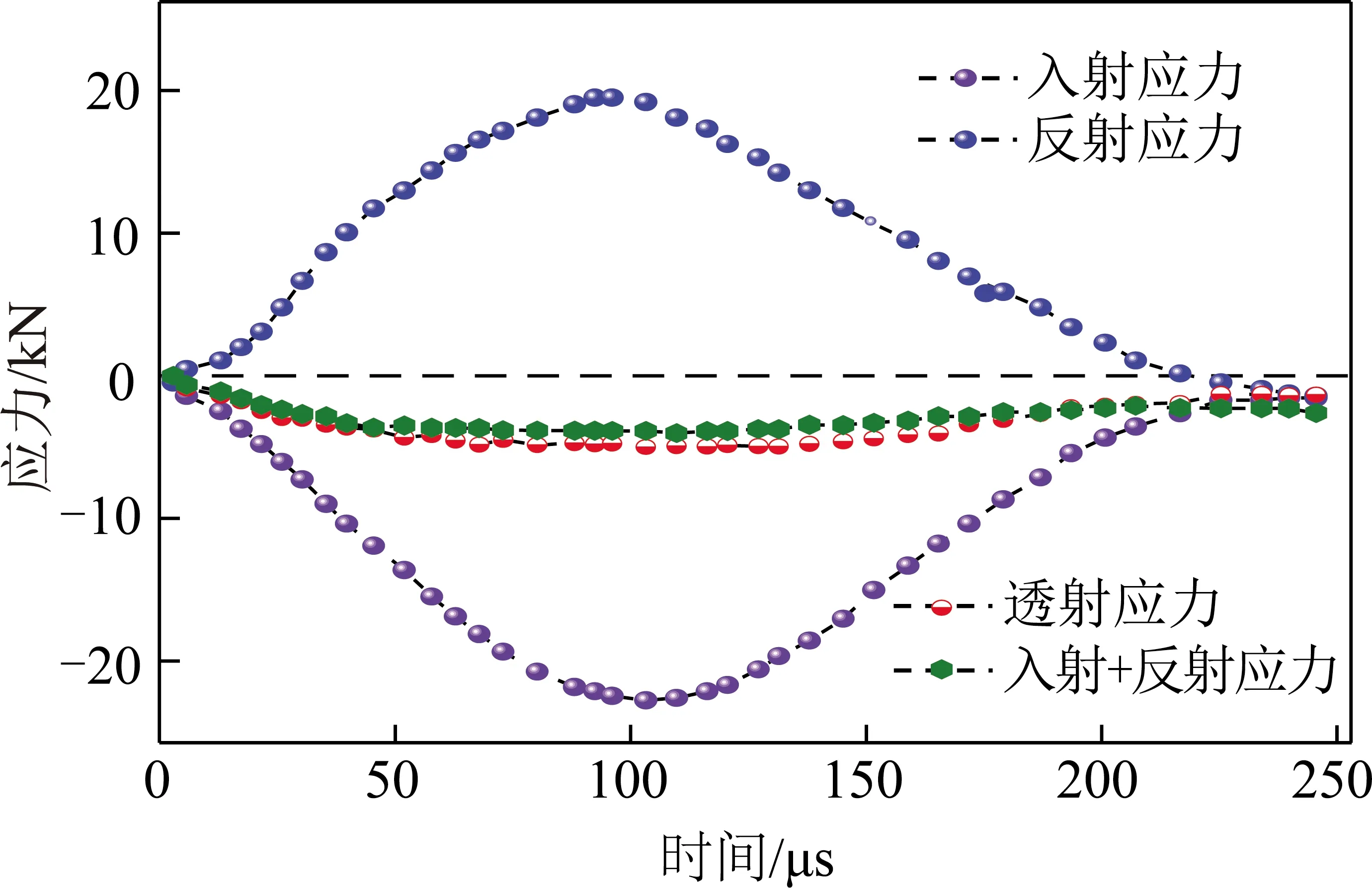

首先对试样编号进行说明,表1中编号BD-1-0.30,BD代表巴西劈裂试验,1代表第1组试验,0.30代表加载气压。对于SHPB试验,试样破坏前的应力平衡是动态试验结果有效的先决条件[30],冲击加载时,入射杆和透射杆上的应变片采集电信号,通过信号转化,获得试样2端弹性杆中的应变(应力)随时间的变化情况。根据试验数据,绘制出典型试样动态拉伸试验应力平衡图,如图3所示。由图3可知,冲击加载过程中透射波曲线与入射波和反射波叠加曲线基本重叠,表明试样破坏前两端应力基本平衡,其试验结果是有效的。试验数据处理时,对所有试验结果进行严格的应力平衡验证,剔除不满足条件的试验结果。

图3 典型试样的动态应力平衡Fig.3 Dynamic stress balance of typical specimen

2.2 应变场演化特征

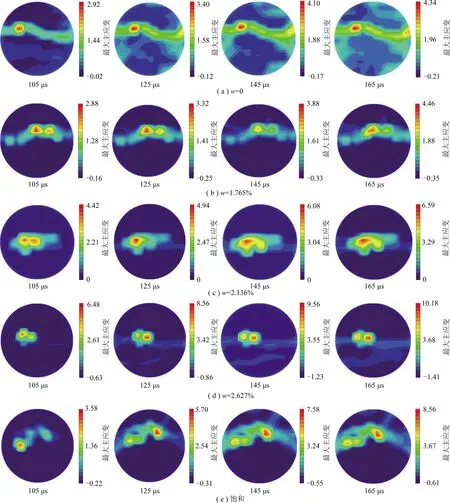

将冲击加载时煤样初始散斑图作为参考,选取加载过程典型时刻的散斑图作为变形图像,利用PhotoInfor与PostViewer数字图像前后处理软件,对试验散斑图像进行分析[31]。图4,5为加载气压为0.30 MPa时,不同含水率的典型拉伸煤样应变场演化云图(图4为最大主应变,图5为剪应变,拉应变为正,压应变为负)。从图4可以看出,在冲击载荷作用下不同含水煤样应变场演化特征大致为:煤样中部率先形成最大主应变集中带,且迅速扩展发育,直至试样破坏。表明试样在中心处最先达到破坏临界值而发生断裂,并迅速扩展形成平行于加载方向的宏观裂纹。

煤样动态拉伸过程中,最大主应变场表现出较好的对称性,即加载时试样处于动态平衡状态。煤样在径向对称的冲击载荷下,中心处拉应变始终保持最大,微裂纹从中心处产生,并沿径向发生劈裂破坏,该现象与静载巴西圆盘试验现象相一致,垂直加载方向的拉应力是裂纹萌生扩展的主要因素。

图4 不同含水煤样(加载气压0.30 MPa)最大主应变分布Fig.4 Maximum principal strain field distribution with different water content (loading pressure 0.30 MPa)

图5 不同含水煤样(加载气压0.30 MPa)剪应变场分布Fig.5 Shear strain field distribution of coal samples with different water content (loading pressure 0.30 MPa)

图4(b),5(b)为含水率为1.765%的煤样在0.30 MPa冲击载荷下的应变场云图。从图4(b),5(b)可以看出,煤样中心位置呈现显著的应变集中,即煤样裂纹在拉应力和剪应力共同作用下,首先在中心区域起裂扩展。与干燥煤样相比,受含水量的影响,煤样应变集中带范围较宽,结合右侧剪应变云图,冲击加载下剪应变值较小,表明煤样破坏模式为张开断裂型。

图4(e),5(e)为饱和煤样在0.30 MPa冲击动载作用下的应变场云图。从图4(e),5(e)可以看出,试样中部出现多个主应变集中域,主应变集中域的数量与冲击载荷大小无关,随着冲击载荷的作用,主应变集中域扩展发育,最终形成一条沿径向贯通的应变集中带。从饱和煤样最大主应变云图可以看出,应变集中带的数值大小不一,但最值始终位于应变集中域;从剪应变云图可以看出,冲击载荷作用下试样中部出现若干剪应变集中域,但剪应变集中域未贯通形成明显的应变集中带,表明试样裂纹扩展以张拉型为主。

饱和煤样的裂纹扩展较为复杂,煤样中部首先形成多个主应变集中域,外动载作用下,应变集中域范围逐渐扩大,且沿加载方向发育贯通。饱和煤样剪应变云图没有明显的分布规律,且数值较小,该现象主要是由于在外载荷作用下,受含水量的影响,煤样内部水体来不及排除,在孔隙裂隙中产生较高的孔隙压力,与冲击力相互叠加作用。

图6为不同加载气压下典型煤样的最大主应变演化特征。结合图4,5中含水率为2.136%煤样0.30 MPa动态载荷下的应变场演化,可以看出,煤样最大主应变值随加载气压的增大而增大,试样中部区域均出现主应变集中带,且沿径向贯穿煤样。图6(a)为含水率为2.136%煤样在0.35 MPa冲击载荷下的最大主应变分布云图。煤样动态破坏的最大主应变值随时间增加而增大,105 μs时为4.47,165 μs时为6.91。同一时刻圆盘试样的最大主应变随加载气压的增大而增大,165 μs时0.30 MPa和0.50 MPa冲击载荷下最大主应变分别为6.59和10.68。煤样在高动载作用下,煤样最大主应变演化迅速,中部区域较快的形成贯穿型应变集中带。

图6 不同加载气压下煤样(w=2.136%)最大主应变场分布Fig.6 Distribution of maximum principal strain field of coal samples (w=2.136%) under different loading pressures

2.3 动态裂隙演化特征

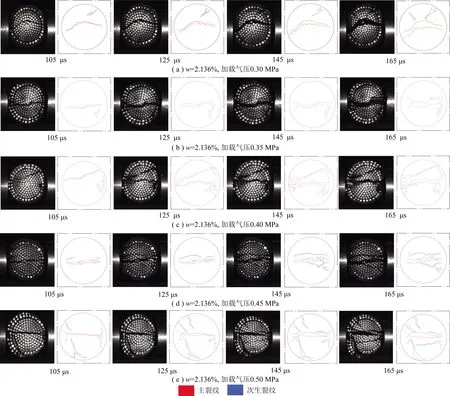

冲击载荷下试样裂隙演化特征是煤岩动态力学属性的主要研究内容[32]。煤样动态拉伸过程的裂纹扩展与破坏形态随含水状态的变化而变化,SHPB试验时,对不同含水状态的煤样破坏过程进行高速摄像记录,并对其表面裂纹演化特征进行素描分析,如图7所示。

图7左侧为不同含水率煤样动态破坏过程的高速相机拍摄图,右侧为对应煤样动态劈裂裂纹演化素描与破坏形态结果。由图7可知,不同含水率煤样以拉伸劈裂形式破坏,裂纹沿加载方向发育。在冲击载荷作用下煤样中裂纹沿入射方向启裂,随后在压杆与试样接触位置萌生多条微裂纹,微裂纹发育、汇聚、贯穿形成破裂面。由图7可知,相同冲击气压作用下,含水率为2.136%和2.627%的煤样破碎程度大于0和1.765%,饱和煤样破碎程度与含水率为2.627%相比,其破碎增大程度较小。不同含水率煤样动态拉伸破碎程度大致规律如下:随含水率增大煤样破裂面逐渐增多,破碎程度加剧,但破坏增大幅度逐渐减小。高含水率状态,煤样的承载能力降低,冲击作用下产生形态复杂的破裂裂纹。

图7 不同含水率煤样冲击劈裂破坏过程及素描Fig.7 Fracture process and sketch of coal samples with different water content

图8 不同加载气压下煤样动态裂纹扩展Fig.8 Dynamic crack growth of coal samples under different loading pressures

由于煤样内部原生裂隙、层理等的影响,表面宏观裂纹扩展路径并不光滑,动载作用下煤样逐渐发生分解与剥离。干燥状态、含水率1.765%的煤样破坏时裂纹数目较少,如图7(a),(b)所示,以中间拉伸劈裂主裂纹(红色)为主,含水率2.136%,2.627%和饱和状态煤样沿加载方向产生拉伸劈裂主裂纹,且伴有大量分叉次生裂纹(蓝色),如图7(c)~(e)所示。从煤样整体裂纹扩展素描图分析可知,不同含水率煤样动态拉伸裂纹扩展特征如下:冲击载荷下,煤样中心率先出现拉伸裂纹,进而衍生新裂纹,裂纹逐渐发育、扩展、贯穿试样;随含水率增大煤样破坏后裂纹数目增多,形态复杂。综上所述,不同状态的煤样表面裂纹扩展特征:冲击动载下,煤样中心率先出现拉伸裂纹,进而衍生新裂纹,裂纹逐渐发育、扩展,最终分解剥离煤样。

煤是一种天然的非连续性介质,内部存在大量的微裂纹。冲击载荷下煤样原生微裂纹、节理、孔洞等弱面结构失去平衡状态,表面裂隙发育扩展至试样破坏。不同加载气压下煤样动态裂纹扩展如图8所示。由图8可知,煤样裂纹从中部区域开始逐渐向两端扩展贯穿,低加载气压下,劈裂裂纹在煤样中的扩展时间较长,扩展速度较慢,即破坏时弹性能缓慢释放并转变为裂纹表面能。原生弱面结构的存在致使煤样水分分布不均匀,含水煤样裂纹沿加载方向不规则扩展,两端接触点位置出现局部破碎掉落。冲击载荷下煤样次生裂纹随着加载气压的增大而增多,即破碎程度变大。

3 能量耗散与分形特征

3.1 能量演化特征

冲击加载下,入射杆和透射杆上的电压信号被超动态应变仪采集,基于一维应力波理论,将电信号转化为应变,利用三波法可计算煤样在冲击载荷下动态应力-应变关系。冲击试验中应力波传播过程携带的能量可按照如下公式计算:

(3)

(4)

(5)

式中,WI,WR,WT分别为入射波、反射波和透射波所携带的能量;A,E,CB分别为弹性杆横截面积、弹性模量和声波传播速度;εI(t),εR(t)和εT(t)分别为t时刻的入射应变、反射应变和透射应变。

忽略应力波传播过程弹性杆与试样之间摩擦力引起的能量损失,则冲击作用下试样破坏所吸收耗散的能量为

WS=WI-WR-WT

(6)

为了减小冲击试样尺寸差异引起的误差,试验结果处理成单位体积试样耗散的能量,即耗散能密度:

(7)

(8)

式中,εs为试样破坏耗散能密度;V为试样体积;λ为耗散能占比。

典型动态拉伸试样时间-能量曲线如图9所示。由图9可知,冲击加载下各种能量随着时间增长而增大,在0~30 μs能量增大变化几乎相同,在30 μs以后吸收能和透射能的增大斜率大致相同,反射能的增大斜率最小,入射能增长斜率最大。结合试样的动态拉伸应力-应变特征及破坏形态[33],从吸收能角度出发将煤样能量变化曲线分为3个阶段:

图9 试样能量变化曲线Fig.9 Energy change curve of sample

(1)第1阶段:0~30 μs,该阶段煤样处于弹性变形阶段,吸收的能量以弹性能的形式储存。

(2)第2阶段:30~165 μs,该阶段试样的吸收能和透射能具有相同的增长规律,增长速率大于反射能。由于弹性杆与试样波阻抗不匹配,应力波在入射杆、试样和透射杆之间反复传播,各类能量得以补充,又由于应力波强度大于煤样的极限抗拉强度,应力波来回传播损伤煤样,内部原生裂纹发生扩展,吸收能继续增大。

(3)第3阶段:165~230 μs,吸收能增大斜率逐渐变大,该阶段煤样内部原生裂纹迅速扩展,并产生大量新生裂纹,裂纹逐渐贯穿直至煤样破坏,能量值最终趋于一个稳定值。

根据式(3)~(8),计算得到冲击载荷下不同含水煤样的能量见表2。分析煤样拉伸破坏的能量分布,往往关注耗散能占比和耗散能密度的演化特征,其分别反映试样吸收能量的能力和将试样吸收能用于破碎做功的能力,因而,下面主要分析不同含水煤样耗散能占比λ和耗散能密度εs的演化规律。

表2 试样能量统计分布Table 2 Statistical distribution of sample energy

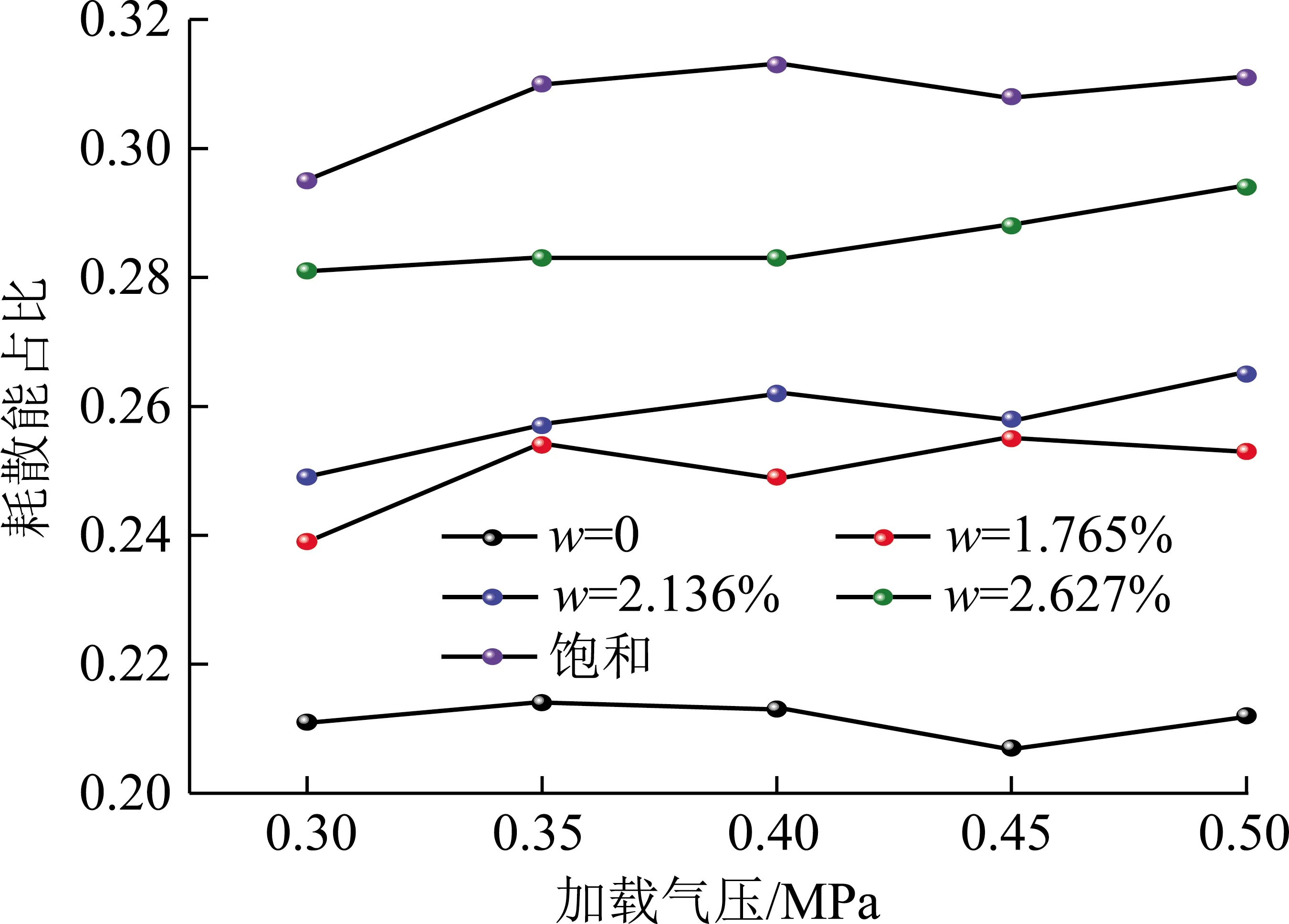

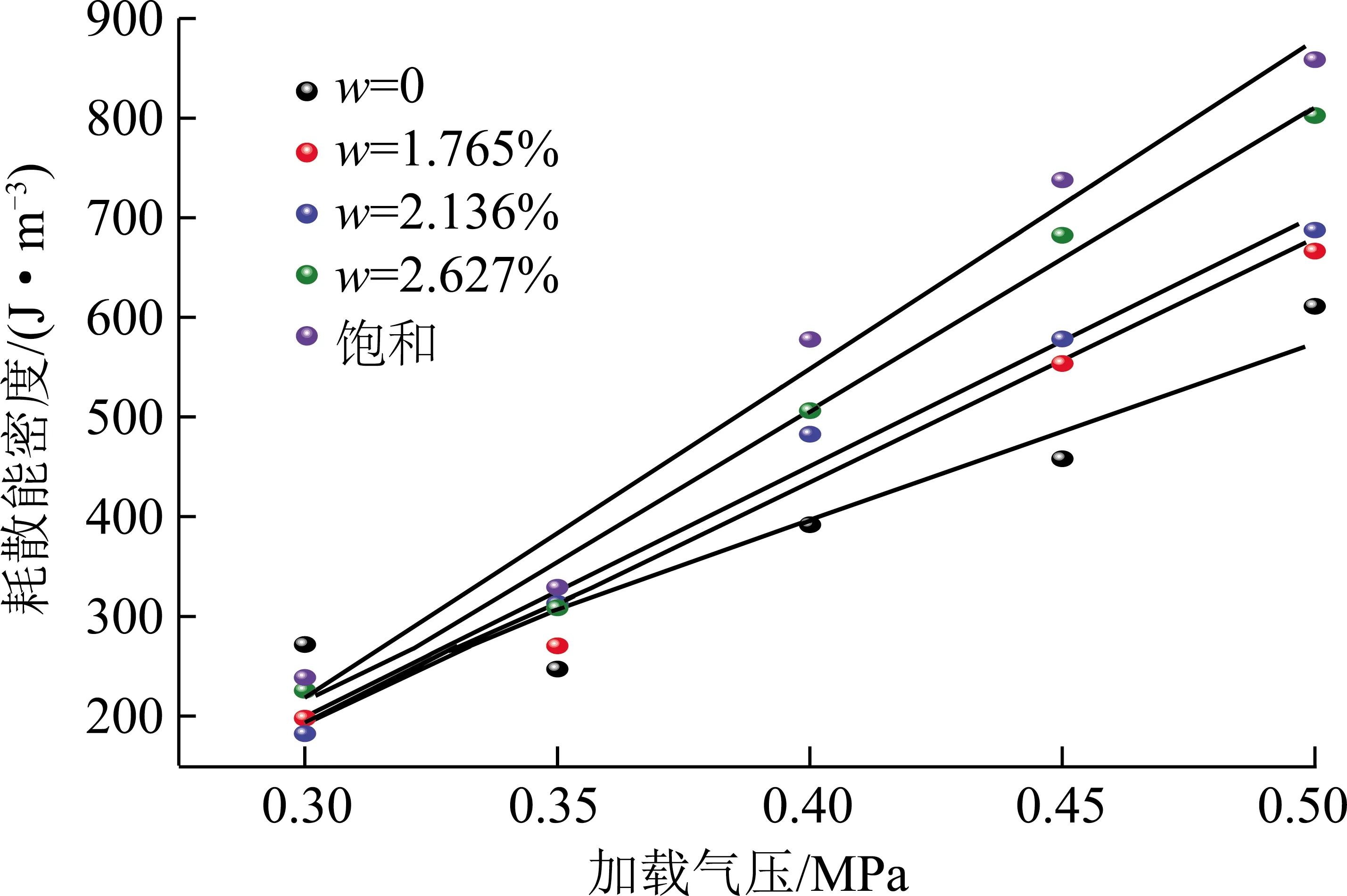

如图10所示,不同含水煤样的耗散能占比λ随冲击载荷的增大稳定不变,但在相同冲击气压下,含水量影响应力波在煤样中的传播速度,即饱和煤样具有较高的波阻抗,波阻抗越大应力波耗散能越大,因而,相同加载气压下煤样耗散能占比λ随含水量的增大而增大。如图11所示,随着冲击载荷的增加不同含水煤样耗散能密度εs呈线性增加,这与洪亮[34]研究结果类似。其中,饱和煤样耗散能密度εs值增加速率大于其他状态煤样,干燥煤样的最小,当入射能较小时,煤样耗散能密度εs值相差不大。

图10 不同含水煤样耗散能占比Fig.10 Proportion of dissipated energy of coal samples with different water content

图11 不同含水煤样耗散能密度Fig.11 Dissipative energy density of coal samples with different water content

综上可知,煤样的耗散能占比λ和耗散能密度εs受到含水量的影响,整体上表现出干燥煤样耗散能占比与耗散能密度最小,饱和煤样的λ与εs值最大。煤样饱水后原生裂隙通道被充填,试样更加趋于“均匀结构”,冲击载荷下整体的应力集中现象减弱,消耗更多的能量用于试样损伤破碎。冲击载荷产生应力波并携带能量传播,当应力波入射能较小时煤样处于弹性变形阶段,随着入射能的增大,煤样处于塑性阶段,此时原生裂纹扩展且产生大量新裂纹,削弱了透射波的传播;当入射能较大时煤样瞬间破碎成粉末,应力波传播终止,煤样的能量值趋于一个稳定的最大值。

3.2 碎屑分形特征

煤岩类试样破碎分形维数直观定量的反映了其破碎程度,试样的分形维数越大,碎块越多,体积越小,破碎程度越高。对于不同含水状态的煤样,有必要探讨其分形维数特征,分析含水量与试样破坏程度的关系。

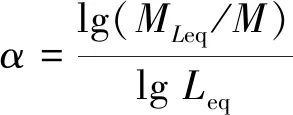

采用碎屑质量—等效边长计算试样的分形维数,计算式为

D=3-α

(9)

(10)

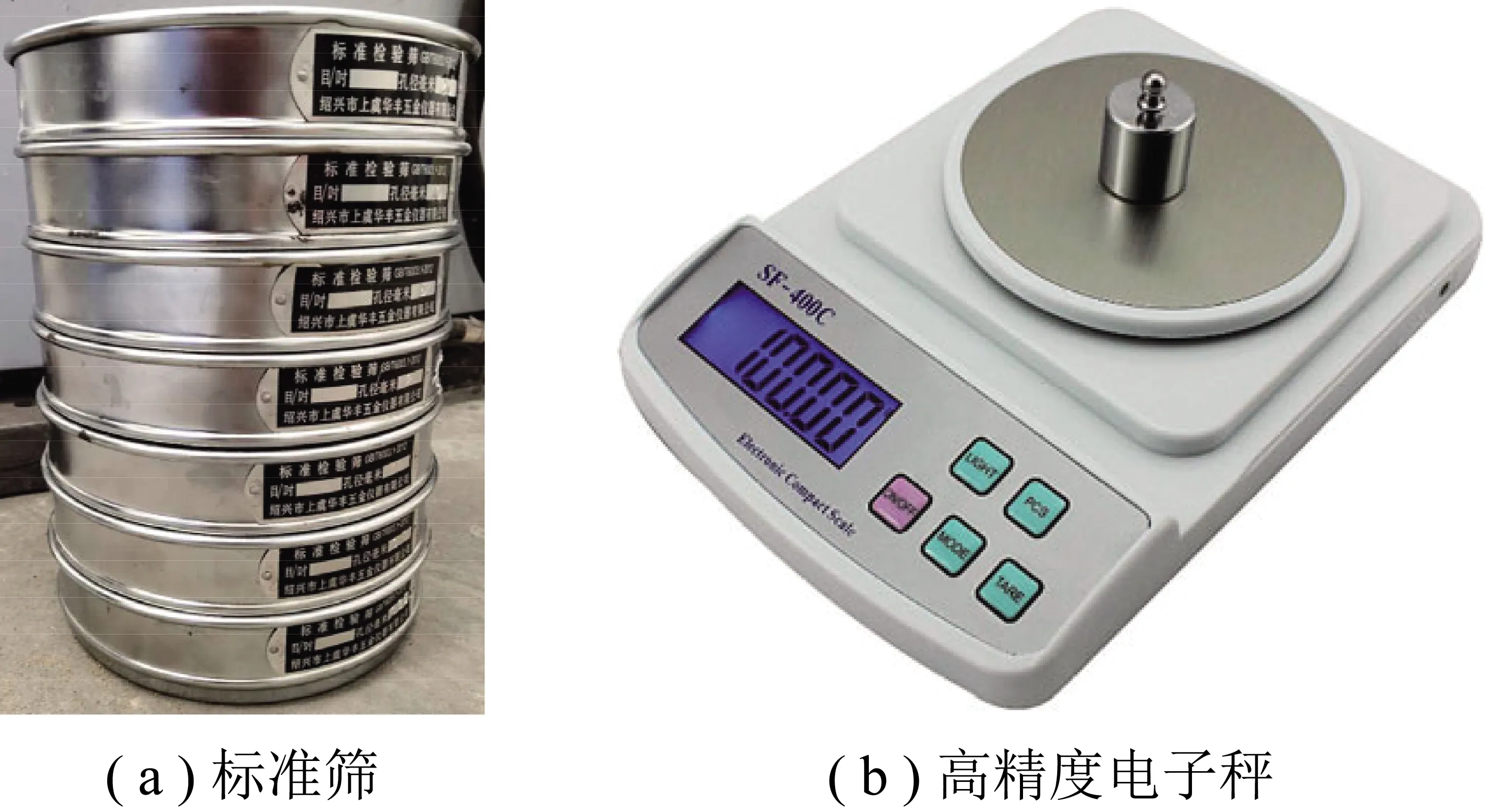

其中,D为碎块分形维数;α为MLeq/(M-Leq)在双对数坐标下的斜率值;MLeq为等效边长为Leq时所对应的碎屑质量;M为计算尺寸内碎屑的质量;MLeq/M为等效边长小于Leq的碎屑累计百分含量。煤样碎屑筛分称量仪器如图12所示。

图12 煤样碎屑筛分称量仪器Fig.12 Coal sample debris screening weighing instrument

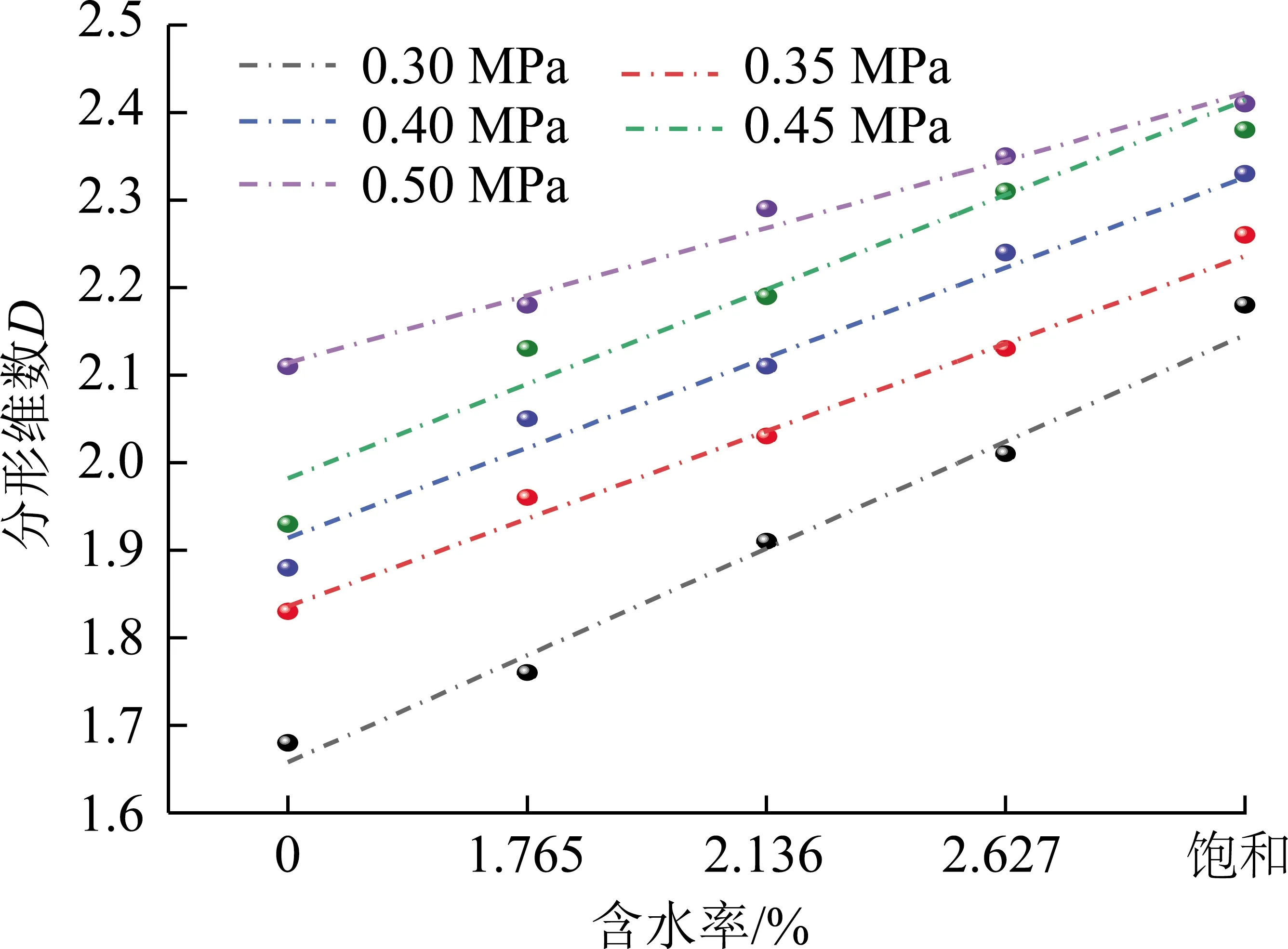

图13 不同含水煤样分形维数与加载气压关系Fig.13 Relationship between fractal dimension and impact pressure of coal samples with different water content

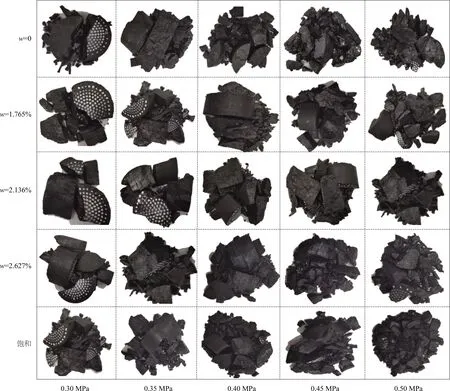

如图13所示,不同含水煤样的分形维数随加载气压的增加而增加,且增加速率有减小趋势。在相同冲击气压下,饱和煤样的分形维数最大,干燥煤样的最小。试样的破坏形态如图14所示,0.30 MPa的加载气压下干燥煤样劈裂成两半,且有少量碎屑,饱和煤样破碎成块状,伴有大量碎屑。在0.50 MPa的加载气压下干燥煤样破碎成小块,饱和煤样破碎成粉末。试样的变形破坏伴随着能量耗散,加载气压越大煤样吸收的能量越大,其破碎程度越大,加载气压的增大,试样破坏程度加剧,由大块逐渐破碎成粉末状。

图14 试样破坏形态Fig.14 Specimen failure mode

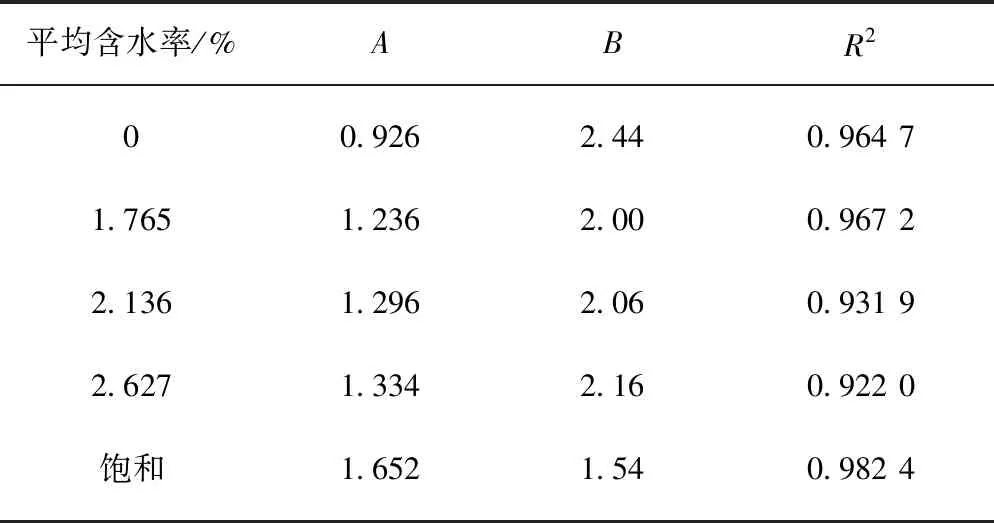

冲击载荷作用下煤样的变形破坏受到含水率影响,为了便于对比分析,选用方程y=A+Bx对煤样分形维数与含水率关系进行拟合,拟合参数见表3。拟合结果表明,相关性系数R2最小值为0.922 0,即煤样分形维数与含水率具有较好的线性关系(图15)。相同加载气压下含水率越大煤样分形维数越大。探究其原因,主要是水分吸附在煤样原生孔隙内,改变煤样内部介质受力特性,导致煤样吸收处理能量的规律发生变化,能量耗散伴随着试样变形破坏的全过程,因而将影响试样整体破坏特征。

表3 拟合参数Table 3 Fitting parameters

图15 煤样分形维数与含水率关系Fig.15 Relationship between fractal dimension and water content of coal sample

4 结 论

(1)不同含水煤样的耗散能密度随着冲击载荷的增加呈线性增大变化,饱和煤样耗散能密度增加速率大于其他状态煤样,当入射能较小时,煤样耗散能密度值相差不大。

(2)冲击载荷作用下,干燥煤样易在原生裂隙端部发生应力集中致使破坏,而饱水煤样的原生裂隙通道被充填,试样更加趋于“均匀结构”,整体的应力集中现象减弱,需要消耗更多的能量用于损伤破坏。

(3)巴西圆盘试样主要表现为拉伸劈裂破坏,破坏主裂纹沿加载方向发育,在冲击载荷作用下煤样首先在中部起裂,随后萌生多条次生微裂纹,微裂纹发育、汇聚、贯穿形成破裂面。

(4)动载荷作用下,饱水煤样中部出现多个主应变集中域,主应变集中域范围逐渐扩大,最终沿径向发育贯通,煤样剪应变云图无明显分布规律,且数值较小,发生该现象主要是由于外部冲击载荷作用下,煤样内部水体来不及排除,在孔隙裂隙中产生较高的孔隙压力,与冲击力相互叠加。