考虑应力水平和损伤的胶结充填体蠕变特性及本构模型

程爱平,戴顺意,舒鹏飞,付子祥,黄诗冰,叶祖洋

(1.武汉科技大学 资源与环境工程学院,湖北 武汉 430081; 2.武汉科技大学 冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081; 3.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京 100083)

充填采矿法由于资源采出率高,能有效防止围岩崩落和地表塌陷,符合绿色矿山建设要求,应用愈来愈广泛。胶结充填体作为两步骤回采中的人工矿柱,其稳定性对矿山正常生产起到至关重要的作用。作为人工矿柱的胶结充填体的破坏并不是一开始就产生,而是在回采过程中,由于应力重分布或工程地质条件恶化而使充填体变形随时间推移逐步发展,最终导致充填体由局部损伤发展至整体失稳。大量的工程实践表明,充填体的破坏与失稳过程具有明显的时间效应,其蠕变特性是导致这些工程充填体出现“时滞性”破坏现象的一个主要原因。因此,开展胶结充填体的蠕变特性研究具有重要的工程意义。

针对胶结充填体蠕变特性,孙春东等[1]采用1 500 mm×600 mm×900 mm的大尺寸高水材料充填体进行蠕变试验,认为充填体荷载不超过其强度的70%~80%,充填体则能够保持在稳定蠕变阶段;林卫星等[2]对灰砂比为1∶6的充填体进行单轴压缩蠕变试验,表明了充填体具有较好的蠕变特性;赵树果、邹威等[3-4]通过对多种不同浓度和灰砂比的胶结充填体进行单轴蠕变试验,表明充填体具有瞬时变形、蠕变衰减阶段、等速蠕变阶段和加速蠕变阶段等行为。上述研究验证了充填体通常具有减速、稳定和加速蠕变等3个阶段,且蠕变破坏仅发生于加速蠕变阶段,然而其对胶结充填体的加速蠕变宏观细观破坏机理揭示不清。

对于岩石及充填体材料,通常采用构建宏观蠕变模型的方法来揭示其蠕变破坏机理。邓荣贵、曹树刚等[5-11]在Burgers体、西原体、村山体和Bingham体等模型的基础上进行改进,构建了适用于各类岩石材料蠕变特性的本构模型;王军保等[12]考虑了不同应力水平下,胶结充填体蠕变的非线性程度,并基于非线性程度理论提出可描述盐岩非线性蠕变特性的MBurgers模型;范庆忠等[13-16]从损伤的角度出发,考虑了岩石初始及蠕变过程等状态下的损伤,进而构建蠕变全过程本构模型;周茜等[17-18]将损伤变量引入到Burgers模型来反映充填材料蠕变变形规律,主要表征了减速蠕变阶段和稳定蠕变阶段,但无法表征加速蠕变阶段,并且没有同时考虑应力水平和损伤的影响,因此本文考虑从应力水平及损伤的角度构建能表征胶结充填体加速蠕变阶段的本构模型。

声发射事件能较好反映材料内部的破裂情况,进而从细观上揭示其破裂机理,因此声发射技术在岩石和充填体等材料的力学试验研究中应用越来越广泛。张国凯、高祥等[19-20]对压缩试验下的花岗岩进行声发射监测,研究了裂纹扩展不同阶段的声发射参数变化规律,发现了应变率对岩石变形过程的声发射特征的影响机制;LI Huigui等[21]采用声发射系统研究了多种试验状态下砂岩顶板,发现其声发射累计计数均可分为缓慢增长—快速增长—喷发等3个阶段,声发射信号强度可作为破坏预警信号;YUAN Ruifu等[22]采用声发射技术监测拉伸试验下的2种大理岩试件,发现了声发射事件数量和能量与拉伸切线模量呈正关系;程爱平等[21-23]采用声发射监测技术,探究了胶结充填体的裂纹演化规律,研究了应变率与声发射特征响应规律,并对胶结充填体的破裂进行预测。由此可知,将声发射技术应用于胶结充填体的蠕变试验中,能从细观角度较好的反映胶结充填体蠕变过程中的破坏特征,更好的揭示其加速蠕变破坏的细观机理。

基于此,笔者拟开展胶结充填体单轴压缩、分级蠕变和声发射监测试验,通过胶结充填体蠕变变形、破坏等基本参数及振铃计数、能量和振幅等声发射特征参数,从宏细观角度开展了不同应力水平下蠕变变形和破坏特征研究;着重考虑应力水平和损伤的影响,引入损伤变量、新的二次黏性元件和开关元件,构建能表征不同应力水平下胶结充填体蠕变变形规律的改进Burgers模型,推导胶结充填体蠕变本构模型,采用最小二乘法确定模型参数。

1 试验系统及方案

1.1 试样制作

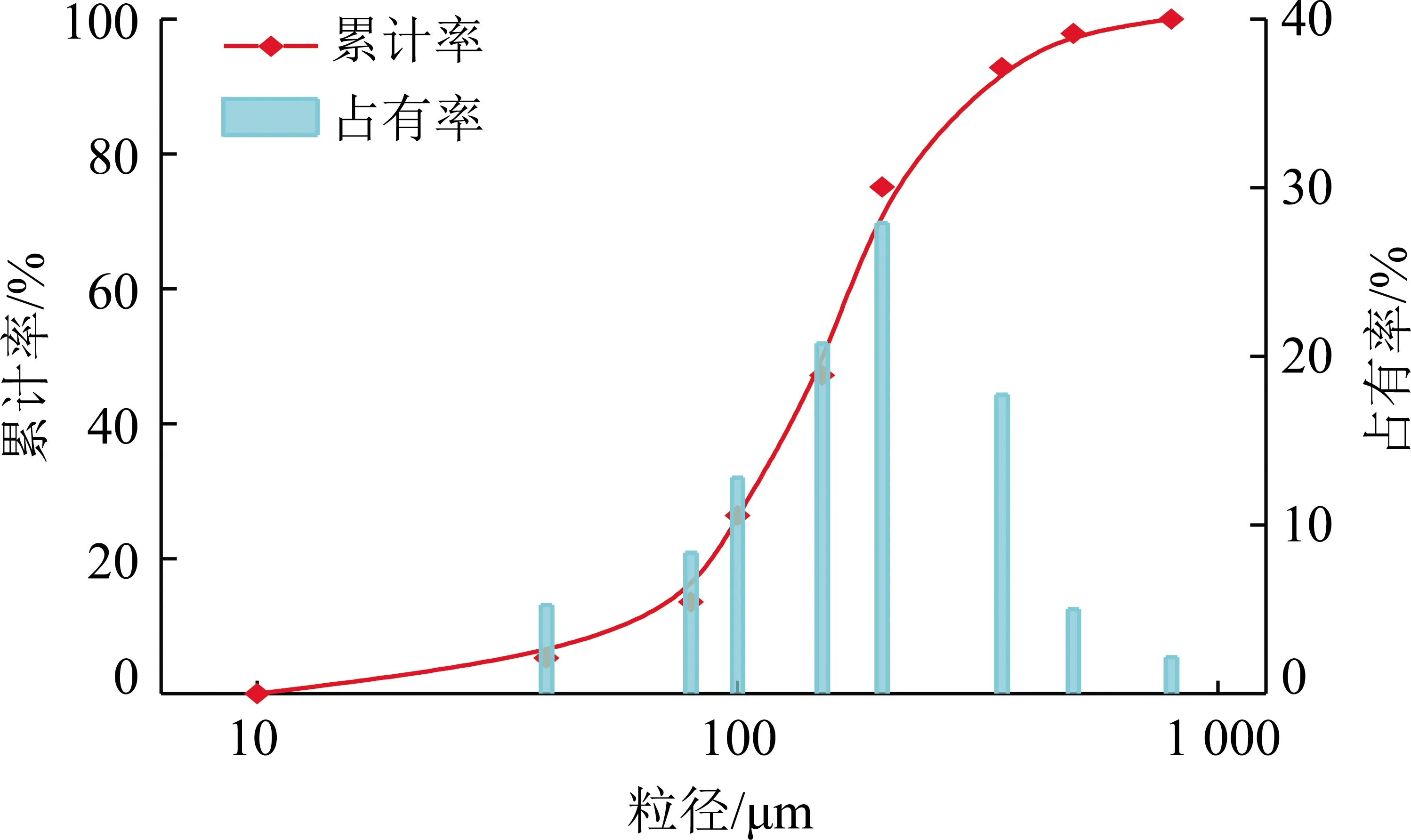

本试验胶结充填体试样采用的骨料为程潮铁矿尾砂、胶结剂为32.5号复合硅酸盐水泥。为了提高胶结充填体试样强度,将尾砂利用干筛法进行筛分后,按设定的粒径分布(图1)进行配备。按1∶4的灰砂比,72%的质量分数制成混合料浆,采用标准圆柱体模具进行浇筑,静置24 h脱模后置于YH-40B型标准养护箱中,湿度保持在96%以上,温度控制在(20±0.5)℃,养护28 d。

图1 粒径分布Fig.1 Distribution of particle size

1.2 试验方案

主要选用6个标准圆柱体试样进行试验和分析,根据试验类型将试样命名为:U1,U2,UA,C1,C2和CA。其中,U为该试样仅进行单轴压缩试验(Uniaxial compression test),UA为该试样同时进行单轴压缩试验和声发射试验(Acoustic emission test);C为该试样仅进行蠕变试验(Creep test),CA为该试样同时进行分级蠕变试验和声发射试验。

试验系统包括WDW-100 kN型微机控制电子万能试验机试验加载系统、DS2系列全信息声发射信号分析仪声发射监测系统(图2)。电子万能试验机最大负荷为100 kN,精度为0.001 kN,位移测量精度为0.001 mm;通过该设备的程控模式能实现胶结充填体的蠕变试验,试验的时间、荷载和位移等信息均可由配套的软件程序控制和采集。声发射监测系统具有102~104kHz的采样速率,声发射门槛值设为43 dB。为了消除试验过程中试样与加载平台之间产生的端部效应,在其接触位置涂抹凡士林;为保证加载与声发射监测同步进行,要确保两系统采集时间的同步性。

图2 试验系统Fig.2 Diagram of testing system

为了研究不同应力水平下胶结充填体蠕变特性,蠕变试验采用分级加载方式,即在同一个试样上,逐级施加荷载:在第一个应力水平下,当试样的变形趋于稳定后再施加荷载至下一级应力水平,重复上述步骤直至试样最终发生破坏。由于胶结充填体性能较岩石类材料更弱,在较短的时间内即可表现出蠕变性能,故分级蠕变试验最终设定如下:加载阶段速率为0.05 kN/s;恒定荷载阶段,各应力水平持续时间为8 h;当试样承载力出现明显时,即表明试样已破坏,试验停止。

分级蠕变试验的应变数据采用陈氏加载法进行处理。陈氏法考虑到了流变介质对加载历史具有一定历史效应。该方法通过作图,将不同应力水平下得到的蠕变曲线转换为真实变形过程的叠加关系。具体处理方式如图3所示。

图3 陈氏法示意Fig.3 Diagrammatic sketch of Chen’s method

2 试验结果

2.1 单轴压缩试验结果

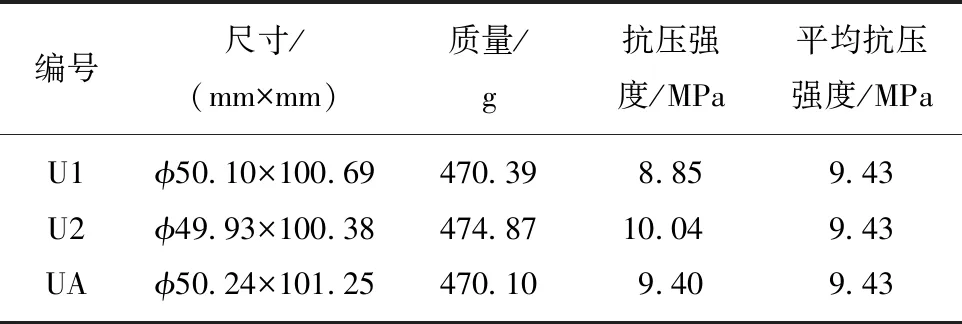

胶结充填体单轴压缩试验结果见表1。由表1可知,在试样的制作、养护等因素影响下,胶结充填体试样抗压强度存在一定的离散性,主要分布在8.85~10.04 MPa内,均值为9.43 MPa。

表1 单轴压缩试验信息Table 1 Information of uniaxial compression test

2.2 分级蠕变试验结果

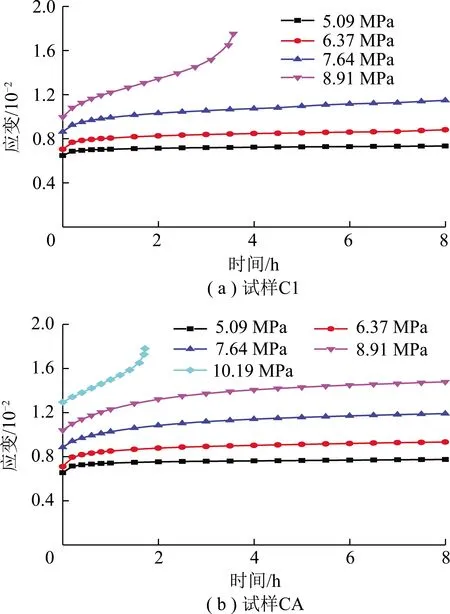

选取试样C1和CA的蠕变试验结果进行分析,绘制其不同应力水平下蠕变曲线图(图4)。由图4可知:由于试样的制作及养护等因素,胶结充填体试样本身存在一定的离散性,强度存在一定差异,导致试样C1共经历4个应力水平后发生破坏,试样CA则经历了5个应力水平才发生破坏;试样CA在8.91 MPa的应力水平下虽未发生破坏,但此时的蠕变变形值已处于一个较高水平,故转至下一应力水平后,试样经历了约1.7 h后便完全破坏,该水平下最终完全破坏时间约为试样C1在最高应力水平下完全破坏的时间的一半(约3.7 h)。

图4 典型试样不同应力水平下蠕变曲线Fig.4 Creep curves of typical samples under different stress

由图4可以看出,试样的蠕变状态与应力水平有关:应力水平较高时,胶结充填体主要表现出明显的加速蠕变阶段;应力水平较低时,胶结充填体由减速蠕变阶段转变为稳定蠕变阶段。而应力水平的不同,导致稳定蠕变阶段也表现出2种状态:应力水平较低时,试样蠕变曲线最终趋于水平直线;而应力水平相对偏高时,试样蠕变曲线最终趋于倾斜直线。

3 胶结充填体蠕变特性

胶结充填体的蠕变特性主要包括蠕变变形特征和蠕变破坏特征2个方面。根据试样CA的蠕变试验结果,以蠕变速率为依据,确定不同应力水平下的不同蠕变阶段,分析不同应力水平下应变特征;结合声发射特征参数,分析各蠕变阶段的内部裂纹演化规律,阐明不同应力水平下蠕变声发射特征;对比分析进行单轴压缩试验的试样UA和进行分级蠕变试验的试样CA与C1的表壁破坏形式和声发射监测结果,从宏细观角度探究胶结充填体的蠕变破坏特征。

3.1 蠕变变形特征

3.1.1不同应力水平下应变特征

以试样CA的蠕变试验结果为例进行分析。根据CA在不同应力水平下的应变变化情况,绘制不同应力水平下蠕变速率曲线(图5)。由图5可以看出,蠕变速率曲线特征明显:前4个应力水平下,蠕变速率变化趋势几乎一致(图5中虚线框放大区域),均由快速下降转为趋于稳定;而10.19 MPa应力水平下的蠕变速率曲线则先略微下降,然后在一定范围保持稳定,最后快速增长。由此可知,试样CA在不同应力水平下,存在明显的减速蠕变、稳定蠕变和加速蠕变3个阶段。文中以蠕变速率的变化趋势来探讨各蠕变阶段的应变特征。

图5 不同应力水平下试样CA蠕变速率曲线Fig.5 Creep rate curves of sample CA under different stress

由于前4个应力水平下胶结充填体蠕变变化规律较为一致,文中以5.09 MPa应力水平为例进行分析:该应力水平下,初始蠕变速率为0.180%/h,1 h末蠕变速率降为0.015%/h,约下降至初始速率的8.33%,0~1 h内试样蠕变速率下降明显,表现出明显的减速蠕变特征;1 h之后,蠕变速率几乎均处于0.010%/h以下,8 h末最终蠕变速率约为0.002 6%/h,1~8 h内,蠕变速率虽仍有下降,但整体下降幅度不大,曲线较为平稳,表现出明显的稳定蠕变特征。10.19 MPa应力水平下,0~0.2 h内,蠕变速率虽然从0.021%/h下降至0.019%/h,但下降幅度小且持续时间短,减速蠕变阶段不明显;0.2~1.5 h内,试样的蠕变速率在0.019%/h~0.021%/h内波动,较为稳定,表现出明显的稳定蠕变特征;1.5 h之后,蠕变速率近似呈直线上升,最终约达到2.71%/h,表现出明显的加速蠕变特征。

不同应力水平对各阶段的蠕变速率也存在一定影响。① 随着应力水平的提高,蠕变速率曲线下降趋势趋于平缓,前3个应力水平与5.09 MPa应力水平相似,减速蠕变阶段和稳定蠕变阶段的转折点均为1 h末,但8.91 MPa应力水平下,减速蠕变阶段和稳定蠕变阶段的转折点约为2 h末,减速蠕变阶段略微增加。② 8 h末,前4个应力水平下的胶结充填体蠕变速率分别为0.002 60%/h,0.006 40%/h,0.009 39%/h和0.012 79%/h。由图4(b)可知,5.09 MPa和6.37 MPa下的胶结充填体试样蠕变曲线趋于水平直线,稳定阶段蠕变速率最终趋近于0;7.64 MPa和8.91 MPa下的胶结充填体试样蠕变曲线趋于倾斜直线,蠕变速率最终趋近于非0常数。

据上述分析和试验结果,得到试样CA不同应力水平下各蠕变阶段蠕变增量分析表(表2)。由表2可知,随着应力水平的提高,总蠕变量和各蠕变阶段蠕变增量均对应有明显增加,减速蠕变阶段内的蠕变增量占该应力水平下总蠕变增量的比重逐渐增加。这是由于随着应力水平的提升,蠕变速率下降趋势趋于平缓,导致减速蠕变阶段内蠕变量的积累相对更大,从而导致减速蠕变阶段蠕变增量比重增加。

表2 不同应力水平下各蠕变阶段的蠕变增量Table 2 Creep increment of different creep stage under different stress

3.1.2不同应力水平下蠕变声发射特征

振铃计数、能量和振幅是声发射特征参数中常用的3种,其变化特征能反映胶结充填体内部裂纹演化规律。因此本文主要借助这3个参数分析胶结充填体不同应力水平下各蠕变阶段的声发射特征。

根据试样CA的试验结果,绘制其不同应力水平下应变和声发射特征参数随时间变化曲线(图6)。由图6可知,不同应力水平下的声发射特征曲线均与蠕变3阶段变化规律相吻合:① 减速蠕变阶段:对于前几个应力水平,声发射振铃累计计数和累积能量曲线的快速增长就发生在该阶段,能率也主要集中在该阶段,声发射事件较活跃;② 稳定蠕变阶段:声发射振铃累计计数和累积能量曲线均平稳上升,偶尔存在“阶梯状”上升,整体声发射事件活跃度不高;③ 加速蠕变阶段:声发射振铃累计计数和累积能量曲线呈指数形式上升,高能率也主要集中在该阶段,声发射事件相当活跃。

由于前4个应力水平下胶结充填体蠕变变化规律较为一致,因此以5.09 MPa应力水平(图6(a))代表前4个应力水平,分别以5.09 MPa应力水平和10.19 MPa应力水平(图6(e))为例进行具体分析:

(1)5.09 MPa应力水平下,0~1 h末为减速蠕变阶段,1~8 h末为稳定蠕变阶段。减速蠕变阶段内,声发射振铃累计计数达136,占比约为48.4%,近一半;累积能量约为222 mV·ms,占比约为59.4%,超过一半;能率值最高的几处也均在减速蠕变阶段。结果表明减速蠕变阶段内,试样内部原有的微小裂隙被压密并伴随大量的摩擦信号产生,声发射事件较活跃。稳定蠕变阶段内,后7 h内声发射振铃累计计数为145,累积能量为153 mV·ms,能率直方图分布较零落。结果表明稳定蠕变阶段内,随着原有微小裂纹被压密,有新裂纹产生并且裂纹演化进展缓慢,声发射事件不够活跃。

图6 不同应力水平下试样CA声发射特征曲线Fig.6 Curves of AE characteristics of sample CA

(2)10.19 MPa应力水平,0~1.5 h末为稳定蠕变阶段,1.5~1.7 h为加速蠕变阶段。稳定蠕变阶段内,声发射振铃累计计数为257,占比约为24.8%;累积能量约为358 mV·ms,占比约为33.5%;能率直方图分布较零落。结果表明10.19 MPa应力水平下,虽然声发射事件仍然不活跃,但由于应力水平的提高,较低应力水平显得更活跃,该应力水平下的试样内部裂纹演化较前几个应力水平有了进一步发展。加速蠕变阶段内,蠕变时间仅持续了约12 min,但声发射振铃累计计数和累积能量几乎均超过66%,能率直方图相当集中,且数值均较高。结果表明加速蠕变阶段内,内部裂纹大量汇集贯通,内部聚集的能量急剧释放,造成试样承载力下降,发生破坏。

由胶结充填体不同应力水平的蠕变状态下应变和声发射特征研究结果可知,试样CA声发射特征参数变化规律与不同应力水平下各蠕变阶段应变规律相吻合,较好的反映了胶结充填体蠕变“3阶段”变形特征。

3.2 蠕变破坏特征

3.2.1宏观表壁破坏特征

为了研究胶结充填体蠕变破坏特征,从单轴压缩试验和蠕变试验中选取部分试样UA,CA和C1的典型破坏面进行对比分析,重新绘制其破坏形式图(图7)。

图7 2种试验下典型试样表面破坏形式对比Fig.7 Comparison of samples’ failure molds under different

由图7可知:① 单轴压缩试验下的胶结充填体试样呈现出明显的剪切破坏特征,表壁破坏程度较为剧烈。试样表面出现贯穿主裂纹,主裂纹上不同位置延伸出多条次生裂纹。主裂纹与次生裂纹分叉和汇集处伴随着多处局部剥落区,沿着主裂纹扩展方向出现几处塌落区,试样部分以碎块形式掉落。总体而言试样破坏程度较为剧烈。② 分级蠕变试验下的胶结充填体试样表面破坏程度则较为平缓。试样表面出现主裂纹,主裂纹沿扩展方向发生明显偏转;沿着主裂纹延伸方向和表面上零星分布微小次生裂纹,表面无明显塌落区和剥落区;无论主裂纹还是次生裂纹,其长度和宽度均远小于单轴压缩试验下的胶结充填体试样的裂纹。总体而言试样破坏较平缓。

3.2.2细观声发射特征

根据试样UA和CA的声发射试验结果,绘制其声发射累积能量、能率、振铃累计计数及振幅等特征参数对比图(图8)。由于试样CA的破坏发生在最高应力水平,因此选用试样CA在10.19 MPa应力水平下的试验数据进行对比分析。

图8 2种试验下典型试样声发射特征对比Fig.8 Comparison of samples’ failure molds under different tests

由图8可知:① 单轴压缩试验下,试样UA的声发射振铃累计计数曲线和累积能量曲线变化趋势较为一致,均呈现明显的“快—缓—快”3阶段变化趋势,最终声发射振铃累计计数和累积能量分别为1 191和2 087 mV·ms;分级蠕变试验下,声发射振铃累计计数曲线和累积能量曲线变化趋势也几乎一致,均为先缓慢增长,进入加速蠕变阶段后呈指数形式增长,最终达到约1 024和1 609 mV·ms。② 单轴压缩试验下,声发射能率和振幅全过程中均处于较高水平,而分级蠕变试验下的能率和振幅仅在加速蠕变阶段才较高。上述分析结果表明,单轴压缩试验持续时间较短,声发射事件在整个阶段均表现出较高的活跃度;分级蠕变试验下,声发射事件仅在加速蠕变阶段才表现出较高的活跃度。

由试样UA和CA的表壁破坏特征及声发射特征研究结果可知:单轴压缩试验下,在初始压密、弹性变形及塑性变形等各阶段内,试样内部经历了完整初始裂隙压密实以及新裂纹的衍生、发育及汇集贯通,整个过程持续时间较短,声发射事件较活跃,导致最终试样表壁破坏程度较剧烈,甚至有多处塌落区和剥落区,呈剪切破坏形式;而分级蠕变试验下,试样内部裂纹仅在加速蠕变阶段发育较为明显,整体上裂纹发育不显著,导致试样表壁裂纹规模较小,且无明显剥落区和塌落区,完整性较好,表现为结构性失稳破坏。

4 胶结充填体蠕变本构模型

由前文分析可知:同一应力水平下,胶结充填体试样内部由于裂纹的衍生及演化过程,会使试样产生不同程度的损伤;不同应力水平下,胶结充填体的蠕变3阶段变形特征差异显著,据此将荷载大小分为3类应力水平:减速应力水平、等速应力水平和加速应力水平。减速应力水平下,胶结充填体蠕变过程包括减速蠕变阶段和蠕变速率趋近于0的稳定蠕变阶段;等速应力水平下,胶结充填体蠕变过程包括减速蠕变阶段和蠕变速率趋近于非0常数的稳定蠕变阶段;加速应力水平下,胶结充填体蠕变过程以加速蠕变阶段为主。

基于此,本文拟考虑应力水平和损伤的影响,构建胶结充填体蠕变本构模型。

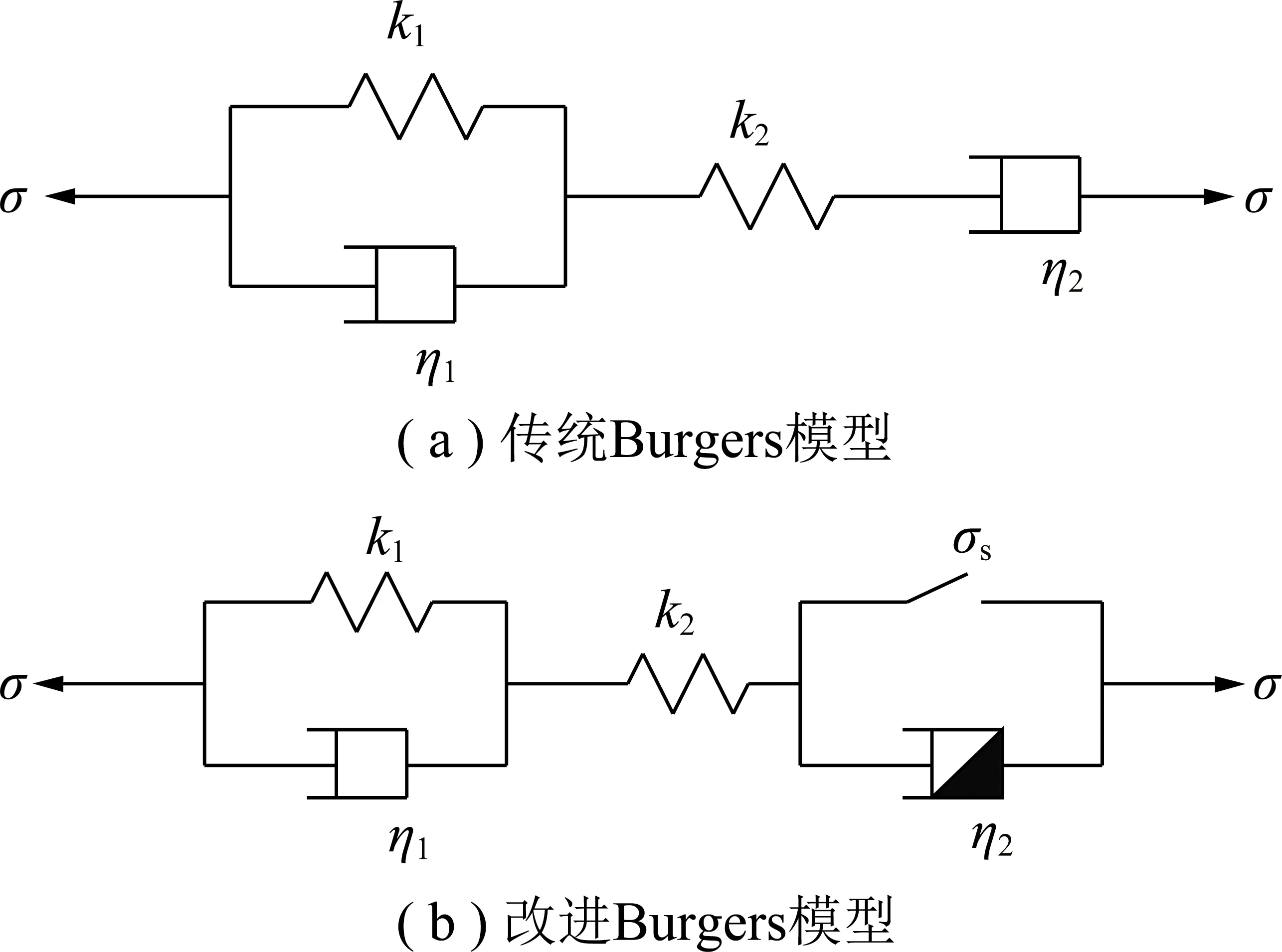

4.1 改进的Burgers模型

传统Burgers模型(图9(a))受到恒定荷载时,模型产生瞬时弹性变形,随着时间的增长,应变逐渐增加,蠕变速率最终趋于非零常数,仅表现为等速应力水平下的蠕变特征,不能体现减速和加速应力水平下的蠕变特征;文献[26]通过引入开关元件和非定常黏性元件,构建改进的Burgers模型,该模型能表征加速蠕变阶段,但应力水平较低时,该模型等效于一个广义Kelvin模型,稳定阶段蠕变速率最终趋于0,表现为减速应力水平下的蠕变特征,不能表征等速应力水平下的蠕变特征。而本文研究发现,胶结充填体蠕变特征在减速、等速和加速3类应力水平下存在差异,基于此,本文考虑引入开关元件和新的二次黏性元件,构建改进的Burgers模型,以表征3类应力水平下的胶结充填体蠕变变形规律(图9(b))。

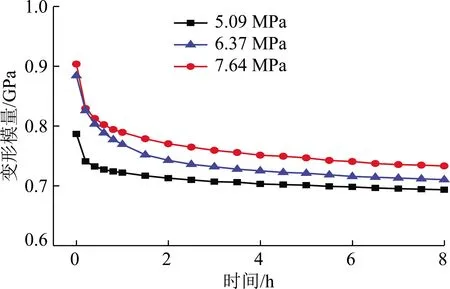

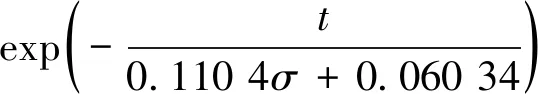

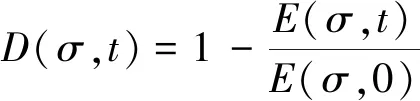

为了表征胶结充填体蠕变状态下的损伤,采用试样C1前3个应力水平下的变形模量,绘制其变形模量随时间的变化关系(图10)。结果表明:胶结充填体变形模量随时间的增长而降低,且其变化程度受不同应力水平的影响。因此本文采用变形模量来表征损伤变量,并将其引入改进的Burgers模型中。

(1)损伤变量。由图10可知,初始变形模量受应力水平影响较大,通过拟合可得

E(σ,0)=0.023 746σ+0.700 83

(1)

式中,σ为不同应力水平下的应力值;E(σ,0)为σ应力水平下变形模量初始值。

图9 2种Burgers模型Fig.9 Two type of Burgers models

图10 变形模量随时间、应力变化Fig.10 Deformation modulus changed by time and stress

随着加载的持续进行,变形模量受应力水平的影响逐渐减弱,综合考虑时间和应力水平的影响,拟合可得

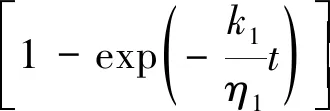

E(σ,t)=0.725 74+(0.023 746σ-0.024 91)×

(2)

式中,E(σ,t)为σ应力水平下t时刻的变形模量。

采用变形模量定义损伤:

(3)

式中,D(σ,t)为σ应力水平下t时刻的损伤变量,损伤同时受应力水平和时间的影响。

(2)新的二次黏性元件。为了分别表征3类应力水平下的蠕变变形规律,引入包含等速应力阈值σs1和加速应力阈值σs2的开关元件,将开关元件并联在新的二次黏性元件上,使新的二次黏性元件在3类应力水平下具有不同的表现形式:

① 当模型所受荷载σ<σs1时,新的二次黏性元件不发挥作用。

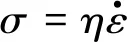

② 当模型所受荷载σs1≤σ<σs2时,新的二次黏性元件为标准黏性原件,本构关系为

(4)

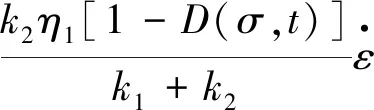

③ 当模型所受荷载σ≥σs2时,新的二次黏性元件本构关系如下

(5)

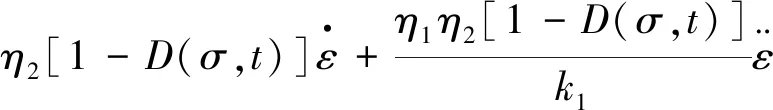

引入开关元件后,新的二次黏性元件的本构关系为

(6)

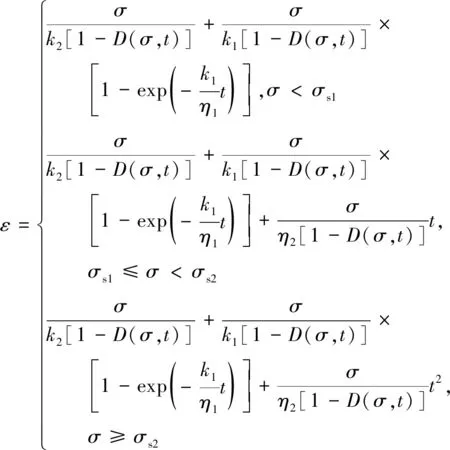

4.2 改进Burgers模型的蠕变本构方程

引入了新的二次黏性元件和损伤变量,得到改进的Burgers模型,其本构方程为

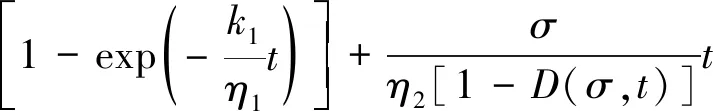

当σ<σs1时,

(7)

当σs1≤σ<σs2时,

(8)

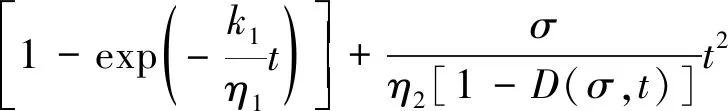

当σ≥σs2时,

(9)

对式(7)~(9)两边进行Laplace变换,可得不同应力水平下模型蠕变方程:

当σ<σs1时,

(10)

当σs1≤σ<σs2时,

(11)

当σ≥σs2时,

(12)

最终改进Burgers模型的蠕变本构方程为

(13)

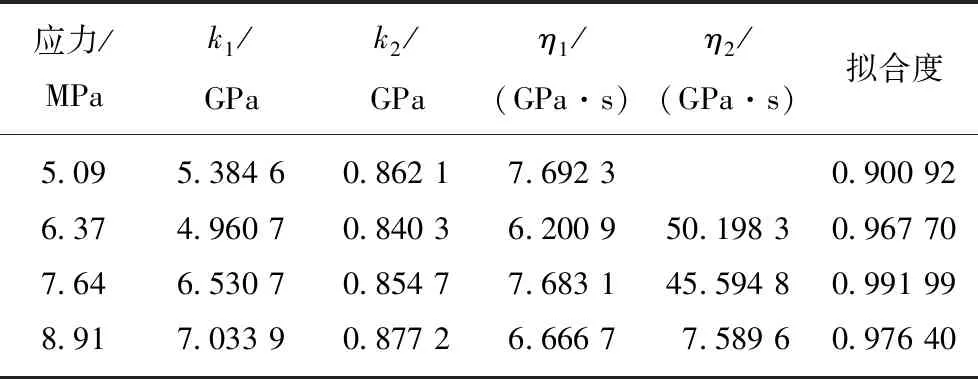

4.3 模型参数确定

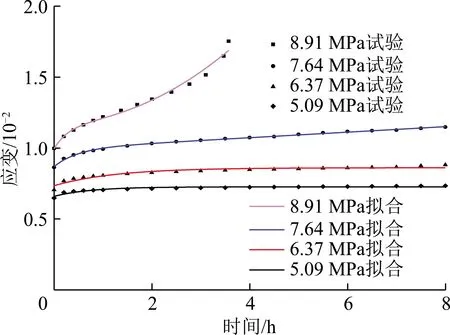

依据胶结充填体试样C1蠕变试验数据,采用最小二乘法确定蠕变模型参数,不同应力水平下胶结充填体蠕变本构模型参数见表3,不同应力水平下理论结果与试验数据对比如图11所示。

表3 蠕变模型参数信息Table 3 Parameter information of creep equation

图11 不同应力水平蠕变拟合曲线Fig.11 Fitting curves of creep under each stress level

由表3可知,不同应力水平下,k1,k2和η1这3个参数的差别较小,而η2差别则较大,尤其是8.91 MPa应力水平。结果表明,黏性系数η2随着应力的增加而减小,当应力超过加速应力阈值σs2后,黏性系数η2急剧减小,进而导致模型加速软化,最终表现出明显加速蠕变特征。

从拟合结果(图11)来看,4个应力水平下的理论曲线与试验数据的拟合度极高,均达到0.90以上,尤其应力水平最高的两个阶段拟合度均在0.97以上。这表明本文通过引入损伤变量、新二次黏性元件和开关元件构建的改进Burgers模型与各应力水平下的蠕变试验数据相吻合,加速蠕变阶段拟合效果也较好,能表征损伤劣化影响下的胶结充填体蠕变变形规律。

5 结 论

(1)胶结充填体具有明显的蠕变变形特征,存在减速蠕变、稳定蠕变和加速蠕变3个阶段。不同应力水平下,胶结充填体的蠕变3阶段变形特征存在显著差异,据此将荷载应力大小分为3类应力水平:减速应力水平、等速应力水平和加速应力水平。

(2)声发射特征参数变化规律与不同应力水平下各阶段蠕变变形规律相吻合,反映了各阶段下内部初始微裂纹压密实,新裂纹衍生、发育及贯通的演化过程:减速蠕变阶段,试样内部原有的微小裂隙被压密闭合伴随大量的摩擦信号产生,声发射事件较为活跃;稳定蠕变阶段,有新裂纹产生并且裂纹演化缓慢进行,声发射活动较少;加速蠕变阶段,裂纹演化加剧发育,最终汇集贯通,声发射事件非常活跃。

(3)单轴压缩试验下,试样内部经历了完整初始裂隙压密实以及新裂纹的衍生、发育及汇集贯通,整个过程持续时间较短,声发射事件较活跃,导致最终试样表壁破坏程度较剧烈,甚至有多处塌落区和剥落区,呈剪切破坏形式;而分级蠕变试验下,试样内部裂纹仅在加速蠕变阶段发育较为明显,整体上裂纹发育不显著,最终导致试样表壁裂纹规模较小,且无明显剥落区和塌落区,完整性较好,表现为结构性失稳破坏。

(4)考虑应力水平和损伤的影响,引入损伤变量、新的二次黏性元件和开关元件,构建了改进的Burgers模型,推导了胶结充填体蠕变本构模型,采用最小二乘法确定模型参数;该模型能与不同应力水平蠕变试验数据相吻合,加速蠕变阶段吻合度也较高,较好的表征了不同应力水平下的胶结充填体蠕变变形规律。