不同强度冲击波诱导沉积煤尘爆炸火焰传播特性

裴 蓓,张子阳,潘荣锟,余明高,陈立伟,温小萍

(1.河南理工大学 煤炭安全生产河南省协同创新中心,河南 焦作 454003; 2.重庆大学 煤矿灾害动力学与控制国家重点实验室,重庆 400044)

瓦斯爆炸是影响煤矿安全生产的“头号杀手”。煤矿中重大爆炸事故往往是由瓦斯、煤尘共同参与爆炸引起的,瓦斯爆炸产生的冲击波在传播过程中不断卷吸巷道四周沉积煤尘,形成分布不均匀的可燃性粉尘云,随之受到高温火焰面引燃,以不间断爆炸的形式传播[1],导致瓦斯/煤尘爆炸具有更高破坏性。

近年来,国内外学者对瓦斯/煤尘爆炸特性及其影响因素展开了实验与数值模拟研究。司荣军[2]、李庆钊[3]、屈姣[4]、李润之[5]、HUÉSCAR MEDINA[6]、ZHAO Peng[7]、汤其建[8]、王博[9]、王育德[10]、王洪雨[11]、宫广东[12]、毕明树[13]等研究了甲烷含量、挥发分、煤尘粒度、分散度、质量浓度等对不同挥发分煤尘爆炸浓度下限、爆炸压力、点火能等影响,指出甲烷的存在使甲烷/煤尘混合物点火的下限降低,最大压力上升速率增大,爆炸持续时间明显缩短;煤尘爆炸下限随挥发分增大而减小;点火下限随点火能量的增加而降低,随煤尘挥发分的减小而上升,随煤尘粒度的减小而降低;煤尘粒径越小,分散度越大,爆炸下限降低且爆炸压力升高。陈东梁等[14-15]研究了燃料组分构成、煤尘粒径和煤尘种类对甲烷/煤尘复合体系燃烧反应特性和火焰结构的影响。LIU等[16]研究表明:煤尘和甲烷共存显著提高了火焰的传播速度和最大火焰温度,大大高于单一煤尘火焰的传播速度和最大火焰温度。陆守香等[17]研究发现气粉复合火焰是由气体火焰、粉尘火焰和反向传播的粉尘火焰构成瞬态的三波阵面结构。

董呈杰[18]采用实验和数值模拟相结合的方法,对管道内的甲烷气相爆炸和甲烷/煤尘混合爆炸过程进行了研究。CAO等[19-20]通过实验和数值模拟研究了半封闭垂直燃烧管中煤尘爆炸过程中的火焰传播行为和热辐射效应,结果表明:随着管长的增加,火焰的最高传播速度和最大火焰温度均逐渐增加。李海涛等[21]构建了竖直管道内甲烷/煤尘预混扩散及爆炸物理数学模型,对管道内甲烷/煤尘的扩散特征和爆炸过程进行了数值模拟,分析了管道内甲烷/煤尘预混湍流特征及爆炸火焰传播过程。

冲击波诱导煤尘爆炸方面,HOUIM等[22]研究了铺设煤尘层稀薄致度密对爆炸结构与火焰速度的影响。结果表明:松散的煤尘层比致密层更危险,冲击波和火焰波更强烈地耦合于松散的煤尘层,以更高的速度传播,并产生大的过压和脉冲。朱传杰、林柏泉等[23-24]研究了沉积粉尘密度、波前流速、粉尘粒径等对扬尘特征的影响,分析了不同位置处的最大爆炸压力和火焰出现时间,探讨了气流与沉积煤尘床相互作用的气体动力学机理及其诱导的化学反应历程。刘丹[25]、李润之[26-28]、胡双启[29]、尉存娟等[30]分析了瓦斯爆炸引起沉积煤尘卷扬爆炸的机理,并研究了煤尘上扬的原因和爆炸压力的变化规律。SONG等[31-32]为了研究局部瓦斯爆炸诱发积灰燃烧的规律,对粉尘喷射和参与瓦斯爆炸过程进行了数值模拟。

综上所述,现有研究主要围绕瓦斯/煤尘共存时爆炸超压、火焰传播速度等爆炸特性展开。由于煤矿瓦斯/煤尘爆炸火焰是一个由冲击波引导的煤尘云火焰形成的复合体,冲击波强度对沉积煤尘的卷吸效果有重要影响,而目前对复合冲击火焰的形成与火焰加速方面的研究较少。为此,有必要进一步研究不同爆炸强度下的煤尘卷吸特征,以揭示其对瓦斯/煤尘爆炸火焰加速的影响。

故此,笔者在前人研究的基础上,搭建了冲击波诱导沉积煤尘爆炸实验平台,以褐煤煤粉为研究对象,分析冲击波作用下煤尘云的卷吸特征,研究不同爆炸强度冲击波诱导沉积煤尘爆炸火焰传播规律及影响因素,探讨复合火焰的加速机理。

1 实验装置及工况

1.1 实验装置介绍

实验平台由方形透明有机玻璃管道、配气系统、高压点火系统、高速摄像图像采集系统、高速粒子成像测速系统、同步控制以及数据采集系统等组成,如图1所示。爆炸管道由两根分别为150 mm×150 mm×400 mm的充气管道和150 mm×150 mm×1 000 mm的煤尘铺设管道连接组成,管道一端固定封闭另一端活动封闭,两根管道中间安装一尺寸为150 mm×150 mm×2 mm的方形钢板,中心位置有一直径为100 mm的圆孔,实验时用PVC薄膜对中间连接钢板处和管道末端进行密封。相比于其他形状的孔型,圆孔对火焰产生的影响最低[33],也可避免因破膜位置不同造成较大差异的卷扬效果。

配气系统由2个Alicat质量流量控制器(MFC)组成,用于控制甲烷、空气的流速并输送到充气管道中。高压点火系统由 HEI19系列高能点火器、点火电极组成,点火电压为 6 kV。压力和火焰温度采集由USB-1608FS Plus型数据采集卡、MD-HF型高频压力传感器和自制R型微细热电偶组成,压力传感器的量程为-0.1~0.1 MPa,综合精度为0.25%。高速摄像图像采集系统由Speed Sense VEO 710型高速摄像机、图像控制器和图像处理系统组成,最大分辨率为1 280像素×800像素,拍摄速度为2 000 fps。

图1 实验系统Fig.1 Experimental system diagram

1.2 实验工况与方法

实验选用褐煤煤粉为研究对象,煤样详细工业分析见表1。甲烷的体积分数分别为7.5%,8.5%和9.5%。实验前,在铺设煤尘管段底部均匀铺设煤尘层,其铺粉位置离圆孔处200 mm,铺设长度为300 mm,铺粉量为3.2 g。实验前,用薄膜将管道密封后,采用4倍体积排气法向充气管段充入CH4/Air预混气[34],6 min后关闭进气和排气阀门并静置15 s后点火。同步控制器和高速摄像机处于等待触发状态,当点火装置启动后,同步开启高速摄像机和数据采集系统,记录温度和压力数据。每个测试至少重复3次,以确保重复性。

表1 煤尘工业分析结果Table 1 Industry analysis results of coal dust %

1.3 煤粉的形状特征与粒径分布

实验选用经300目标准筛筛分的样品,分别采用NHT5200型激光粒度分析仪和FEI-FEG250场发射扫描电镜测量了实际褐煤煤样的粒径分布情况和SEM图像,如图2所示。从图2中可以看出煤粉的微观形状为标准的块状,其平均特征直径D50为20.75 μm,表明煤尘的分散性良好。在每个实验开始前,将煤粉粉尘储存在25 ℃的干燥器中24 h,以消除水分。

图2 褐煤煤粉的粒径分布及SEM图像Fig.2 Particle size distribution and SEM image of lignite dust

2 实验结果讨论

2.1 不同爆炸强度下压力分析

图3为3种强度冲击波诱导沉积煤尘爆炸压力-时间曲线。由图3可以看出,甲烷被引爆后冲破管道中间的PVC薄膜,爆炸压力曲线出现了第1个小峰值;之后由于冲击波将煤尘扬起能量损耗和加热煤尘,致使压力下降;当有足够的煤尘热解挥发后,甲烷/煤尘复合体系的爆炸超压骤升,由于出口端PVC薄膜破裂泄压,达到压力平衡后出现压力最大值;此后由于负压作用,火焰冲出管道后负压回吸新鲜空气,继续卷扬剩余的煤粉燃烧,如此反复,致使压力曲线出现了衰减性振荡。结合图4中3种强度冲击波诱导沉积煤尘爆炸压升速率-时间曲线可以看出,压升速率曲线也呈振荡态势,且最大压力上升速率出现在第2个燃烧波,说明对于气粉两相爆炸体系,爆炸泄压后因新鲜空气回吸且管道内留存较多煤粉,后续还可发生多次爆炸。为了利用PIV获得清晰的煤尘粒子分布图像,煤粉铺粉量仅为3.2 g,如果铺粉量增加,强爆炸时将会形成足够质量浓度的煤尘云,二次爆炸超压则有可能超过首次爆炸。该现象值得今后在瓦斯/煤尘爆炸等气粉两相爆炸事故预防中注意。

图3 3种强度冲击波诱导沉积煤尘爆炸压力-时间曲线Fig.3 Pressure-time curves of coal dust explosion induced by three kinds of shock waves

图4 3种强度冲击波诱导沉积煤尘爆炸压升速率- 时间曲线Fig.4 Pressure rise rate-time curves of coal dust explosion induced by three kinds of shock waves

另一方面,爆炸冲击波对沉积煤尘的卷扬效果主要由波前气体流速控制[23]。然而,通常波前流速的测量在实验条件下很难获得。笔者主要通过控制甲烷体积分数获得不同的初始爆炸强度,冲击波进入铺粉管段后可产生不同水平的波前流速。结合图3,4,当甲烷体积分数为7.5%时,压力曲线只有1个破膜峰值,且峰值来临时间显著延迟,这是由于波前流速过低,火焰传播到铺粉管段时仅有很少量煤尘被轻微扬起,致使煤粉热解产生的可燃挥发性气体不足,甚至消耗了冲击波能量,火焰传播则不能继续。然而,当甲烷的体积分数为9.5%时,爆炸超压峰值增至32.9 kPa,是甲烷体积分数为8.5%时的2.3倍,最大峰值来临时刻提前了76.7%;压升速率峰值为7.1 kPa/ms,是甲烷体积分数为8.5%时的2.7倍。可见,3种工况下当甲烷的体积分数接近当量比时,波前流速越大,越有利于更多煤尘被卷扬,形成足够质量浓度的煤尘云参与热解,导致强爆炸产生。

2.2 不同爆炸强度下火焰温度分析

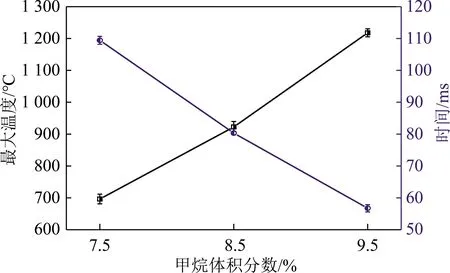

图5,6分别为3种强度冲击波诱导沉积煤尘爆炸火焰温度-时间曲线和火焰温度峰值及来临时刻随冲击波强度变化曲线。由图5,6可以看出,火焰温度曲线出现骤升现象;在3种工况下,最大火焰温度随着甲烷体积分数接近当量比线性上升,分别为699,922和1 219 ℃,而火焰温度峰值来临时刻则线性下降,且结合图4火焰温度峰值来临时刻与爆炸超压峰值来临时刻保持一致,说明当甲烷的体积分数接近当量比时,煤粉燃烧产生的热量远大于煤粉热解需要的热量,导致火焰温度急剧升高,支持了强爆炸的传播。

图5 3种强度冲击波诱导沉积煤尘爆炸火焰温度- 时间曲线Fig.5 Temperature-time curves of coal dust explosion flame induced by three kinds of shock waves

图6 火焰温度峰值及来临时刻随冲击波强度变化曲线Fig.6 Curves of temperature peak and its arrival time with shock waves intensity

利用Savitzky-Golay方法[35]对爆炸温度的演化进行了过滤与计算,得到了3种强度冲击波诱导沉积煤尘爆炸温升速率-时间变化曲线,如图7所示。可以看出:甲烷体积分数对复合火焰温升速率有重要影响。最明显影响是在温升速率的半峰时间宽度上,体积分数为9.5%甲烷诱导煤尘爆炸火焰温升速率曲线的半峰时间宽度分别是8.5%和7.5%时的22.4%和56.7%,说明随着甲烷体积分数接近当量比,初始爆炸强度增加,有更多的煤粉参与到爆炸的过程中,从而导致煤尘的燃烧速度加快。图8为复合火焰最大温升速率及其来临时刻随甲烷体积分数变化曲线。可以看出,3种工况下最大温升速率随着甲烷体积分数的增加而增加,且在8.5%~9.5%增长更显著;而温升速率峰值来临时间随着甲烷体积分数的增加线性降低,也说明了当甲烷体积分数接近当量比时,更多的煤尘热解促使火焰温度快速上升。

图7 3种强度冲击波诱导沉积煤尘爆炸火焰温升速率- 时间曲线Fig.7 Temperature rise rate-time curves of coal dust explosion flame induced by three kinds of shock waves

图8 复合火焰最大温升速率及其来临时刻随甲烷体积 分数变化曲线Fig.8 Curves of the maximum temperature rise rate and its arrival time of complex flame with methane volume fraction

2.3 不同爆炸强度下火焰传播速度分析

火传播速度是根据火焰前沿位置随时间变化而获得,其计算式为

v=(Lt2-Lt1)/(t2-t1)

(1)

式中,Lt1和Lt2分别为t1时刻和t2时刻的火焰前沿位置;t1和t2为时间。

图9 3种强度冲击波诱导煤尘爆炸火焰传播速度- 时间曲线Fig.9 Flame velocity-time curves of coal dust explosion induced by three kinds of shock waves

图10 3种强度冲击波诱导沉积煤尘爆炸火焰传播速度- 传播距离曲线Fig.10 Flame velocity-position curves of coal dust explosion induced by three kinds of shock waves

图9,10分别为3种强度冲击波诱导沉积煤尘爆炸火焰速度-时间曲线和火焰速度-传播距离曲线。由图9,10可以看出,首先,在无煤粉时,体积分数为8.5%和9.5%的甲烷爆炸火焰在通过圆孔障碍物时出现了明显的首次加速,在400 mm处的火焰速度分别为20.3 m/s和14.0 m/s,产生的首次火焰加速最大值分别为117.4 m/s和89.9 m/s,说明本文中的障碍物对火焰波有明显的激励作用。此后,由于后半部分管道没有可燃物补充和高速环境中空气的黏性及管壁的摩擦作用,火焰速度急速衰减;之后由于管道末端封闭膜破裂新鲜空气补充,火焰波在管壁约束作用下再次加速。对于体积分数为7.5%的甲烷爆炸火焰,在400 mm处的火焰速度仅为6.8 m/s,火焰穿过中间圆孔后很快熄灭,结合图3,4可以看出,这是由于点火后产生的爆炸超压低且没有明显负压,说明没有足够的新鲜空气补充,燃烧不能维持。

其次,当铺设煤尘管道中铺设3.2 g煤粉时,3种甲烷体积分数下400 mm处的火焰速度分别为21.2,14.5和7.1 m/s,进入铺设煤尘管道的时间缩减至51.5,71.0和100.0 ms,产生的首次火焰加速最大值突增至158.3,134.8和19.6 m/s。这是因为由于初始爆炸后,在火焰进入铺设煤尘管道之前沉积煤尘就被冲击波卷扬,煤尘粒子悬浮在圆孔周围且在火焰面的高温下热解并释放可燃性气体,当火焰面到达圆孔时,可燃气体被点燃形成甲烷/煤尘复合火焰。因此,初始爆炸威力越大,波前流速和火焰锋面温度更高,卷扬煤尘云的浓度和热解程度也越高,导致复合火焰传播速度快速提高。

最后,通过障碍物后复合火焰传播速度-位置曲线均呈波动上升特征,体现出煤尘颗粒不断被卷扬且参与热解燃烧。其中,9.5%甲烷时复合火焰传播曲线可分为波动上升和加速上升2个阶段,由于此时卷扬煤尘体积分数和火焰锋面温度高,较多煤粉快速热解致使复合火焰传播很快出现加速;8.5%甲烷时由于卷扬煤尘体积分数和火焰锋面温度较低,复合火焰传播速度曲线呈振荡形态向前传播;而7.5%甲烷时由于初始爆炸威力低,少量煤粉扬起后,火焰只是原地缓慢燃烧,并未引起加速。

2.4 不同爆炸强度下火焰结构分析

图11为3种强度冲击波诱导沉积煤尘爆炸火焰传播过程。由图11可以看出,在甲烷火焰进入煤尘铺设管道前的早期阶段,甲烷被点燃后火焰呈半球形向前传播;对比图3压力曲线第1个小峰值,3种体积分数甲烷火焰破膜时间依次为30.4,40.0和59.3 ms;在中间薄膜破裂后,火焰呈指形继续传播。随着甲烷体积分数降低,火焰突破薄膜后传播至铺设煤粉段的时间从52.5 ms推迟到72.0 ms和106.0 ms,不仅在时间上有所延迟,火焰的亮度也依次变暗。

图11 3种强度冲击波诱导沉积煤尘爆炸火焰结构图像Fig.11 Flame structure of coal dust explosion induced by three kindy of shock waves

火焰进入铺设煤尘管道后,引燃悬浮煤粉形成甲烷/煤尘复合火焰。可以看出,甲烷体积分数的不同所形成的火焰结构大有差异。其中甲烷体积分数为9.5%时,复合火焰在54.5 ms形成“倒钩形火焰”,钩形结构在下端。“倒钩形火焰”的形成原因应是煤粉沉降和燃烧产生膨胀拉伸效应共同造成的,使得火焰在传播时不断卷扬更多的煤尘;此后火焰宽度逐渐增加且明亮,并在56.5 ms时接触管道上壁面,形成“郁金香”结构,2 ms后火焰快速传播至管道出口。甲烷体积分数为8.5%时,复合火焰亮度有所降低,且火焰结构呈现破碎和不连续的形态传播,直至传播到80 ms时才出现连续的火焰结构。结合2.2和2.3节火焰温度和火焰传播速度分析,体积分数为8.5%的甲烷爆炸后产生的火焰温度和波前流速相对于9.5%时小,当火焰通过圆孔时不能产生高强度湍流,使得沉积煤尘卷吸形成的煤尘云浓度较低,最终导致悬浮煤粉热解的速度和颗粒数都相对减少。而甲烷体积分数为7.5%时,复合火焰在传播过程中基本呈“蛇形”,表明上部火焰温度和速度高于下部,且火焰面积最小,说明此时甲烷火焰在通过障碍物时大部分能量被消耗,火焰锋面温度低,只有少许煤尘被扬起、热解程度太低不足以维持火焰传播。从火焰图片中可以明显的观察到,悬浮和沉积的煤尘只在原地燃烧,复合火焰并未向前传播。

2.5 不同爆炸强度下流场湍流特征分析

为了研究不同强度冲击波诱导沉积煤尘卷扬情况,本节采用PIV系统,以煤粉作为示踪粒子,对不同爆炸强度诱导沉积煤尘爆炸瞬间流场的湍流特征进行了分析。PIV实验系统如图12所示。

图12 PIV实验系统示意Fig.12 Schematic diagram of PIV experimental system

图13为3种强度冲击波诱导沉积煤尘爆炸瞬间的煤尘粒子分布图、速度场和涡量场。由图13可以看出当甲烷体积分数为9.5%时,从煤尘分布来看,冲击波将沉积煤尘卷扬形成煤尘云,大部分煤尘跟随冲击波向前流动,只有小部分煤尘粒子呈旋涡状向斜上方流动,这说明体积分数为9.5%的甲烷爆炸产生的波前流速很高,致使煤粉随冲击波整体快速运动,煤粉分布范围广;而涡量图粉红色分布均匀,说明此时卷扬区整体湍流强度较高,大大加快了煤粉与空气的混合速度,促进了悬浮煤粉的热解与燃烧,致使火焰快速传播。当甲烷的体积分数为8.5%时,从煤尘分布来看,冲击波卷扬的煤尘一部分随冲击波向管道前方流动,但煤尘分布范围较少,另小部分呈旋涡状向斜后方下降,说明由于冲击波强度较低,只有一部分煤尘跟随粒子冲击波快速流动;涡量场可以看出仅仅在扬起煤尘周围湍流较强,说明部分煤尘粒子在火焰浮力作用下上升扬起,因管壁约束又向后方下降,滞留在火焰后方,因此不能支持火焰快速传播。

当甲烷的体积分数为7.5%时,从煤尘分布来看,大部分煤尘粒子被扬起后呈旋涡状原地流动,仅一小部分粒子在管壁约束下向前方短暂运动,但之后因重力作用下沉;涡量场可以看出仅仅在扬起煤尘处湍流较强,说明当初始爆炸强度很低时,因波前流速很低,不足以支撑足够的沉积煤尘扬起形成煤尘云,因此大部分煤粉没有参与火焰传播。

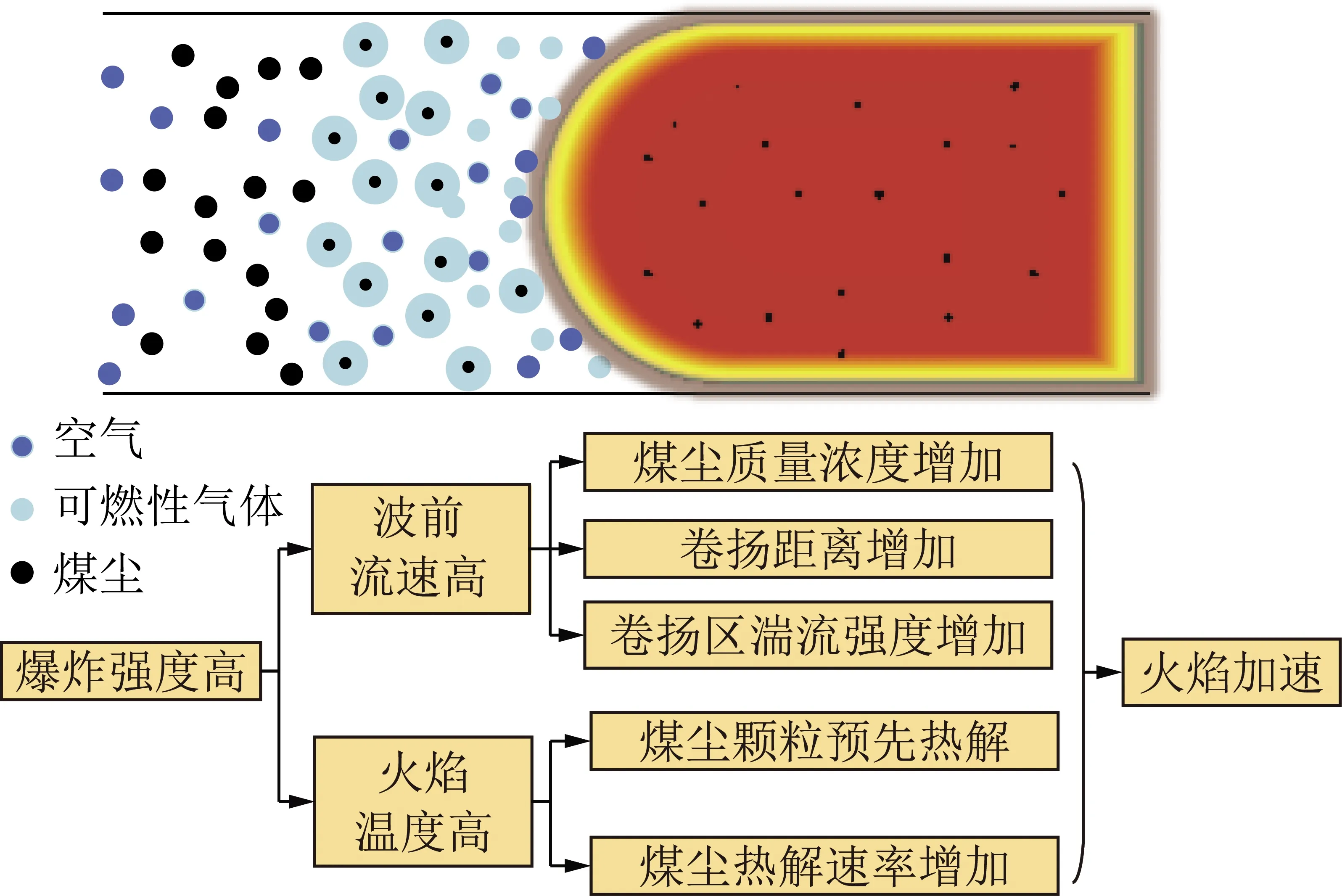

综上,可以得出较高的冲击波波前流速和火焰面温度2种参数相结合是造成甲烷/煤尘复合火焰不断加速的原因。甲烷的体积分数接近当量比时,初始爆炸强度高,波前流速和火焰温度增高,致使更多煤尘在更广的区域内预先卷扬并热解,而卷扬区湍流强度整体较高则显著加快了可燃性气体和空气的混合,为之后来临的火焰前锋不断提供燃料,导致复合火焰持续加速。由此可以得到甲烷/煤尘爆炸复合火焰的加速模式,如图14所示。

图13 3种强度冲击波诱导煤尘爆炸瞬间速度场和 涡量场Fig.13 Velocity and vorticity fields of coal dust explosion moment induced by three kindy of shock waves

图14 甲烷/煤尘爆炸复合火焰加速模式Fig.14 Methane/coal dust explosion combined flame acceleration mode

3 结 论

(1)在3种工况下,随着甲烷体积分数接近当量比,复合体系爆炸超压和压力上升速率显著增高,压力峰值来临时间减小,且当甲烷体积分数超过8.5%后压力曲线和压升速率曲线出现明显振荡特征。

(2)在3种工况下,随着甲烷体积分数接近当量比,波前流速、火焰锋面温度及其温升速率越高,有利于更多煤尘被卷扬和快速热解,支持了强爆炸的传播。

(3)瓦斯爆炸诱导沉积煤尘爆炸复合火焰火焰传播速度-位置曲线具有波动上升特征,当9.5%甲烷时复合火焰传播曲线可分为波动上升和加速上升2个阶段。

(4)甲烷体积分数为9.5%和8.5%时,复合火焰呈“倒钩形”,之后很快出现了火焰加速;而甲烷体积分数降至8.5%时,复合火焰亮度降低,结构呈现破碎和不连续的形态特点;甲烷体积分数降至7.5%时,由于爆炸产生的冲击波和湍流强度很小,复合火焰只在原地燃烧,不能维持传播。

(5)甲烷体积分数为9.5%时,初始爆炸强度高,煤粉可随冲击波整体快速运动,煤粉分布范围广,且卷扬区整体湍流强度较高,大大加快了煤粉与空气的混合速度,促进了卷扬煤粉的燃烧。

(6)较高的冲击波波前流速和火焰面温度2种参数相结合是造成甲烷/煤尘复合火焰不断加速的原因。