基于加速应力法的压力传感器泄漏检测

夏志鹏,王战生,虞晋凤

(航空工业太原航空仪表有限公司,山西太原 030006)

0 引言

某型压力传感器(以下简称“产品”)安装在飞机桨叶根部,直接暴露在大气环境中,长期使用时,受大气环境温度、压力等综合应力作用,基准腔内的气体泄漏加速,导致大量产品在使用期限内,因基准腔内压力降低原因丧失告警功能。对产品密封部位进行改进,提高密封性能后,在生产过程中用氦质谱检漏仪进行产品泄漏率检测,不能预计产品的泄漏量。由于产品工作性能退化失效特性参数具备2个条件:有准确定义而且能够进行监测;随着产品工作时间的延长,有明显的趋势性变化,能客观反映产品的工作状态[1]。因此,加速泄漏试验可以解决这一问题。

加速泄漏试验借鉴GJB/Z 34-93《电子产品定量环境应力筛选指南》、HB 6206-89《机载电子设备环境应力筛选方法》、HB/Z 213-92《机载电子设备环境应力筛选指南》等关于电子产品环境应力筛选的理念,参考加速退化(ADT)理论,既不模拟真实环境,也不采用极端环境[2],对产品施加温度、压力等激发应力并保持一段时间,根据产品试验前后“起始工作压力”的变化量筛选出存在潜在泄漏故障的产品,提高出厂产品的可靠性。由于加速应力不随时间变化,因此加速泄漏试验可作为产品的寿命试验方法,验证产品的使用期限。

1 产品结构与功能

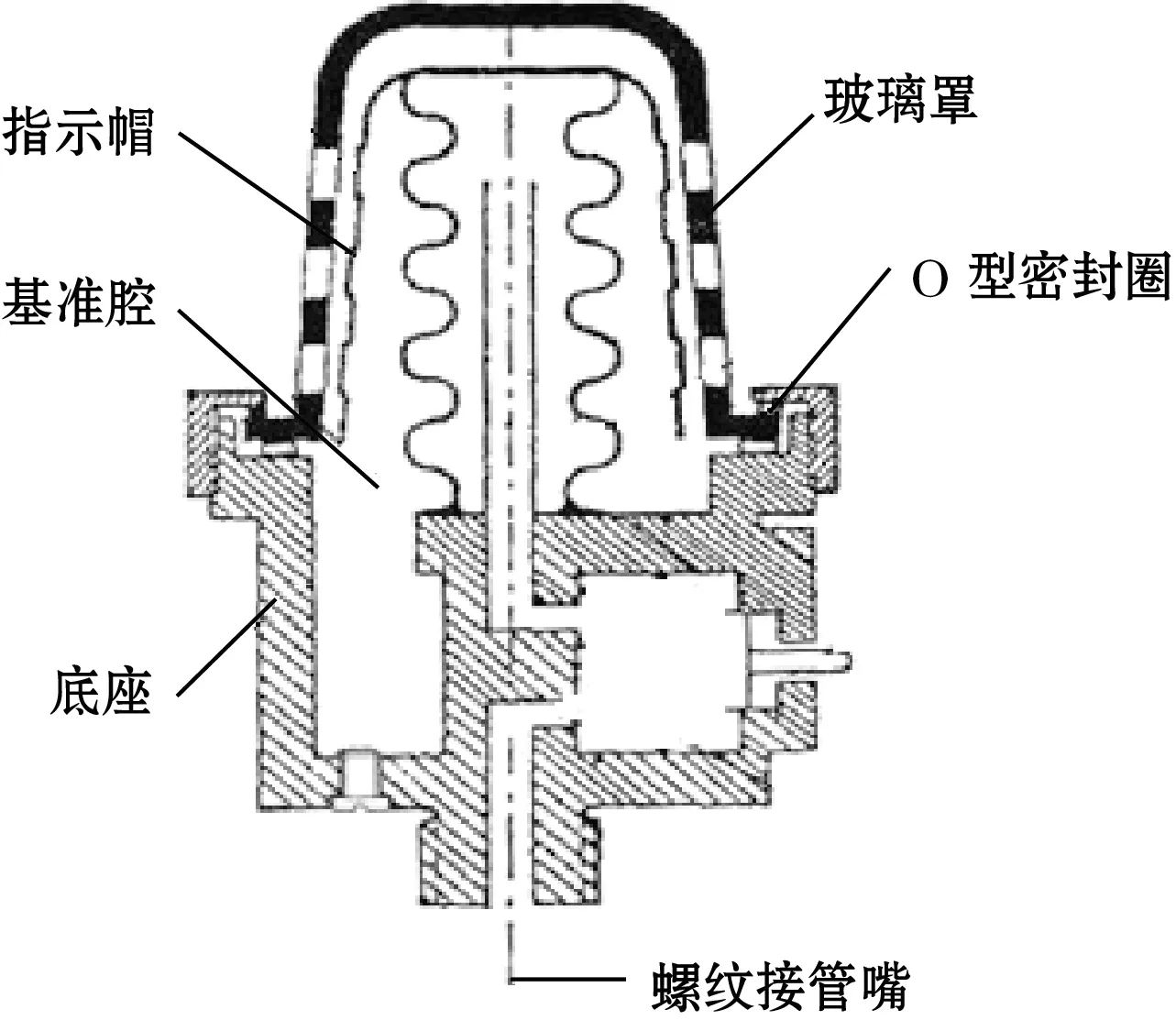

产品由基准腔、O型密封圈和波纹管组成,其工作原理图见图1。底座、O型密封圈和玻璃罩组成产品基准腔,波纹管装在基准腔内,是压力敏感元件,在压力差作用下产生位移,带动指示帽移动,指示帽上有红色和黄色的色带,玻璃罩上有与指示帽色带宽度尺寸相对应的透明和白色不透明环形带。

图1 产品工作原理图

产品基准腔内充满约为1.5 atm(1 atm=101.325 kPa)的气体,波纹管内腔通过螺纹接管嘴与飞机桨叶容腔相通。容腔内未充气时,产品玻璃罩显示全红;容腔内充气过程中,波纹管伸长,指示帽移动,玻璃罩逐渐显示黄色;当容腔内压力达到1.6 atm时,指示帽黄色色带完全进入玻璃罩透明环形带,显示全黄;当容腔内气体泄漏时,波纹管收缩,玻璃罩显示红色和黄色相间色带;当容腔内压力下降到一定值时,玻璃罩显示全红。

产品基准腔气体泄漏时,波纹管内部和外部压力差大于0.1 atm,玻璃罩持续显示黄色,产品告警功能失效。

2 泄漏机理分析

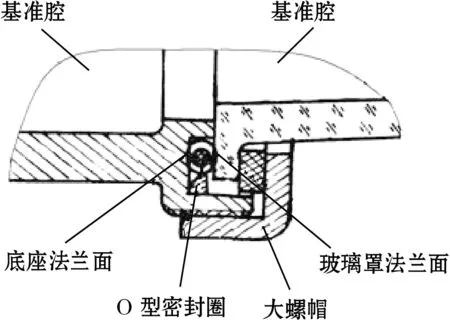

产品主要密封环节由底座法兰面、玻璃罩法兰面、O型橡胶密封圈组成,密封结构如图2所示。底座法兰面和玻璃罩法兰面与O型橡胶密封圈接触,拧紧大螺帽后,法兰面与橡胶材料相互挤压实现密封,用氦质谱仪检测产品泄漏率,应小于9.5×10-10Pa·m3/s。

图2 产品密封结构图

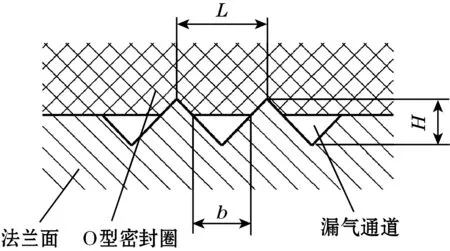

产品橡胶O型圈密封可归为平面密封问题。从宏观上来看,平面密封的两密封面可认为是“平面”。但从微观上来看,加工表面并不是理想的平面,而是由许多微观的凸峰和凹谷组成的平面,如图3所示,橡胶垫圈未填充的凹谷,便是产生泄漏的通道[3]。

图3 密封接触过程示意图

基准腔内压力高于外部大气压,气体从接触面表面微观粗糙部分的凹谷处发生泄漏,气体在狭窄间隙中流动,当漏率小于1×10-9Pa·m3/s时,气体处于分子流状态[4]。根据ROTH基于分子流假设提出的单橡胶密封圈泄漏的基本方程[3],由于O型密封圈有2个密封面,密封圈泄漏的基本方程可表示为

(1)

检查失效产品密封部位:用高倍放大镜检查O型密封圈外观,无损伤、裂纹等缺陷;检测橡胶材料物理特性,主要性能指标合格,无老化现象;用轮廓测量仪和标准测针测量底座和玻璃罩法兰面的表面粗糙度,结果如表1所示。与橡胶接触的法兰面越粗糙,产品基准腔的泄漏率越大。

表1 产品漏率与法兰面表面粗糙度检测值

3 产品泄漏率分析

产品泄漏率与O型橡胶圈和法兰面之间泄漏通道的大小和基准腔内外压力差有关。产品装配时拧紧大螺帽的密封轴向力大小不同,底座和玻璃罩法兰面压缩橡胶圈时橡胶圈填充通道的程度不同,产品的泄漏率就不相同,产品基准腔内外压力差不同,泄漏率也不同。同一产品的泄漏率也不是恒定的,随着基准腔内气体不断泄漏,腔体内外压力差逐渐减小,产品的泄漏率也逐渐减小,泄漏率随着时间的延长,有明显的趋势性变化。

产品的使用期限是在3年贮存期和10年日历工作时间内,基准腔内气体压力允许的泄漏量为3 kPa,折算成日平均泄漏量为1.73 Pa。产品泄漏量检测只针对产品出厂时的原始泄漏率,不能根据测得的泄漏率推测产品实际泄漏情况,而且工厂现有的科研生产条件不能满足出厂产品泄漏率检测要求。根据产品泄漏机理分析和工作原理可知,温度和压力是加速泄漏应力,产品在加速应力水平下的失效机理与额定应力下的失效机理一致[5],因此可以采用加速应力法,通过产品显黄和显红“起始工作压力”的变化量来检测产品基准腔泄漏率。

4 加速泄漏试验方法

4.1 测量系统分析

准确测量产品显黄和显红“起始工作压力”的变化量是加速泄漏试验的关键环节。影响测量结果准确性的因素有环境温度、产品放置位置、判读误差等。环境温度变化1 ℃,产品起始工作压力变化0.495 kPa,测试产品显黄压力时,产品放置位置和目视观测角度发生变化会造成“起始工作压力”读数误差,应改进测量系统,保证产品起始工作压力测试值准确,有效。

将产品放入温度箱内进行保温,当产品温度恒定后进行测试,测试时将产品从箱内取出,按固定位置摆放,固定角度观察指示帽色带变化,在3 min内完成测试。

改进后的测量系统产品判读误差约0.3 kPa,测试系统合格,完全可用。

4.2 加速应力

加速应力的大小决定了能否将产品潜在缺陷变为故障[2],为使加速泄漏试验用于产品过程筛选,温度、压力等试验参数在保证加速效果的前提下,不应造成产品损伤。

加速泄漏试验温度应力,依据GJB150.3A高温试验、GJB150.4A低温试验中自然暴露环境温度确定,为提高温度循环筛选度,将产品高温70 ℃、低温-55 ℃贮存温度作为其上、下限温度[2];贮存时间24 h作为试验时间,压力应力设定为低气压(真空)和背压(加压)。

4.3 计算加速倍率

收集了有完整履历信息的50支不同生产日期、不同工作时间、不同地域服役的失效产品,按照温度和压力参数的不同组合,分组进行了各项加速泄漏试验,根据产品试验前后“起始工作压力”的变化量计算各项加速泄漏试验的加速倍率ΔQ1/ΔQ2。

加速泄漏试验的加速倍率是指对失效产品进行加速泄漏试验,加速试验日泄漏量与实际工作时日泄漏量的比值。

(2)

式中:ΔQ1为产品加速试验日泄漏量;ΔC1为产品加速试验前后“起始工作压力”的变化量;T1为加速试验时间。

(3)

式中:ΔQ2为产品实际工作日泄漏量;ΔC2为产品失效前后“起始工作压力”的变化量;T2为实际工作时间(包含贮存期)。

试验条件为负压0.3 MPa,高温70 ℃,试验时间48 h的高温背压试验加速倍率最大,加速效果最为显著。

4.4 合格判据

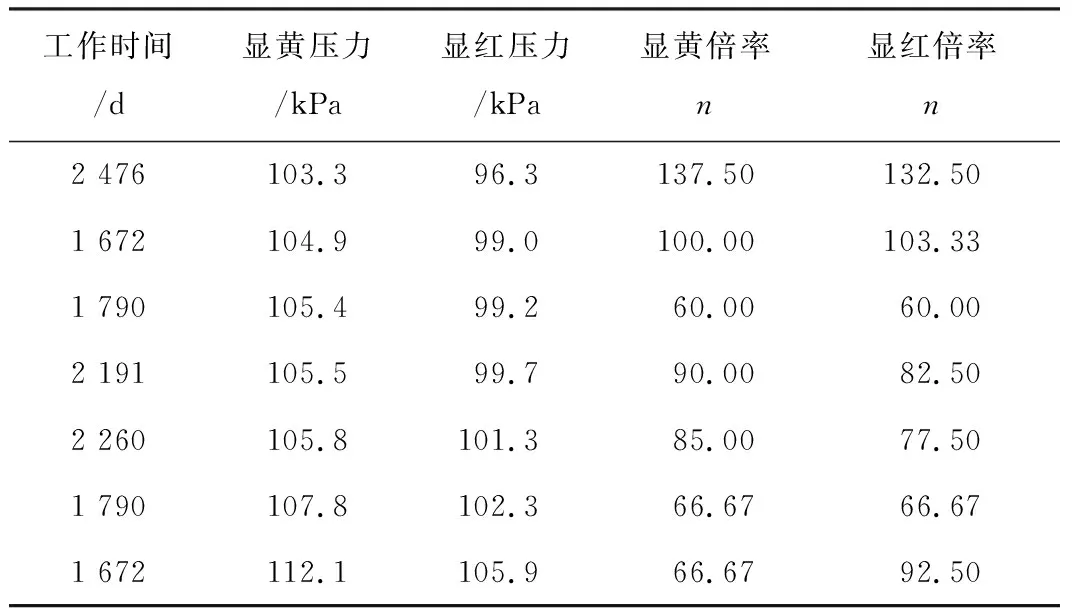

产品泄漏率分析和高温背压加速泄漏试验检测结果基本一致。在相同加速试验条件下,产品基准腔内外压力差越大,加速倍率也越大,试验记录见表2。

表2 高温背压加速泄漏试验记录

选取最小倍率值60作为高温背压加速试验的基础加速倍率值,对改进了密封结构的新产品进行试验,2d试验结束后,测试新产品加速试验前后的变化量,然后将试验后的新产品继续恒温恒压存放,在120d前后测试显黄和显红压力值,与加速试验测得的泄漏量相比较,当二者数值一致时记录下存放天数,据此修正高温背压加速泄漏试验的加速倍率。

(4)

式中:n为修正后的加速倍率;d1为存放天数;d2为试验天数。

根据修正后的加速倍率可以推导出高温背压加速试验后产品允许的泄漏量,即合格判据。

5 结论

本文介绍的加速泄漏试验方法是一种加速退化理论的实践活动,为长期正压密封腔体气密性检测提供了试验方法,可以根据密封腔体内气体泄漏量与日历时间的对应关系,验证产品的日历使用期限。本加速泄漏试验将实际使用中产生的泄漏量与加速试验相结合,可以减小寿命估计的误差[6]。对于贮存期内失效机理与使用期限内失效机理一致,激发环境应力相同的产品,也可以使用同样的试验剖面进行加速贮存退化试验。