深部科学钻探钻杆接头优化措施

尹 浩,梁 健,孙建华,李鑫淼,李 宽,吴纪修,刘秀美

(中国地质科学院勘探技术研究所,河北廊坊065000)

0 引言

地球深部探测作为地球科学理论研究的重要手段,对提高我国勘探开发深部资源能力和深部地质研究水平及地位是不可或缺的,其中深部科学钻探又是唯一真正地、准确地获取深地实物资料的工程方法,被誉为“深入地壳的望远镜”。随着人们对地球认知需求的增加,深部科学钻探的钻深需求从几千米突破到上万米,并从陆地扩展到海洋。在这种趋势下,常规的钻探技术体系,尤其是钻杆柱,已不能很好地满足大钻深、无隔水管等工况的需求。在钻探施工过程中,钻杆柱作为联通地表到井底的介质,起到泥浆输送、扭矩传递、钻压施加的重要作用,受力复杂,尤其是钻杆接头[1-3]。

常规油气钻探的目的是钻至目的层并建立油气通道,而深部科学钻探是以科学研究为目的,对岩心采取率、钻探深度等技术指标有着严格要求,实施难度远远大于前者。并且,深部科学钻探用钻杆柱的内通径要求更大、强度要求更高。高温、高压、高应力、大钻深等极限工况和大水眼尺寸要求,导致石油钻杆接头应力集中问题凸显,接头母扣胀扣、台肩密封失效、螺纹错扣及根部断裂等事故频发,常规API 石油钻杆接头不能很好地满足严苛工况条件的要求[4-6]。

常规绳索取心钻探的目的是在地质勘探中实现连续不提钻取心,一般用于实现3000 m 以浅地层实物资料获取。由于小口径满眼钻进工艺限制,绳索取心钻杆接头与杆体基本内外平,接头内外加厚量受到限制,导致接头成为钻杆柱抗拉和抗扭的薄弱点,也不能很好地满足深部科学钻探对钻杆剩余强度要求高和应付孔内复杂情况能力强的需求[7]。

针对上述情况,国内外相关钻杆生产厂家从提高钻杆柱的安全性、可操作性与可钻深度出发,研发了密封性能和抗扭、抗弯等力学性能更好的高性能石油钻杆接头,但还有改进空间。本文针对深部科学钻探技术需求,开展国内外高性能石油钻杆接头调研,分析钻杆接头失效原因,在此基础上探讨更合适的钻杆接头结构并提出相关方案,为后续安全、优质、高效、经济地实施深部科学钻探提供一定的理论指导与技术支持。

1 高性能石油钻杆接头产品类型及结构特点

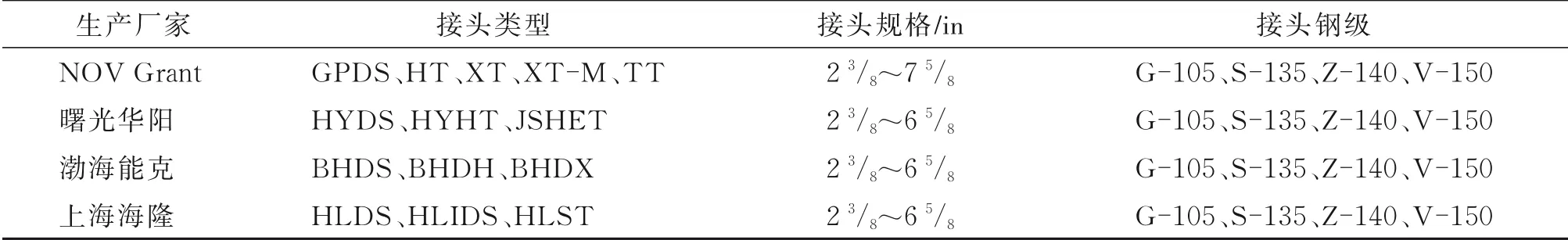

在API 相关石油钻杆规范的基础上,为了满足不同口径及钻深需求,形成多种类型高性能石油钻杆接头产品,相关产品类型信息见表1。

表1 国内外高性能石油钻杆接头类型Table 1 Types of oil drill pipe joints at home and abroad

上述高性能石油钻杆接头结构特点总结如下:

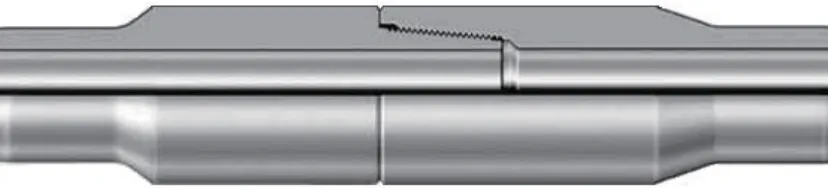

(1)区别于API 单台肩钻杆接头(见图1),均采用双台肩结构(见图2),这是由于双台肩结构具有众多优点:

图1 API 钻杆接头结构示意Fig.1 Structure diagram of API drill pipe joint

图2 双台肩钻杆接头结构示意Fig.2 Structure diagram of double-shoulder drill pipe joint

①可增加接头的抗扭强度:由于副台肩端面的挤压接触,使螺纹侧面承受的扭矩比例减小,且扭矩沿螺纹轴向分布更均匀,适用于需要更高钻杆性能的钻井环境。

②双台肩结构由于提高了接头抗扭能力,允许更多的磨损余量,显著地延长了钻杆的使用寿命。

③在不降低其抗扭能力的前提下,与API 常规接头相比,双台肩接头可以配置较小的外径,同时还可以增大内径。这一特点可以显著地改善其水力性能,显著降低钻具内沿程循环压耗和环空循环压耗。

④双台肩接头设计提供了真正的平滑水眼。公母扣连接处没有间隙或内径变化,从而带来较少紊流的平滑流体流动。另外,还避免了固井水泥和钻屑沉积的可能,增加了在钻柱内起下各种电缆仪器的能力(减少撞击可能性)。

⑤双台肩设计使得在扣的两端都能分担载荷,应力分布更均衡;与API 连接相比,降低了连接处的应力集中,提高了抗疲劳性,从而延长了其使用寿命。

⑥由于双台肩双端面挤压,与API 接头连接相比,刚性更强,抗弯性能更突出。

(2)子口长度的增加可以减少螺纹的弯曲变形,增加接头的抗弯强度。

(3)螺纹锥度的适当减小,使应力分布更均匀,接头抗扭强度提高[8-14]。

基于以上优点,在开展综合大洋钻探计划(IO⁃DP)、大洋钻探计划(ODP)及陆域超深井钻探工程中,高性能石油钻杆接头得到了大量应用。其中,配备JSHET57 接头的钻杆应用于荔湾6-1-1 井,水深1500 m,钻井深度2371 m;配备HYDS55 钻杆接头的钻杆应用于中石化亚洲第一深井“川深1 井”,井深8420 m;配备BHDS 钻杆接头的高强度、高韧性钻杆应用于西南油气田页岩气水平井足201-H1井,完钻井深6038 m、水平段长度1503 m,创造了国内最深页岩气水平井勘探新纪录[15]。

2 接头失效类型分析

使用过程中的接头主要失效原因是操作不规范、检修质量不过关、钻井工况影响、钻杆的保存和腐蚀介质的影响等外在因素导致的腐蚀疲劳与结构磨损缺失,进而导致强度失效或密封失效。相关失效类型与失效原因分析如下。

2.1 接头外表面偏磨

由于钻杆在孔内公转,导致接头与孔壁或套管内壁频繁摩擦,耐磨带失效后产生接头外表面偏磨,影响结构强度,降低了自身强度,如图3 所示。

图3 钻杆接头偏磨Fig.3 Eccentric wear of drill pipe joint

2.2 应力集中螺纹段磨损

钻杆在起下钻或接单根的过程中,由于频繁对扣及上卸扣导致接头螺纹牙侧面的磨损,并多发生在大端根部承受轴向载荷集中的螺纹段(见图4),从而加快了应力集中段的螺纹失效,如不及时修复将严重影响钻杆接头强度,从而影响钻井安全。

图4 螺纹牙顶磨损变尖Fig.4 Wearing and thinning of the thread teeth top

2.3 台肩面密封失效

在上卸扣及起下钻过程中,接头主、副台肩不可避免与钻台其他器具发生碰触导致一定程度的表面缺失或结构变形,成为台肩面密封失效的根源,如图5 所示。

图5 台肩面损伤Fig.5 Surface damage of the joint shoulder

3 接头改进方案探讨

针对上述接头外表面偏磨、应力集中螺纹段磨损及台肩面密封失效问题和钻探施工过程中存在的一些钻杆结构问题,通过优化钻杆接头结构,开展了提高接头机械强度和安全使用性能的措施探讨,进而为优化设计适应更恶劣工况的深部科学钻探用钻杆接头提供研究思路。

3.1 便于拆装的快速上卸扣钻杆接头[16]

钻杆上扣过程中,上部钻杆或立柱整体转动,存在提升短节倒扣风险和劳动强度大、机械消耗高的缺点。此外,由于石油钻杆现有的摩擦焊制作工艺,导致钻杆接头螺纹与杆体的同轴度存在一定误差(大约0.5~1.0 mm),这个误差会使钻杆在井下使用过程中,由于离心力作用而产生横向振动,加剧钻杆表面与井壁或套管的摩擦,降低钻杆使用寿命。同时,由于接头与杆体摩擦焊接,当接头外表面或螺纹等易损部分发生损坏后,只能整根钻杆返厂维护。为了克服上述弊端,提出一种新型接头结构方案,如图6所示。

本方案包括杆体、公接头、母接头,公接头由公接头本体、公接头螺纹段和公接头连接段构成,公接头连接段穿过公接头螺纹段的内孔与公接头本体螺纹连接,公接头连接段设有公接头螺纹段限位台,公接头螺纹段与公接头连接段孔轴间隙配合;母接头由母接头本体、母接头螺纹段和母接头连接段构成,母接头连接段与母接头本体孔轴螺纹连接,母接头连接段设有母接头螺纹段轴向限位台,母接头螺纹段位于母接头螺纹段轴向限位台与母接头本体之间,母接头连接段轴向限定母接头螺纹段;公接头螺纹段与母接头螺纹段轴孔螺纹连接。通过以上方案,可实现施工现场对钻杆接头等易损部件替换维护、快速上扣钻杆,实现恶劣工况下提高工作效率,缩短施工周期,同时有利于降低同轴度误差,适用于更高转速钻井。

图6 便于拆装的快速上卸扣钻杆接头结构示意Fig.6 Structural diagram of the quick make-up and break-up drill pipe joint for easy disassembly and assembly

3.2 三台肩高抗弯耐密封钻杆接头[17]

针对提高钻杆接头高压与大弯矩工况下的密封性和抗扭、抗弯性,突破传统钻杆接头的设计思路,另辟蹊径,提出了一种具有3 个台肩密封面的钻杆接头(见图7)。为了解决螺纹段应力“两头大、中间小”的不均匀分布问题,通过主台肩一分为二结构设计均衡螺纹应力集中,同时提高认扣效率,另外,通过台肩接触面螺旋线沟、齿啮合设计,达到提高钻杆受力性能、连接效率和密封性能的目的,为钻杆更好地在深地、深海钻探领域应用奠定了基础。

图7 三台肩高抗弯耐密封钻杆接头结构示意Fig.7 Structural diagram of the three-shoulder drill pipe joint with high bending and pressure resistance

上述三阶台肩密封面设计,结合轴向密封面,可以明显提高接头的密封性,从而提高极限工况下钻杆耐高压密封的能力,并缓解常规结构的螺纹应力集中问题;通过主台肩密封面螺旋齿啮合连接的设计,提供径向预紧力,实现螺纹应力相对均匀分布,提高钻杆抵抗大弯曲变形及扭转变形能力;此外,通过钻杆杆体与接头直联的结构,减少了钻杆柱受力薄弱点。本方案可以普遍用于金属钻杆,特别是对于弹性模量相对较小的钛合金钻杆,可大大降低螺纹涨扣、错扣、密封失效及根部断裂等不良现象的发生概率。

本方案包括公接头和母接头,公接头螺纹外侧设有外管段,外管段与公接头螺纹段之间构成环形沟槽,母接头设有插入段,插入段匹配插入公接头的环形沟槽内,外管段端头为公接头主台肩,环形沟槽底面为公接头主副台肩,公接头小端为公接头副台肩;母接头的插入段底面为母接头主台肩,母接头大端为母接头主副台肩,母接头螺纹小端底面为母接头副台肩;公接头主台肩与母接头主台肩构成主密封面,公接头主副台肩与母接头主副台肩构成主副密封面,公接头副台肩与母接头副台肩构成副密封面。环形沟槽的轴向长度为L1,插入段的轴向长度为L2,L1>L2,S1=L1-L2,公接头主副台肩至公接头小端的轴向长度为L3,母接头副台肩至母接头大端的轴向长度为L4,L3>L4,S2=L3-L4,S1<S2。通过本方案可以明显提高接头的密封性,缓解常规结构的螺纹应力集中问题,保证螺纹应力相对均匀分布,提高钻杆抵抗大弯曲变形及扭转变形能力。

3.3 双台肩三段式不等螺距高抗扭高压密封钻杆接头[18]

在上扣扭矩或工作扭矩作用下,钻杆接头各圈螺纹受到的轴向拉伸力非常不均匀,大端螺纹受力较大,往往导致此处螺纹根部过早失效。对于弹性模量小的钛合金钻杆接头上述问题更为突出,钛合金钻杆接头在相同载荷下相对钢制钻杆接头弹性变形更大,面对特深钻井(一般井深>9000 m)恶劣工况时,更易发生脱扣、滑扣或涨扣,台肩更容易变形导致台肩密封失效。此外,对于小锥度螺纹钻杆接头,常规的旋入结构导致上卸扣旋转圈数多,降低了工作效率。有人提出一种变螺距的钻杆接头[19],这种接头的连接螺纹采用了两段式,各段的螺距不同,上述结构可以改变卸扣旋转圈数多及常规API 单台肩接头螺纹的受力分布不均,但是对于双台肩钻杆接头,这种结构在降低主台肩处螺纹应力的同时导致副台肩处的螺纹应力升高,而无法解决双台肩接头连接部位螺纹应力“两头大,中间小”的问题,此外两段螺纹连接间较长的过渡段未设置螺纹,这会给两侧螺纹部位增加更大的受力。

针对双台肩钻杆接头结构特点,提出了一种三段式不等螺距结构,如图8 所示。此接头方案包括公接头和母接头,二者由不等螺距螺纹段连接,接头设有主台肩密封面、副台肩密封面和圆柱密封面。其主要特点如下:

图8 高抗扭高压密封钻杆接头结构示意Fig.8 Structural diagram of the drill pipe joint with high torsion resistance and high pressure sealing

(1)主台肩三角齿啮合面设计,将主台肩面受到的挤压力分摊到对应的三角齿面,使主台肩面能够承受更大的挤压力和扭矩,提高了接头抗涨扣的能力和在弯曲情况下的耐密封能力;

(2)副台肩凹凸环形面设计可增加副台肩抗弯能力,减小应力集中,进一步提高密封效果;

(3)设有过盈配合的圆柱密封面,可保证连接的紧凑性,在接头受到弯矩工况下,增加了抵抗弯曲的能力,减小了对螺纹的变形影响;

(4)针对接头螺纹段轴向应力“两头大,中间小”的分布特点及钛合金钻杆接头弹性模量低的特点,采用三段式螺纹不等螺距的设计,螺纹段的总长度为L,第一段螺纹的长度为L/4,中间段螺纹的长度为L/2,第三段螺纹的长度为L/4,三段螺纹具有相同的锥度,且各段螺纹小端起始端具有相同的相位角,并建立各螺距之间关于锥度、牙高的关系〔以螺纹段的大直径起计第一段螺纹2-1 的螺距为P1,中间段螺纹2-2 的螺距为P2,第三段螺纹2-3 的螺距为P3,三者螺距值P2>P3>P1,三者螺距值的数值关系为:P1=P2-Cone×P2/(n×b),P3=P2-0.5Cone×P2/(n×b),式中n为接头旋紧圈数,n=2h/(Cone×P2);h为螺纹牙高;b为材料系数,即b=E/103〕,更为合理的平衡不同锥度、牙高的螺纹的应力集中问题,有效调整螺纹受力分布,改善螺纹应力集中,提高螺纹的抗扭能力,提高接头整体强度,延长了螺纹使用寿命。

4 结语

通过开展高性能石油钻杆接头应用现状分析及改进措施研究,对提高钻杆柱的可靠性与安全性,延长钻杆使用寿命,使其更好地应用于深部科学钻探,具有一定的科学意义与工程价值。

(1)深部钻探、无隔水管钻探等在传递扭矩、抗弯能力要求高的工况下,选配双台肩钻杆接头并加强对台肩面及螺纹磨损监控可提高钻杆柱可靠性。

(2)台肩与螺纹处的应力集中是钻杆接头整体强度提高的“瓶颈”,为此提出了三台肩结构、三段式不等螺距螺纹结构,可为缓解应力集中提供一种优化思路。

(3)在考虑接头强度的同时,为了满足大洋科学钻探等难进入、工期紧、成本高等特殊情况科学钻探需求,可考虑钻杆接头关键部位单独零件化,实现现场部件替换维护、快速上扣钻杆,提高工作效率,缩短施工周期。