碲阳极泥的控制及处理方法

余华清,谢祥添,韩义忠,汪为慧,陆相宇

(阳光祥光铜业有限公司,山东 聊城 252300)

碲是一种准金属元素,目前主要从电解铜的阳极泥,炼锌的烟尘及金、银、铅等冶炼尾料中提取制备[1-4]。碲及其化合物应用广泛,其下游行业包括太阳能、合金、热电制冷、电子、橡胶等行业[5]。目前碲的提取工艺是先富集碲,然后将含碲物料浸出、净化、中和、电积,最后浇铸成精碲,该工艺成熟,稳定运行多年[6-8]。

电积是碲精炼的主要工艺,但由于阳极产生氧气,电解液中的四价碲部分被氧化成高价态碲,形成阳极泥沉降,导致碲的损耗[9]。据生产统计,阳极泥碲含量占到总碲量的3%~20%,如果不进行有效处理,会降低碲的直收率。鉴于此,本文分析了碲阳极泥的产生原理、控制方法,并阐述了几种阳极泥的处理方法供生产企业参考,以提高碲直收率、降低成本,实现效益最大化。

1 碲阳极泥的控制

1.1 产生原理

碲电解液是由氢氧化钠和亚碲酸钠组成的溶液,一般控制碲浓度200~300 g/L,碱(NaOH)浓度80~100 g/L,在阴极电流密度50~100 A/m2下电解析出碲,电效达到95%。其阴、阳极化学反应见式(1)~(2)[10]。

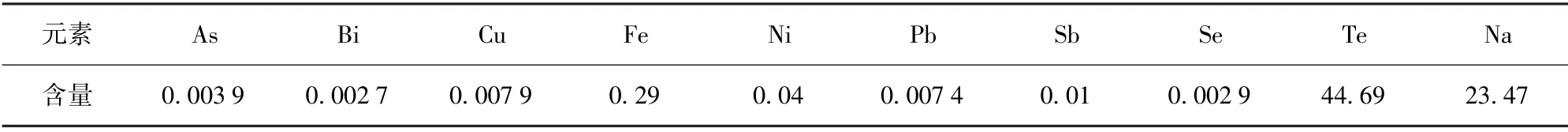

碲电解过程中,阳极产生氧气将部分亚碲酸钠氧化成难溶的高碲酸盐,碲电积过程中产生的碲阳极泥的成分如表1所示。

表1 碲阳极泥成分分析 %

1.2 存在形式

碲阳极泥为多相态组成的复杂黄色疏松颗粒状或者片状结晶,在碲电积过程中产生,以碲的钠盐为主,其他杂质含量较低,其形成原因及存在形式复杂。

1)阳极泥主要成分为高碲酸钠,在电积过程中阳极产生氧气,电解液中的TeO2-3会被氧化成TeO2-4,高碲酸盐难溶于碱液,析出形成晶核,分散在阳极板附近或附着在极板上并逐渐长大形成颗粒,并随着大量新生氧在液中造成紊流流散于整个槽内。其中一部分颗粒在运动中继续长大,并由于自身重力作用沉降到槽底;还有一部分与槽壁接触粘附并长大;还有少量粘附在阴极板面,随着碲的不断析出和电解液循环流动的冲刷,大多会回到电解液,少数仍残留,影响阴极碲质量。其主要化学反应见式(3)~(4)。

2)高价碲盐结晶长大、沉降、粘附过程中夹带了低价态碲盐,随着阳极泥量增加,低价态碲盐被包裹入结晶,另外出槽过程中的洗涤不彻底也会造成低价态碲盐夹带。在阳极泥中碲与钠未严格按照高价低盐成分比例分配的情况下,上述情况体现较为明显。

3)阳极泥成分中铁盐较高,这是因为所用极板为不锈钢板,在活性氧和强碱下,铁被氧化后进入电积液中,导致铁盐絮凝将部分高碲盐吸附,加速沉降至槽底面形成阳极泥。

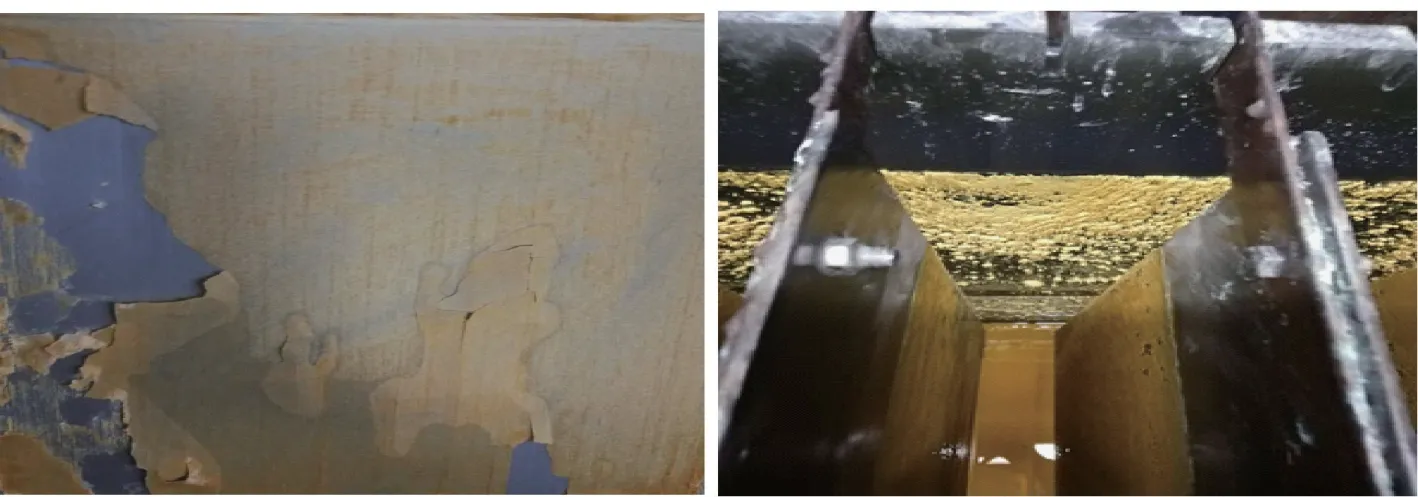

阳极泥实物见图1。

图1 电沉积碲阳极泥

1.3 控制方法

阳极泥大量产生的结果不仅造成碲的直收率下降,而且会附着在阴极影响精碲质量。控制阳极泥生成量,既可以降低成本,也可以提高回收率,增加经济效益。主要控制方法如下所述。

1)阳极泥产生于活性氧的氧化,控制氧的快速逸散,可减少其与电解液的接触时间,减少阳极泥产生。采取措施:将不锈钢阳极板改成间距5~8 cm的栅栏,阳极电流密度剧增到500~800 A/m2,使产生的氧气会快速排出,降低溶解氧。

2)阳极泥扩散于整个电解槽,阳极泥量大,影响碲质量。采取措施:在阳极套上涤纶布袋,通过套袋阻拦阳极泥粘附在阴极上。

3)破坏阳极泥生成的动力学平衡,减少阳极泥生成量。采取措施:加入还原剂抑制高价碲生成,如亚硫酸钠等,控制阳极泥生成量。

4)增加排氧设施,减少其与电解液的接触时间。采取措施:在槽底阳极板两面设置惰性气体排气管,或者将棒形阳极改成中空管,增加气源连接,将溶解氧排出,阻止其氧化亚碲酸盐。

5)彻底清洗阳极泥,减少低价态碲盐的夹带。采取措施:出槽阳极泥用热碱液搅拌洗涤,将夹杂的亚碲酸盐与阳极泥分离。

通过以上的控制措施,阳极泥中的碲含量可控制到3%以下,最优指标达到1.5%。

2 碲阳极泥的处理方法

目前碲阳极泥的主要处理方法有酸浸自还原法、混酸酸溶置换法、硫化还原法。

2.1 酸浸自还原法

2.1.1 酸浸

碲阳极泥虽然难溶于碱,但易溶于酸,所以可选择用酸溶解阳极泥[11]。选择8~10 mol/L 的盐酸,在固液比1∶4,反应温度80 ℃条件下溶解阳极泥,然后升温到沸腾,反应一直到无溶解氯溢散为止。浓盐酸能溶解高价的碲,其中的Cl-把Te6+还原成Te4+。主要化学反应见式(5)。

2.1.2 酸浸液处理

酸浸之后的酸浸液可以采用水解法和还原法进行富集处理,水解法的产物为TeO2,还原法的产物为粗碲。

2.1.2.1 水解法

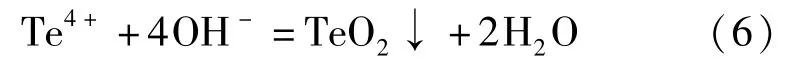

将酸浸液用碱液中和水解成二氧化碲,主要化学反应见式(6)。

水解过程中,需要控制终点PH 值在4.5~5.5,中和温度控制在70~80 ℃。中和水解过程中的碲主要以HTeO2+及TeO2存在,升温加快了反应速率和HTeO2+向TeO2转型[12]。水解法中,PH 值控制不当会导致局部碱过量,使Cu2+、Pb2+等重金属离子形成沉淀,导致杂质分离困难。

水解法能够起到一次脱杂的作用,由于As、Se等酸根在酸性和碱性条件下不形成沉淀而留在水解后液中,有利于后续TeO2的提纯,甚至可返回到电解液配制,碲回收率达到99.3%;缺点是碱耗多,废水含盐率高。

2.1.2.2 还原法

在酸浸液中通入SO2,将酸浸液中的低价碲还原成粗碲,返回碲化铜中循环浸出回收碲。主要化学反应见式(7)[13]。

还原过程中,需要控制反应温度80 ℃,SO2加入量为碲金属量的3~4 倍,缓慢通入SO2,抑制碲结块,降低杂质。该法的碲回收率达到99%以上,生成的低杂碲粉也可直接掺入电积碲,通过精炼浇铸成1#碲。

还原法利用了高价碲转型后易被还原的特点,采用氯离子催化还原剂将低价碲还原成单质碲。还原法中,除了二氧化硫被用作还原剂外,一些金属也能够起到对碲的置换还原作用,如加入铁粉为碲理论置换量2.5~3.5 倍,尾液中碲含量可降至0.1 g/L以下。

2.2 混酸酸溶置换法

2.2.1 混酸酸溶

阳极泥浓盐酸酸溶法酸浓高、挥发强,对设备、环境影响大,需要大量的辅料中和,需要考虑用较低的成本对阳极泥进行处理。碲阳极泥存在大量的四价碲夹带,硫酸溶解速率慢,硫酸浓度达到6 mol/L,其溶解率仅有93%。但在氯离子存在的情况下,即使是稀酸,溶解速率也较快,溶解率不低于98.7%。

工艺控制条件:固液比1∶6,硫酸浓度1~2 mol/L,氯离子浓度0.5~1 mol/L,反应温度60~70 ℃,反应时间1 h。

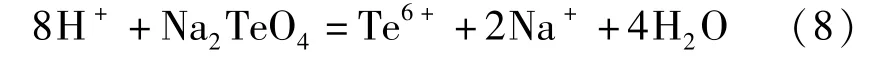

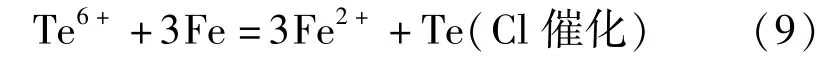

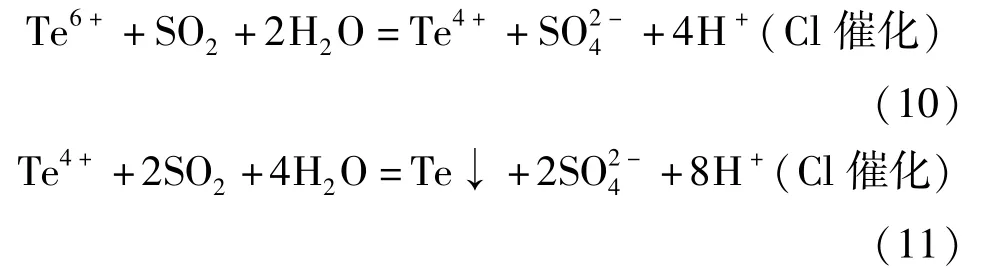

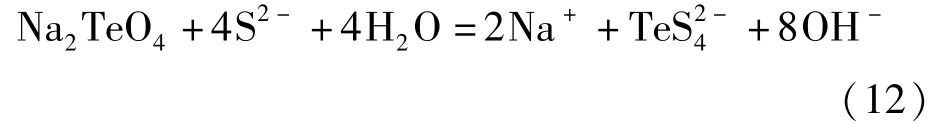

主要化学反应见式(8)。

2.2.2 碲回收

2.2.2.1 置换法

所选的置换金属为铁、锌、铜,考虑到金属成本,优选-100 目(粒度<0.15 mm)铁粉。

工艺控制条件:氯离子浓度>0.5 mol/L,置换金属量为其理论计算量的3~4 倍,反应温度80~90 ℃,反应时间4~6 h,搅拌速度200~300 r/min,回收率99.4%。

主要化学反应见式(9)[14]。

2.2.2.2 还原法

阳极泥混合酸溶后,在氯催化下加入SO2量为碲理论计算量的2~3 倍。碲先被还原到低价态,再被还原成单质碲,回收率大于99%,主要化学反应见式(10)~(11)。

混酸法结合了浓盐酸浸碲的优点,降低了高辅料消耗和高成本的缺点,可以更加低廉、高效地处理碲阳极泥。

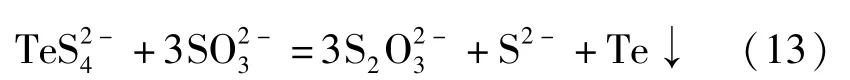

2.3 硫化还原法

碲有亲硫性,高价碲盐易与硫化碱反应。在硫化碱浸出中,Sb 溶解需要高温,Pb、Bi、Cu 等易形成难溶沉淀,所以该工艺能够较好地脱除阳极泥中杂质,选择性浸出碲,实现杂质的定向分离。生成的Na2TeS4在碱性条件下易被还原剂还原成单质碲[15],可少量掺入精炼碲锭。

工艺控制条件:碲阳极泥与硫化碱的固液比为1∶10,硫化钠加入量为理论计算量的1.1~1.3 倍,反应温度40~50 ℃,反应时间1.5 h。此条件下,碲的浸出率可达到90%以上;浸出液常温下加入亚硫酸钠为理论量的2~3 倍,反应1 h,得到粗碲,碲回收率达到97.5%。

主要化学反应见式(12)~(13)。

硫化还原法的优点是流程短、成本低、运行稳定,但是该工艺在碱性浸出环境下设备清理困难,且废水量大,含盐量高。

2.4 几种处理工艺优缺点比较

上述几种碲阳极泥处理工艺优缺点比较见表2。

表2 碲阳极泥几种处理工艺的优劣比较

3 总结

碲电解精炼过程产生大量碲阳极泥,采取控制措施并控制合理的工艺参数可以减少碲阳极泥的产生量,提高碲直收率。另外,采用合适的工艺回收碲阳极泥中的碲,也可以提高金属回收率,提升企业经济效益。

1)碲电积精炼过程产生碲阳极泥,其中碲含量占到总碲量的3%~20%,导致碲的直收率降低。碲阳极泥生成的主要原因是阳极产生氧气将部分亚碲酸钠氧化成难溶的高碲酸盐,大部分沉降到槽底,少量粘附在阴极板面。

2)高价碲盐在结晶长大、沉降、粘附过程中会夹带低价态碲盐,加大碲的损耗。

3)采取改变阳极结构、在阳极套涤纶布袋、在电解液中加入适量还原剂、增加排氧设施和用热碱液搅拌洗涤出槽阳极泥的措施,阳极泥中的碲含量可控制到3%以下,最优指标达到1.5%。

4)碲阳极泥的主要处理方法有酸浸自还原法、混酸酸溶置换法和硫化还原法:酸浸还原法浸出彻底,产品可返回精炼二氧化碲或掺到精碲进行浇铸,但酸耗量大,环境恶劣,中和碱耗量大,成本高;混酸酸溶置换法浸出较彻底,成本较低,还原碲能够直接进入精炼工序,但产品碲的品位较难控制;硫化还原法流程短,成本低,但存在设备清理难,操作环境较差,浸出率不高的问题。阳极泥处理方法各有优劣,可以根据实际的现场工艺进行选择。