基于C-NCAP五星碰撞的主体铝制纯电动车正碰车身框架结构设计

游洁,耿富荣,陈东,杨宏,吴纯福

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

1 前言

随着汽车行业的飞速发展,资源紧缺和环境污染的矛盾日益突出,汽车电动化和轻量化成为汽车发展的主要发展方向。研究表明,汽油乘用车每减重100kg将节油0.3~0.5L/100km,可减少CO2排放8~11g/100km[1]。此外,轻量化对于电动汽车更有重要的特别意义,较低的车身质量一方面可以减少电能消耗,另一方面可以在相同整备质量的条件下安装更大容量的动力电池,两者均可以提高电动汽车的续航能力[2],因此在保障车身性能下,将电动化和轻量化相结合是提升汽车市场竞争力的有效手段。

基于纯电动汽车的短前悬造型、紧凑机舱布置和大容量电池布局等特点,导致在纯电动车整备重量提升下,碰撞吸能空间减少,传力路径减弱,成为车身正面框架结构设计中的痛点问题,其难点在于如何提升其碰撞吸能效率同时兼顾轻量化设计。

目前国内外已有电动车的正碰结构和铝合金车身的相关研究,李莉等曾基于长城的某款纯电动车就其机舱布置和地板结构特点进行纯电车正碰结构优化研究[3],但此结构仍是在传统车身结构上进行局部差异化优化,且为钢制车身结构;王大志等结合上汽模块微型电动车项目,讨论了电动轿车的质量分布和舱室布置等方面与传统车的差异,有针对性地规划设计电动车碰撞载荷路径和变形区域[4],此研究电动框架路径仍主要基于传统框架基础上进行规划;赵文亮等为某一钢制城市客车设计了五种特殊截面的铝合金型材及与之相适应的连接件,在保障相关性能下,使车身质量降低了146.8kg,减重比率达13.13%[5],但此研究应用暂未针对电动车型开展;因此,本文针对纯电动车的正碰框架结构,基于全新的纯电动车布置下运用基于正碰工况下的传力路径拓补优化,获得全新的纯电动正碰载荷路径;基于轻量化、性能、工艺性等多维度考虑,采用多维列表选材法设定框架材料策略,进行基于C-NCAP五星碰撞的主体铝制纯电动车正碰车身框架结构设计,通过CAE和试验验证,形成一套完整的主体铝制量产纯电动车正碰车身框架结构设计方法。

2 技术路线

纯电动车与传统燃油车的正碰车身框架的主要区别和要求如下:

(1)纯电动车整备较传统燃油车重,碰撞总能量更多,而短前悬造型(匹配缩短车长,加大轴距的需求)和紧凑的机舱布置(适应大轮胎和三点系统),导致其碰撞吸能空间较传统燃油车少,因此要求其前端结构的吸能效率大大提升以保障碰撞性能;

(2)基于纯电动车续航提升需求,地板下部空间全部提供给电池包布局,无地板纵梁结构空间以延长机舱纵梁后部的正面传力路径,需全新布局机舱到地板的传力路径及碰撞吸能、变形过渡和刚性区域。

综上所述,需针对纯电动车布置分析进行主框架结构正碰工况下的传力路径拓补优化,结合传力路径的初步设计、工程约束和碰撞区域的全新布局进行选材和结构设计及优化,最终完成主框架结构设计,具体流程如下图:

图1 技术路线流程图

3 主框架结构设计

3.1 布置分析

电动车乘员舱内部布置与传统车布置基本一致,主要包括:人机、转向、空调、座椅等,基于纯电车长轴距和低车高的特点,人体腿部和脚部姿态与传统车略有差异。主要布置差异集中在机舱布置和地板底部布置,如图2所示:

机舱内部主要布置包括:电机及插件,组合支架及电机控制器、管理器等电子电器元件,底盘制动,转向系统,前副车架,横向稳定拉杆等。

机舱外部主要布置包括:轮胎,前悬架等。

地板底部主要布置包括:平整化大容量动力电池包,制动管路和线束等。

图2 电动车机舱和地板布置示意图

3.2 正碰传力路径设计

基于纯电动车布置和造型进行实体模型设计,扣除布置(机舱布置、地板布置、乘员舱布置、前风窗、四门两盖门洞等)所占用的空间,其余空间即为结构设计优化空间,如下图所示:

图3 实体模型示意图

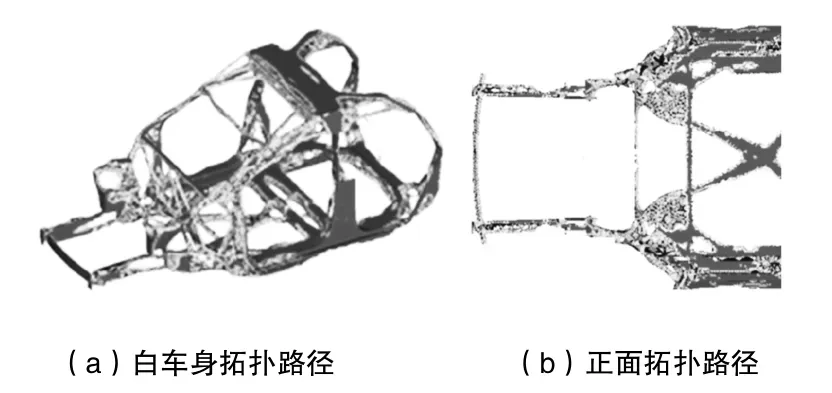

车身设计的技术要求主要包括刚强度、NVH和碰撞性能,基于正碰特定工况进行框架路径拓补,基本能覆盖机舱和地板区域正面受力路径,满足相关的刚强度要求,再综合考虑侧面、后面和顶部受力情况即可形成完整的框架路径优化。各类工况和拓扑优化模型如下图所示:

图4 各类工况示意图

图5 拓扑优化模型

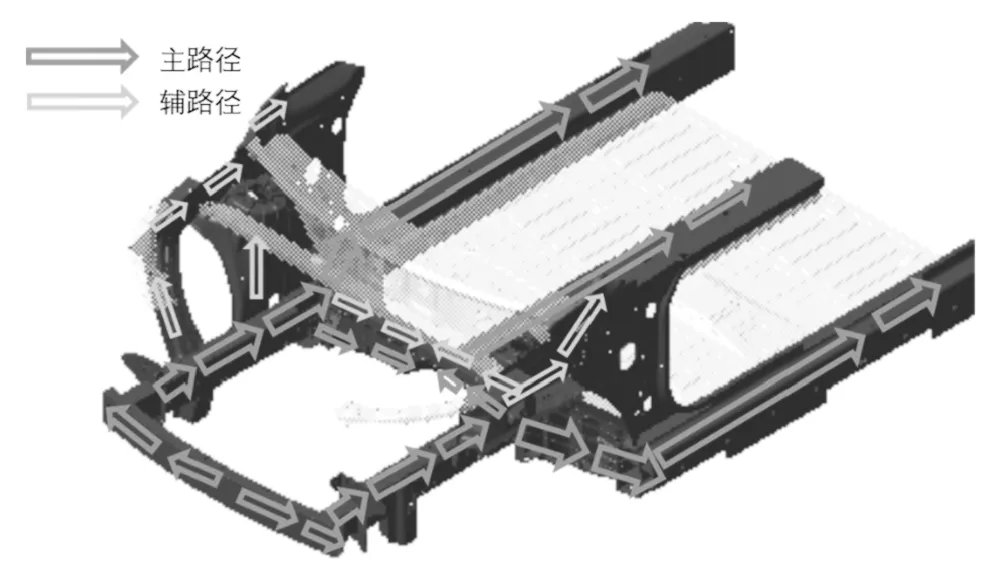

结合拓扑路径结果和工程可行性初步定义正碰框架传力路径如下图所示:

图6 正碰框架路径底部视图

图7 正碰框架路径轴侧视图

其中,主路径包括:

(1)左侧前纵梁到左侧纵梁根部接头到左门槛;

(2)右侧前纵梁到右侧纵梁根部接头到右门槛;

(3)左右侧机舱纵梁到前围根部横梁到中通道。

辅路径包括:

(1)左侧前纵梁到左侧short gun到左侧上边梁到左侧A柱;

(2)右侧前纵梁到右侧short gun到右侧上边梁到左侧A柱;

(3)左侧前纵梁到左侧塔座到左侧上边梁到左侧A柱;

(4)右侧前纵梁到右侧塔座到右侧上边梁到右侧A柱;

(5)左右侧机舱纵梁到左右侧纵梁内侧接头到前围上部横梁。

整个正碰框架的主要部件包括:前防撞梁、前纵梁、short gun、上边梁、塔座、A柱、前塔座、纵梁根部接头、前围根部横梁、前围上部横梁、门槛、中通道、前围板和前地板等,其中前防撞梁到前纵梁区域为主要吸能区域(要求吸能效率大幅提升),前塔座到前围板区域为变形过渡区域(要求稳固可靠,支撑前部吸能充分),前围板后部为刚性区域(即乘员保护区域)。

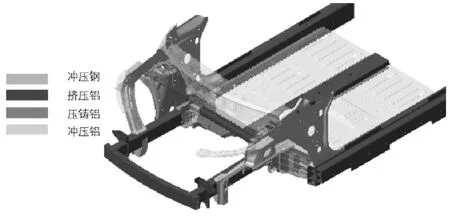

基于不同铝合金材料力学性能和生产线工艺要求,最终完成整个正碰框架材料类型的制定和结构设计如下图所示:

图8 正碰框架结构底部视图

图9 正碰框架结构轴侧视图

从上图可知:整个框架基于性能和轻量化的考虑主体采用铝制,包括挤压铝、压铸铝和冲压铝,基于合拼线钢制约束,与上下车体合拼区域的过渡件则采用钢制。

4 CAE及试验效果验证

表1 全正碰FRB仿真分析结果

基于正碰框架结构进行CAE分析,各项结果均满足相关要求,FRB正碰和ODB偏置碰的CAE验证车身指标结果汇总如表1和表2所示。

表2 偏置碰ODB仿真分析结果汇总

正碰框架结构通过CAE验证后,进行试验样件制作和整车正碰试验,各项结果均满足相关要求,FRB正碰和 ODB偏置碰的试验车身指标结果汇总如表3所示:

表3 实验结果汇总表

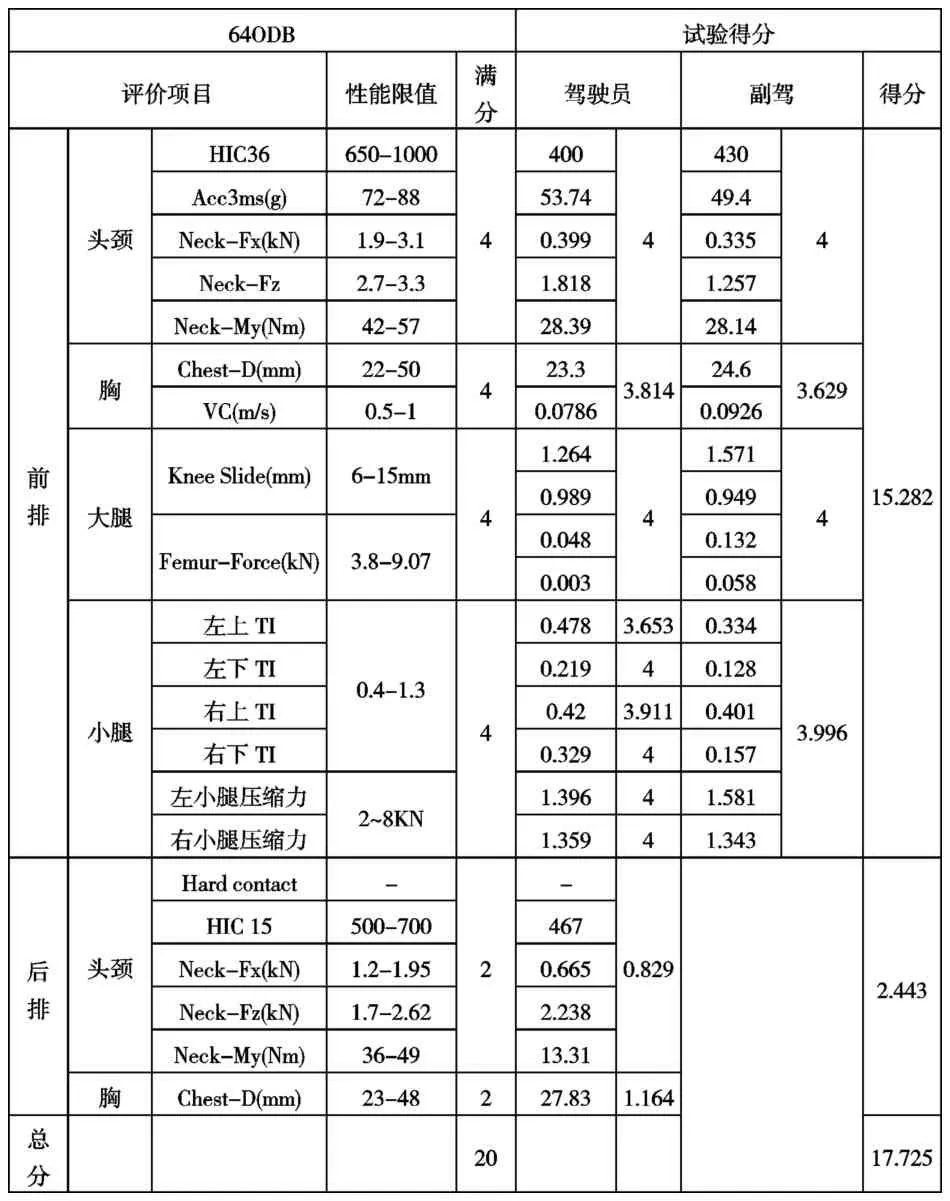

ODB整车试验乘员伤害得分结果如表4所示:

表4 偏置碰ODB乘员伤害值得分列表

5 结论

本文针对纯电动车车身正碰结构设计痛点和难点,基于纯电动车与传统燃油车的差异化布置分析,全新设计和布局正面碰撞框架传力路径,确定正面碰撞框架结构,完成且通过了CAE和试验验证,形成了一套完整的,已应用于量产项目的主体铝制纯电动车身正面碰撞框架结构,包括:

(1)完整可行的技术路线流程,基于此技术路线逐步搭建主框架结构、优化并验证,且形成相关的知识积累沉淀,为后续类似车型开发提供参考和指导;

(2)基于纯电动汽车特点的布置分析,针对其与传统燃油车布置的差异进行实体建模设计,更能与纯电动车需求相匹配;

(3)主框架路径的设计,基于特定的正面工况下的正面传力路径进行结合工程约束的路径布局,区分主、辅路径,考虑碰撞吸能效率的提升和乘员的保护;

(4)主框架结构的设计,基于整个全新的碰撞传力路径中各个部件的结构性能、类型、产线约束等综合因素考虑,进行合理选材,支撑结构方案的最终制定;

(5)此正面碰撞框架结构的CAE和试验的各项车身性能指标均满足相关要求,且 ODB工况(正面碰撞下更为恶劣的工况)下的整车乘员伤害得分也能满足相关要求,说明上述方法流程可行且有效。