移动床中内构件对煤热解反应过程调控作用

周琦,张旭,白效言,4,张飏,王岩,4,裴贤丰

(1 煤炭科学技术研究院有限公司煤化工分院,北京100013;2 煤炭资源高效开采与洁净利用国家重点实验室,北京100013;3 国家能源煤炭高效利用与节能减排技术装备重点实验室,北京100013;4 煤炭科学研究总院,北京100013)

20 世纪以来,我国在煤直接转化技术发展方面进行了卓有成效的创新,其中热解是可利用煤炭自身组成与结构特征直接转化生产油气燃料和化学品的效率最高、工艺最短的技术路线,是煤炭综合高效利用最具潜力的发展方向之一。国外围绕低阶煤热解开发了COED、Toscoal、CSIRO、LFC、Lurgi-Ruhrgas 等多种技术。国内自20 世纪80 年代以来也开发了如多段回转炉(MRF)、中科院煤拔头、浙大多联产、大连理工固体热载体、神雾蓄热下行床技术等多种技术。遗憾的是这些工艺至今未能实现大规模工业化应用,其核心问题是热解油气收率低、焦油中重质组分和粉尘含量高[1-2]、热解气气体热值低、焦油与粉尘分离困难等[3-4]。目前,有很多学者和机构分别从原料煤[5-6]、热解反应过程[7-9]以及热解产物[10-11]调控等方面做了大量工作,以实现提高热解油气收率和品质的目的。

研究表明,热解油气的产量和组成取决于煤在热解反应器内的挥发分释放和挥发分二次反应过程。煤颗粒受热的同时会伴随弱键断裂生成自由基,而自由基之间会发生聚合反应、氢转移和缩合等反应。挥发分物质在复杂环境下会继续进行二次裂解、聚合和缩聚等反应,挥发物的二次反应程度会影响焦油含量和组成变化[12-15]。Hayashi 等[16]发现当流化床中自由空域的温度从600℃升高到900℃时,焦油的产率(质量分数)会从18%降到16%。Xu 等[14]和Zhou 等[17]利用两段固定床反应器研究煤热解,其中上部为煤热解反应,下部进行挥发分反应,发现当温度升高到600℃以上时会发生明显的挥发分反应。Liu 等[18]通过研究煤在不同类型反应器中的热解发现各种反应器内挥发分物质与反应器之间的温度梯度都是不同的,指出当挥发分物质在较高温度环境下会发生裂解反应,会对焦油的产率和组成有显著的影响。

许多研究表明,反应温度和停留时间是影响煤热解二次反应的主要因素。Katheklakis 等[19]研究了温度和停留时间对焦油重质组分的影响,发现在580~750℃生成的焦油品质较差。Zhang 等[20]研究了褐煤流化床热解过程,发现在热解前期阶段所得焦油含有较多的芳烃、羧酸和醇类,但脂肪烃和酚类较少。该研究认为停留时间必须保持在50~180s以内才能制备高质量的焦油。Zhou等[21]利用两段式固定床反应器研究了烟煤和褐煤热解过程中的挥发分反应,发现发生挥发分二次反应的最低温度为440℃,停留时间为1.5s,大部分二次反应发生在600℃以上,挥发分二次反应造成了焦油产率下降,增加了沥青质组分的产率。Dong等[22]研究了神华烟煤热解过程中挥发分反应对焦油产率和品质的影响,指出随着温度和停留时间的增加,轻质焦油和重质焦油的含量会降低。Serio等[23]在移动床内研究了气相二次反应机理,发现600℃以下停留时间小于1.1s,焦油的结构不会发生改变,而经过0.6~1.1s的热处理段后,焦油产率会下降。

综上所述,如果不能有效控制热解过程中挥发分物质的初次和二次反应过程,不仅会降低焦油的产量和质量,而且会造成热解油气输送管道的堵塞,对煤热解工艺的可行性和经济性也会产生重要影响。然而,目前文献中关于煤热解过程反应调控方面的认识仍然相当有限,特别是对不同阶段热解产物的分布及组成的研究较少。为此,本文开发了外热式内构件(多级折流板和集气管)移动床热解反应器,通过内构件来调控煤热解和挥发分二次反应过程,针对新疆淖毛湖煤在该反应器中开展系列热解实验,研究热解条件对产物分布的影响;并通过与普通固定床的传热速率和热解产物分布规律对比,研究了内构件在低阶煤热解过程中的强化调控作用,为开发新型的移动床热解反应器提供了数据支持。

1 实验部分

1.1 原料

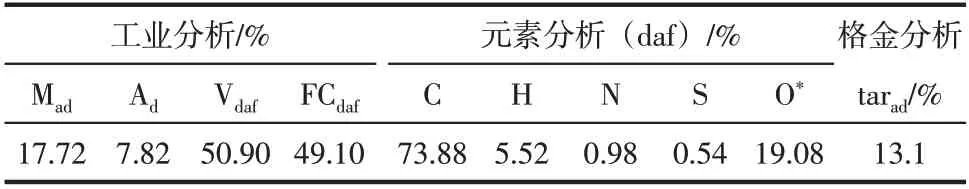

采用新疆淖毛湖煤为实验原料,实验时首先将煤进行干燥和破碎,筛选粒度范围为0.4~6.0mm的煤样,将筛选好的煤样放于干燥箱中进行烘干(烘干温度为105℃,持续烘干10h),烘干后装入密封袋备用。表1为淖毛湖煤工业分析和元素分析结果,挥发分质量分数(干燥无灰基)为50.9%,格金焦油产率为13.1%,该煤种含油较多。

表1 淖毛湖煤的工业分析、元素分析及格金分析

1.2 热解实验装置及方法

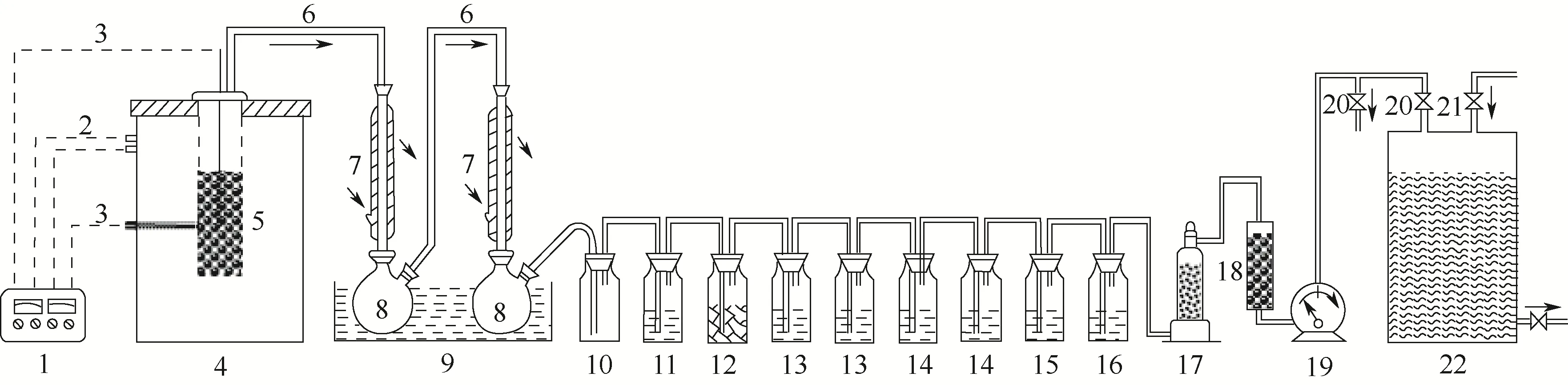

图1 内构件移动床热解流程

实验研究分别在常规的固定床热解反应器和新研制的折流内构件移动床热解反应器上进行。其中,外热式折流内构件移动床结构如图1所示。实验装置主要由加热系统、热解反应系统、热解产物收集系统和分析测试系统构成。其中,加热系统为四段单独控温电炉,采用可控硅控制硅碳棒供热,电炉为对开式结构,可以在反应器正反方向推拉。热解反应系统由四段反应器通过法兰连接,反应器顶部安装重力进料系统,反应器底部安装螺旋出料器。每段反应器长200mm,宽100mm,高500mm,内部设置5个折流板内构件,内构件为长方形结构(单个折流板长度为200mm,宽度为113mm),内构件与反应器壁面夹角为45°,内构件最底端与反应器形成的溢流口宽度为20mm,内构件之间呈Z字形分布。每段反应器设置5个挥发分出气口,通过收集管路汇合后连接一套热解产物收集系统。热解产物收集系统包括4级玻璃冷凝管,即回收烧瓶、丙酮溶剂回收槽、湿式气体流量计、脱硫瓶和干燥瓶。分析测试系统包括集气袋和气相色谱分析仪。

实验时,首先调控四段电炉温度,待温度稳定后,煤颗粒从反应器顶部连续加入,可通过底部出料系统控制加料速率,一般情况下控制加料速率为5kg/h。煤颗粒进入反应器后在折流板的上方形成反应料层,并依次沿着折流板内构件向下移动并进行热解反应,根据冷态实验测量内构件中心位置距离壁面的最大料层厚度为50mm。当反应器内物料温度达到目标温度且整个热解系统达到稳定状态约2h 后,开始设定一个时间段利用多段集气系统来采集焦油和热解气。在采样期间,热解产生的半焦通过螺旋输料器进入半焦收集罐中,实验结束后进行计量;淖毛湖煤热解不同阶段释放出的油气成分分别通过四段集气系统进行采集,每段集气系统包括冷凝管、丙酮吸收冷却槽、湿式气体流量计、脱硫瓶和干燥瓶等。通过每段收集系统会得到该时间段的气量,利用气袋多次采集气体测试分析后取平均值可得到该段系统热解气体的组成及含量。热解气的总气量为四段系统在该采样时间段所计量气量之和,热解气各组分总的含量通过各系统对应组分的含量加和与总气量对比得到;冷凝回收系统中每个系统收集的焦油分为两部分,冷凝管收集的焦油和热解水可通过离心分离器分离并计量,丙酮溶剂吸收的焦油和实验结束后丙酮清洗管路得到的焦油通过低温减压蒸馏可回收并计量,四个回收系统最后得到的焦油量之和为总的焦油量。分析焦油的品质时可以对其中一段的焦油单独地进行检测分析,也可以将四段焦油混合一起后再进行分析。

图2 固定床热解流程

使用的固定床热解反应系统流程如图2 所示。该装置主要由控制系统、固定床热解反应器、电炉、焦油冷凝回收系统、水箱等组成。反应器由耐高温钢材2520 制成,内径100mm,壁厚2.5mm,长度为500mm,测温点位于反应器的中心位置,测点距离加热壁面的最大料层厚度为50mm。实验时,待炉温升至目标温度且稳定后放入反应器,煤颗粒开始逐渐升温并发生热解反应,释放出的挥发分依次进入冷凝回收系统、脱硫系统、干燥系统和计量系统。实验结束后,将反应器置于常温环境,并往反应器内通入氮气冷却热解半焦,从水箱中取气进行气体成分分析。将冷凝管中的焦油与热解水进行离心分离可以得到冷凝下来的焦油,丙酮吸收的焦油和实验结束后丙酮清洗管路得到的焦油可通过低温减压蒸馏进行回收和计量,两部分得到的焦油之和为总的焦油量。

1.3 产品分析及表征

热解气体组成和含量测定使用安捷伦7890B专用气体色谱仪分析,利用热导检测器和氢火焰离子检测器,可分析氢气、氧气、氮气、甲烷、一氧化碳、二氧化碳、C2、C3和C4等。

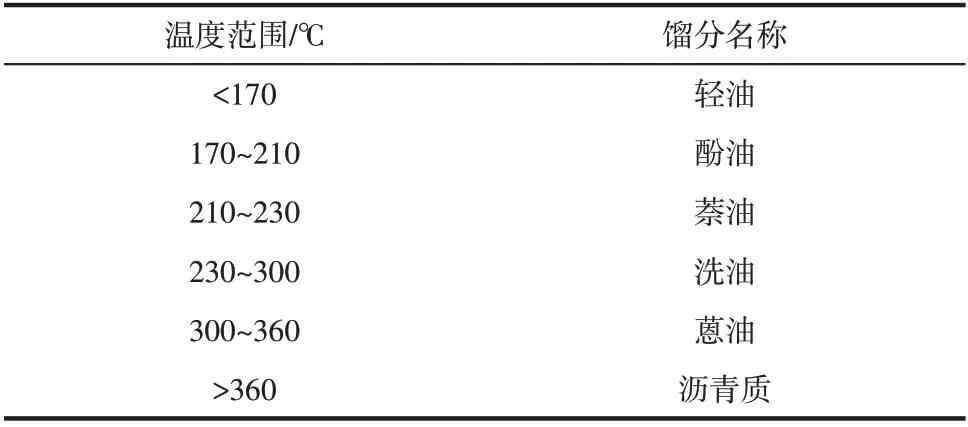

焦油的组成和成分测定主要通过模拟蒸馏色谱法和气相色谱和质谱联用仪(GC-MS)分析。其中模拟蒸馏利用安捷伦7890B色谱配置专用软件分析,并根据沸点对焦油馏分进行切割,模拟蒸馏馏分组成规定见表2,将沸点低于360℃的组分定义为轻质组分,沸点高于360℃的组分定义为重质组分,即沥青。GC-MS 分析采用日本岛津生产的GCMS-QP2010测试。

2 结果与讨论

针对淖毛湖煤,分别利用折流内构件移动床和固定床两种热解工艺研究了热解温度对淖毛湖煤热解特性的影响。折流内构件移动床实验条件为:原料粒度0.4~6.0mm,折流移动床中控制加料速率为5kg/h,颗粒平均停留时间为2h,四段反应器设置相同温度,考察热解温度450℃、550℃、650℃和750℃。固定床实验条件为:原料粒度同上,反应器内装入1kg原料,反应时间2h。

表2 焦油模拟蒸馏馏分组成

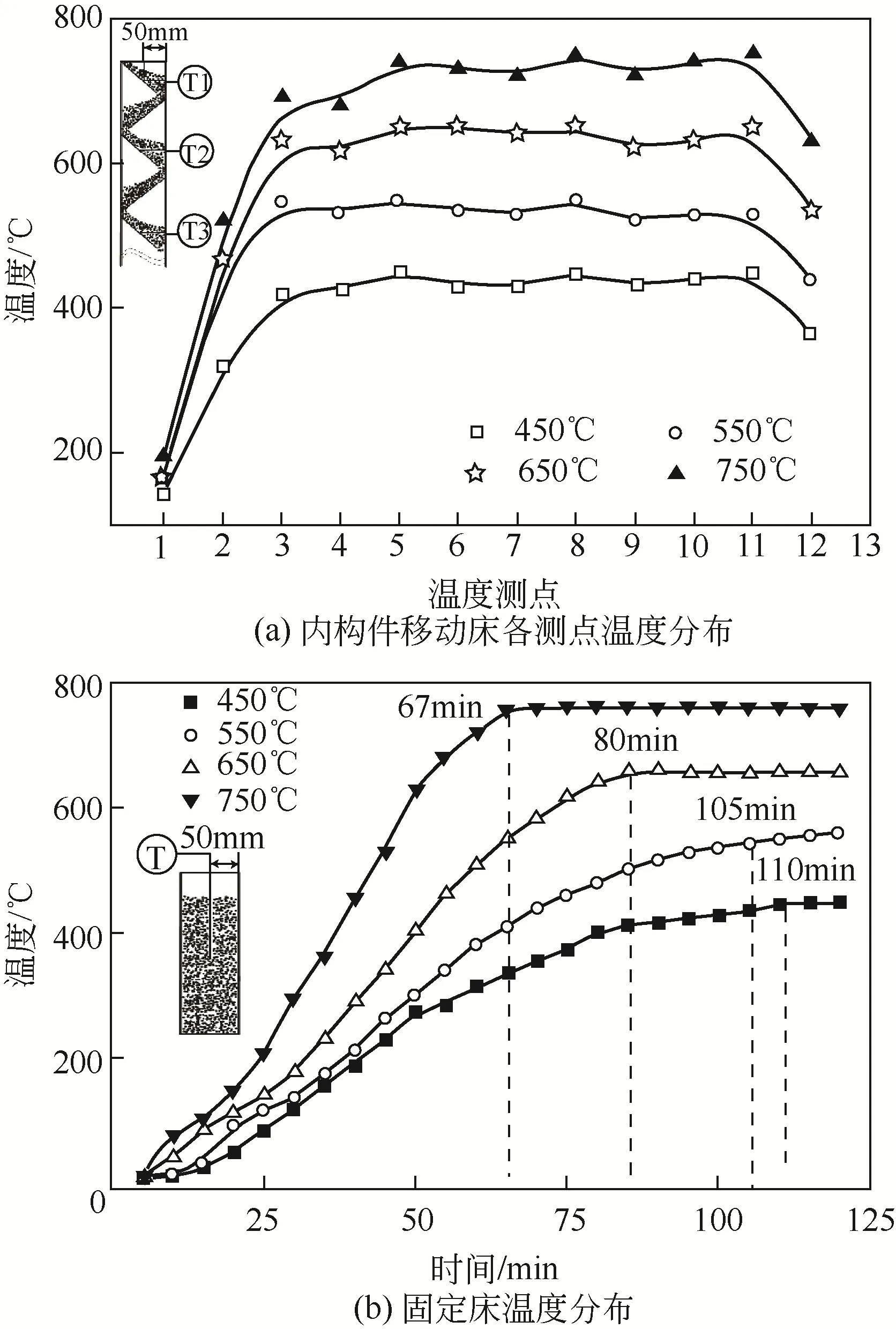

2.1 料层升温速率

图3比较了在折流内构件移动床和固定床中不同加热温度下淖毛湖煤料层中心的升温曲线,实验过程中控制折流移动床单段电炉和固定床电炉地输出功率保持一致。折流内构件移动床测温点位置如图3(a)所示,每段反应器内有3 个温度测点,测点分别位于每段反应器的第1、3、5内构件的中心位置,整个移动床有12 个温度测点。固定床测温点位于反应器料层的中心位置。

由图3(a)可以看出,在热解温度为450℃、550℃、650℃和750℃时得到的升温曲线规律基本一致,煤颗粒在第1层内快速升温(加热时间大约为30min),当煤颗粒到达第4个温度测点时基本上达到目标温度,即物料温度达到目标温度大约需要40min,从第4 个测温点到第11 个测温点之间温度比较稳定,因反应器底部连接半焦冷却器导致第12 个测点物料温度开始降低。对比不同热解温度可看出,在第1层反应器内热解温度越高时颗粒升温速率越快。由图3(b)可以看出,固定床热解时,加热温度越低,料层中心温度达到预定值所需时间越长,450℃热解时需要约110min,650℃时需要约80min,750℃时需要约67min。上述实验说明折流移动床和固定床在相同加热环境和料层厚度情况下的传热速率存在明显差异,在450℃加热条件下折流移动床升温时间比固定床缩短了60%以上,在750℃加热条件下折流移动床的升温时间比固定床缩短了40%左右。

图3 物料在不同反应器中的升温曲线

与常规的固定床反应器相比,折流移动床中因折流板内构件的传热系数远高于淖毛湖煤和热解半焦,强化了由加热壁面向煤颗粒床层的热传导速率。另外,煤和半焦颗粒在折流内构件上部移动,床层上部和下部的颗粒在从上向下移动过程中进行连续的空间位置置换,底层较高温度的颗粒可快速地加热上层颗粒。同时,因颗粒的位移降低了底部热解挥发分物质逸出时的阻力,增强了颗粒和热解油气间的对流传热。而常规固定床中颗粒的传热主要靠壁面热辐射下颗粒间的热传导,因颗粒在反应器内静止,气体逸出的阻力较大,对流传热和热传导速率较低。因此,通过上述实验可以发现折流内构件具有显著提高颗粒间传热速率的作用,能够有效缩短热解所需时间。

2.2 热解产物分布规律

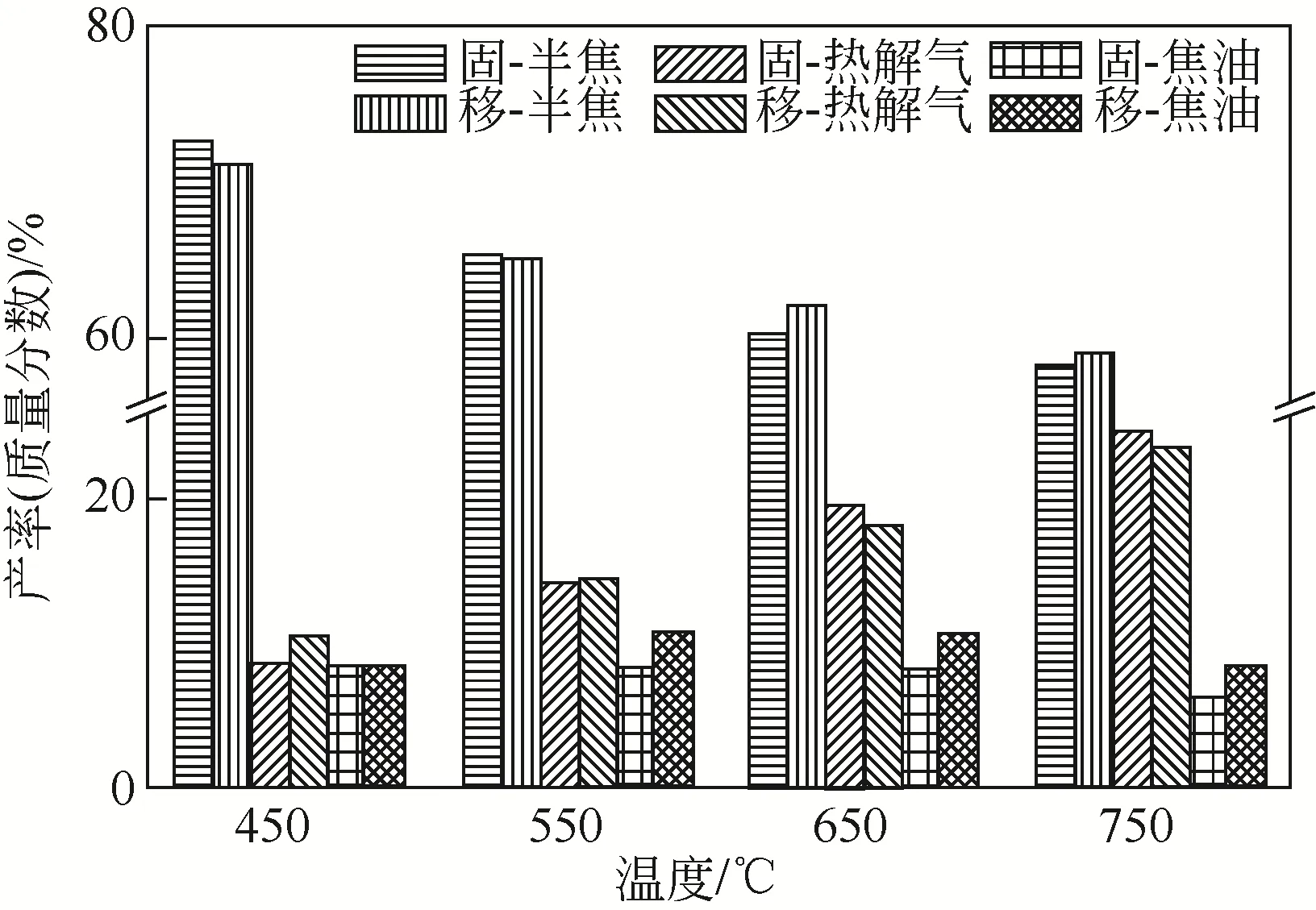

图4为不同热解温度下淖毛湖煤在折流内构件移动床和固定床中热解产物分布的规律。由图可以看出,两种热解工艺所得热解产物产率随温度升高的分布规律基本上一致。随着热解温度的升高,固定床和移动床中热解半焦的产率逐渐降低、热解气的产率逐渐升高、焦油的产率均呈现先增加后降低的趋势,在550℃时达到最高。

图4 煤在不同反应器中的产物分布规律

在550℃下热解时,固定床焦油产率达到8.4%,内构件移动床达到10.8%(相当于格金分析焦油产率的82.4%),内构件移动床焦油产率比固定床增大了约28.6%。在750℃热解时内构件移动床焦油产率为8.5%,固定床为6.5%,移动床焦油产率是固定床的1.3 倍。上述对比结果可看出在各温度段热解时,折流内构件移动床均可以提高焦油的产率,因为移动床内颗粒在向下移动时发生的折流位移运动降低了挥发分逸出的阻力,煤颗粒在床层不同位置热解释放出的挥发分物质均可以快速进入料层的上方。同时,床层不同高度设置的多段集气系统确保了挥发分物质可及时离开反应器,降低了在高温壁面附近的二次反应。在固定床内热解时,挥发分物质在颗粒间逸出时的阻力较大,而壁面温度比中心温度高造成壁面生成的半焦孔隙较大,挥发分物质会向壁面附件扩散并沿着壁面向上逸出,在向上的过程中会受壁面高温的影响发生较多的二次反应,降低了焦油的产率。

在450~550℃低温下热解时,固定床半焦产率高于移动床。当温度升到650℃以上时固定床的半焦产率低于移动床。因为低温下热解时内构件移动床内的传热速率高于固定床,煤在移动床内热解相对充分,相同停留时间下固定床内的颗粒热解程度低。当温度较高时,固定床反应器靠近电炉的壁面温度较高,造成壁面附近的煤颗粒热解程度加剧和半焦产率下降,而内构件内因内构件增强了颗粒间传质速率,床层内的煤颗粒温度分布较均匀,所以高温下移动床内的半焦产率略高。

2.3 热解气体组成分布

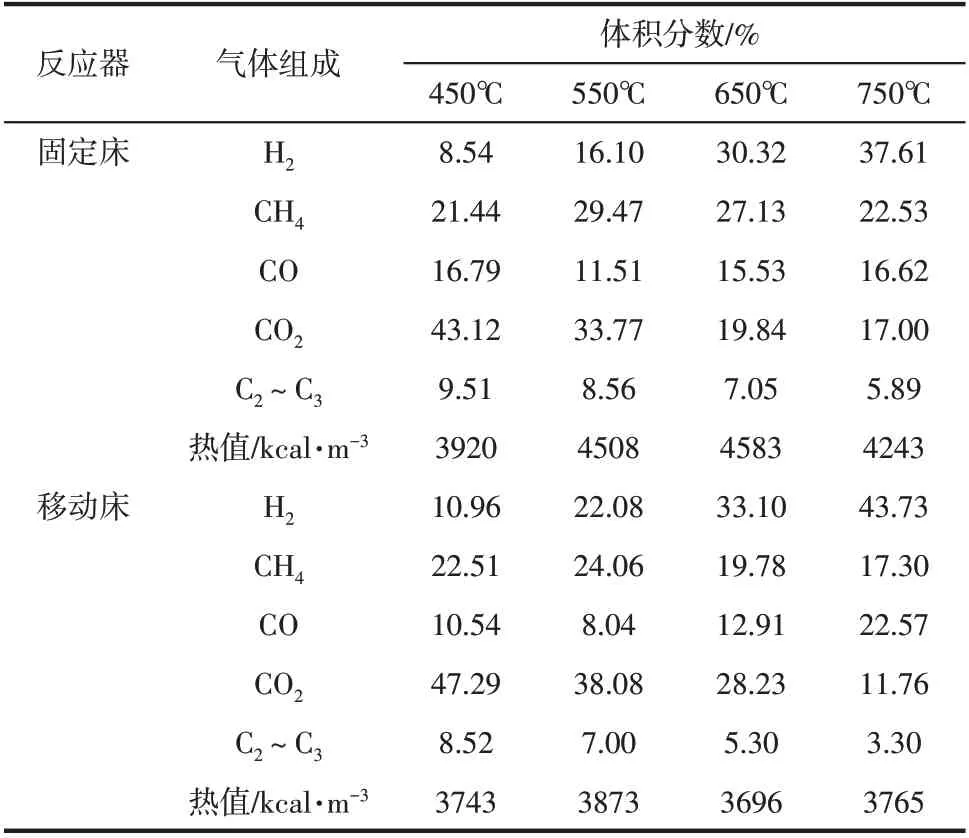

表3所示为固定床和内构件移动床热解气体中各组分含量随热解温度的变化,两种反应器热解气体的变化规律基本一致。随着热解温度的增加,热解气体中H2组分含量增加,CO2和C2~C3含量呈现降低趋势,CO 呈现先降低后增高的趋势,而CH4呈现先增加后减小的趋势。随着温度的升高,内构件移动床的甲烷和二氧化碳降低幅度较大,结合图4中内构件移动床在高温热解时有较高的焦油产率和较低的热解气产率,揭示了内构件移动床反应器具有降低挥发分物质的二次反应的作用。固定床热解时气体高位热值在650℃时达到4583kcal/m3(1cal=4.184J),移动床热解时气体高位热值在550℃时达到3873kcal/m3,通过对比发现相同温度下移动床反应器生成的热解气热值较低,因为固定床反应器中焦油在壁面附近发生裂解反应生成更多的C2和C3,导致了热解气的气体热值较高。

表3 不同热解温度下热解气体组成和热值

图5 热解气体产率随温度的变化

图6 烷烯烃气体比例随热解温度的变化

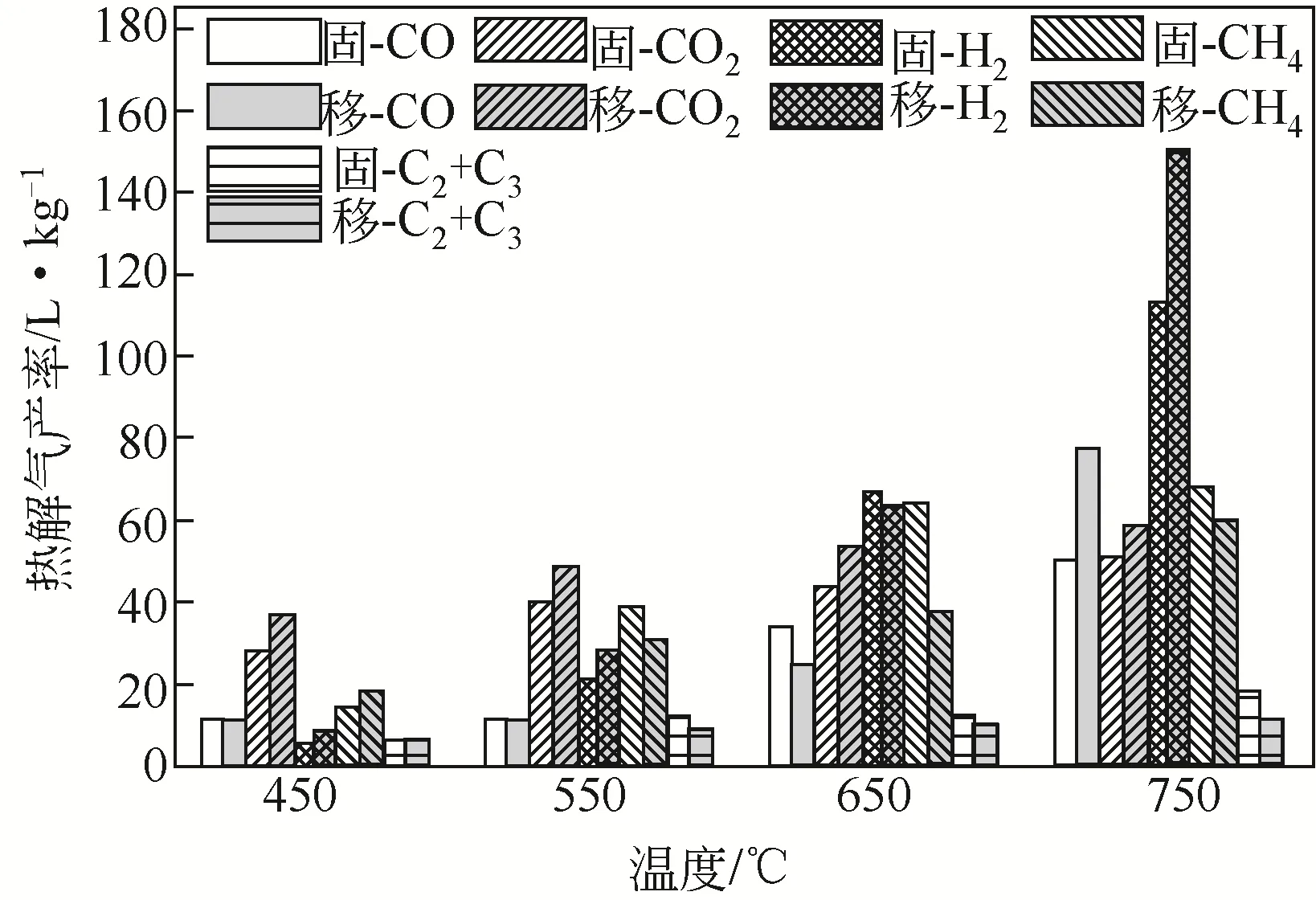

图5为固定床和内构件移动床内热解气体产率随着热解温度的变化规律。由图5可以看出,随着热解温度的提高,固定床和内构件移动床中单位质量淖毛湖煤热解气体产率增加,其中氢气、一氧化碳和甲烷组分的产率增加最为明显。图6为热解气体中烷烯烃气体比例随着温度的变化规律。热解气体中烯烃和烷烃气体的摩尔比可以反映热解油气的二次反应和裂解程度,一般情况下认为热解气体中C2H4/C2H6和C3H6/C3H8的比值越大,热解油气经历的二次裂解程度越深[24]。由图6可以看出,随着热解温度的提高,固定床和内构件移动床热解气体中的C2H4/C2H6和C3H6/C3H8的比值呈现上升趋势,尤其是固定床中的C3H6/C3H8的数值增加尤为显著。因此,随着热解温度的提高,热解油气裂解程度逐渐加深。另外,在所考察的热解温度范围内,固定床热解气中C3H6/C3H8的摩尔比远高于移动床。在450~650℃范围内,移动床热解气中的C2H4/C2H6的摩尔比与固定床基本一致,而750℃时的C2H4/C2H6摩尔比要低于固定床。这是因为较低温度下热解时乙烷和丙烷裂解反应不明显。随着温度的升高,固定床壁面附近的温度更高,反应器内生成的热解气需要沿着壁面向上逸出,壁面附近较高的温度加剧了乙烷和丙烷气体的裂解反应,造成乙烷和丙烷气体的产率的降低。在相同温度下的移动床中,多段集气系统可快速地将热解气排出反应器,所以乙烷和丙烷气体发生裂解反应的程度要低于固定床,所以在高温下固定床中的乙烯/乙烷值稍微高于移动床。以上结果可证明热解油气的二次反应主要表现为裂解生成气体产物,倾向于生成烯烃气体,固定床中热解气的裂解程度要高于移动床。

2.4 热解焦油品质

图7 焦油模拟蒸馏组成随热解温度的变化

图8 450℃热解所制焦油中的蜡质成分

图7为固定床和内构件移动床在不同热解温度下所得焦油的模拟蒸馏组成分布。由图可以看出,在450℃低温下热解时,内构件移动床焦油中的轻质焦油含量与固定床的相差不多,两种反应器的沥青质质量分数都在25%以上。另外,在回收焦油实验过程中也发现450℃热解所得焦油中有较多不溶于丙酮的蜡质物(图8),文献报道淖毛湖煤含有较多的C14~C26长链脂肪烃,在低温下热解时焦油的品质较差[25],分析上述蜡质成分有可能是脂肪烃化合物。因此,淖毛湖煤在低温下热解时发生挥发分物质的裂解反应程度较低,生成的焦油含较多的重质成分。随着热解温度的升高,两种反应器热解所得焦油中的重质组分含量均呈降低的趋势,说明在较高的温度下发生的二次反应有利于提高焦油的轻质组分含量。内构件移动床在550℃和650℃下焦油的轻质组分质量分数分别为80.73% 和82.73%,均高于固定床的。750℃下移动床热解焦油中的轻质组分质量分数最高为85.17%,略低于该温度下固定床的,但固定床在750℃热解时的焦油产率低于内构件移动床,所以结合焦油产率分布可知内构件移动床中淖毛湖煤在550~650℃下热解时可得到较高产率和品质的焦油。

图9为固定床和内构件移动床不同温度焦油的GC-MS 化学组成分析结果,其中分析结果以焦油组分的保留时间为横坐标,以焦油各组分峰高与最高峰高的相对强度为纵坐标。由图可以看出,随着热解温度的提高,焦油中的组分数量减少,萘的峰高逐渐增大,说明随着温度的提高促进了挥发分物质的二次反应程度,有文献也报道挥发分物质的二次反应程度的提高会增加焦油中的萘含量[26-27]。另外,不同温度下的脂肪链烃类化合物(链烷烃、环烷烃和烯烃等)峰高变化较大,在450℃热解时固定床和移动床热解焦油均含有较多的脂肪烃,而在750℃时的脂肪烃含量都较少,说明链烃类化合物在高温下会分解成小分子的气体。通过对比固定床和移动床热解焦油的组分可以看出,在450℃、550℃和650℃下固定床焦油中的脂肪烃峰高明显高于移动床,说明移动床内焦油重质组分中脂肪烃链或含杂原子脂肪烃链会分解生成轻质焦油产物,移动床内所得轻质焦油产物收率要优于固定床热解焦油。

图9 不同温度下固定床和移动床中热解焦油的GC-MS分析结果

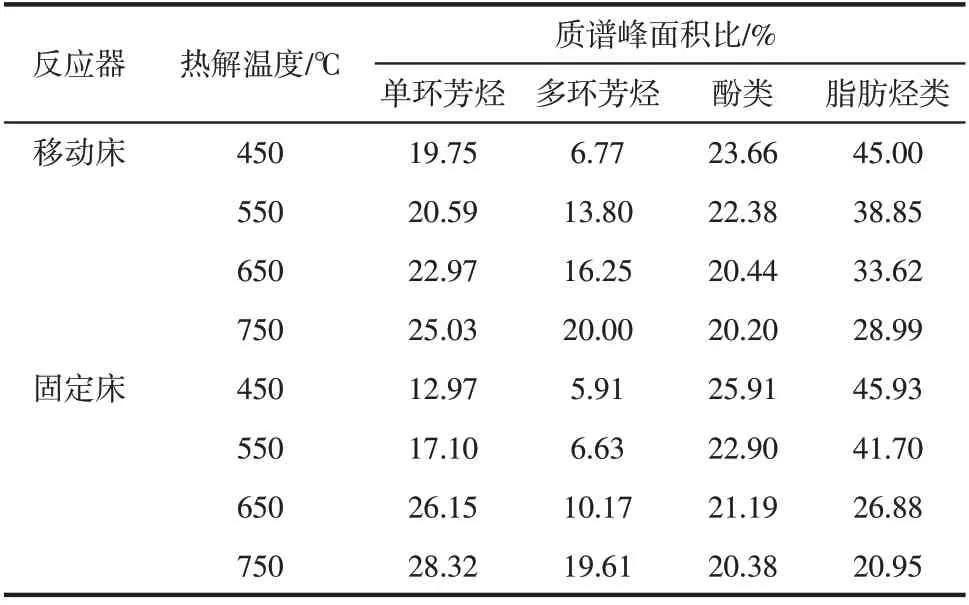

固定床和移动床热解焦油的GC-MS 分析结果汇总见表4。由表可以看出,热解焦油的主要成分是脂肪烃类、酚类、单环及多环芳烃,其中脂肪烃类化合物含量所占面积比例较高。移动床热解时,在450℃下热解焦油中达45.00%(质谱峰面积比,余同),说明淖毛湖煤在低温条件下热解时容易生成脂肪链烃含量较高的焦油。当热解温度从450℃提高到750℃时,焦油中的脂肪烃类含量从45.00%降低到28.00%,单环芳烃含量从19.75%增加到25.03%,多环芳烃含量从6.77%提高到20.00%,主要是因为煤中有机结构在高温下会不断释放芳香族化合物或是部分脂肪烃化合物芳香化生成。其中,在550℃以下热解时焦油中的多环芳烃主要为萘和二环同系物,在较高的温度时才出现少量的三环和四环结构。另外,酚类物质的含量随着温度升高略有减小,从23.66%降低到了20.20%。

表4 移动床和固定床在不同热解温度下焦油的GC-MS分析

通过对比移动床和固定床焦油的组成发现,在450~550℃温度范围内,固定床焦油中的脂肪烃类物质含量高于移动床,而单环芳烃和多环芳烃的含量低于移动床,说明在低温下固定床热解所得焦油的品质低于移动床。在650~750℃温度范围内,固定床热解焦油中的脂肪烃类物质含量大幅降低且明显低于移动床,而单环芳烃和酚类组分的含量高于移动床。说明在较高温度下热解时,固定床中挥发分物质沿着高温的壁面逸出反应器过程中,焦油中的重质成分发生裂解等二次反应明显提高了焦油的品质,再次证明了适当的温升对改善焦油的品质有积极作用。

3 内构件的强化和调控作用

基于上述淖毛湖煤在固定床和折流内构件移动床中的热解实验结果分析,折流内构件移动床更适合处理粒度较小的原料,淖毛湖煤在内构件移动床内热解可获得较高产率和品质的油气产品。一些研究[26,28]指出在常规的外热式固定床热解反应器内会出现由壁面向中心逐渐降温的温度梯度,壁面的高温使煤颗粒的热解程度较大,造成壁面附近的热解半焦具有较发达的孔隙结构,在反应器中心的煤热解释放的挥发分物质大部分会先扩散到壁面,然后经壁面向上逸出反应器,在壁面高温和热态半焦的催化作用下挥发分的二次反应往往比较剧烈。因此,常规外热式固定床反应器内的初次反应和二次反应在壁面位置较剧烈,而反应器中心的热解程度较低,反应器内的热解反应程度非常不均匀,也无法有效调控挥发分二次反应。

对于移动床热解技术,煤颗粒从上向下缓慢移动过程中发生热解反应。利用外热式加热的移动床传热原理与固定床基本一致,其特点是适用粒径范围一般为20~80mm、难以处理粒径较小的碎煤或末煤、传热速度慢、热解反应过程无法调控等。另外,与流化床/气流床锅炉或者气化炉结合使用的移动床热解技术如德国的Lurgi-Ruhrgas 技术、前苏联的ETCH-175技术、大连理工大学的固体热载体热解技术等,热源为热半焦、灰或是自产煤气,通过热载体的直接接触提高了热解速率和焦油产率,但是由于使用大量的固体热载体会产生较多的粉尘,导致热解油气与粉尘分离困难,造成焦油中的粉尘和重质焦油含量较高,严重影响装置的稳定运行。

本文开发的内构件移动床中内构件调控作用主要为以下几点。

(1)拓宽了移动床可处理原料粒度的下限。根据相关研究可知反应器内的压降与颗粒的大小有关,使用的物料颗粒粒度越小时,气体从床内逸出时的阻力越大。煤颗粒在内构件移动床内从上向下移动过程中,不是在反应器内简单地从上部到底部,而是在内构件的上面不断地进行上部床层和底部床层的位置交替,降低了气体从床层内部逸出时的阻力。因此,该内构件拓宽了移动床可处理原料粒度的下限,使其可处理0.4~6mm的原料。

(2)强化了反应器内传热速率。内构件移动床因折流板内构件的传热系数远高于煤和热解半焦,强化了由加热壁面向煤颗粒床层的热传导速率。另外,物料在反应器中的折流移动提高了颗粒间的热传导和气固两相间的对流传热,大幅度提高了煤颗粒的升温速率。

(3)提高了热解焦油的产率和品质。在内构件移动床内,相对快速的升温速率可以降低颗粒中心与表面的温差,加快煤颗粒内部挥发分物质的逸出,提高了热解油气的产率。同时,内构件移动床采用的多段集气系统使反应器内保持微负压,煤颗粒在不同阶段释放出的挥发分物质可迅速离开反应器,抑制了挥发分物质在高温下的二次反应。外部加热的方式提高了气体热值并避免了因使用热载体造成焦油中粉尘含量较高的问题,提高了煤热解焦油的产率和品质。

4 结论

(1)在450℃低温条件下,折流内构件移动床的升温时间比固定床缩短了60%以上;在750℃高温条件下,折流移动床的升温时间比固定床缩短了40%左右。揭示了折流内构件具有显著提高颗粒间传热速率的作用,能够有效缩短热解所需时间。

(2)随着热解温度的升高,焦油产率先增加后降低。在550℃热解时,固定床焦油产率达到最高为8.4%(质量分数),内构件移动床焦油产率达到最高为10.8%(质量分数相当于格金分析焦油产率的82.4%),移动床焦油产率比固定床增大了约28.6%(质量分数)。移动床热解气体中的C2H4/C2H6和C3H6/C3H8的比值随温度升高而增加,二次反应程度加大,但裂解程度低于固定床。

(3)淖毛湖煤在低温下热解时生成的焦油含较多的重质成分,450℃热解焦油中脂肪烃含量达45.00%。随着温度的升高焦油中的沥青质组分含量降低,内构件移动床在750℃热解时焦油轻质组分质量分数达到85.17%,脂肪烃含量降低到了28.00%。结合焦油产率分布规律,认为内构件移动床内淖毛湖煤在550~650℃范围内热解时可得到较高品质和产率的焦油。

(4)通过实验与分析,揭示了折流内构件具有拓宽原料粒度适用范围下限、强化反应器内传热速率、在煤热解过程中调控挥发分二次反应,提高热解焦油产率和品质的作用。