基于工况识别的IWM-EV主动悬架MOPSO模糊滑模控制

胡一明,李以农,2,李 哲,郑 玲,2

(1.重庆大学 汽车工程学院,重庆 400030;2.重庆大学 机械传动国家重点实验室,重庆 400030;3.中国汽车工程研究院,重庆 401122)

轮毂电机电动汽车(in-wheel motor electric vehicle,IWM-EV)以其高集成性,传动机构简单,力矩响应高效快速,驱动控制更加精确的特点,成为了电动汽车研究的热点[1]。而开关磁阻电机以其大启动转矩、高转矩密度以及高效率的特点,适合于IWM-EV中的应用[2-3]。由于IWM-EV轮毂电机直接与车轮连接这种特殊的结构形式产生了一些振动负效应问题。首先是非簧载质量增大引起的振动恶化[4]。其次电机的不平衡电磁力直接作用于车轮引起的振动恶化[5]。这些问题严重影响了车辆的舒适性和安全性。

针对如上所述的问题,一种解决方法是从IWM-EV的集成结构下手[6-8],一些不同于传统IWM-EV的驱动结构被提出以减轻这种振动负效应;另一种方法是通过驱动电机的设计以及控制优化,提高电机的性能,减小电磁力或电磁力波动来减轻这种振动负效应[9-11]。

另一方面,如何描述IWM-EV中电机与车辆系统的耦合特性是振动负效应研究的关键。大部分研究都将作用于悬架系统的电机电磁激励考虑为一个幅值与频率恒定的激励[12-13],较少有研究从动态的角度研究振动负效应。

众所周知,主动悬架能显著的改善汽车操稳性和平顺性,有效的提升车辆的动力学性能,是解决IWM-EV振动负效应问题的一种可行方法。主动悬架的控制器算法有多种如PID(proportion integration differentiation)[14]、模糊[15]、自适应[16]及鲁棒控制等[17]。考虑IWM-EV的机电耦合特性之后,系统呈现强非线性特性,线性系统控制方法不能适应非线性耦合系统,需采取一些新的控制方法。

综上所述,为了准确的描述IWM-EV的振动负效应特性,有必要考虑IWM-EV系统中车辆系统与机电系统的耦合特性;其次为了解决IWM-EV系统的振动负效应,提高IWM-EV的平顺性与安全性,主动悬架非线性控制方法也有必要进一步研究。本文针对具有机电耦合特性的IWM-EV动力学模型,设计了一种基于工况识别的MOPSO(multi-objective particle swarm optimization)模糊滑模控制器。首先根据傅里叶级数法建立了表征轮毂电机电磁激励与转矩特性的数学模型。其次根据轮毂电机与悬架的安装位置关系,建立了轮毂电机与四分之一车辆系统的耦合动力学模型,基于典型动态工况下分析了系统的耦合特性。最后设计了基于工况识别的主动悬架MOPSO模糊滑模控制器以抑制系统的垂向振动负效应。

1 机电耦合模型

机电耦合模型包含三部分:驱动电机模型、车辆悬架动力学模型以及车辆驱动力模型。

1.1 车辆动力学模型

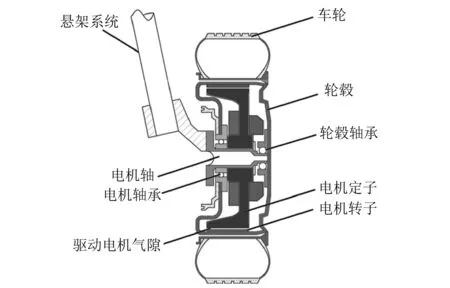

图1所示为典型的轮毂电机驱动系统结构,其中电机定子固定于车轴上,而电机转子铁芯固定于轮毂上,轮毂通过轮毂轴承绕车轴旋转。电机定子与电机转子之间的气隙由轮毂轴承来保证,当轮胎受到路面不平度载荷的时候,载荷通过轮胎、轮毂传递到轮毂轴承上,造成轮毂轴承的微小变形,会改变电机的气隙大小,继而产生电机不平衡力。

图1 轮毂电机驱动系统结构Fig.1 In-wheel motor drive structure

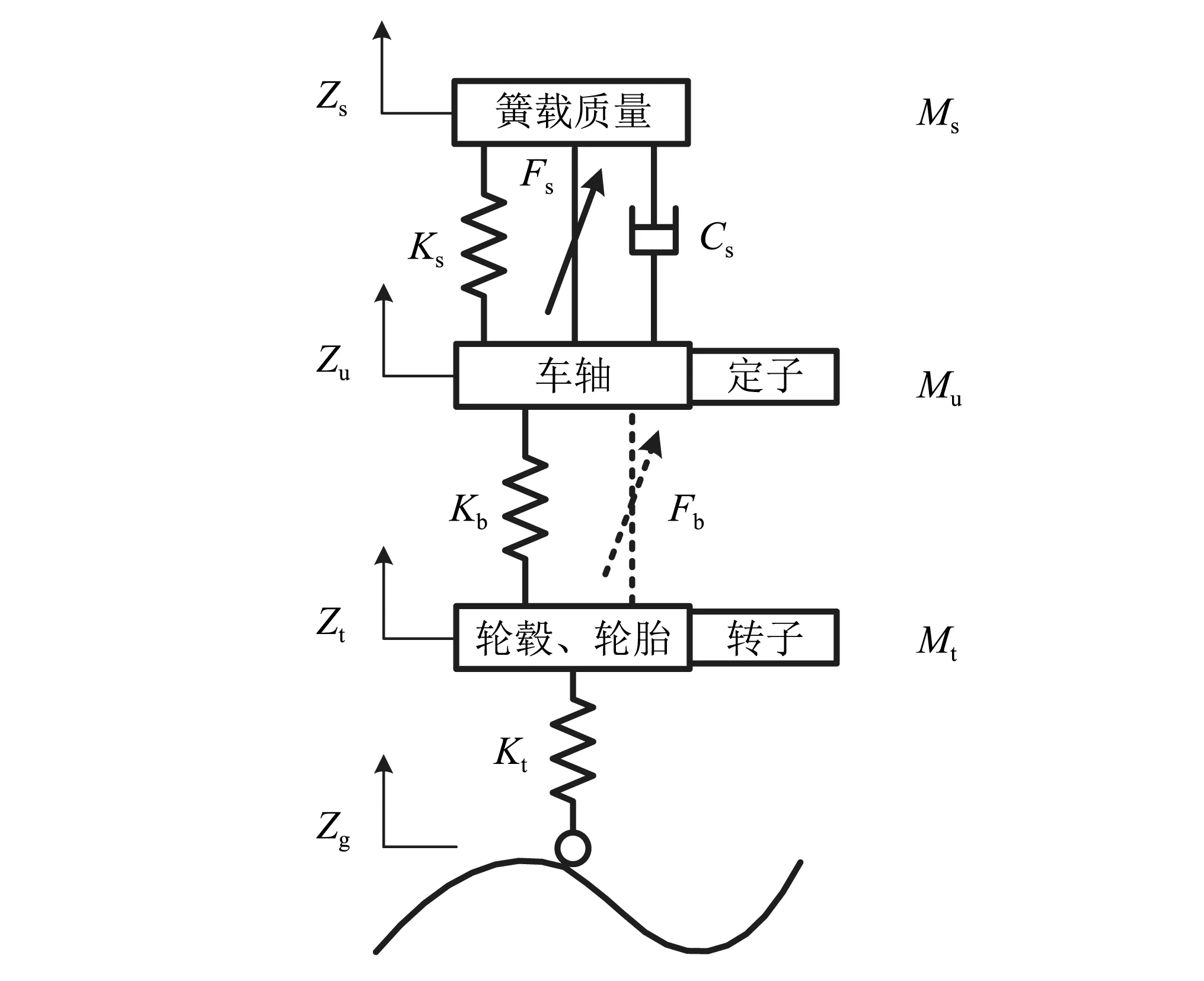

图2所示为轮毂电机驱动系统结构的动力学模型。图2中:ms为簧载质量,代表了及立柱以上所支撑的部分的质量;mu为非簧载质量,代表车轴及固定于车轴上的电机定子质量;mt为轮上质量,代表轮毂、轮胎以及固定于轮毂上的电机转子的质量;zs,zu,zt分别为ms,mu,mt的垂向位移;zg为路面不平度位移;ks,Fs,cs分别为悬架弹簧刚度、主动控制作动力以及悬架阻尼器阻尼;kb,Fb分别为轮毂轴承刚度、电机垂向电磁力。

图2 轮毂电机驱动系统动力学模型Fig.2 Dynamic model of in-wheel motor drive system

由图2所示动力学模型,可得IWM系统的振动方程

(1)

1.2 车辆驱动力模型

式(1)中的路面不平度扰动zg由如下的滤波白噪声模型得到

(2)

式中:f0为实际路面状态的截至频率,本文为0.01 Hz;G0为路面等级系数,本文采用B级路面仿真,取G0=64×10-6;w(t)为均值白噪声;v为行驶车速,可由如下的驱动力方程得出

(3)

1.3 驱动电机模型

常用的轮毂驱动电机有永磁同步电机、异步电机、开关磁阻电机等,开关磁阻电机启动转矩大、转矩密度高、效率高,适合用于IWM-EV驱动系统,本文以开关磁阻电机作为轮毂驱动电机。样机为8/6极外转子开关磁阻电机,额定功率3 kW,额定电压220 V,调速范围0~2 000 r/min。采用傅里叶级数拟合法,建立开关磁阻轮毂电机的数学模型。

1.3.1 机电能量转换方程

忽略电机各相绕组间的互感[19],相绕组的磁共能Wm可表示为

(4)

式中,ψ(θ,i)为单相磁通量,i为相电流,θ为电机定、转子间的相对角位移。

根据虚功原理和机电能量转换原理,第k相广义电磁力Fk可表示为磁共能Wm对广义位移x的偏微分

(5)

根据定转子的相对运动关系,旋转运动对应电机相对角位移θ、转子径向位移对应电机气隙长度g、转子轴向位移对应定子等效铁芯厚度l,对应的广义电磁力分别为电机输出转矩Te、径向电磁力Fr和轴向电磁力Fh,可表示为

(6)

1.3.2 电磁耦合方程

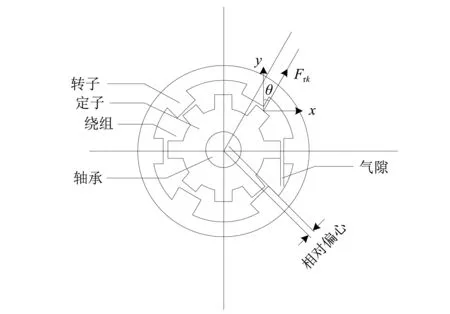

如图3所示,假设定子磁极与转子槽对齐位置为初始位置,定、转子的初始相对角位移为0°,则定、转子磁极对齐位置为π/Nr,其中,Nr为电机转子极数。

图3 开关磁阻电机示意图Fig.3 Structure of the switched reluctance motor

电机的广义电磁力与磁链分布有关,采用傅里叶级数拟合法计算磁链分布,忽略高阶展开式[20-21],将绕组电感L(θ,i)展开为三阶傅里叶级数形式

(7)

式中,φn=nπ,三阶傅里叶级数展开能达到合适的精度,忽略高阶项能降低计算的复杂度。傅里叶系数Ln由各位置的绕组电感获得[22-23],其表达式为

(8)

式中:La为磁极与磁极对齐位置电感;Lu为磁极与槽对齐位置电感;Lm为磁极与槽半对齐位置电感。

特殊位置电感La,Lu,Lm可通过实验或有限元方法得到。当电机转子磁极与槽对齐时,气隙相对较大,假设Lu恒定[24],La和Lm可通过多项式拟合为

(9)

式中:Lu为有限元计算得到;an,bn为多项式拟合系数。经有限元计算La与Lm后通过多项式拟合得到。

将式(8)代入式(7),k相的绕组电感可写为

(10)

k相的绕组磁通量为

(11)

式中,cn,dn分别为an和bn的积分系数,并有cn=an-1/n,dn=bn-1/n。

1.3.3 电磁力方程

根据式(11),k相绕组磁通量对角位移的偏微分为

(12)

将式(12)代入式(6),电机k相绕组对外输出的电磁转矩为

(13)

电机输出转矩为单相绕组的合力矩

(14)

同理,忽略端部效应和互感,将式(11)代入式(6),电机k相电磁径向力可表示为[25]

(15)

在IWM-EV驱动系统中,定、转子相对位置由电机轴承保证,车辆实际运行中,轴承还将同时承载车身质量以及路面传递的不平度载荷,虽然电机轴承刚度较大,但持续的外力作用仍会造成轴承间的相对位移,导致驱动电机气隙偏心。

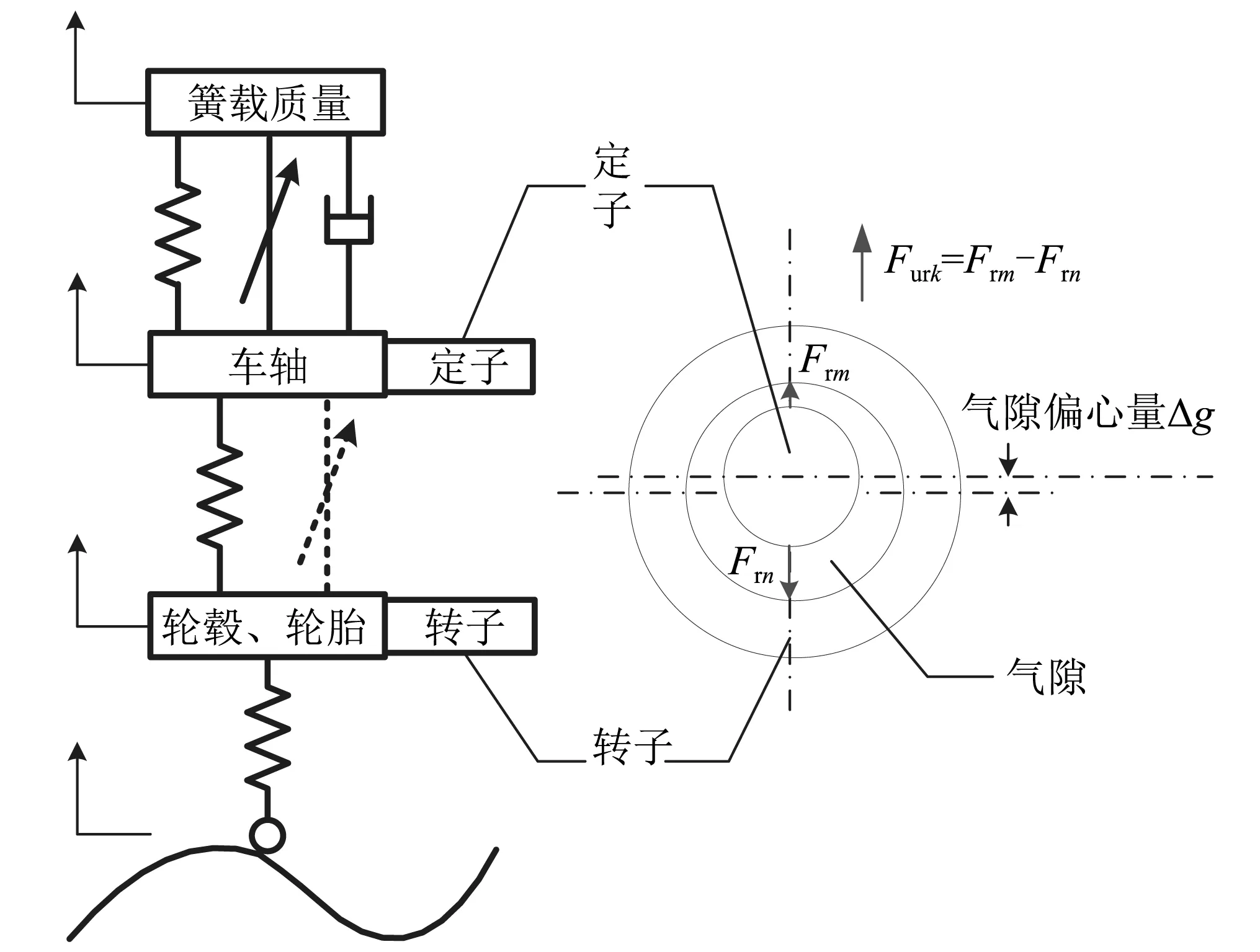

图4为常见的电机的偏心模型,定义电机气隙的相对偏心率为

(16)

式中:gm为无变形情况下定、转子磁极与磁极之间的理想气隙长度;Δg为定、转子在电机径向上的绝对偏心量。对应于式(1)

Δg=zu-zt

(17)

如图4所示,由式(15),k相两对极的不平衡径向力为

图4 电机气隙偏心模型Fig.4 Model of the motor air gap deformation

(18)

针对8/6极开关磁阻电机,|m-n|=4,不平衡径向力的垂向分量为

Frk_z=Furkcosθ

(19)

四相开关磁阻轮毂电机受到的总不平衡垂向力为

(20)

式中,Fb即为式(1)中作用于悬架系统的电机不平衡垂向电磁力。图5(a)所示为车速v=10 m/s时不平衡垂向电磁力的特性,可以看出垂向电磁力与相对偏心率成正比。图5(b)所示为垂向电磁力的频率特性,电磁激励的频率特性与车速直接相关。这是由于电磁激励是一系列与电机转速相关的谐波激励,包含电机转速为基频的多个谐波成分,因此,车速变化时,电磁激励的激振频率也产生相应的变化。

图5 电机不平衡垂向电磁激励特性Fig.5 Characteristics of unbalanced vertical force

1.4 机电耦合模型

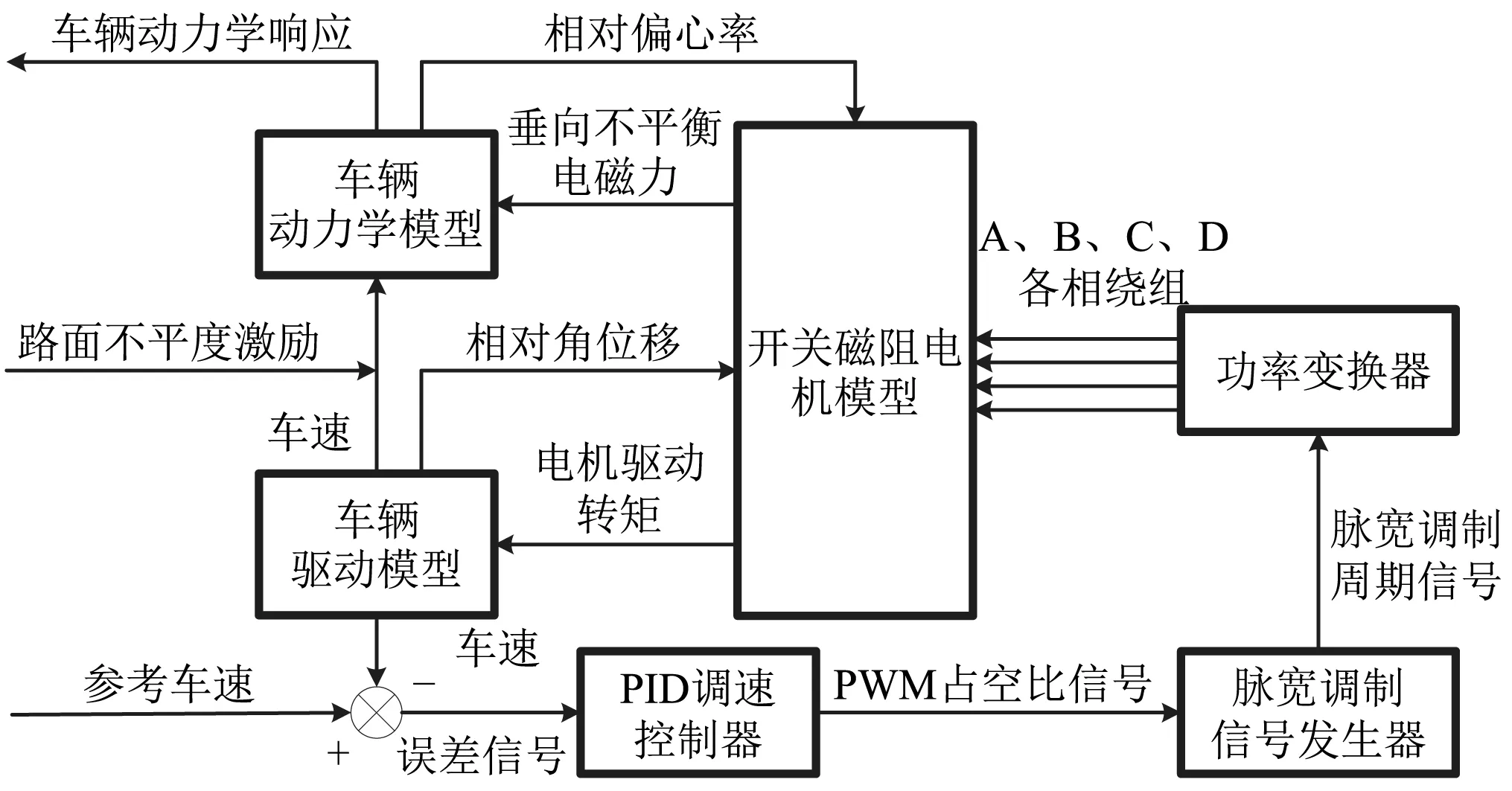

综上所述,可得本文所述的机电耦合系统。逻辑框图如图6所示,车辆系统响应以及当前车速分别由车辆模型以及行驶模型计算得出,行驶模型中的电机输出转矩以及车辆模型中的垂向不平衡力由开关磁阻电机模型求出。PID控制器根据当前车速与参考车速之差,计算电机控制器所需要的占空比,再控制电机的绕组电压,实现电机的调速。

图6 轮毂电机驱动系统机电耦合模型逻辑框图Fig.6 Logic diagram of the electromechanical coupling model

驱动电机分为电动模式与制动模式两种,选择合适的导通角及关断角,使开关磁阻电机工作在不同的驱动模式下,本文采用固定导通角与关断角的电流斩波控制。电动工况下固定导通角为5.5°,关断角为25°,制动工况下固定导通角为27.5°,关断角为42.5°。系统的运行逻辑为;车辆启动时,由电机调速产生驱动转矩带动车辆的运行,车速开始增加,路面不平度激励输入车辆垂向动力学模型,然后车辆模型计算出的电机气隙变化产生了电机垂向不平衡力,电机不平衡激励反过来输入车辆模型中影响电机气隙的变化。耦合模型中的参数如表1所示。

表1 耦合模型参数Tab.1 Parameters of the coupling model

2 机电耦合动力学特性分析

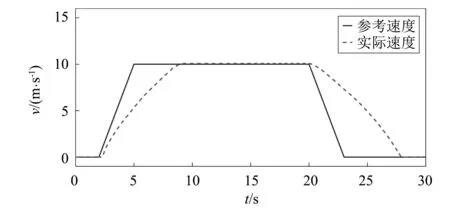

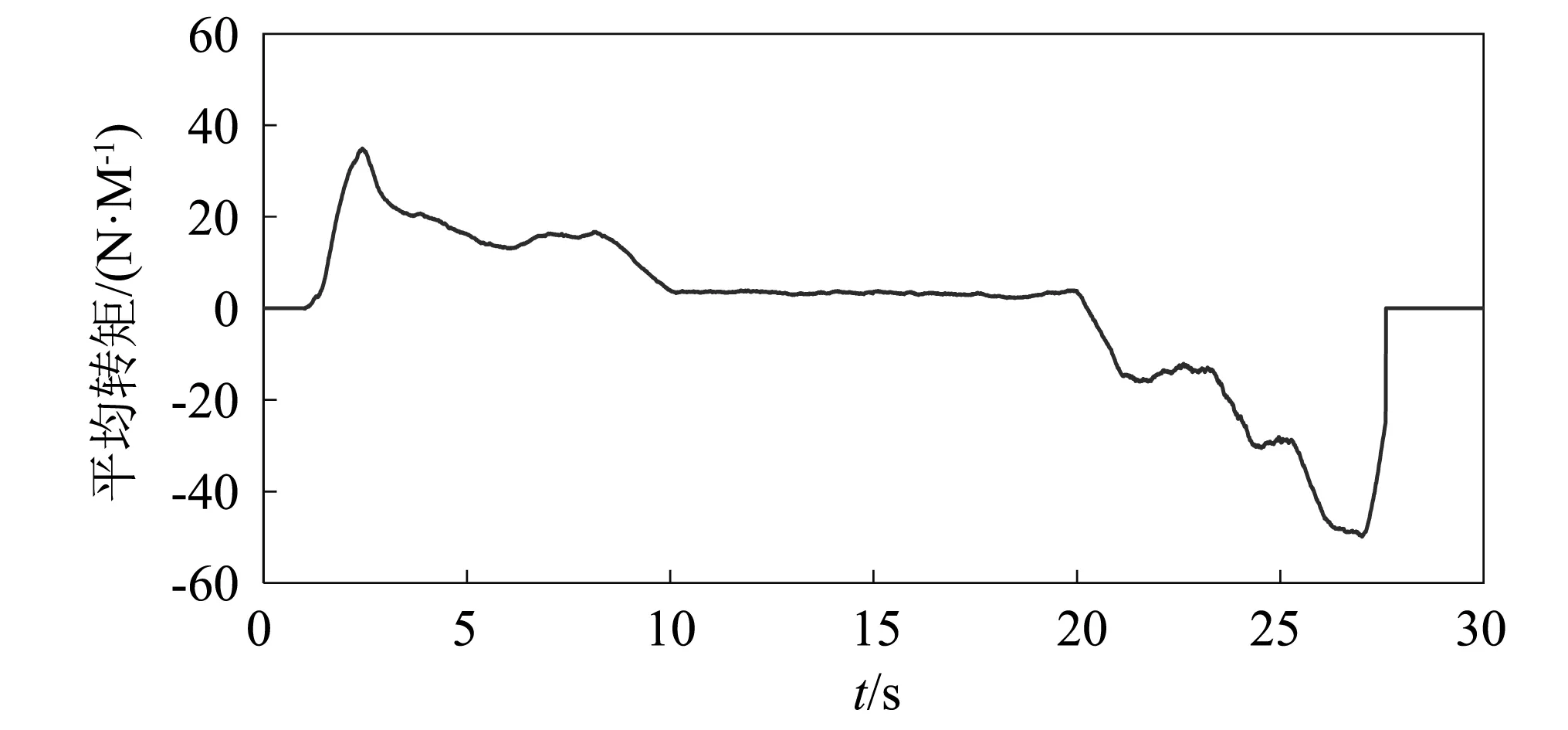

为了模拟典型城市工况,设计了如图7所示的参考速度曲线,典型工况分由三个部分组成,加速工况,匀速行驶工况,以及电机制动工况。可以看出,车辆在10 s左右完成加速过程,在20 s时开始电机制动,电机在整个工况下的平均输出转矩如图8所示,可以看到在20 s之后电机制动状态的输出转矩为负。

图7 典型工况系统速度Fig.7 Speed under typical operating condition

图8 典型工况的电机平均转矩Fig.8 Average torque under typical operating condition

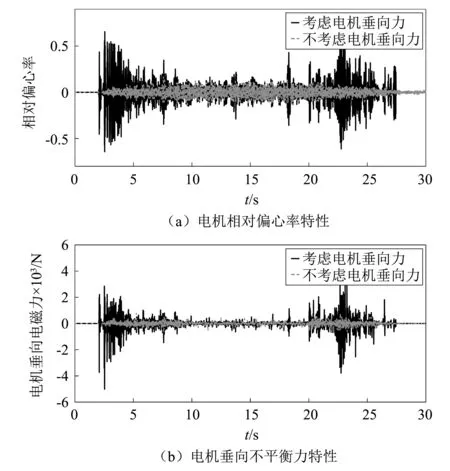

图9所示为典型工况下的电机特性图,考虑电机与车辆系统的垂向耦合特性之后,由于电机不平衡力的作用,加剧了相对偏心率的变化,又导致了不平衡径向力的急剧变化,这种互相影响使得电机的工作特性急剧恶化,在车辆的加速以及制动过程中尤为明显,而在匀速行驶过程中显得相对较小,这主要是由于电机在加速以及制动过程中相电流较大导致。

图9 典型工况下的电机垂向特性Fig.9 Motor characteristics under typical operating condition

电机工作特性的恶化给电机的稳定性和安全性产生了一定的影响,同时也对车辆系统的响应也产生影响。表2为车辆系统动力学响应均方根值,可以看出考虑耦合特性时,电机垂向激励对舒适性和电机稳定性产生了较大影响,簧载质量加速度增加11%,轮毂电机相对偏心率增大133%,这说明仅将电机当作独立的个体来计算车辆动力学性能会产生较大误差,必须考虑其与车身系统的耦合特性。

表2 时域响应均方根值Tab.2 RMS value of time domain responses

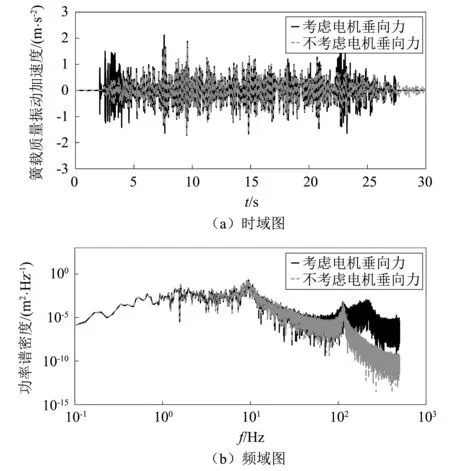

从系统响应的曲线图上来看,图10所示考虑耦合特性后,车辆簧载质量振动加速度响应对应在加速与制动工况下有明显增加,严重影响驾驶的舒适性。而从频域上看,如图10(b)所示,由于电机的转速一般较高,耦合特性的作用在高频段较明显。在图11所示的悬架动挠度特性图中也能看出类似的效果。但是在图12所示的车轮跳动特性图中耦合特性的影响不是很明显。

图12 车轮跳动特性Fig.12 Tire dynamic deflection

图11 悬架动挠度特性Fig.11 Suspension dynamic deflection

图10 簧载质量振动加速度特性Fig.10 Vibration acceleration of the sprung mass

3 基于工况识别的MOPSO模糊滑模控制

由上述分析可以看出,电机与车辆系统的垂向耦合特性对车辆性能造成了一定的影响,为了减小这种影响,结合主动悬架,设计了一种基于工况识别的多目标粒子群模糊滑模控制器。

引入工况识别的原因在于,轮毂电机垂向激励对系统的影响在加速以及制动过程中较大,而较差的路面更加剧了这种影响,所以在加速以及制动工况中希望主动悬架偏重于簧载质量振动的抑制以及电机不平衡激励的改善,在匀速行驶工况中主动悬架则偏向于全局性能的提升。

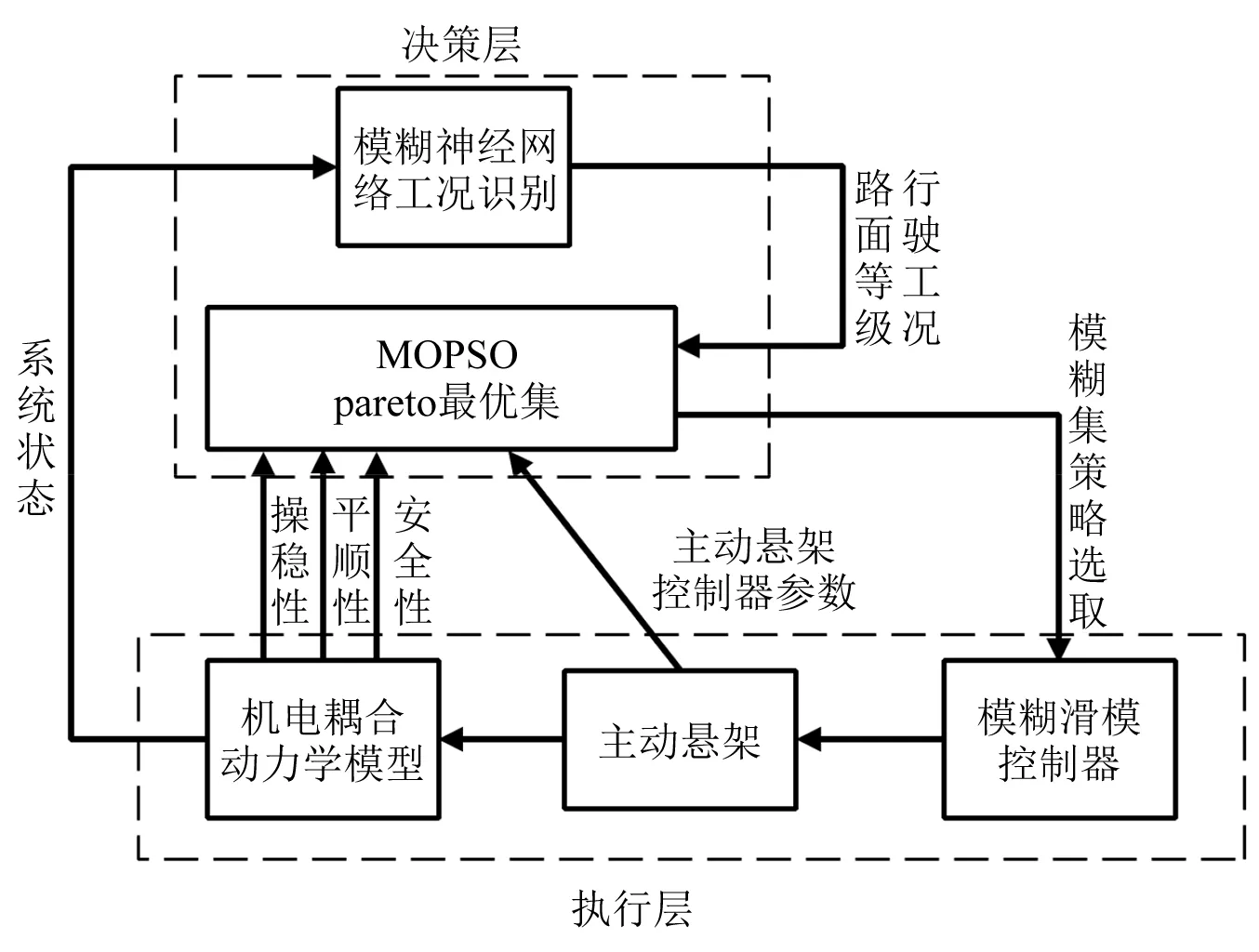

控制器总体逻辑如图13所示。

图13 MOPSO模糊滑模控制器逻辑框图Fig.13 Logic diagram of the MOPSO fuzzy sliding mode controller

控制逻辑分为决策层与执行层两部分,执行层的作用主要为主动悬架对机电耦合车辆动力学模型进行主动控制,抑制车辆振动以及电机定转子相对偏心,决策层主要作用是根据不同的车辆工况在MOPSO pareto最优集中选择适合主动悬架的控制器参数,使控制器的效果达到最优状态。

控制器总体的设计过程如下;

步骤1设计基于机电耦合车辆模型的主动悬架多目标粒子群模糊滑模控制模型;

步骤2针对不同的路面以及不同的驾驶工况(加速、匀速、制动)对控制器进行参数优化,得到一系列pareto最优集;

步骤3设计基于模糊神经网络识别的工况识别模型,对车辆的状态进行识别;

步骤4根据车辆工况的识别结果,从控制器目标系数表中选择合适的目标系数;

步骤5根据控制器目标系数通过模糊集理论在相应的pareto最优集中选择合适的控制器参数用于系统的主动控制。

3.1 主动悬架模糊滑模控制器设计

由于模型机电耦合的强非线性特性,传统的线性系统控制算法难以应对这种情况,本文使用对非线性适应性较好的模糊滑模控制器。

定义e1=zs-zu,e2=zu-zt,e3=zt-zg,e4=zs

设计滑模函数为

(21)

式中,c1,c2,c3,c4>0。

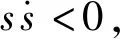

趋近律为

(22)

则控制率为

(23)

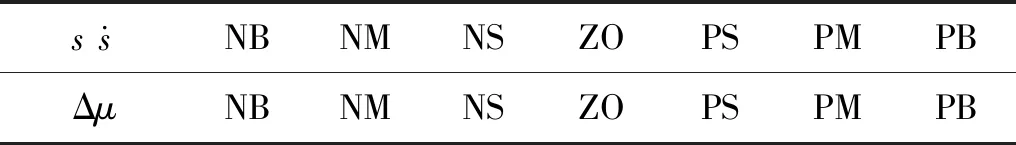

表3 模糊规则Tab.3 Fuzzy rules

3.2 模糊滑模控制器参数多目标优化设计

本文采用多目标粒子群算法对模糊滑模控制器参数进行优化设计[26],得到系统滑模控制器参数的pareto最优集。

多目标参数优化问题描述为

Ffitness(x)={min{f1(x),f2(x),…fn(x)},x∈T

(24)

T={x∈Rm,G∶gimin≤gi(x)≤gimax,i=1,…,u}

式中:f1(x),f2(x),…fn(x)分别为第1~第n个优化设计目标;T为约束条件;Rm设计变量域;G为变量约束;n为设计目标维数;m为设计变量维数;u为约束个数;Ψ为惩罚函数。

目标函数为

优化变量为

x=[c1,c2,c3,c4]

变量约束为

c1∈[1,100]

c2∈[1,100]

c3∈[1,100]

c4∈[1,100]

MOPSO种群规模为200,迭代为800步,惯性系数跟随迭代步线性变化,初始值设为0.7,结束为0.4。权重因子代表粒子群体在搜索方向的选择上考虑个体经验与全局经验的权重,通常选取标准权重因子2。约束因子用来改善群体收敛过快,容易陷入局部最优的问题,本文为了增加迭代末期的局部搜索能力,初期选择约束因子为1,一定步数之后为0.2。

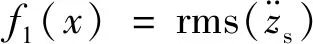

优化结果如图14所示,图14(a)~图14(c)分别为四维pareto最优集在二维坐标系上的投影。

图14 pareto最优集示意图Fig.14 Schematic diagram of the pareto optimal solution set

3.3 工况识别算法设计

对车辆纵向行驶的工况识别较简单,根据车辆在时间段内的平均加速度或减速度即可判断车辆的行驶工况。对路面不平度等级的识别较复杂,本文采用模糊神经网络(adaptive neuro fuzzy inference system,ANFIS)算法进行路面识别。将动力学方程改写为路面不平度关于簧载质量加速度、非簧载质量、轮上质量、悬架动挠度、悬架动挠度导数、电机定转子相对位移以及相对位移导数的函数

系统运行过程中,确定某一时刻的上述参考值,根据构造的逆函数可以确定此时刻的路面高程激励。应用ANFIS对路面等级进行识别,车辆分别在A级、B级、C级路面上以10 m/s速度行驶。观察识别图像,随着路面等级的增加,路面识别的辨识误差逐渐增加,主要集中在波峰位置,但是可以满足识别的精度要求。

表4 路面识别误差Tab.4 Error of the road surface recognition

3.4 基于工况识别的控制器参数选取

控制器参数选取的原则有如下两条:

(1)以IS O2031-1:1997(E)标准规定,考虑不同路面下乘客对舒适性和安全性的不同要求;

(2)在加速以及制动情况下,优先抑制电机的相对偏心与簧载质量振动以保护电机以及驾驶舒适性。

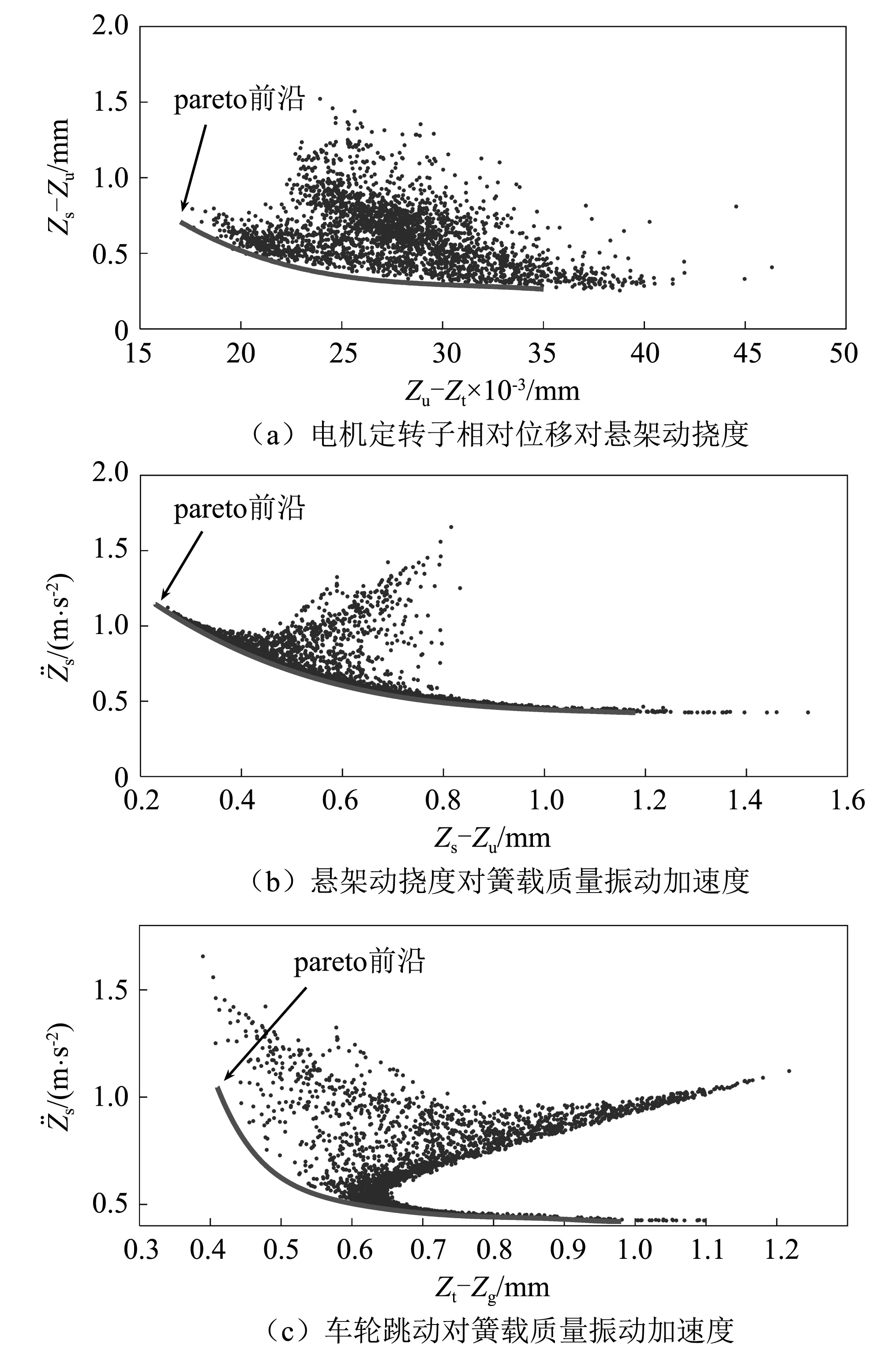

q1,q2,q3,q4分别为控制目标最大值系数,综合以上两点拟定控制器目标系数表如表5所示。控制目标的基准值为被动悬架的性能指标。

表5 控制器目标系数Tab.5 Target coefficient of the controller

3.5 控制器参数最优选择

以B级路面加速行驶工况为例,当工况识别器识别当前路面等级为B级,且车辆行驶在加速状态中,根据表5选择q1=0.8,q2=0.8,q3=1.1,q4=0.9。则控制目标为

根据控制目标,在pareto最优集中选择相应的区间,区间内的解即为可行子集,可行子集为pareto最优集的子集,子集内包含一系列可行解。最后采用模糊集理论在可行子集中选取最终解用于控制器参数[27]。

(25)

定义支配函数φk,第k个解的支配值为

(26)

支配值最大的解即为选择的最优解。m,n分别为可行子集内优化目标个数与解的个数。

3.6 仿真分析

以2.2节所述的典型城市工况为例,使用多目标粒子群模糊滑模控制器,进行仿真分析。

如图15所示为典型工况下的电机特性图,可以看出MOPSO模糊滑模控制主动悬架的相对偏心率有了明显的减小,特别是加速以及制动工况下较明显。对应的垂向不平衡电机力也有同样的效果,证明工况识别算法起到了一定的作用,加速以及制动工况的优化效果较好。

图15 典型工况下的电机垂向特性Fig.15 Motor characteristics under typical operating condition

从车辆动力学响应方面,表6给出了时域响应均方根值的对比,可以看出经过控制以后整车动力学性能都得到了一定的提升,悬架动挠度与相对偏心率降低较明显,分别为26.5%,50%。极大的改善了电机的工作稳定性与安全性。

表6 时域响应均方根值Tab.6 RMS value of time domain responses

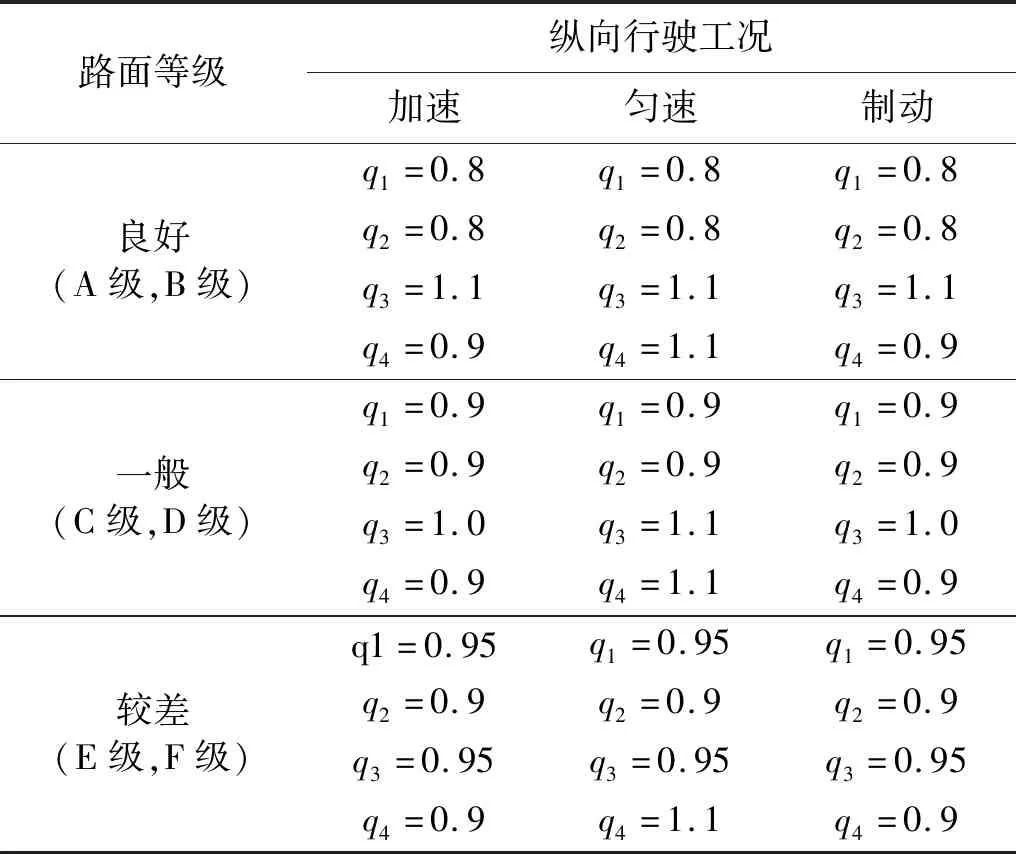

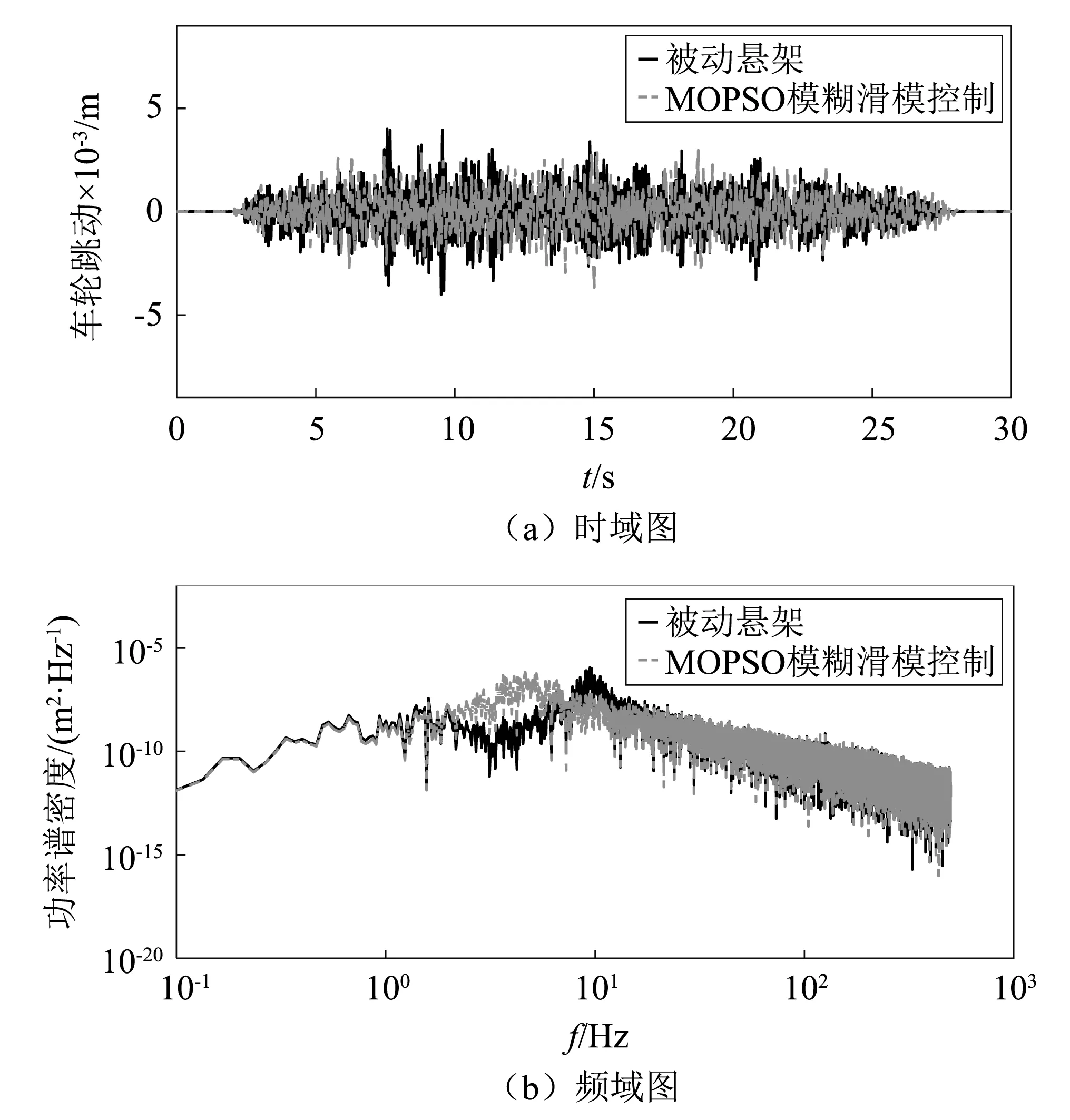

图16、图17、图18为车辆动力学响应时频图,从时域上看,如图16(a)、图17(a)、图18(a)所示,车辆动力学响应都有不同程度的减小,特别是悬架动挠度曲线较明显,MOPSO模糊滑模控制控制不但改善了车辆的舒适性,也提升了驾驶的安全性。而从频域上看,如图16(b)、图17(b)、图18(b)所示,MOPSO模糊滑模控制在系统低频响应处的抑制较明显,但在高频响应的抑制效果不佳,但总体而言达到了整车的pareto最优。

图16 簧载质量振动加速度特性Fig.16 Vibration acceleration of the sprung mass

图17 悬架动挠度特性Fig.17 Suspension dynamic deflection

图18 车轮跳动特性Fig.18 Tire dynamic deflection

4 结 论

通过建立机电耦合动力学模型对轮毂电机驱动系统的机电耦合特性进行研究,设计基于工况识别的MOPSO模糊滑模控制器,抑制轮毂电机驱动系统的振动负效应问题,研究得出:

(1)轮毂电机驱动系统中的电机电磁激励与车辆动力学系统的耦合会产生严重的振动负效应问题。电机垂向不平衡力的作用使电机定转子相对偏心量急剧变化。簧载质量振动加速度以及电机相对偏心率分别增加11%,131%,极大的恶化了车辆舒适性以及电机工作稳定性。

(2)在加速以及制动工况时,轮毂电机相电流较大,电机输出转矩较大,垂向不平衡力也较大,振动负效应相应较为突出。

(3)MOPSO模糊滑模控制能较好的应对系统具有强非线性的情况,在工况的适应性上较好,能有效的抑制轮胎跳动,提高了车辆的行驶安全性,在驾驶舒适性上也明显的提升,特别是轮毂电机的相对偏心率减小50%,减小了垂向不平衡激励,提升了电机的安全及耐久性。