电厂掺烧高钠煤结渣原因分析及解决措施

朱旭初

(国电科学技术研究院有限公司, 南京 210000)

电厂燃用高钠煤时,锅炉会出现受热面沾污结渣的问题,严重影响锅炉的正常运行[1]。受热面沾污和结渣会引起受热面传热条件恶化,降低锅炉出力,严重时会引起超温爆管事故,甚至导致锅炉腔室通道堵塞而被迫停炉,同时清渣的工作也存在一定的危险性。

针对锅炉的受热面出现严重的沾污和结渣问题,笔者通过分析锅炉受热面沾污和结渣的原因,并提出解决措施,以改善炉内沾污结渣的情况。

1 结渣情况

1.1 设备概况

某电厂350 MW燃煤锅炉为超临界直流参数、四角切圆燃烧方式、Π形变压直流锅炉。主燃烧器布置在水冷壁四角,分离燃尽风(SOFA)燃烧器布置在主燃烧器区上方的水冷壁四角,以实现分级燃烧,降低氮氧化物(NOx)排放,采用风冷式干渣机系统。锅炉将宁夏宁东烟煤作为设计煤种。

1.2 锅炉结渣情况

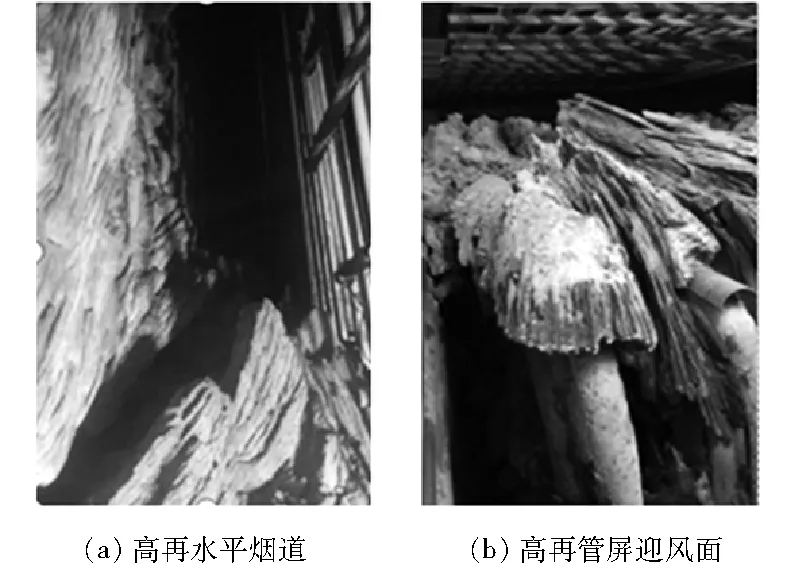

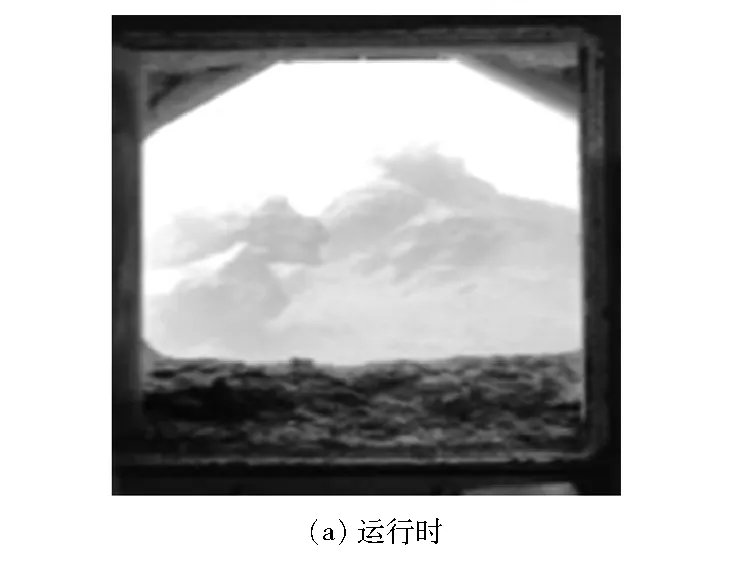

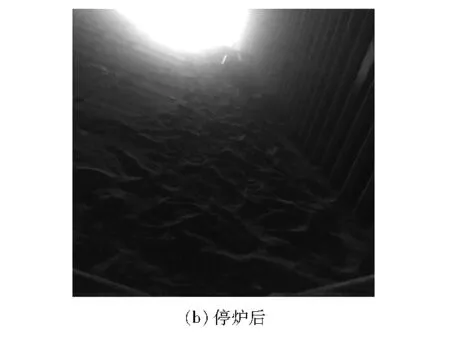

在冬季供热期间,1号、2号锅炉受热面相继出现严重的沾污和结渣现象。1号锅炉冷灰斗堵塞,水平烟道形成烟气走廊,引风机不足以维持炉膛负压,机组被迫停机清理;2号机组启动运行3 d后,锅炉受热面也出现了较严重的沾污和结渣现象,水平烟道处结渣堆积较为严重,碎渣机频繁跳闸,大量的渣块、焦块将冷灰斗堵塞。停炉后进入1号锅炉内部,查看了各受热面结焦情况。

图1为1号锅炉结渣现场照片(高温再热器简称高再、高温过热器简称高过)。高再管屏下部埋在厚渣层下,高再管屏迎风面几乎被全部堵死,从上到下有10~20 cm厚的焦层(见图1(a)和(b));实地用锤头敲击焦层,焦层表层异常坚硬,极难清理,只能采用风镐等工具缓慢进行清理,高再内部屏间也存在“搭桥”现象(见图1(c));高过上也有大面积的结渣和沾污(见图1(d)),管屏间的缝隙未被全部堵塞,相对于高再受热面,结渣程度稍轻,推测为高过处烟气流速较高,烟气携带灰渣的冲刷作用比高再处更加强烈,减弱了高过受热面的结渣[2];尾部烟道包墙处管屏较干净(见图1(e)),主要是烟气携带灰渣在此处堆积沾污;水冷壁主燃烧区有轻微沾污,积灰自上层燃烧器向上逐渐变厚;燃尽区结渣严重,渣层厚度达到5 cm,导致水冷壁掉落焦块(见图1(f))。

图1 1号锅炉结渣的现场照片

图2为2号锅炉运行中水平烟道结渣堆积情况,受热面沾污结渣非常严重。电厂安排24 h轮班、多工作面同时清理,用了15 d才基本清理完堆积的灰渣。大量堆积的灰渣增加了锅炉的钢架承重,给整个锅炉本体的结构带来安全隐患。

图2 2号锅炉水平烟道结渣情况

2 原因分析

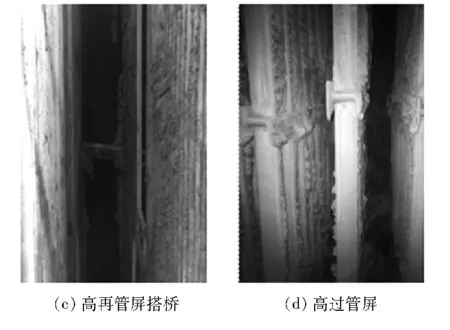

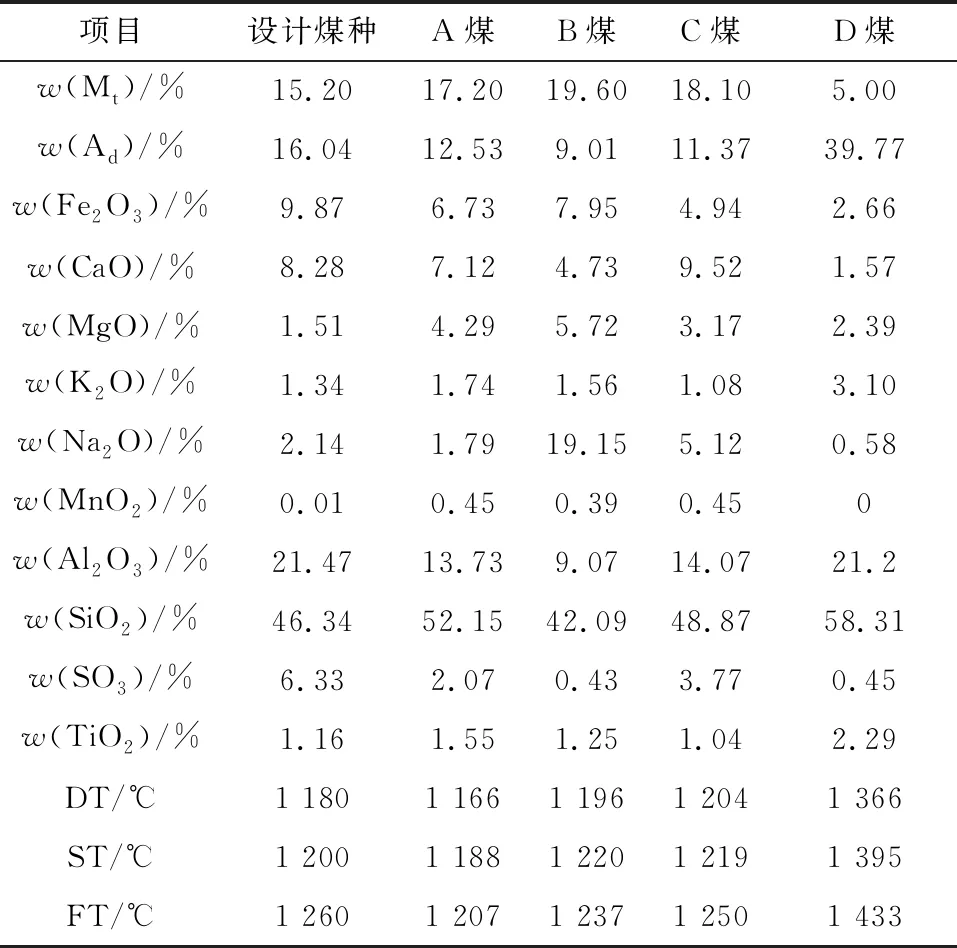

1号锅炉的结渣情况与高钠煤燃烧导致的结渣情况非常相似,因此重点对电厂入炉的潞安新疆煤(A煤)、伟业哈密煤(B煤)、广汇新疆煤(C煤)、靖远煤(D煤)的煤灰进行特性分析,同时对1号锅炉各部位的结渣进行取样分析。对煤进行分析,得到设计煤种、A煤、B煤、C煤、D煤的收到基低位发热量分别为19.78 MJ/kg、22.50 MJ/kg、21.07 MJ/kg、22.32 MJ/kg、17.82 MJ/kg。表1为煤灰的测试结果,其中:DT为变形温度,ST为软化温度,FT为熔化温度。

表1 煤灰的测试结果

2.1 煤灰特性分析

2.1.1 判别指标

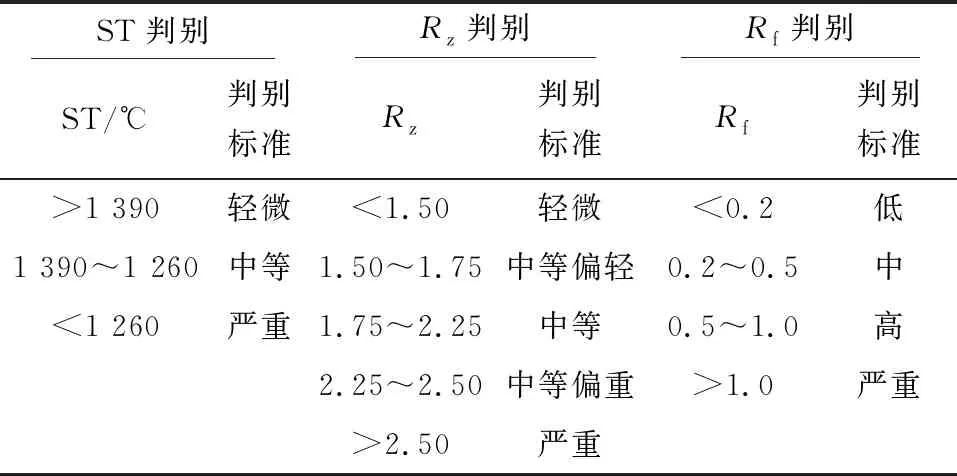

根据NB/T 10127—2018《大型煤粉锅炉炉膛及燃烧器性能设计规范》,采用灰熔融性判别法和结渣特性指数Rz判别法对结渣倾向进行判别,采用沾污特性指数Rf对沾污倾向进行判别[3]。结渣倾向和沾污倾向的判别指标及标准见表2。

表2 判别指标及标准

2.1.2 结渣倾向分析

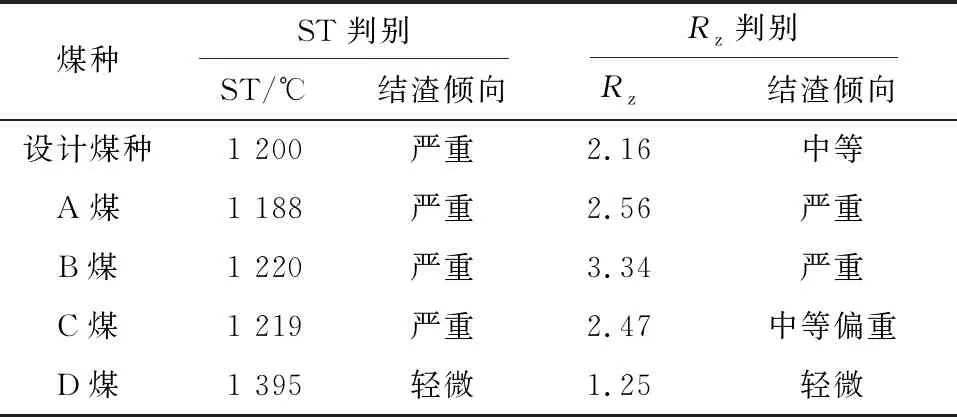

结渣倾向的判别结果见表3。

表3 结渣倾向的判别结果

锅炉在设计时为防止炉膛结焦,采用了较低功率的单个燃烧器,在主燃烧器上下方设有防焦风,同时采用相对较小的炉膛容积热负荷,所以锅炉在燃用设计煤种时未出现严重结渣的情况。但是,只从灰熔融性进行判别不能全面分析结渣的原因,只能将其作为结渣倾向的参考。通常结渣倾向严重的煤种,其沾污倾向未必严重;但沾污倾向严重的煤种,其结渣倾向通常较高[4]。因此,应综合考虑结渣倾向和沾污倾向进行分析。

2.1.3 沾污倾向分析

煤灰沾污特性与煤灰中碱性氧化物,尤其是Na2O含量有很大关系。灰中的含钠成分会与硅酸盐反应形成易熔的共晶体,煤灰的初始烧结温度越低,煤灰沾污特性越强。对于300 MW等级锅炉,当煤灰中Na2O质量分数大于3%时,锅炉将出现沾污结渣问题[5]。

B煤和C煤的煤灰中Na2O质量分数远超设计煤种,且均大于3%,其中B煤的煤灰中Na2O质量分数高达19.15%,所以B煤和C煤可能有很高的沾污强度。沾污倾向的判别结果见表4。

表4 沾污倾向的判别结果

由表4可得:B煤与C煤的沾污特性指数明显高于其他煤种,尤其是B煤的沾污特性指数是设计煤种的约20倍,D煤的沾污特性指数最低,Na2O含量是关键影响因素。B煤和C煤的沾污倾向严重,具有很高的沾污强度。沾污强度越高的煤种形成的结渣,靠吹灰等手段越难以清除。

2.1.4 综合分析

综合来看,B煤和C煤的结渣倾向和沾污倾向都很严重,尤其是B煤。该机组1号、2号锅炉均在3 d内连续大量掺烧了B煤,掺烧比例(质量分数)最高达80%。在燃烧初期,受热面沾污和结渣并不严重,但是B煤煤灰的Na2O含量非常高,使煤灰的软化温度大幅降低,高再入口处的烟气温度和流速易使飞灰发生冷凝沾污,形成大面积高沾污强度的沾污层;随着时间的推移,锅炉保持高负荷运行,飞灰不断在沾污层积累,迅速生成结渣层;同时,水冷壁上熔融状态的灰渣也不断沉积,大量的焦块掉落,造成渣井堵塞。虽然在后续运行中对1号锅炉采取了一些措施,但是由于缺少观察位置,未能及时发现水平烟道的结渣情况,同时掺烧的A煤、C煤的结渣倾向和沾污倾向也偏强,造成沾污层逐渐变厚,直至水平烟道形成烟气走廊,进而导致1号机组被迫停机。

2.2 渣样分析

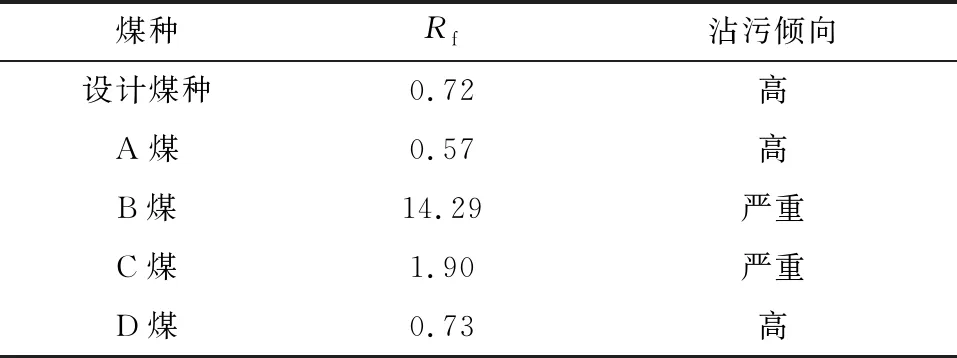

2.2.1 渣样形貌分析

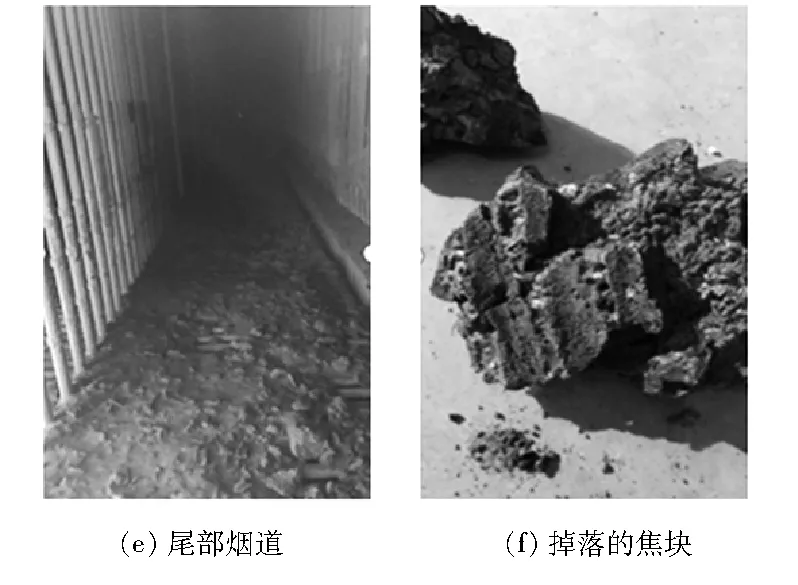

图3为1号沿烟气流程方向锅炉各受热面的渣样(低温过热器简称低过、低温再热器简称低再)。锅炉各个受热面处渣样的表面和断面的颜色、结构形状各不相同,具体表现为:水冷壁处渣样呈焦黑块状;高再处渣样呈暗灰色块状;高再处渣样呈暗红色疏松块状;高再水平烟道处渣样表面微红、呈致密块状;低过水平段渣样呈暗红色块状;低再水平段渣样呈微黄疏松块状。

图3 各受热面渣样

2.2.2 渣样元素分析

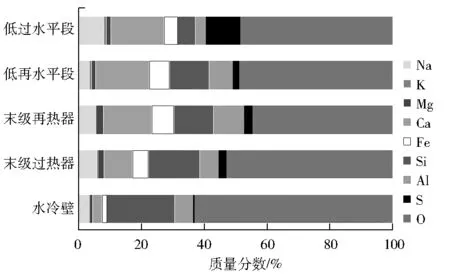

对各受热面的渣样进行能谱元素分析,图4为1号锅炉各受热面渣样的元素分布。

图4 各受热面渣样的元素分布

由图4可得:各受热面的渣样中均有一定量Na、K发生沉积,水冷壁渣样中碱金属元素的含量最低,末级再热器渣样中碱金属元素的含量最高。这是由于在炉膛高温区域,Na直接升华为气态的Na或Na2O,而这些气态微米级的Na及Na2O在600~800 ℃易发生冷凝,并进一步捕捉烟气中的SO2、SO3、CaO、Fe2O3等氧化物,形成Na2SO4、CaSO4等物质,使该处灰渣具有很强的沾污特性[6]。

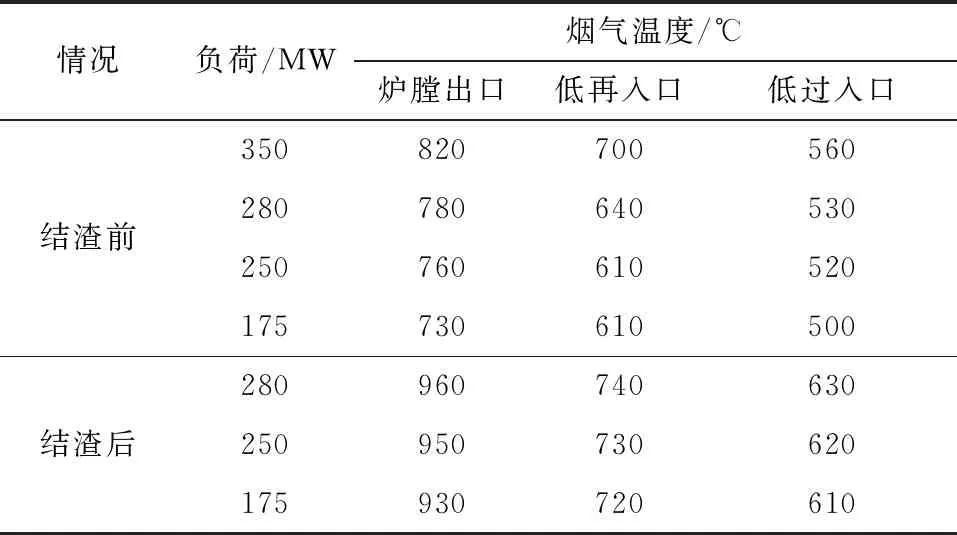

高再区域的温度为650~820 ℃,气态Na及Na2O易在该温度发生冷凝;发生严重结渣后,沿烟气流动方向的烟气温度整体上升(见表5)。在燃用B煤后,高再区域形成大面积高沾污强度的沾污层,并且会不断捕捉烟气中的颗粒物生成沉积物,最终形成密实的渣块,这属于典型的高温沾污现象[7];熔融状态的灰渣沿着水冷壁往下流,在高温区域形成了高温结焦,吹灰后结焦掉落冷却,形成坚硬、焦黑、致密的焦块进而堵塞渣斗。

表5 结渣前后烟气温度分布

3 解决措施

针对2号锅炉严重结渣的问题,提出以下解决措施:

(1) 调整入炉煤种。D煤的软化温度相对较高,碱金属元素含量低,结渣倾向轻微,沾污倾向弱于设计煤种,但灰分含量较高;A煤的结渣特性和沾污特性与设计煤种接近;B煤和C煤的结渣倾向和沾污倾向非常强。因此,在2号锅炉调整期间,入炉煤种以A煤、D煤为主,以防止持续产生大量结渣。

(2) 加强在线清渣(焦)。通过增加吹灰频率和控制机组在175~250 MW进行负荷变动,使炉内的渣(焦)块掉落,并加强对炉底的大块渣(焦)块的清理,逐渐减轻炉内结渣和沾污状况,直至各受热面吸热及锅炉燃烧基本恢复正常。

(3) 控制炉膛出口烟气温度。通过控制清渣(焦)时的漏风、调整配风、降低负荷、提高风粉温度、保证煤粉细度等措施降低火焰中心,进而控制炉膛出口烟气温度。当炉膛出口烟气温度高于800 ℃时,水平烟道的灰渣沉积高度仍在增加;当炉膛出口烟气温度低于800 ℃时,水平烟道的的灰渣沉积高度不再增加。

图5为调整后水平烟道的积渣情况,渣的堆积较调整前减少;同时,受热面的沾污情况不断改善,在烟气的不断冲刷下,堆积的灰渣和受热面的沾污不断减少,最终维持在理想的高度。在清理渣块、焦块的同时,主要通过调整入炉煤种、控制锅炉负荷、优化吹灰、控制炉膛出口烟气温度等措施来防止锅炉产生大量结渣,最终保证了锅炉的安全运行。

图5 水平烟道积渣情况

4 结语

笔者通过取样分析与测试计算,分析得到了该电厂锅炉发生严重沾污、结渣问题的主要原因为:锅炉大量掺烧高钠煤,形成大面积高沾污强度的沾污层,沾污层不断捕捉烟气中的颗粒,进而造成非常严重的沾污和结渣。针对性地提出了调整入炉煤种、加强在线清渣(焦)、控制炉膛出口烟气温度等防治措施,使结渣问题得到较好的解决,相关经验可为电厂解决同类问题提供参考。