中低速磁浮列车中置式悬浮架的耦合姿态分析

胡俊雄,雷 成,3,马卫华,董黎生

(1.郑州铁路职业技术学院 河南省轨道交通智能安全工程技术研究中心,河南 郑州 451460;2.西南交通大学牵引动力国家重点实验室,四川 成都 610031;3.中车戚墅堰机车有限公司,江苏 常州 213011)

中低速磁浮列车基于常导电磁铁与F形钢轨相互吸引的原理实现悬浮和导向,并借助直线电机牵引,具有振动噪声低、爬坡能力强、转弯半径小等优点[1]。我国在2016年和2017年先后开通了长沙磁浮机场线以及北京磁浮S1线;清远中低速磁浮旅游专线正在建设中,预计2021年底开通。

悬浮架是中低速磁浮列车的核心部件之一,布置在车体底部的多个悬浮架共同组成车辆的走行机构。悬浮架具有支撑车体,并传递悬浮、导向、牵引与制动力的作用,同时还需要机械解耦适应轨道曲线与不平顺[2]。现阶段主要有两类悬浮架技术方案:一类以日本HSST悬浮架为代表,基本技术特征为左右两侧悬浮模块通过两套防侧滚梁装置耦合连接,悬浮架整体结构呈“口”字形,4个小空气弹簧布置在悬浮架四角[3];另一类为西南交通大学近年自主研发的中置式悬浮架,采用一套中置防侧滚梁耦合左右两侧悬浮模块,悬浮架整体结构呈“工”字形,悬挂系统采用两个置于悬浮模块中部的大空气弹簧[4]。除此之外,Min等[5]基于既有的中低速磁浮列车悬浮架增设导向电磁铁,提出用于200 km/h中速磁浮列车的悬浮架概念方案,目前还在研究试验中。

悬浮架的解耦能力直接影响中低速磁浮列车的悬浮稳定性与运行平稳性,因此众多专家学者对悬浮架进行了动力学、运动学研究。文献[6]推导了悬浮架正向运动学方程,分析中低速磁浮列车通过曲线时的结构解耦能力。文献[7]对悬浮架振动位移与悬浮控制系统之间的耦合关系进行定性和定量研究,计算不同情况下的耦合强度,为悬浮控制系统设计提供了理论依据。文献[8]从机械运动的角度出发,分析悬浮模块的运动耦合情况,对悬浮控制系统进行电气解耦分析。文献[9]分析悬浮架与轨道之间的运动关系,对防侧滚梁的解耦性能提出了设计要求。文献[10]建立中低速磁浮列车单悬浮架运动学方程,分析了曲线通过时的悬浮模块相对姿态以及防侧滚梁吊杆的运动情况。文献[11-12]比较分析了几种防侧滚梁吊杆方案对悬浮架结构解耦的影响,认为吊杆半弹性解耦更有利于悬浮控制系统的稳定性,并建立机电耦合动力学模型分析不同频率段下悬浮架的解耦性能。文献[13]对EMS高速磁浮列车及中低速磁浮列车悬浮架进行运动学分析,推导了不同情况下悬浮架的理论运动姿态。文献[14]建立中低速磁浮车辆悬浮架运动学模型,仿真分析了左右悬浮模块在弹性约束下的解耦性能。

本文对中置式悬浮架进行研究,分析悬浮架的防侧滚能力以及耦合振动姿态,为悬浮架的设计分析提供一定的指导。

1 技术方案

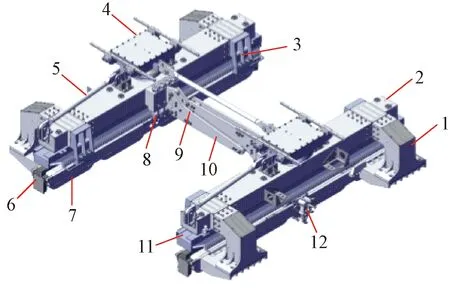

图1为中低速磁浮列车中置式悬浮架(以下简称悬浮架)三维模型。从图1可以看出悬浮架整体结构呈“工”字形,通过一套中置的防侧滚梁组件将左、右悬浮模块耦合连接,空簧滑台悬挂系统布置在悬浮模块的中部,因而称之为中置式悬浮架。

图1 悬浮架三维模型1-托臂;2-纵梁;3-停放制动滑橇;4-空簧滑台悬挂系统;5-牵引杆;6-悬浮传感器;7-悬浮电磁铁;8-支撑轮;9-防侧滚梁吊杆(以下简称吊杆);10-防侧滚梁片梁(以下简称片梁);11-直线电机;12-制动钳。

每个悬浮模块均能独立的提供悬浮支撑、牵引制动以及导向等功能。由纵梁、托臂等构成一个承载、安装基础,电磁铁与托臂固定连接,将悬浮力传递给悬浮架,通过空簧滑台悬挂系统支撑车体。直线电机为短定子感应电机,通过8套高度可调节装置吊挂在纵梁底部,与轨道上部铝感应板相互作用产生牵引力以及电制动力,并通过一套连接纵梁与滑台的牵引杆装置将纵向力传递给车体。布置在电磁铁极板中部的制动钳通过夹持F轨产生摩擦制动力,一般通过电制动将车速降到临界速度再使用制动钳摩擦制动。

左、右悬浮模块通过一套独特设计的防侧滚梁组件耦合。防侧滚梁安装座固定在纵梁内侧面,通过两个关节轴承连接片梁、两个吊杆及关节轴承将左、右片梁连接起来。由于关节轴承释放了旋转自由度,因此悬浮模块与片梁之间,以及左、右片梁之间均可相对摇头,左、右悬浮模块的运动得到解耦,有利于悬浮稳定性控制。落车时由于吊杆的约束,又可有效防止悬浮模块侧滚。

2 防侧滚分析

2.1 理论分析

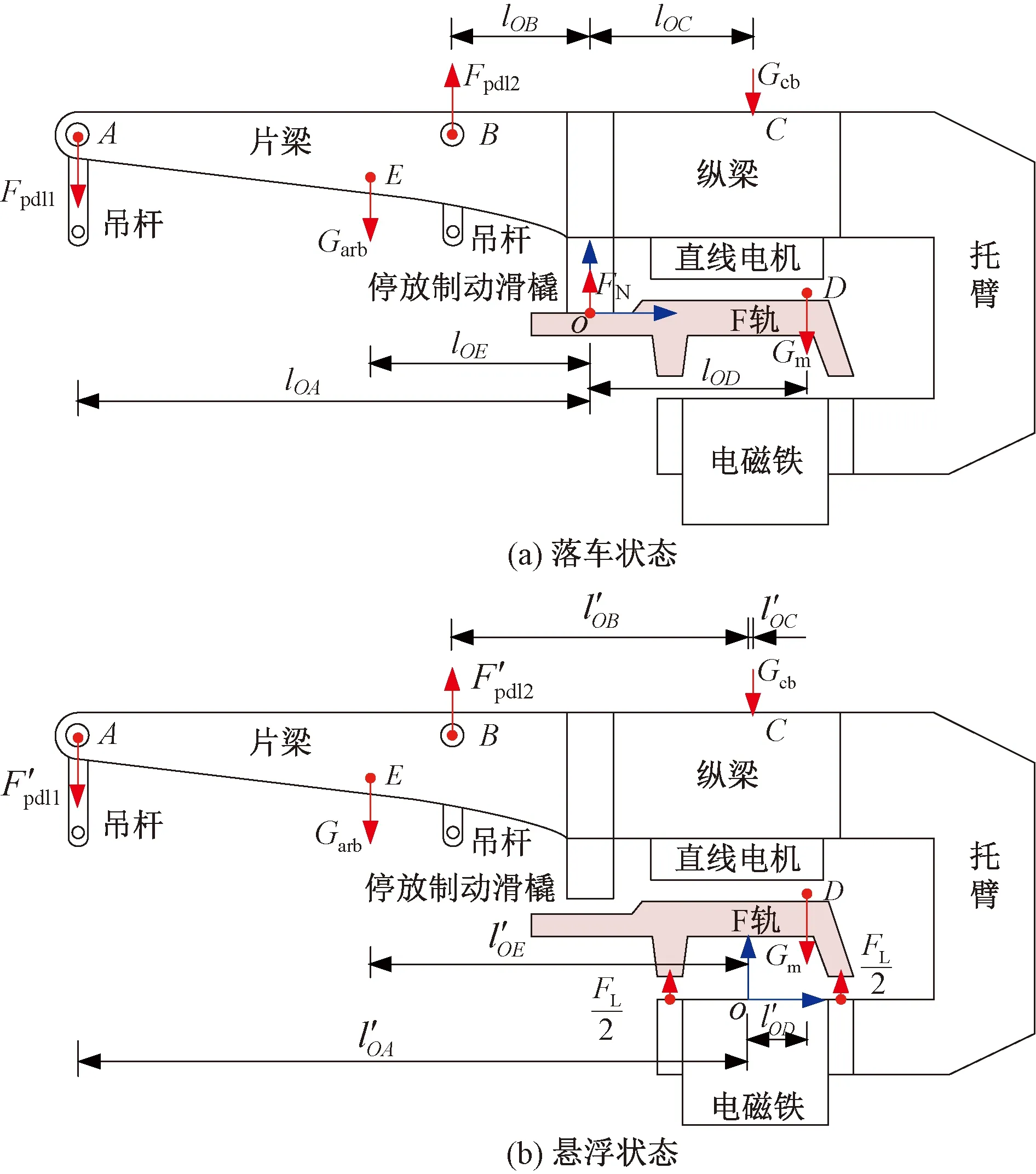

防侧滚梁的作用是防止左、右悬浮模块发生侧滚运动。尤其是在落车状态,车体重量通过悬挂系统作用在悬浮模块的位置及悬浮模块重心位置与落车支撑位置不重合,会形成一个侧翻力矩,需要防侧滚梁的约束来保持稳定。图2为落车与悬浮状态下防侧滚梁作用在一侧悬浮模块的受力分析[15]。

图2 防侧滚梁-悬浮模块受力分析

落车状态力的平衡关系为

( 1 )

可以看出,吊杆对片梁的约束力是抑制悬浮模块侧滚运动的关键。由于悬浮模块及防侧滚梁组件左、右的对称作用,因而有

( 2 )

列车悬浮时,通过悬浮控制器给电磁铁输入励磁电流,电磁铁感生出电磁力FL吸向固定的F轨,当电磁力大小达到并超过列车自重时即可实现列车起浮。悬浮控制器能够实时调整励磁电流,控制浮起后的电磁力与列车自重平衡,从而保证稳定的悬浮间隙以避免吸死。如图2(b)所示,悬浮状态下列车依靠电磁力支撑,停放制动滑橇不再与F轨作用。

稳定悬浮状态力的平衡关系为

( 3 )

防侧滚梁吊杆作用力为

( 4 )

上述中置式悬浮架的结构参数为:Garb=0.256 kN,Gm=11.674 kN,lOA=1.046 m,lOB=0.366 m,lOC=0.258 m,lOD=0.2575m,lOE=0.36 m,l′OA=1.29 m,l′OB=0.61 m,l′OC=0.014 m,l′OD=0.0135 m,l′OE=0.604 m。

以搭载该中置式悬浮架某型试验车为算例,图3为不同车重在落车、悬浮状态下的吊杆作用力。

图3 吊杆作用力

从计算结果可以看出,落车状态下吊杆作用力远大于悬浮状态,说明落车时吊杆对抑制悬浮模块侧滚起到了关键作用。

2.2 防侧滚试验

实际工程中由于存在装配误差、关节轴承游隙以及悬浮架部件自身弹性变形等原因,左、右悬浮模块依然会存在一定的侧滚运动。为了验证中置式防侧滚梁能够满足悬浮架防侧滚的要求,对装配好的悬浮架进行防侧滚试验。如图4所示,试验时悬浮架处于落车状态,通过在空簧滑台悬挂系统上部加载不同的质量模拟车体的多种载荷状态。测量左、右悬浮模块电磁铁端部的内外侧极板距离F轨磁极面的间隙,分析4个测点处的间隙差值ΔZi来评估悬浮架的侧滚状态。

图4 悬浮架防侧滚试验

ΔZi=Zi-1-Zi-2i=1~4

( 5 )

式中:Zi-1为第i个测点外侧极板测量间隙;Zi-2为第i个测点内侧极板测量间隙。

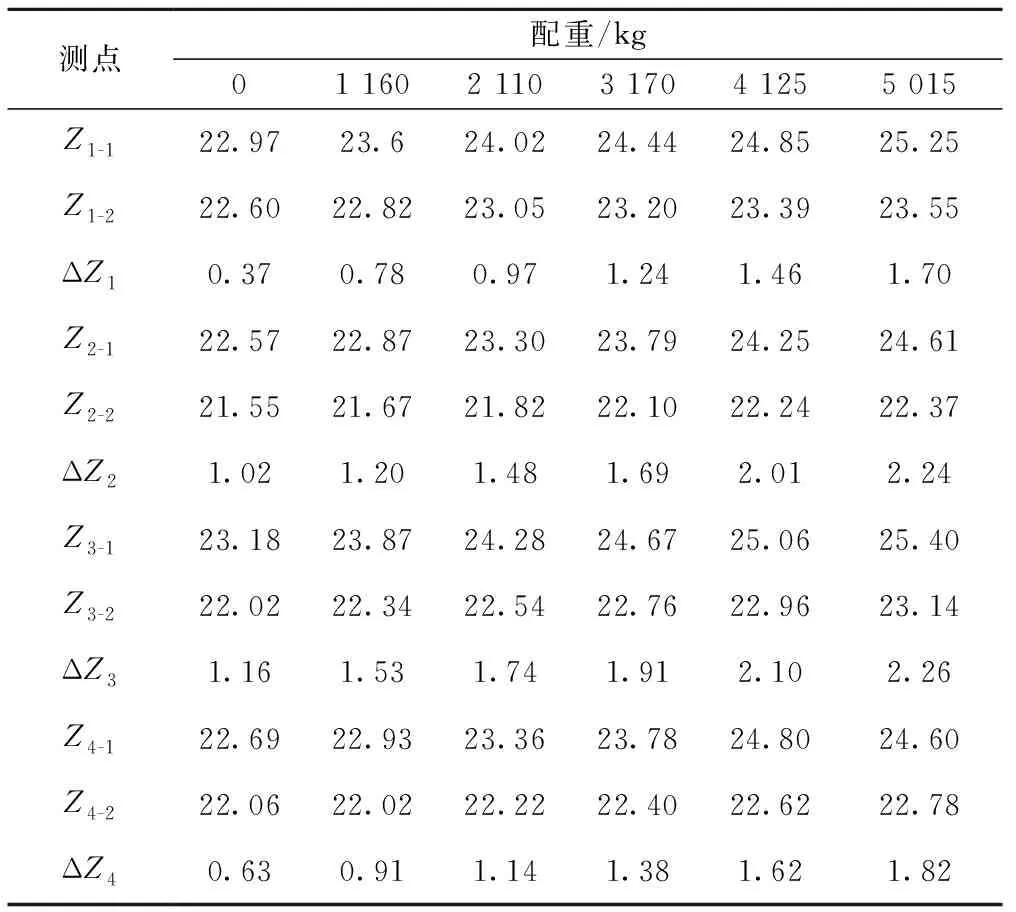

为了结构优化设计需要,分别试验了片梁采用铝板及Q235钢两种材料时的侧滚状态,实测数据如图5及表1、表2所示。

图5 不同工况的侧滚量

表2 Q235钢片梁实测数据 mm

从表1、表2实测数据以及图5汇总的不同工况下的侧滚量可以看出,中置式抗侧滚梁具有较好的防侧滚能力,悬浮模块的最大侧滚量不超过3 mm。由于钢材弹性模量大于铝,抗弯能力强,因而Q235钢片梁方案的侧滚量为铝板抗侧滚梁片梁方案的75%~85%,不过钢材密度更大,不利于悬浮架轻量化设计。

3 解耦分析

3.1 理论姿态

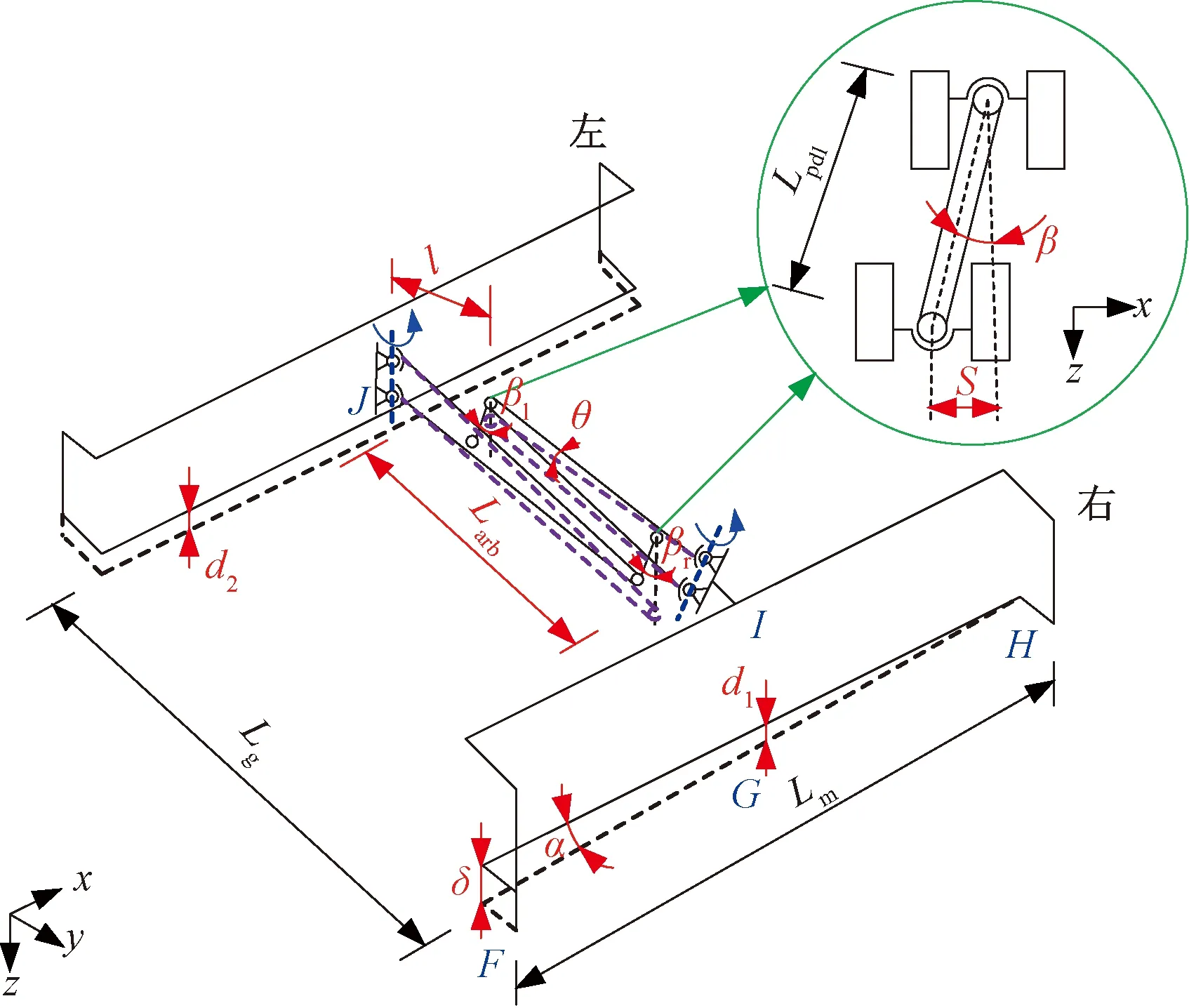

中低速磁浮列车实际运行中存在直线、曲线、坡道等不同线路工况,同时由于轨道梁的弹性振动以及轨道不平顺的影响,悬浮架有着十分丰富的运动姿态。图6为悬浮架右悬浮模块后端悬浮控制点受到激扰产生一个垂直向上、大小为δ的振动姿态,将其作为一个典型进行理论分析[13]。图6中已知的悬浮架特征尺寸见表3。

图6 悬浮架振动姿态

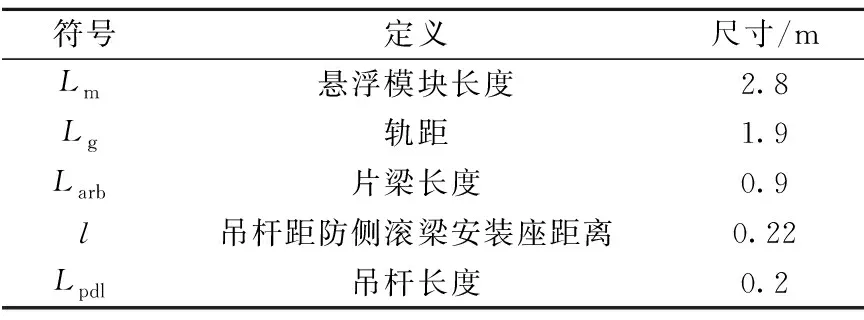

表3 悬浮架特征尺寸

悬浮模块、片梁之间的z向位移相互耦合,左、右片梁之间的z向位移也由于吊杆的存在互相耦合,因而,左、右悬浮模块之间的z向运动解耦将通过片梁及吊杆的摆动运动实现位移补偿。

由相似关系,右侧悬浮模块中部垂向位移d1为

( 6 )

右侧悬浮模块点头角α为

( 7 )

右侧吊杆将绕y轴摆动,以适应右侧片梁跟随右悬浮模块产生的δ/2垂向位移,摆动角度βr为

( 8 )

右侧吊杆的摆动幅度Sr为

( 9 )

右侧片梁绕z轴摇头摆动角度θ为

(10)

左侧吊杆的摆动幅度Sl为

(11)

左侧吊杆绕y轴摆动角度βl为

(12)

通过左侧吊杆的摆动角度及位移反推出左侧悬浮模块垂向位移为

(13)

当左、右悬浮模块发生横向相对位移时,吊杆绕x轴旋转,防侧滚梁组件整体发生平行四边形变形来适应位移变化。

当列车通过曲线等工况时,左、右悬浮模块将发生纵向相对位移,此时片梁绕z轴摆动补偿位移变化,均可类比上述分析方法对理论姿态进行计算分析。

3.2 算例

根据上述运动关系及参数,计算垂向激扰δ取不同值时的悬浮架运动姿态变化,从总体趋势上看,悬浮架运动姿态的变化随垂向激扰δ的增加而增大。图7为左、右悬浮模块的垂向位移变化,可以看出由于防侧滚梁组件的系列摆动运动,实现了左、右悬浮模块的垂向运动解耦。当右侧悬浮模块后端悬浮控制点受到不同的垂向激扰时,左侧悬浮模块的垂向位移变化幅度较小,均未超过0.5 mm,对悬浮稳定性控制十分有利。

图8为不同垂向激扰下右侧悬浮模块与片梁的运动规律。当右侧悬浮模块后端悬浮控制点存在垂向位移激扰时,右侧悬浮模块会产生点头运动,点头角α大小与激扰值大小成正比。由于防侧滚梁中置,左侧悬浮模块在中置防侧滚梁组件作用下整体作垂向运动。

图8 悬浮模块与片梁运动规律

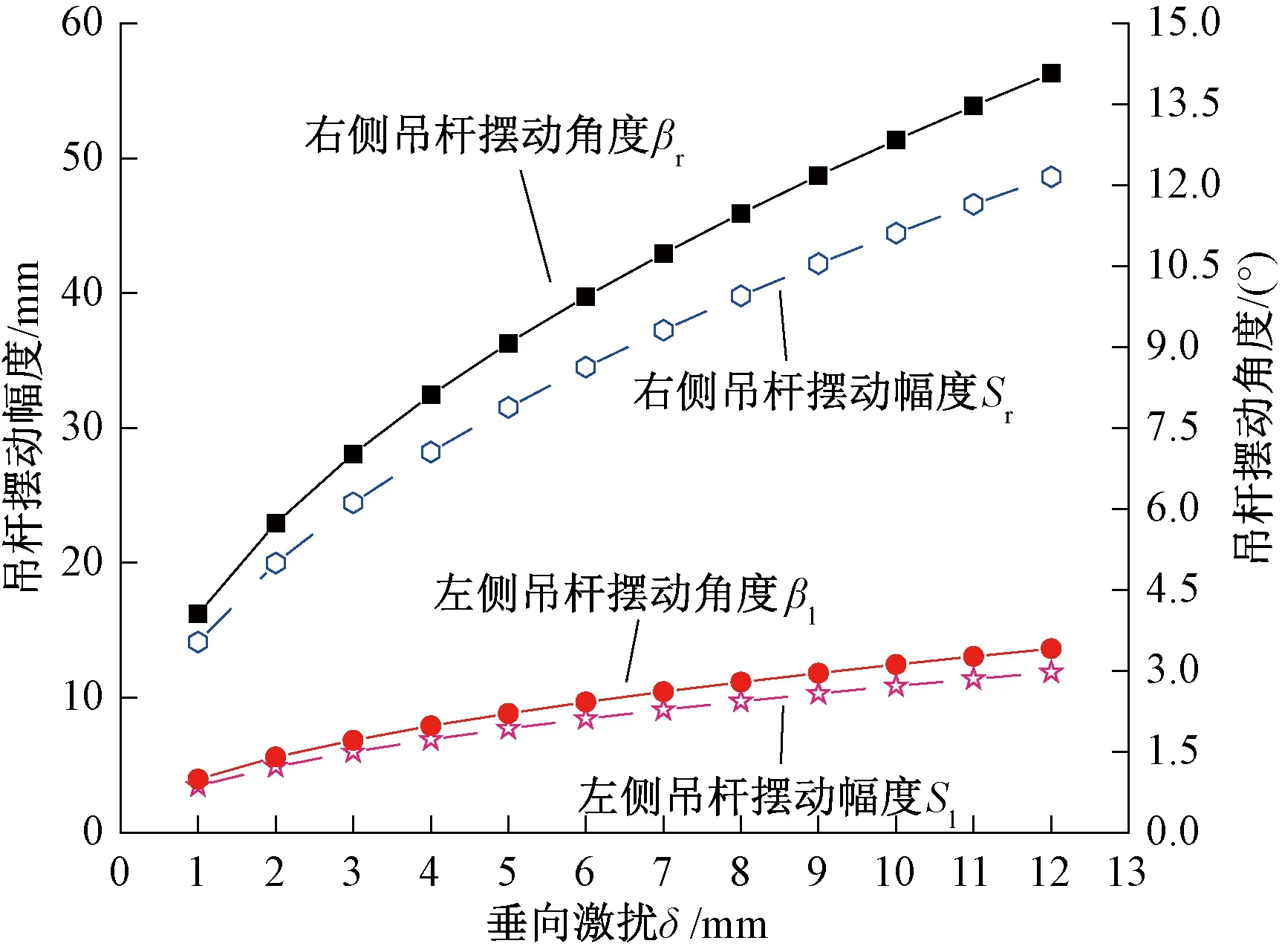

为适应左、右悬浮模块的姿态差异,左、右吊杆绕y轴摆动,吊杆的摆动角度和摆动幅度随垂向激扰δ的变化规律如图9所示。可以看出右侧吊杆摆动量大于左侧吊杆的摆动量,如δ=12 mm激扰时,右侧吊杆摆动14°,摆动幅度达到48.6 mm,而左侧吊杆仅摆动3.4°,摆动幅度不到12 mm,同时片梁也会绕z轴摆动3.1°来适应吊杆的运动。正是防侧滚梁组件间的这种摆动运动差异实现了左、右悬浮模块的垂向运动解耦。

图9 吊杆运动规律

3.3 结构参数分析

通过悬浮架振动姿态理论分析公式可以看出,防侧滚梁组件的结构尺寸与悬浮模块解耦能力有关。以右侧悬浮模块后端悬浮控制点受到δ=6 mm的垂向激扰为算例,迭代计算不同片梁及吊杆长度与悬浮模块耦合姿态之间的关系。

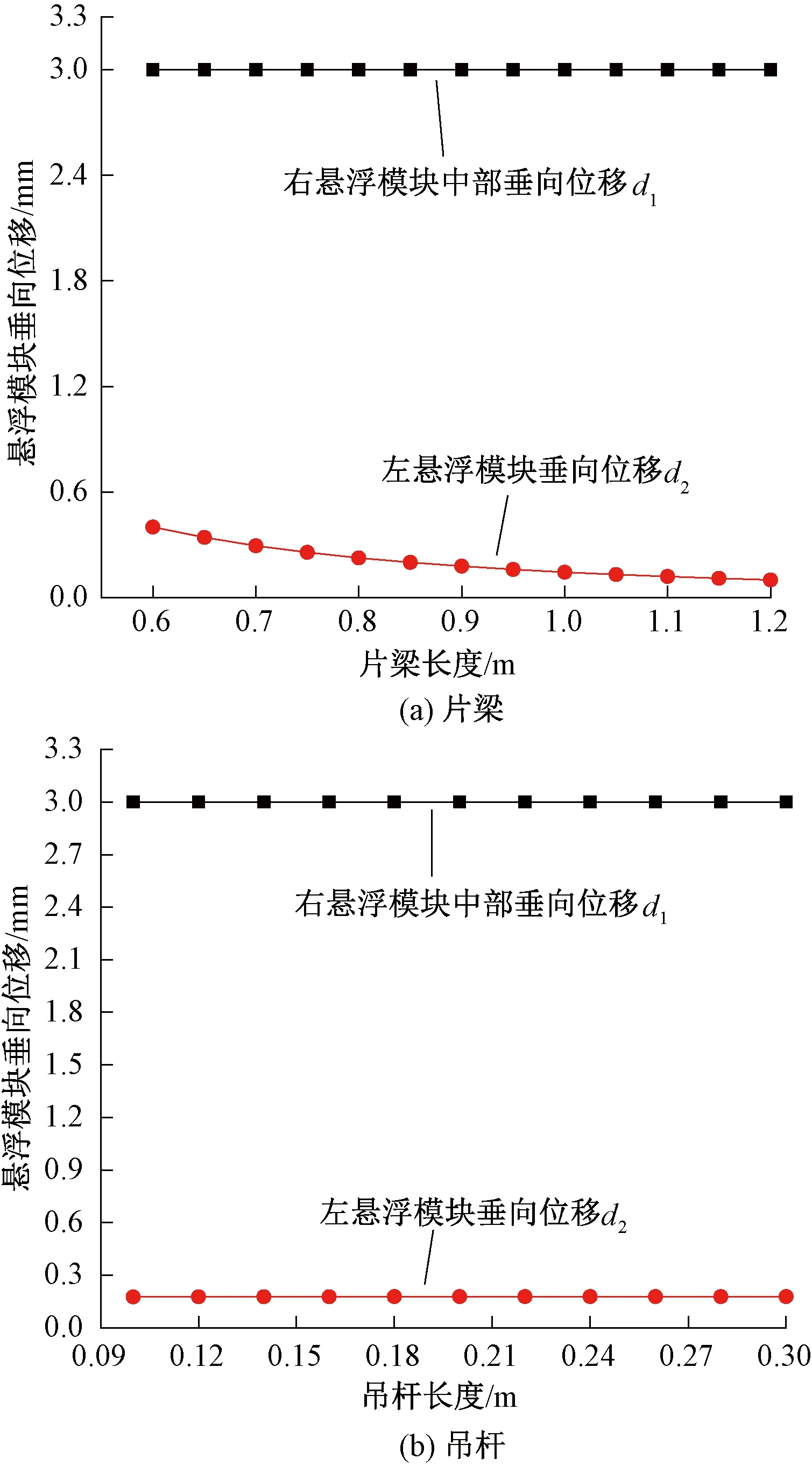

图10为不同片梁及吊杆长度与悬浮模块垂向位移之间的关系。从图10(a)中可看出,右侧悬浮模块中部垂向位移为后端悬浮控制点所受激扰值的1/2,保持3 mm不变。当片梁长度从0.6 m增加到1.2 m时,左侧悬浮模块垂向位移从0.41 mm减小到0.10 mm,即长片梁有利于左、右悬浮模块之间的垂向运动解耦。

图10 片梁及吊杆长度对悬浮模块垂向运动的影响

从图10(b)可以看出,吊杆长度对左、右悬浮模块之间的垂向运动解耦几乎没有影响。

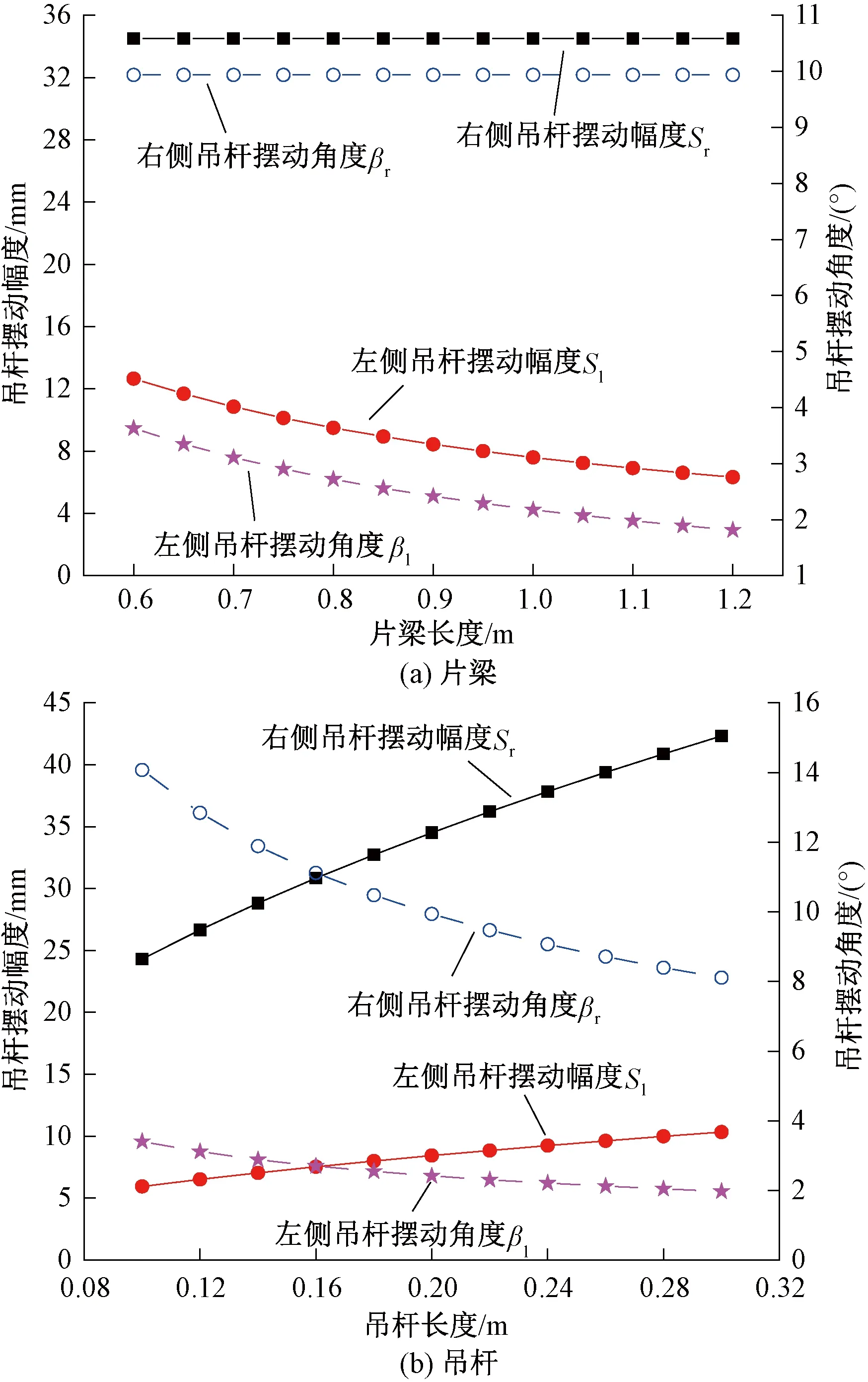

图11为片梁及吊杆长度对吊杆摆动角度及摆动幅度的影响。从图11(a)可以看出,由于右侧激扰一定,因而右侧吊杆摆动规律不变。相同激扰作用下由于长片梁的解耦能力更强,因而左侧吊杆需要摆动的角度更小。在δ=6 mm的不变激扰下,片梁长度从0.6 m增加到1.2 m时,左侧吊杆摆动角度从3.6°减小到1.8°,相应地,左侧吊杆摆动幅度则从12.6 mm减小到6.3 mm。

通过图11(b)可以看出,吊杆的长度对其摆动角度与摆动幅度有着不同的影响规律,当吊杆从0.1 m增加到0.3 m时,右侧吊杆摆动角度从14.1°减小到8.1°,摆动幅度从24.3 mm增加到42.3 mm,左侧吊杆摆动角度从3.4°减小到1.9°,摆动幅度则从5.9 mm增加到10.3 mm。进行悬浮架结构设计时建议吊杆长度取0.15~0.20 m。

图11 片梁及吊杆长度对吊杆运动的影响

4 结论

(1)防侧滚梁主要抑制落车状态下左、右悬浮模块的侧滚运动,中置式防侧滚梁方案能够满足中低速磁浮列车悬浮架的防侧滚要求。

(2)中置式防侧滚梁方案能较好的解耦左、右悬浮模块之间的垂向运动,一侧悬浮模块受到垂向激扰时对另一侧影响较小,有利于悬浮稳定性。

(3)防侧滚梁组件的结构参数与悬浮架解耦能力有关,较长的片梁有利于悬浮模块之间的垂向运动解耦,同时能减小吊杆的摆动角度;吊杆长度对悬浮模块之间的垂向运动解耦影响不明显,对其摆动角度与摆动幅度具有相反的影响规律,建议吊杆长度取0.15~0.20 m。