超声振动辅助三尖钻钻削皮质骨的研究

阎志强 ,胡亚辉 ,张春秋 ,夏 磊

(1.天津理工大学机械工程学院,天津 300384;2.天津理工大学天津市先进机电系统设计与智能控制重点试验室,天津 300384)

1 引言

骨钻削作为一种重要的外科手段被运用于外科手术当中。其钻削质量的好坏会严重影响骨的愈合周期。严重时会导致骨坏死等严重的临床问题。当前,文献[1]在普通钻削基础上施加超声振动对钛合金工件进行钻削,可以有效的提高孔的表面质量。文献[2-3]对超声振动下麻花钻钻削皮质骨进行了温度的仿真与试验验证,发现钻削最大温度明显低于普通钻削最大温度。文献[4]对超声振动下麻花钻钻削皮质骨进行了力与扭矩的试验验证,发现钻削力与扭矩明显低于普通钻削的力与扭矩。因此UAD 钻削被运用在临床外科手术当中已成为一种趋势。然而,到目前为止对超声振动钻削骨的研究大多是基于麻花钻来研究的,但是骨大多是曲面,而医用麻花钻钻削曲面工件时定心效果较差,所以在骨钻削中极易造成孔位的偏离、孔形不圆、孔直径偏大等现象[6]。而三尖钻具有定心效果好,钻削力小、钻削温度低、加工效率高等的优点[5-7]。综合上述考虑选用三尖钻并结合超声振动在骨钻削中已表现出的良好性能进行了超声振动下三尖钻钻削猪皮质骨的试验,并与CD三尖钻钻削作比较。通过测量比较其轴向力、钻削温度、孔内壁表面粗糙度、孔直径精度、孔表面形貌这些指标来衡量超声振动下三尖钻的钻削品质。

2 三尖钻超声振动原理分析

2.1 三尖钻钻削原理分析

三尖钻是通过对普通麻花钻进行适当的修磨以后改变主切削刃的切削状态、缩短横刃的长度、形成大的圆弧形切削刃、使钻芯和两侧形成三个锋利的刃尖。用这种三尖钻头钻削时,中心尖先切入工件起定心作用,如图1 所示。两端锋利的外尖分割工件与钻削部位,然后由圆弧形切削刃进行切削。因此,这种钻头不仅具有优异的定心效果,而且从根本上改变了麻花钻的钻削方式,可以得到更好的孔壁质量[4-6]。

图1 三尖钻几何形状Fig.1 Three-Pointed Drill Geometry

2.2 超声振动原理分析

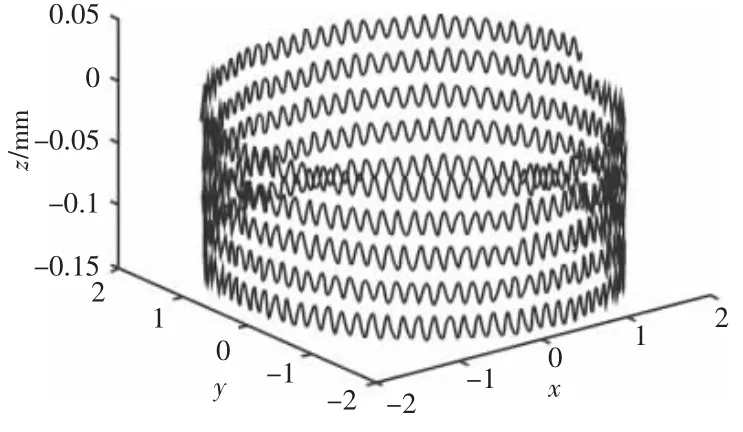

UAD 下刀具绕自身轴线旋转的同时,有沿轴向(Z轴)的进给运动Zf和沿轴向的高频小振幅运动ZV,如图2 所示。

图2 钻削示意图Fig.2 Drilling Schematic

所以,超声振动下,切削刃上任意一点的轴向位移为:

式中:A—振幅(μm);f—振动频率(Hz);n—转速(r/min);fr—每转进给量(mm/r);t—为时间(s);π—定值;θ—角位移;R—切削刃上一点到轴线的距离。超声振动波形为Asin(2πFt)。

在钻削过程中,切削刃上任意一点的角位移为,将其代入式(1)中,可得刀具上任意一点的位置坐标,轨迹方程,如式(2)所示。

普通钻削中切削刃上的任意一点的运动轨迹方程,如式(3)所示。

根据式(2)和式(3)通过 MATLAB 画出r=2mm 时普通钻削和超声辅助钻削的切削刃上任意一点的运动轨迹图,如图3、图4所示。

图3 CD 钻削切削刃上任意一点的运动轨迹图Fig.3 Motion Trace of Any Point on the CD Drilling Cutting Edge

图4 UAD 钻削切削刃上任意一点的运动轨迹图Fig.4 Trajectory of Any Point on the UAD Drilling Cutting Edge

通过运动轨迹图,如图3、图4 所示。发现与普通钻削相比,超声振动钻削的切削轨迹不是平滑曲线而是有规律的正弦曲线,如图4 所示。在相同的钻削时间内超声振动的重复切削面积更大,提高了工作效率;图4 中轴向运动轨迹为正弦曲线,可知钻削过程为非连续钻削,钻削过程中的振动提供了空气动力学冷却效果,这有助于热量的散失及减少热量产生;在UAD 的情况下,由切削刃运动轨迹发现,刀具和工件为非连续接触,因此减少了施加在骨上的平均力;产生的切屑为碎片状切屑,易于从孔中排出,减小了摩擦力。进而降低了热量的产生;超声振动下刀具副切削刃拥有了切削滑移效果。通过超声振动钻削加工的孔内表面质量高于普通钻削加工的孔内表面质量。CD 钻削为连续接触式钻削,钻削过程中刀具与工件连续接接触,不利于热量的散失,如图3所示。产生的切屑多为连续的切屑,在排出过程中与工件孔壁及导屑槽摩擦,不但产生大量的热,而且极易刮伤孔壁。

普通钻削的切削刃上一点轴向方向的速度:

超声振动钻削的切削刃上一点轴向方向的速度:

根据式(4)和式(5)通过 MATLAB 画出r=2mm 时普通钻削和超声辅助钻削的切削刃上任意一点的轴向速度图,如图5 所示。

图5 钻削轴向速度图Fig.5 Drilling Axial Speed Diagram

根据图5 可知,对于普通钻削,钻头以恒定的速度VCZ和恒定方向进行钻削,使得钻头横刃和主刃与工件始终保持接触、不发生分离,相比于普通钻削,超声钻削的轴向进给合速度为Vuz=-frn+2πfAcos(2πft),其中Zv大小和方向的周期性变化使得刀具钻尖横刃和主切削刃与工件之间存在周期性“接触-分离”运动,实现了刀具、工件之间超声分离脉冲式切削模式。这增强了横刃和主刃的切削能力,产生了微观小振幅的超声振动冲击切削效果,周期性的改变了钻头的切削速度和进给速度及切削方向,并且使得超声切削过程刀具工作前角大于普通切削。而且附加轴向超声振动并且由于刀具的螺旋结构使得刀具产生扭转振动。扭转振动使得刀具切削刃切向速度发生周期性的变化,从而提高刀具的切向切削能力,防止切屑卡刀,改善排屑效果。因此,在超声钻削过程中,钻头更容易切除工件材料,从而获得较大的材料去除量,能够有效降低切削力、接触摩擦效应、切屑变形、切削温度和刀具磨损以及改善排屑效果。

3 试验

3.1 材料与参数的选择

工件材料为新鲜猪股骨干,去除皮肤、肌肉及软组织,为了方便夹持和钻削,用电锯锯掉两边的股骨,留下中间的骨干部位。刀具及切削参数,如表1、表2 所示。

表1 刀具参数Tab.1 Tool Parameters

表2 钻削参数Tab.2 Drilling Parameters

3.2 试验步骤和条件

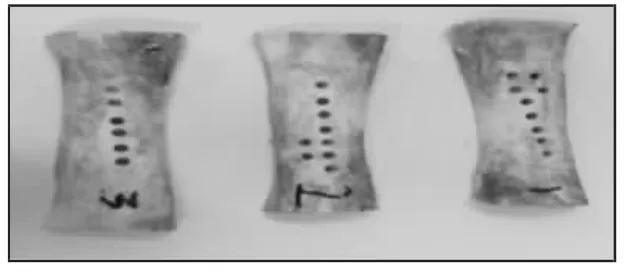

试验所用到的仪器有CA6214 机床、超声振动工作台、猪皮质骨试件、TiX640 型红外热像仪、Taylor Hobson 表面粗糙度仪、压电测力系统、数字显微镜。钻削后的试件,如图6 所示。试验平台的搭建,如图7 所示。Kistler9257B 二向测力仪用于测量钻孔过程中所产生的轴向力。TiX640 型红外热像仪用于测量钻削入口处的最大温度。Taylor Hobson 表面粗糙度仪用于测量孔内壁的表面粗糙度。数字显微镜用来观察孔表面的形貌及孔的直径。

图6 试验设备Fig.6 Test Equipment

图7 试验后试件Fig.7 Test Piece After Test

4 试验结果和讨论

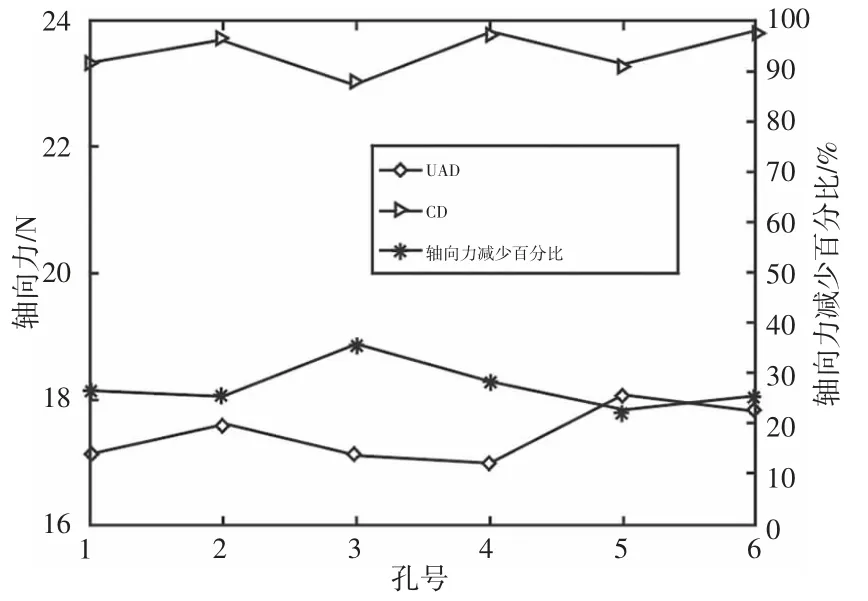

4.1 轴向力

通过Kistler9257B 二向测力仪测量轴向力。在试验过程中如图8 所示。每个孔的钻削过程可分为入孔钻削a、稳定钻削b、出孔钻削c 三个阶段。选取每个孔的稳定钻削阶段的力的平均值绘制折线图,如图9 所示。发现UAD 下的三尖钻加工优于CD 下的三尖钻钻削。相比于普通钻削,超声振动钻削可降低轴向力(23.55~32.11)%。可以发现超声振动钻削更加稳定,如图9 所示。产生以上结果的原因是UAD 下钻头的横刃和轴向的高频振动提供的速度Vuz提升了切削能力;由于振动分离切削过程提升了切屑疏散能力,减小了摩擦阻力。因此UAD 下的轴向力要小于CD下的轴向力。

图 8(a)左为 UAD 下轴向力,(b)右为 CD 下轴向力Fig.8(a)Left is the Axial Force of the UAD,and(b)the Right is the Axial Force of the CD

图9 UAD 三尖钻与CD 三尖钻的轴向力对比图Fig.9 Comparison of Axial Force between UAD Three-Point Drill and CD Three-Point Drill

4.2 入孔处钻削温度

通过Tix640 型红外热像仪可以观察到钻削入口处的最大温度[9]。发现最大温度均低于47℃,如图10 所示。由图10 可知UAD下入孔处钻削温度低于CD。钻削温度减少从(17.88~21.41)%。主要原因是UAD 产生的是不连续的切屑,有利于切屑排出,减小了摩擦阻力,从而减少了热量的产生。另外刀具的不连续切削有利于热量的疏散。

图10 UAD 三尖钻与CD 三尖钻的孔入口处温度对比图Fig.10 Temperature Comparison of the Inlet of the UAD Three-Point Drill and the CD Three-Point Drill

4.3 孔内壁表面粗糙度

钻孔表面粗超度的测量是通过Taylor Hobson 表面粗糙度仪测得的。图中的每一点都是每个孔的表面粗糙度平均值,如图11所示。UAD 下的表面粗糙度明显低于CD,减少从(29.34~27.51)%。同时通过Sharpscope 光学显微镜观察比较它们的2D 形貌。在CD 钻削的孔表面有深坑、凹槽以及表面擦伤,如图12 所示。但UAD 下加工的孔表面却十分平整光滑。这是由于UAD 下切屑的崩碎、疏散能力的提高不会对钻削表面带来擦伤。以及钻削表面滑移能力的获得所致。

图11 UAD 三尖钻与CD三尖钻的粗超度对比图Fig.11 Comparison of the Coarseness of the UAD Three-Point Drill and the CD Three-Point Drill

图12 UAD 三尖钻与CD三尖钻的表面形貌对比图Fig.12 Comparison of the Surface Topography of UAD Three-Point Drill and CD Three-Point Drill

4.4 钻孔直径

钻孔的直径测量是通过医用测量软件Digimizer 在三个不同角度测量其直径求平均值得出的。UAD 下钻孔直径比CD 下更加接近标准值(4mm),如图13 所示。且孔直径的膨胀量减少(32.2~55.1)%。原因是由于UAD 下有更小的钻削力和钻削热。切屑的崩碎、疏散能力的提高不会对孔壁造成伤害,从而提高了加工精度。

图13 UAD 三尖钻与CD 三尖钻的直径对比图Fig.13 Comparison of the Diameter of the UAD Three-Point Drill and the CD Three-Point Drill

5 结论

通过对有无超声振动下的三尖钻钻削皮质骨做对比发现:

(1)通过有无超声振动下的三尖钻钻削效果发现在UAD 下的三尖钻钻削在轴向力、钻削入口温度、孔内壁表面粗糙度值均比CD 钻削有大幅度减小,而在钻孔直径精度方面则有大幅提高。说明三尖钻同样适用于超声振动钻削当中,且效果很明显。(2)通过推导的数学模型得出超声振动钻削过程为分离脉冲式钻削过程,该过程不仅有助于减小钻削力和钻削温度,还可以提升孔的表面质量,孔的精度。并通过实验证明了这些性质。(3)由于骨骼一般由曲面组成,而麻花钻的定位效果较差,所以极易造成孔位的偏离、孔形不圆、孔直径偏大等的现象。通过试验证明,超声振动下三尖钻钻削皮质骨中三尖钻的定心效果很好的解决了骨钻削中麻花钻存在的这些问题。