电控空气悬架系统高度传感器故障检测与隔离研究

赵燕乐 严天一 张旗

摘要: 为解决电控空气悬架在车身高度调节过程中,因高度传感器故障所致车身高度调节混乱问题,本文采用Matlab/Simulink软件,建立了含四支高度传感器及其典型传感器故障的电控空气悬架系统参数化整车悬架仿真模型,并采用Stateflow软件,建立控制策略状态机模型,实现车身高度在高位、中位、低位三种位置的实时调节。同时,针对高度传感器典型故障,采用信息数据冗余设计思想,综合利用车身俯仰角与侧倾角两种信息,对四支高度传感器进行状态估计,实现对传感器故障的检测与隔离。为验证所提出的故障检测指标在各种工况下的不同表现,对电控空气悬架系统高度传感器各种典型故障工况进行仿真分析。仿真结果表明,所提策略能够快速有效地实现电控空气悬架高度传感器的故障检测与隔离,可提高电控空气悬架系统的可靠性和稳定性。该研究具有一定的实车应用前景。

关键词: 电控空气悬架系统; 高度传感器; 故障检测; 故障隔离; 仿真分析

中图分类号: U463.33; U472.9文献标识码: A

作者简介: 赵燕乐(1996-),男,山东泰安人,硕士研究生,主要研究方向为汽车动态仿真与控制技术。

通信作者: 严天一(1970-),男,吉林龙井人,工学博士,教授,主要研究方向为车辆系统动力学及其控制技术。 Email: yan_7012@126.com

电控空气悬架系统是一种先进的车辆底盘控制系统,其主要由空气弹簧、电子控制单元、组合电磁阀、高度传感器、车速传感器、电动气泵、储气筒等部件组成[12],其主要工作原理为:电子控制单元通过采集车速和车身高度等传感器信号并通过控制策略控制组合电磁阀和电动气泵等执行机构,对空气弹簧进行合理充放气,以改变悬架系统的刚度、阻尼特性和车身高度等,可显著提高车辆平顺性、通過性和燃油经济性等。对于未内嵌合理故障检测与隔离逻辑的电控空气悬架系统控制策略,若其高度传感器发生故障,电子控制单元将会根据错误的传感器输出信息,得出不合理的控制信号,并控制相关执行器,从而导致电控空气悬架高度调节混乱,使车身姿态超出合理范围,严重影响车辆的高速行驶安全性和操纵稳定性等。近年来,国内外对悬架系统的故障诊断与隔离策略已开展相关研究,陈龙等人[3]提出了基于扩展卡尔曼滤波器组的电控空气悬架系统的传感器故障诊断策略;杨柳青[4]针对主动悬架系统传感器常见故障,提出一种基于卡尔曼滤波的故障检测与隔离方法;刘玉梅等人[5]将模糊数学与故障诊断方法相互结合,建立了悬架系统故障诊断的模糊综合评判模型;李会艳等人[6]将滑膜观测器方法运用于主动悬架系统故障诊断研究,证明了其实际有效性;高振刚等人[7]提出了一种基于故障补偿的主动容错控制策略;K. Jecong等人[8]提出了一种基于支持向量机的整车悬架系统传感器故障检测与隔离策略。目前,对于电控空气悬架系统高度传感器的故障检测与隔离研究相对较少,且相关研究尚不够成熟。因此,本文基于Matlab/Simulink软件,构建了电控空气悬架系统整车车身高度调节仿真模型,并对空气悬架系统高度传感器的典型故障,提出了一种融合车身俯仰角与侧倾角的高度传感器故障检测与隔离控制策略。通过对典型故障工况进行仿真,并对所提出的残差信号进行分析,证明了所提出的故障检测与隔离策略的有效性与可行性。该研究具有较好的实车应用前景。

1电控空气悬架系统及传感器故障建模

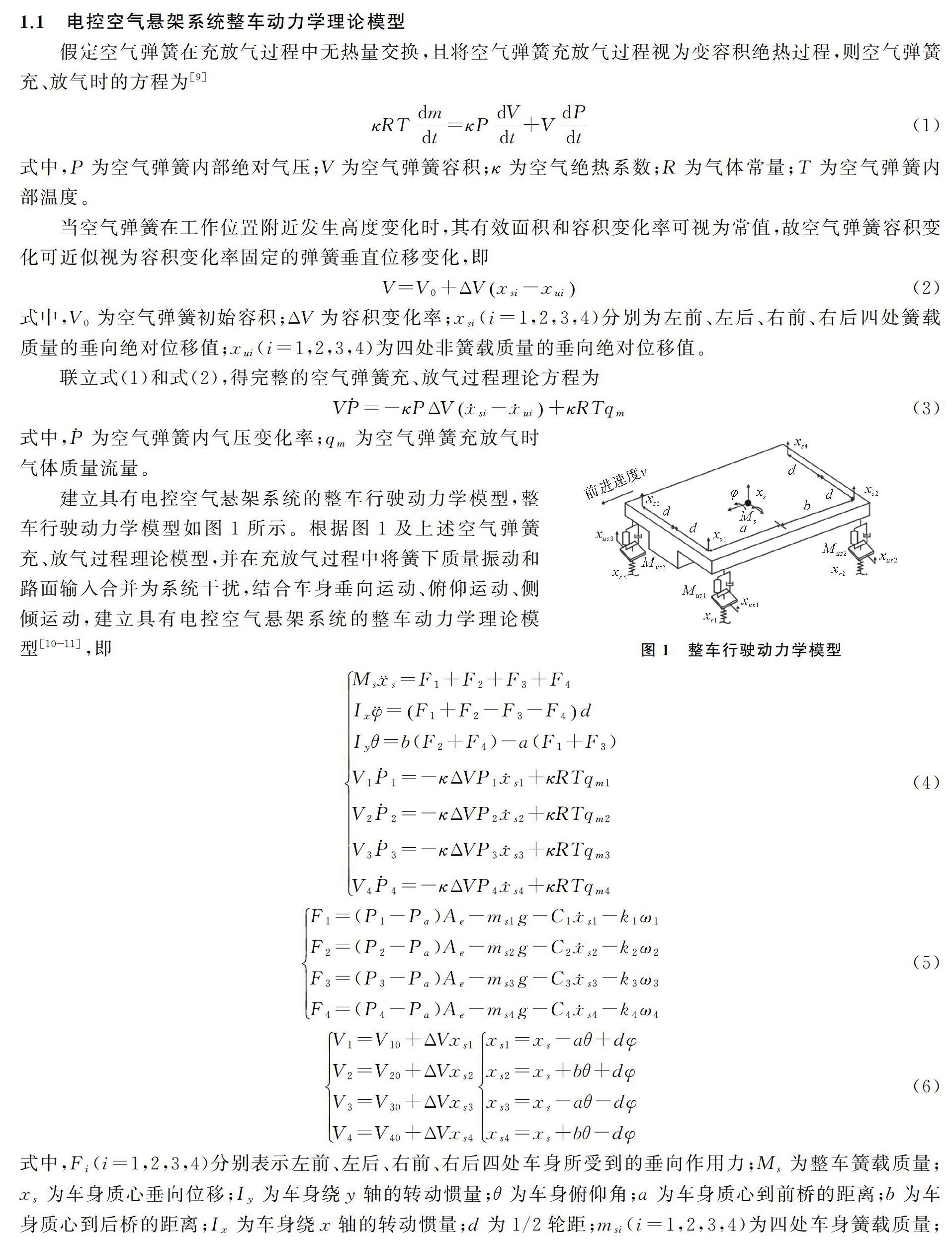

1.1电控空气悬架系统整车动力学理论模型

1.2传感器典型故障模型

相关研究表明,两个或多个部件同时发生故障的概率远小于单个部件发生故障的概率,本研究暂不考虑多个部件同时发生故障的可能性,仅考虑电控空气悬架系统中某一处高度传感器发生故障的情形。典型传感器故障的形式主要包括增益变化、恒偏差及卡死等[1217]。当传感器发生以上故障时,其高度传感器输出测量值为

n′=Δn+α(7)

式中,Δ为发生增益变化故障时的增益值;α为恒偏差值或卡死值。当Δ∈(0~1)且α=0时,表示传感器发生增益变化故障;当Δ=1且α≠0时,表示发生恒偏差故障;当Δ=0且α≠0时,表示发生卡死故障,此时α为卡死值。

根据以上整车行驶动力学模型及传感器故障模型,采用Simulink软件,搭建含高度传感器典型故障的电控空气悬架系统车身高度调节仿真模型。

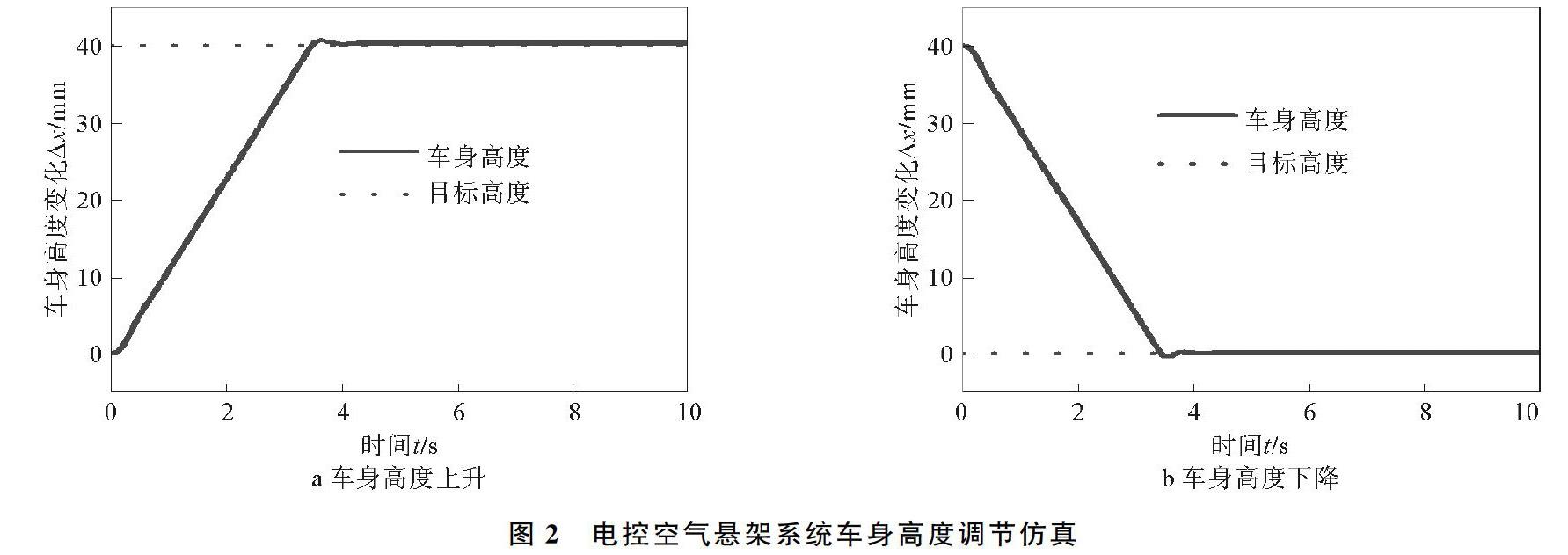

2电控空气悬架系统控制策略设计

根据车速与车辆行驶工况,电控空气悬架系统可自动调节车身高度与悬架刚度。当车速较高或路况良好时,应尽可能降低车身高度,以提升燃油经济性与操纵稳定性;当车速较低或路况较差时,则应提高车身高度,以改善通过性。本文采用Stateflow开发电控空气悬架控制策略,控制器以空气弹簧处车身高度变化为对象,设定高度在高位(40 mm)、中位(0 mm)和低位(-40 mm)三种模式之间进行切换。将整车行驶动力学模型与控制策略模型在Simulink中进行联合仿真,电控空气悬架系统车身高度调节仿真如图2所示,图2a和图2b为左前空气弹簧处车身高度在中位与高位之间的调节结果,其余高度之间的切换调节机理相同,故仅对中位和高位之间的调节过程进行仿真分析[1820],仿真结果验证了整车模型及控制策略的正确性与有效性。

3电控空气悬架系统传感器故障检测与隔离

车身平面示意图如图3所示。由图3a可以看出,车身运动可以等效为车身四点组合运动。当四支高度传感器未发生故障时,电控空气悬架系统通过采集传感器的测量值可正确调节车身高度,此时四支高度传感器的测量值在同一平面内;由图3b可以看出,假设四组高度传感器中的一处高度传感器(左前高度传感器)发生故障,高度传感器的测量值将由(xs1,xs2,xs3,xs4)变为(x*s1,x*s2,x*s3,x*s4),此时四支高度传感器的测量值将不在同一平面内,四个测量值相互组合,形成四个平面,每个平面由其中三个测量值组成[21],仅依靠四个高度传感器的测量值将无法判断出故障传感器,更无法实现故障检测与隔离的目的。

由式(6)可知,四处高度值、车身俯仰角和侧倾角等信息相互耦合,故利用车身俯仰角和侧倾角可实现高度传感器数据冗余。分别使用车身四处高度传感器测量值与车身俯仰角和车身侧倾角等数据,对其他处车身高度进行状态估计,实现高度数据冗余,进而实现高度传感器的故障诊断与隔离。

4仿真结果分析

每支高度传感器将会得到一个真实测量值与三个状态估计值。将每支高度传感器的真实测量值与状态估计值相互比较,可生成三个残差信号:δij=xsij-sij,选取δij作为故障检测指标。当第i支高度传感器发生故障时,其真实测量值与其状态估计值将会产生较大残差,即δij将会偏离所设定故障阈值,第i支传感器测量值参与的对其他传感器的估计值也将会与其他传感器的真实测量值产生较大残差。

电控空气悬架传感器故障检测与隔离策略示意图如图4所示。本文设计故障阈值为±2 mm,当有故障检测指标超过所设定阈值时,则认定已有传感器发生了故障,以此实现故障检测。此外,由于不同位置的高度传感器在发生故障时,所有故障检测指标的表现状态不同,通过分析故障检测指标的表现状态来实现故障隔离。

结合电控空气悬架系统实际工作情况,以车身高度中位至高位的调节过程为例,分别选取4种典型故障工况,验证所提出的故障检测与隔离策略是否有效,典型故障工况描述如表1所示。

由图5~图8可以看出,当电控空气悬架系统高度传感器未发生故障时,四支传感器的所有故障检测指标值均未超出所设定阈值;当有高度传感器发生故障时,则会有部分相关故障检测指标在故障发生时刻迅速偏离所设定的阈值。在故障1和故障2仿真工况下,在0~1 s内,所有故障检测指标均正常,在1 s以后,部分故障检测指标超出所设閾值;在故障3和故障4仿真工况下,部分故障检测指标也分别在2 s和4 s时超出所设阈值范围。因此,当存在故障检测指标超出所设阈值范围时,可判断当前已有传感器发生故障。不同位置传感器发生故障时,故障检测指标不同的表现形式如下:

1)当第i个传感器发生故障时,该传感器的真实测量值与其他传感器对该传感器的状态估计值所求得的故障检测指标δij,以及该故障传感器测量值对其他传感器的状态估计值与其他传感器的真实测量值所求得的故障检测指标δji(j=1,2,3,4,j≠i),均在故障发生之后迅速超过所设定的阈值,而其他故障检测指标均在合理范围内。

2)在故障1和故障2仿真工况下,故障检测指标δ12,δ13,δ14均在故障发生时迅速偏离所设阈值,传感器1真实测量值xs1对其他传感器的状态估计值与其他传感器真实测量值所得到的故障检测指标δ21,δ31,δ41也迅速超过所设阈值。

3)在故障3仿真工况下,故障检测指标δ31,δ32,δ34及δ13,δ23,δ43超过所设阈值。

4)在故障4仿真工况下,故障检测指标δ41,δ42,δ43及δ14,δ24,δ34超过阈值。因此,不同故障检测指标的不同表现状态,可以对故障传感器进行隔离。

5结束语

本文针对电控空气悬架车身高度调节系统高度传感器典型故障,提出了采用传感器测量值与车身俯仰角和侧倾角对传感器测量值进行估计的故障检测与隔离策略及相应故障检测指标。在Simulink中,不同故障仿真结果表明,当有传感器发生故障时,所设计的故障检测指标会有超过正常阈值的情况,可及时判断出是否有传感器发生故障。此外,在不同部位、时间以及不同故障行为情况下,所设计的故障检测指标也会有不同的表现,而且对故障传感器进行了有效的隔离。本文所提空气悬架高度故障检测隔离策略并未考虑车架弹性变形,下一步将会对空气悬架车身高度调节过程中车架弹性变形展开相关研究。

参考文献:

[1]严天一, 李聪聪, CHO X H, 等. 基于模型的电控空气悬架系统控制策略与实车试验[J]. 农业机械学报, 2017, 48(5): 385-389.

[2]严天一, 刘欣强, 张鲁邹, 等. 基于代码生成的电控空气悬架系统电子控制单元[J]. 农业机械学报, 2014, 45(9): 14-19.

[3]陈龙, 单海强, 徐兴, 等. 基于扩展Kalman滤波器组的ECAS系统传感器故障诊断[J]. 振动、测试与诊断, 2019, 39(2): 389-395, 449.

[4]杨柳青, 陈无畏, 张卫华, 等. 汽车主动悬架传感器故障检测与隔离研究[J]. 控制工程, 2014, 21(2): 283-289.

[5]刘玉梅, 苏建, 曹晓宁. 基于模糊数学的汽车悬架系统故障诊断方法[J]. 吉林大学学报: 工学版, 2009,39(S2): 220-224.

[6]李会艳, 王江, 胡龙根. 基于滑模观测器的故障诊断及在主动悬架系统中的应用[J]. 上海海运学院学报, 2001, 22(3): 30-34.

[7]高振刚, 陈无畏, 汪洪波, 等. 基于故障补偿的汽车半主动悬架容错控制[J]. 汽车工程, 2016, 38(6): 705-715.

[8]Jeong K, Choi S B, Choi H. Sensor fault detection and isolation using a support vector machine for vehicle suspension systems[J]. IEEE Transactions on Vehicular Technology, 2020, 69(4): 3852-3863.

[9]王顏丽, 黄松和. 空气悬架充放气过程的动态特性研究[J]. 机械, 2017, 44(10): 24-28.

[10]单海强. 基于模型的ECAS系统执行器故障诊断与容错控制研究[D]. 镇江: 江苏大学, 2018.

[11]Ma X B, Wong P K, Zhao J, et al. Design and testing of a nonlinear model predictive controller for ride height control of automotive semi-active air suspension systems[J]. IEEE Access, 2018, 99: 1-1.

[12]陈奇, 汪金成, Ahmed Q, 等. 基于模型的汽车电动助力转向系统故障诊断[D]. 合肥: 合肥工业大学, 2019.

[13]陈奇, 汪金成, Qadeer Ahmed, 等. 基于模型的汽车电动助力转向系统故障诊断[J]. 汽车工程, 2019, 41(8): 839-850.

[14]闻新, 张洪钺, 周露. 控制系统的故障诊断和容错控制[M]. 北京: 机械工业出版社, 1998: 27-128.

[15]周永杰, 王雨萌, 张江滨. 基于卡尔曼滤波器的控制系统传感器故障诊断[J]. 电网与清洁能源, 2011, 27(7): 50-53.

[16]王其民, 王宝恒. 基于模型的故障诊断方法仿真研究[J], 河北工业大学学报, 2006, 35(4): 99-104.

[17]陈双, 钟孝伟. 汽车主动悬架作动器故障诊断与控制补偿方法[J]. 汽车技术, 2018 (2): 40-44.

[18]琚龙玉, 任世恒, 周扬扬, 等. 横向互联空气悬架车身高度调节模糊控制[J]. 重庆理工大学学报: 自然科学版, 2016, 30(9): 3-9.

[19]赵玉壮, 王宗诚, 陈思忠. 基于滑模控制的空气悬架车高控制系统研究[J]. 北京理工大学学报, 2014, 34(11): 1125-1129, 1139.

[20]汪少华, 窦辉, 孙晓强, 等. 电控空气悬架车高调节与整车姿态控制研究[J]. 农业机械学报, 2015, 46(10): 335-356.

[21]Ha D, Kim H, Lee H. Height sensor fault diagnosis for electronic air suspension (EAS) system[C]∥IEEE International Symposium on Industrial Electronics. IEEE, 2009.

Abstract: In order to solve the problem of confusion caused by the height sensor failure during the height adjustment process of the electronic control air suspension during vehicle height adjustment, this paper establishes the parametric vehicle suspension simulation model of electronic control air suspension system with four height sensors and its typical sensor faults by using Matlab/Simulink. And then it establishes the control strategy by using Stateflow to realize the real-time adjustment of body height in three positions: high, middle and low. At the same time, aiming at the typical fault of height sensor, the information data redundancy design idea is adopted, and the state estimation of four height sensors is carried out by using the information of body pitch angle and roll angle, so as to realize the detection and isolation of sensor fault. It performs the simulation analysis of various typical fault conditions of the height sensor of the electrically controlled air suspension system, in order to study the different performance of the proposed fault detection index under various working conditions. The experimental results show that the proposed strategy can quickly and effectively realize the fault detection and isolation of the height sensor of the electrically controlled air suspension, and can improve the reliability and stability of the electrically controlled air suspension system. This research has certain application prospect of real vehicles.

Key words: electric air suspension system; height sensor; fault detection; fault isolation; simulation analysis