TiC−NiCrCoMo钢结硬质合金的制备与高温氧化性能

马 会,罗 骥✉

北京科技大学新材料技术研究院,北京 100083

✉通信作者, E-mail: luoji@ustb.edu.cn

钢结硬质合金是以碳化钛、碳化钨等作为硬质相,以钢或者合金作为粘结相,用粉末冶金方法制备的一种复合材料。它既具备硬质合金的高硬度、高耐磨性以及耐腐蚀等性能,又具备钢的可加工性、可热处理性、可焊接性和可锻性[1],被广泛应用于刀具、模具以及耐磨部件等行业中[2-3]。很多情况下,钢结硬质合金需要应用于高温工作环境。例如,钢结硬质合金优异的耐磨性可满足“小口压吹”玻璃模具冲头的应用需求,但是玻璃熔体的温度达到900 ℃,冲头需要在600~900 ℃交替变化的温冲下工作,在长期使用过程中,冲头表面会发生高温氧化现象,生成氧化皮,在与软化的玻璃液反复摩擦过程中,氧化皮发生脱落,正是这种反复的氧化-脱落机制限制了冲头的使用寿命。因此,抗氧化性是影响钢结硬质合金材料在高温环境中使用的重要因素。

硬质相和粘结相可提高钢结硬质合金的抗高温氧化性。碳化钛是最常见的硬质相,具有硬度高、耐腐蚀、耐氧化、密度低(仅为WC密度的1/3)、抗热震性好、物理化学性能优异等特点,是一种理想的硬质相[4-9]。镍基高温合金是最常见、应用最为广泛的高温合金[10-12],镍可有效提高合金的耐腐蚀、耐氧化性能[13-15],与碳化钛的润湿性良好,两者可以很好的结合,有利于材料各项性能的提高。本文以镍基合金为粘结相,以碳化钛为硬质相,通过粉末冶金方法制备一种抗高温氧化的TiC-NiCrCoMo钢结硬质合金。研究了烧结温度对TiC-NiCrCoMo钢结硬质合金组织、性能的影响,测量了TiC-NiCrCoMo钢结硬质合金在700~900 ℃的氧化动力学曲线,并与316L不锈钢硬质合金的氧化动力学曲线做比较。通过扫描电镜对TiC-NiCrCoMo钢结硬质合金的表面氧化层形貌进行分析,证明了TiC-NiCrCoMo钢结硬质合金具有良好的抗高温氧化性能。

1 实验材料及方法

1.1 实验材料及制备

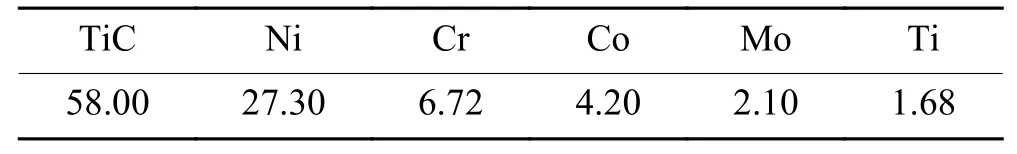

采用Ni粉、Cr粉、Co粉、Mo粉、Ti粉以及TiC粉为原料,原料粉末的粒度均在50 μm以下,以一定比例混合后进行球磨,表1为钢结硬质合金化学成分。

表 1 钢结硬质合金的化学成分(质量分数)Table 1 Chemical composition of the steel bonded cemented carbide %

将几种原始粉末按比例称量好,倒入到装有硬质合金球的球磨罐中,其中球料比为3:1;磨球的直径有15 mm和9 mm两种,两种磨球数量比例为1:1;加入无水乙醇作为湿磨剂,以无水乙醇刚好没过球与粉末为准;加入石蜡作为成型剂,加入质量分数为2%左右;球磨机转速为60~100 r·min−1,球磨时间为72 h。将球磨好的粉末在真空干燥箱中干燥10 h左右,干燥温度为80 ℃。干燥后粉末需要过100目的筛网进行制粒,将过筛后的粉末装进包套中,放进冷等静压机中成形。最后在真空烧结炉中进行烧结,烧结温度为1240~1320 ℃,烧结时间为1 h。

1.2 性能检测

采用排水法测量合金密度;利用金相显微镜和扫描电镜观察合金显微组织;在洛氏硬度计上测量合金洛氏硬度;使用CMT6104万能力学试验机测量合金抗弯强度,样品尺寸为5 mm×5 mm×35 mm。通过循环氧化法测试合金高温氧化性能,在电阻炉中进行氧化实验,样品尺寸为20 mm×10 mm×2 mm,实验介质为静止空气,氧化温度分别为700、800和900 ℃,氧化时间为100 h,在氧化时间为1、3、5、10、25、50、75和100 h时各拿出来称重一次。每次循环氧化后,试样需要在空气中自然冷却40 min,然后在精确度为0.1 mg的电子天平上称量质量,将增加的质量除以试样表面积得出试样单位面积的氧化增重(m′,mg·cm−2)。

2 结果与讨论

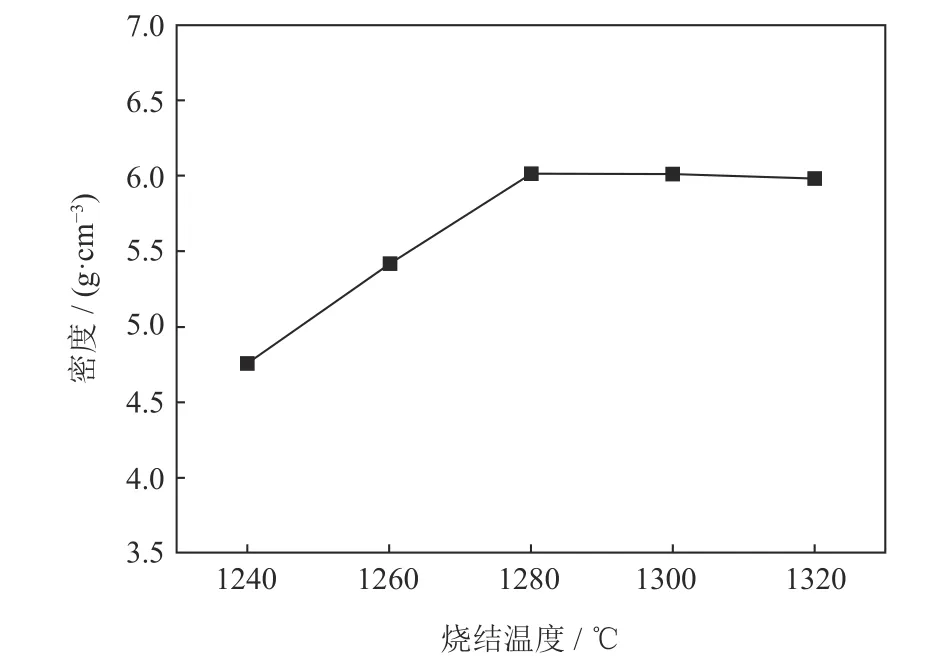

2.1 烧结温度对钢结硬质合金密度的影响

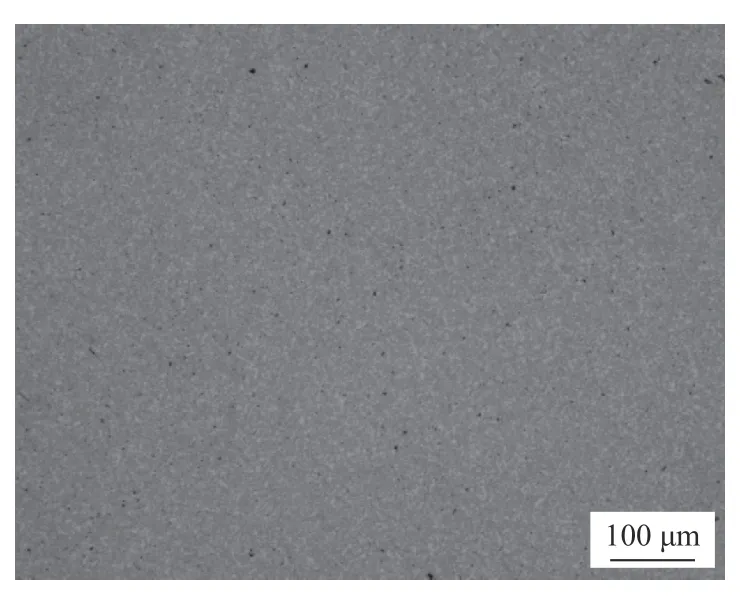

TiC-NiCrCoMo钢结硬质合金的烧结为液相烧结过程[16],不同烧结温度下合金密度的变化趋势如图1所示。由图可知,当烧结温度达到1280 ℃时,合金密度出现极值6.01 g·cm−3,证实当烧结温度达到1280 ℃即可完成该成分合金的液相烧结过程。图2是烧结温度为1280 ℃的合金样品金相显微形貌,其中黑色圆点是孔隙,可以看到样品中没有大于25 μm的孔隙,通过计算孔隙所占面积,得到孔隙率约0.2%。

图 1 不同烧结温度对应的TiC-NiCrCoMo钢结硬质合金密度Fig.1 Density of the TiC-NiCrCoMo steel bonded cemented carbides at different sintering temperatures

图 2 烧结温度为1280 ℃的钢结硬质合金金相形貌Fig.2 Metallographic morphology of the steel bonded cemented carbide at the sintering temperature of 1280 ℃

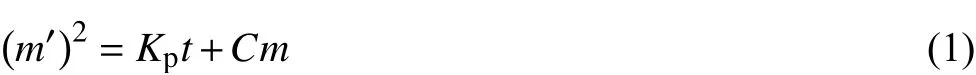

2.2 烧结温度对钢结硬质合金显微组织的影响

图3为不同烧结温度对应的合金显微组织,其中白色部分为粘结相镍基合金,黑灰色部分为硬质相碳化钛颗粒,介于二者之间的浅灰色环形结构是由Mo元素的加入形成的Mo2C,它包围在TiC颗粒周围,对基体的结合起到促进作用,根据文献[17]可知,Mo元素的加入提高了碳化钛颗粒与粘结相镍之间润湿性。由图可知,当烧结温度较低时,碳化钛颗粒多呈多边形状,随着烧结温度的升高,碳化钛颗粒的棱角逐渐溶解,边界变得圆滑,这是由碳化钛颗粒在烧结过程中的溶解-析出引起的。从图中还可以明显看出,随着烧结温度的升高,碳化钛晶粒长大的趋势愈加明显。

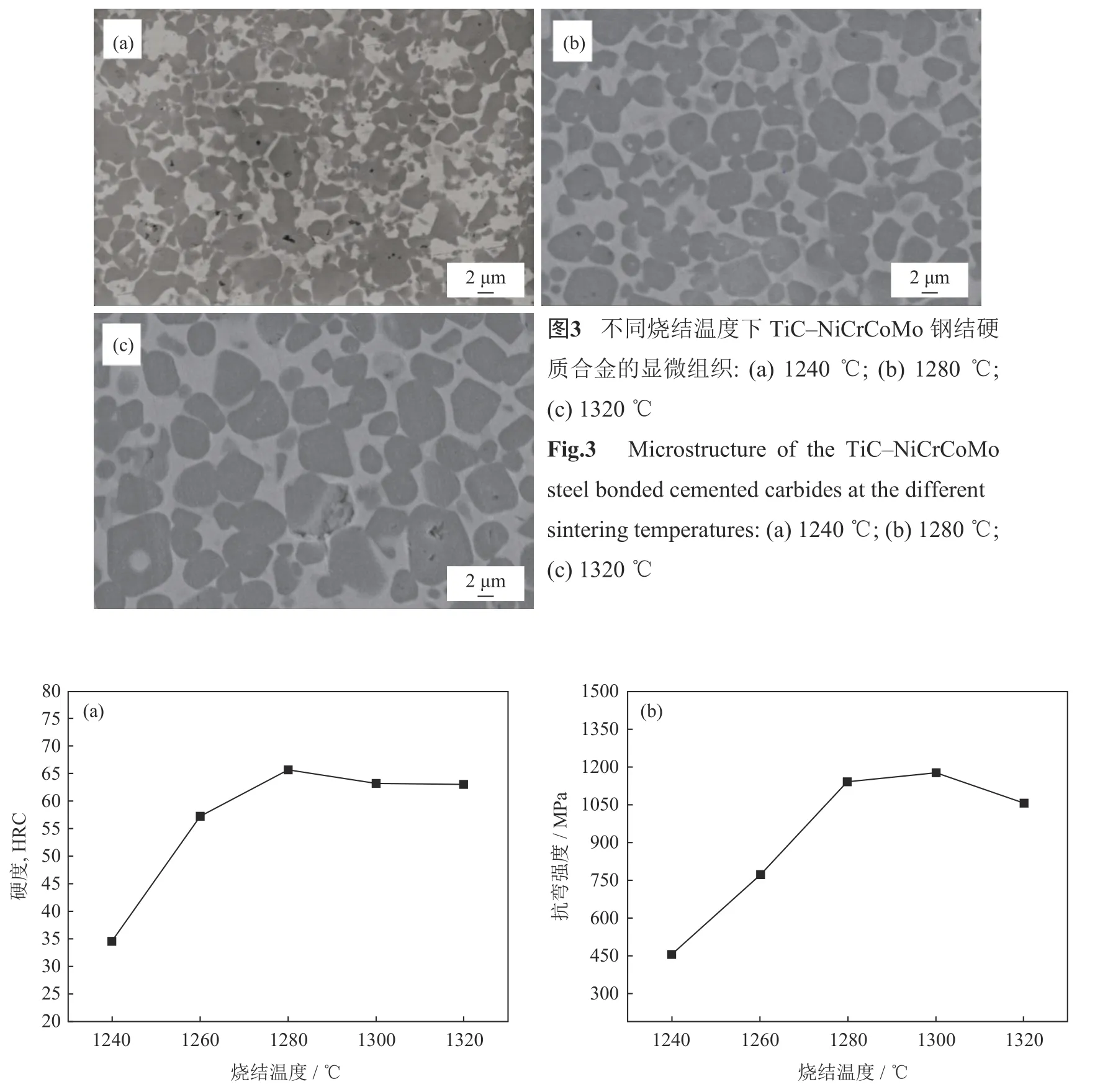

2.3 烧结温度对钢结硬质合金力学性能的影响

图4所示为TiC-NiCrCoMo钢结硬质合金的力学性能随烧结温度的变化趋势。可以看出,硬度在1280 ℃时达到最大值HRC 65,抗弯强度在1280~1300 ℃之间达到最大值1100 MPa。因为当烧结温度较低时,基体中的存在较多的孔隙,部分区域有碳化钛颗粒的聚集,这些缺陷在受到外力时形成裂纹源,降低基体的力学性能。随着烧结温度的升高,孔隙逐渐减少,碳化钛颗粒的分布也变得均匀,硬度和抗弯强度也增大。烧结温度如果过高会造成晶粒异常粗大,导致抗弯强度的降低,这与前面的合金显微组织是相对应的。

2.4 钢结硬质合金高温氧化性能的研究

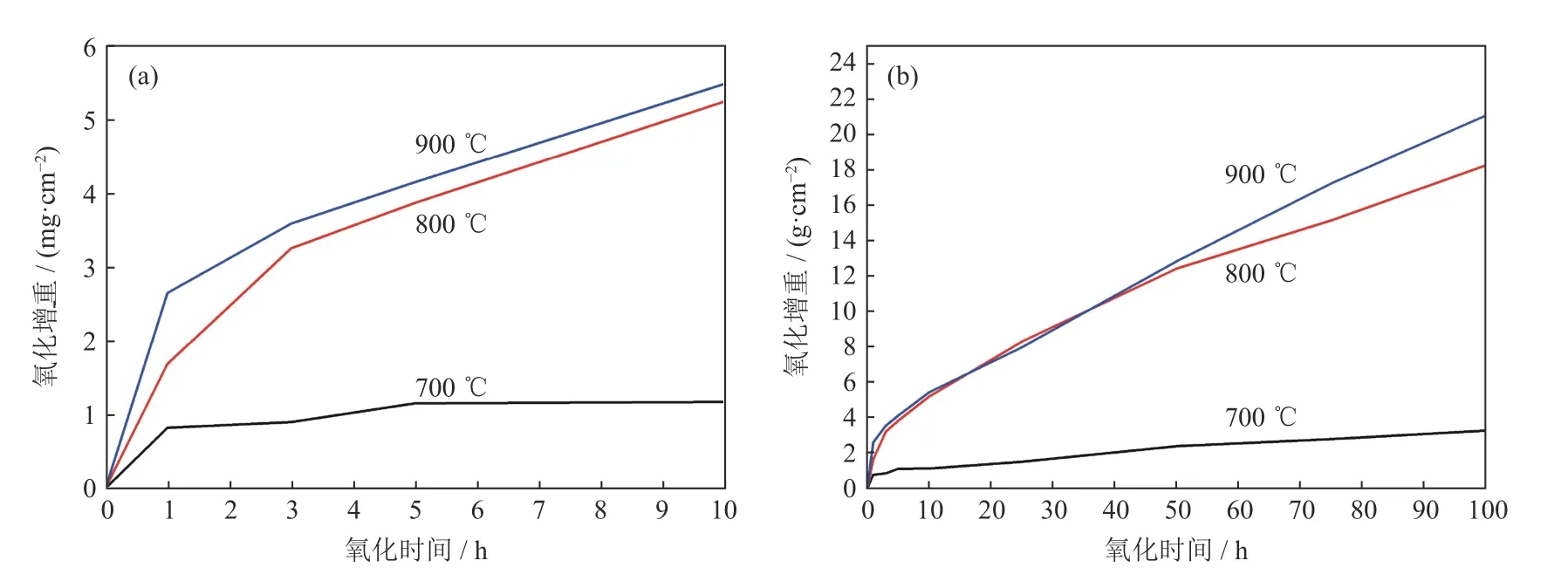

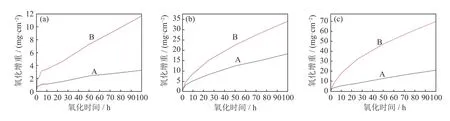

图5为合金样品在700~900 ℃条件下氧化100 h和10 h的氧化动力学曲线。从图中可以看出,随着氧化温度的升高,单位面积的氧化增重明显增大。与700 ℃的氧化增重相比,当氧化温度升高到800 ℃和900 ℃后,氧化增重有一个显著的上升。合金氧化增重在氧化初期增长较快,随着氧化时间的增长,氧化增重的速度逐渐减小。从图中也可看出,该合金的氧化动力学曲线基本符合抛物线规律,也就是氧化增重的平方与氧化时间成正比,如式(1)所示。

式中:m′为试样单位面积的氧化增重,Kp为抛物线速率常数,t为氧化时间,C为积分常数,m为试样质量。

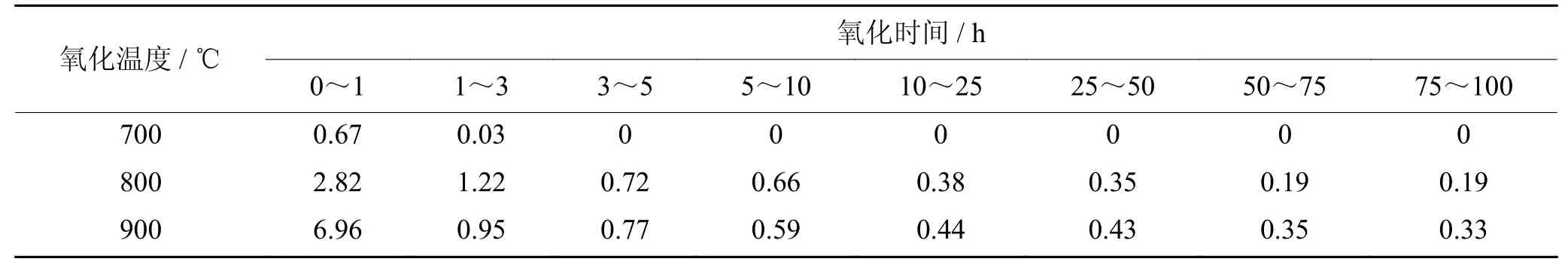

表2是合金在不同温度下氧化100 h过程中,抛物线速率常数Kp在不同氧化阶段的数值。可以看出,当氧化温度为700 ℃时,只有前3 h氧化增重有所增加,之后几乎没有变化;说明在700 ℃氧化时,前3 h的氧化已经在合金表面形成一层氧化层,阻止了氧化的进一步发生;最终Kp值为0,说明随着氧化时间的延长,钢结硬质合金不再发生氧化。当氧化温度为800 ℃和900 ℃时,抛物线常数随着氧化时间的增加而减小;说明在进入氧化稳定期之前,合金表面形成了一层氧化膜,阻碍了氧化的进一步发生,所以抛物线常数迅速减小;由于氧化层的脱落和新氧化层的生成,最终Kp值不是0,但氧化也基本趋于稳定状态。通过对比可知,在900 ℃下氧化100 h后,合金的氧化增重最多,达到21.1 mg·cm−2,且在氧化初期的氧化增重最快,迅速形成一层氧化膜保护层,阻碍氧化的进一步发生,氧化速率瞬间大幅度降低。

图 4 不同烧结温度下TiC-NiCrCoMo钢结硬质合金力学性能:(a)硬度;(b)抗弯强度Fig.4 Mechanical properties of the TiC-NiCrCoMo steel bonded cemented carbides at the different sintering temperatures:(a) hardness; (b) flexural strength

图 5 不同氧化温度下TiC-NiCrCoMo钢结硬质合金氧化动力学曲线:(a)100 h;(b)10 hFig.5 Oxidation kinetics curves of the TiC-NiCrCoMo steel bonded cemented carbides at the different oxidation temperatures:(a) 100 h; (b) 10 h

表 2 TiC-NiCrCoMo钢结硬质合金在不同温度下氧化100 h的抛物线速率常数KpTable 2 Parabolic rate constant (Kp) of the TiC-NiCrCoMo steel bonded cemented carbides oxidized at different oxidation temperatures for 100 h

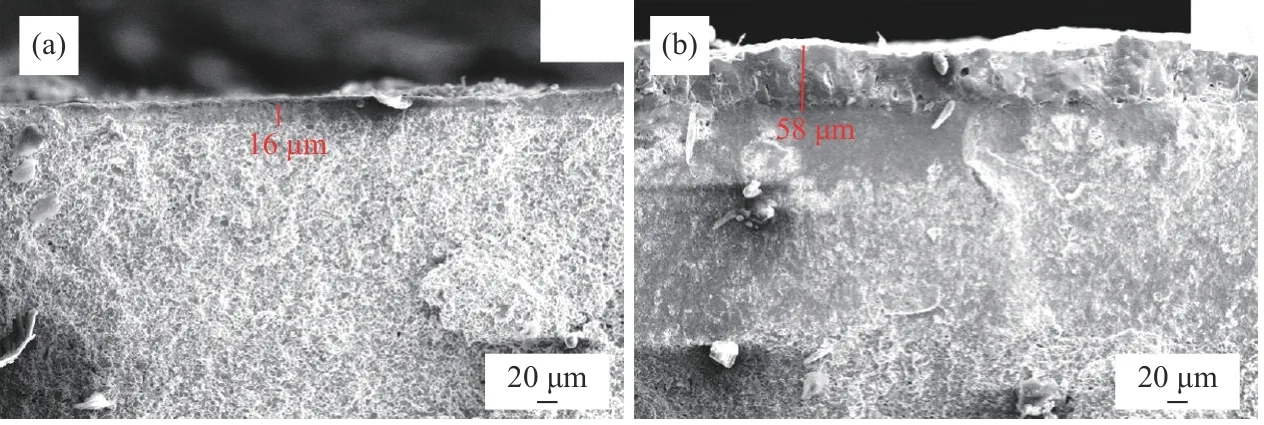

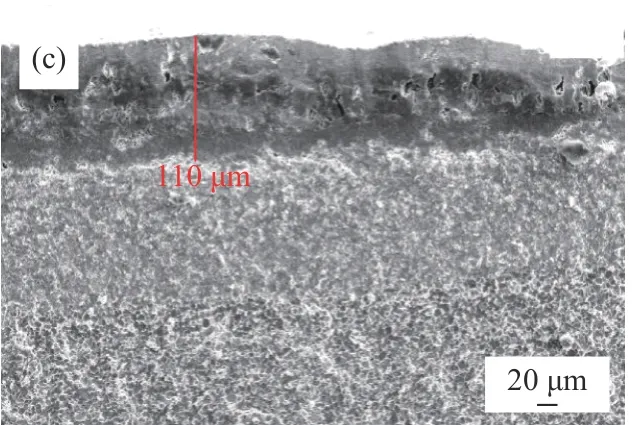

在700~900 ℃的氧化温度下,对316L不锈钢钢结硬质合金和TiC−NiCrCoMo钢结硬质合金进行恒温氧化,图6为合金钢的氧化动力学曲线,其中A代表TiC−NiCrCoMo钢结硬质合金,B代表316 L不锈钢钢结硬质合金。从图6中可以看到,在700 ℃较低氧化温度下,316 L不锈钢钢结硬质合金发生严重的氧化,氧化100 h后的氧化增重达到11.7 mg·cm−2,TiC−NiCrCoMo钢结硬质合金的氧化增重仅为3.3 mg·cm−2;在氧化100 h后,TiC−NiCrCoMo钢结硬质合金氧化动力学曲线的Kp值为零,即氧化增重不再增加,而316 L不锈钢钢结硬质合金的氧化动力学曲线仍然呈直线上升趋势。随着氧化温度的升高,两种合金的氧化程度均增加,但是从图中可看出,在800 ℃和900 ℃下氧化100 h后,316 L不锈钢钢结硬质合金的氧化增重均比TiC−NiCrCoMo钢结硬质合金大很多;尤其是在900 ℃氧化时,316 L不锈钢钢结硬质合金的氧化增重(70 mg·cm−2)大概是TiC−NiCrCoMo钢结硬质合金(21 mg·cm−2)的3.5倍,这说明本文制备的TiC−NiCrCoMo钢结硬质合金具有良好的抗高温氧化性能。图7是不同温度下TiC−NiCrCoMo钢结硬质合金生成的氧化膜截面显微形貌。可以明显看出,随着氧化温度的升高,氧化层的厚度增加,氧化愈加严重,这和氧化动力学曲线是一致的。

图 6 在不同氧化温度下合金的氧化动力学曲线:(a)700 ℃;(b)800 ℃;(c)900 ℃Fig.6 Oxidation kinetic curves of the alloys at the different oxidation temperatures: (a) 700 ℃; (b) 800 ℃; (c) 900 ℃

图7 不同氧化温度下 TiC-NiCrCoMo 钢结硬质合金生成氧化膜的截面显微形貌:(a) 700 ℃; (b) 800 ℃; (c) 900 ℃Fig.7 Cross-sectional microstructure of the oxide films of the TiC-NiCrCoMo steel bonded cementedcarbides oxidized at different oxidation temperatures: (a) 700 ℃;(b) 800 ℃; (c) 900 ℃

3 结论

(1)TiC−NiCrCoMo钢结硬质合金在1280 ℃烧结1 h后综合性能最佳,密度达到6.01 g·cm−3,硬度达到HRC 65,抗弯强度达到1100 MPa。

(2)TiC−NiCrCoMo钢结硬质合金的氧化动力学曲线符合抛物线规律,随着氧化时间的增加,抛物线速率常数逐渐减小,当氧化温度为700 ℃时,氧化100 h后Kp值最终变为零。

(3)与不锈钢钢结硬质合金相比,不论在低温还是高温下,TiC−NiCrCoMo钢结硬质合金都具有良好的抗高温氧化性能。氧化温度为900 ℃时,不锈钢钢结硬质合金的氧化增重几乎为TiC−NiCrCoMo钢结硬质合金的3.5倍。