海上升压站上部组块整体式建造技术研究

汤 磊,鲁焕浩,朱杰儿,程建棠,陈永安

(1. 中国能源建设集团浙江火电建设有限公司,浙江 杭州 310016;2. 中国能源建设集团有限公司工程研究院,北京 100022)

0 引言

海上升压站作为海上内电场的电能汇集中心,既是海上内电场输变电的关键设施,也是整个海上内电场成败的关键[1]。海上升压站重量大、内部结构复杂,国内外统一采用在陆上建造完成后运至海上整体安装的方式进行建造[2]。海上升压站主结构一般采用全钢焊接形式,目前国内主流的海上升压站钢结构安装方案为模块式安装方式,该方式对场地及配合起重机要求较高,不适合规模较小的制作厂。

为了解决传统安装方式的不足,本文研究海上升压站上部组块的另一种安装技术——整体式建造技术。与模块式建造方式不同,该技术在拼装时先组装上部组块主框架,再自下而上分别组装各层甲板平台,最终完成上部组块组装。在浙江嘉兴海域的两座海上升压站建造过程中研究和应用了整体式建造技术。

1 海上升压站上部组块结构及设备布置

海上升压站为海上内电场核心构件,一般分为上部组块和下部基础。下部基础一般由导管架和钢管桩组成,主要起承载上部结构的作用。上部结构为升压站主要结构,一般称作上部组块,以全钢结构焊接构成主要结构,其各层结构及设备布置情况如下[3]:

1)一层主要作为电缆层及结构转换层,主要布置有事故油池、救生装置等;

2)二层为整个海上升压站主要核心区域,本楼层设置小型桥式起重机,布置主变、主变散热器、开关柜室、低压配电室、GIS室等主要房间;

3)三层为主变室和GIS室上部挑空,同时布置蓄电池室、避难室、柴油发电机室及暖通机房等;

4)顶层一般布置悬臂吊、空调室外机、通信天线、气象测内雷达、避雷针等。

2 模块式安装技术简介

目前,国内海上升压站上部组块主流安装方式为模块式安装[4],该技术主要根据海上升压站结构一般由四层钢结构甲板构成,安装时在制作厂内制作完成各钢结构组件,并在地面将四层甲板面分别组装完成,再分别将四层甲板面逐层叠加,完成上部组块钢结构组装。拼装时各层甲板按照由下往上、由里往外的原则进行拼装,该方法加大了地面预制深度,减少了高空作业量,并且各层甲板可同步组装,增加了工作面,能够加快整体建造进度[5]。

模块式安装技术一般需要较大的安装场地用于分片组装各个模块,安装场地面积视模块数量而定,一般不小于30 000 m2;同时,各模块逐层叠加时需要大型龙门式起重机配合,一般需要多台400 t及以上龙门式起重机。因同时满足上述要求的场地数量有限,所以限制了该技术的推广应用。

本文主要介绍整体式建造技术。该技术在保证上部组块安装质量、进度的同时,能够解决传统模块式安装方式的部分不足。

3 整体式建造技术方案和实施

3.1 安装思路和流程

海上升压站上部组块主体结构共分为四层结构,整个上部组块主要由4根钢管作为主要承力点和后续整体吊装的受力结构。

制定整体式建造技术方案时,在参考现有模块式安装方案基础上,充分考虑海上升压站结构特点,最终确定将上部组块的结构分为八大部分进行组合安装,安装流程如图1所示。建造前需要特别注意:因整个上部组块建造完成后外形尺寸为45.1 m×42.1 m×21.4 m、重约3 000 t,并全部由4根主柱承重,须确保建造场地地基承载力满足要求,一般需设计相应的分载装置且地基需进行必要的加固。

图1 安装流程图

3.2 主框架组合件地面拼装

主框架组合件包括构件A、B、C和D。海上升压站主体框架如图2所示,组装第一步需在地面按照构件编号将4个构件在地面拼装完成。其中构件A、B为整个上部组块安装过程中吊重最重件,配合起重机选择时需以此为依据之一。

图2 主框架示意图

3.3 主框架拼装

4个构件地面组装完成后,利用双机抬吊的方式将构件A、B立起并吊装至指定位置。构件A、B拼装完成后重约120 t,抬吊配合起重机为400 t履带起重机(工况为超起主臂48 m)以及250 t履带起重机(工况为主臂39.52 m),两台起重机的起重性能详见表1和表2。

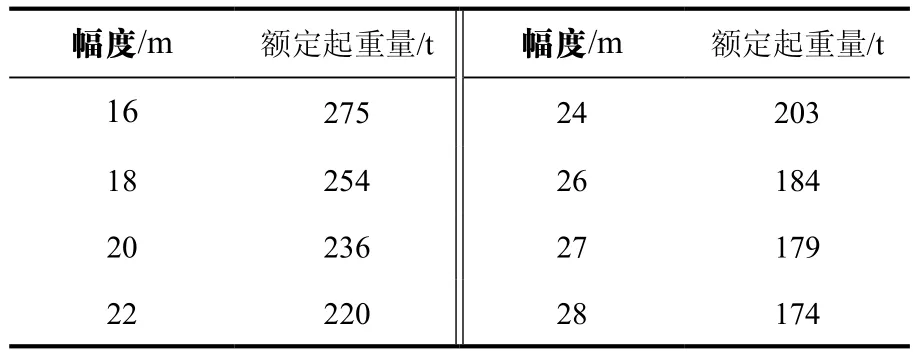

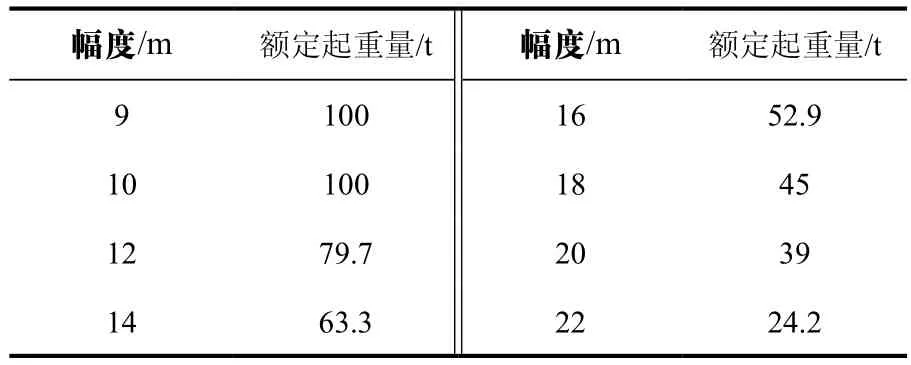

表1 400 t履带起重机起重性能表

表2 250 t履带起重机起重性能表

抬吊翻身时,250 t履带起重机的吊装幅度为10 m,此时额定起重量为100 t,吊索具和吊钩重量约4.5 t,此时250 t履带起重机的负荷率为(60+4.5)/ 100=64.5%;就位时,250 t履带起重机已不受力。抬吊翻身时,400 t履带起重机的吊装幅度为27 m,此时额定起重量为179 t,吊具和吊钩重量约6 t,此时400 t履带起重机的负荷率为(60+6)/179=36.9%;就位时,400 t履带起重机单独受力,吊装幅度27 m,额定起重量为179 t,此时400 t履带起重机的负荷率为(120+6)/ 179=70.4%。

构件C、D拼装完成后重约25 t,为保证安装空间,一般由两台履带起重机各吊装一片、同时安装。构件C、D通过焊接方式与构件A、B连接,在构件C、D未安装完成前,构件A、B须利用缆内绳固定,焊接完成后方可拆除缆内绳。至此,主框架拼装完成。

3.4 平台结构安装

3.4.1 第一层平台结构安装

上部组块的每层甲板平台均由主梁、次梁、肋条及铺板构成。其中主梁一般为H800或以上型钢,组成平台主框架;次梁一般为H300及H500规格型钢,为主梁间的连接梁;肋条为TN125规格T型钢,主要为承载铺板结构;铺板一般为5 mm或6 mm钢板,构成平台结构。

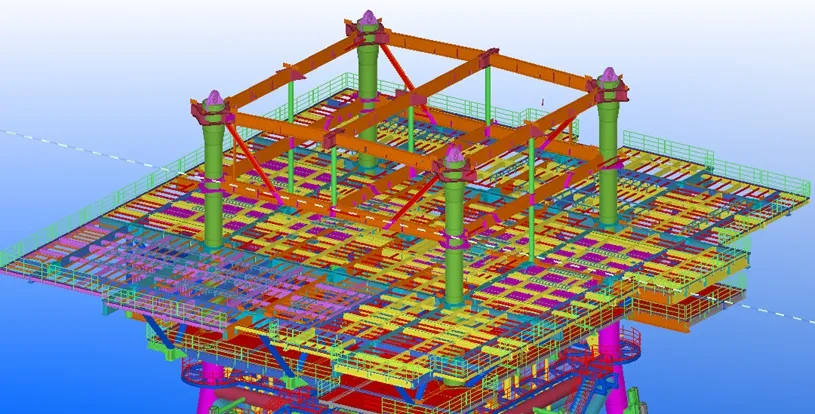

主框架拼装完成后即可进行一层甲板平台结构的安装,拼装时按照先主梁、后次梁、再肋条、最后铺板的顺序进行,利用辅助起重机依次吊装、焊接一层各主梁、次梁、肋条及铺板结构。第一层甲板拼装如图3所示。

图3 第一层甲板拼装

一层甲板结构安装完成后,进行一、二层间管撑、舱壁安装,管撑一般安装在两层主梁间,主要起连接上下两层的作用,管撑与主梁间焊接连接。舱壁为波纹钢板结构,壁厚6 mm,为海上升压站各房间的隔板,与梁焊接连接。

管撑、舱壁结构重量较小,安装时通过杆件编号,利用起重机依次临抛、调整后焊接固定即可,安装完成后如图4所示。

图4 一、二层间管撑、舱壁安装

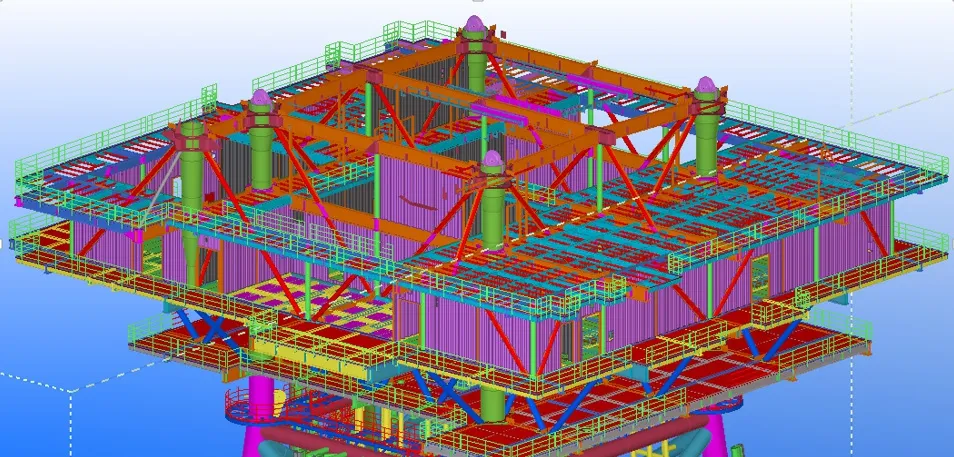

3.4.2 第二层钢结构平台安装

一、二层间管撑、舱壁及设备(设备安装本文不做详细描述,但须在下一层甲板安装前完成前一层甲板上设备临抛)安装完成后即可进行二层甲板平台的安装,其结构与一层平台相同,安装方式也与一层结构相同。需要特别注意的是,二层一般是海上升压站主要设备(主变、散热器和GIS等)所在层,梁结构较其他层更密,安装时部分区域空间较小,需提前布置。第二层甲板拼装完成后如图5所示。

图5 第二层甲板拼装

二层平台完成后即可进行二层平台上管撑、舱壁及设备的安装,安装完成后如图6所示。

图6 二、三层间管撑、舱壁安装

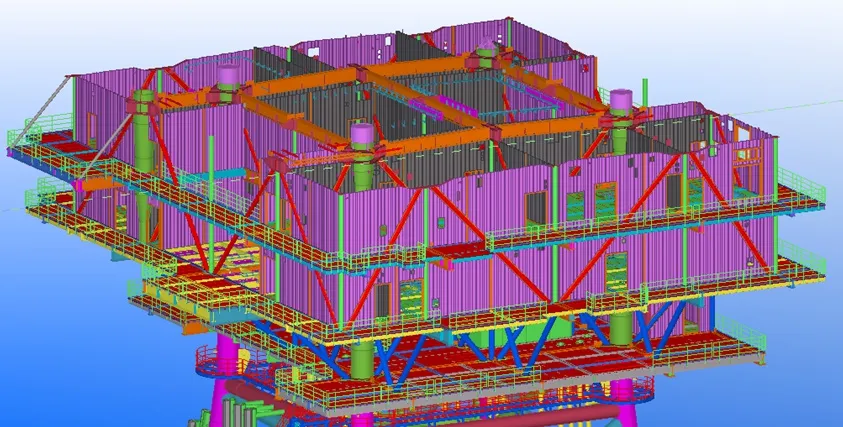

3.4.3 第三层钢结构平台安装

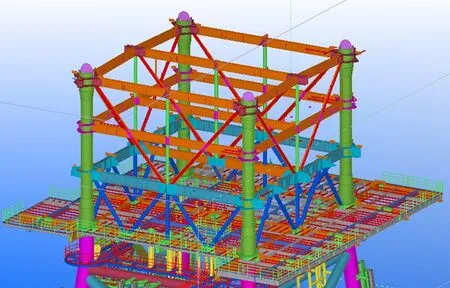

二、三层间管撑和舱壁安装完成后即可进行三层甲板平台的安装,安装方式和一、二层相同,安装完成后如图7所示。

图7 第三层甲板拼装

三、四层间管撑、舱壁等安装:三层甲板平台安装完成后即可进行三、四层间管撑、舱壁及设备的安装,安装完成后如图8所示。

图8 三、四层斜撑、舱壁安装

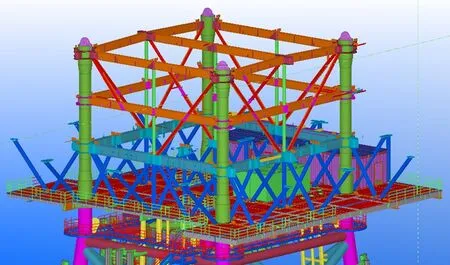

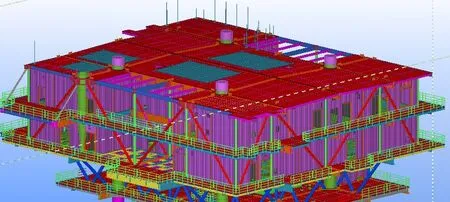

3.4.4 顶层结构安装

海上升压站共分为四层结构,其中的第四层即为最顶层。四层甲板完成后即完成整个上部组块主结构安装,安装完成后如图9所示。

图9 顶层甲板拼装

4 整体式建造的场地要求和施工设备配置

4.1 建造场地要求

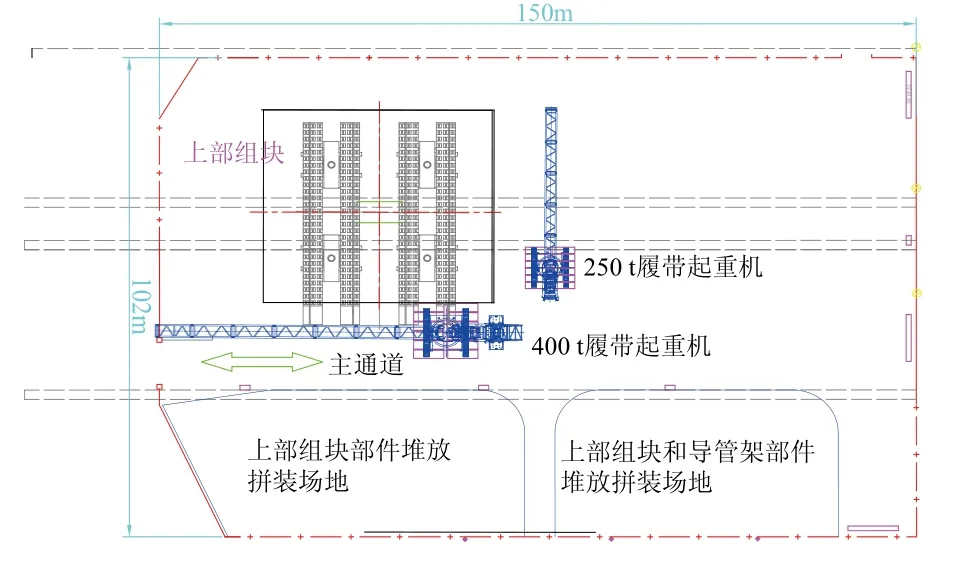

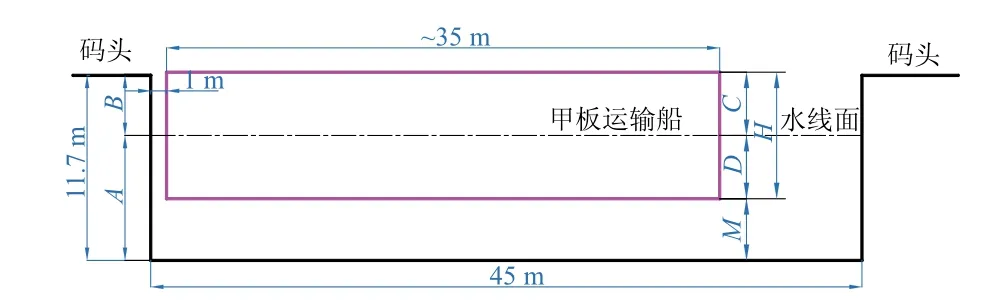

海上升压站上部组块建造前,需选择一块大小及地面承载能力均满足建造要求的场地。本文以我国某220 kV海上升压站作为示例,该升压站的建造场地作为其上部组块建造、部件堆放及配合机械站位行走使用,场地总面积不小于10 000 m2、地面耐压不小于0.25 MPa。建造前需同时考虑好装船方案,一般建造场地旁须有合适的船坞或码头,可满足上部组块海上运输船舶靠驳要求。该升压站建造场地总面积为15 000 m2,地基承载能力在经过加固后达到0.30 MPa。该工程上部组块建造完成后,需通过滚装方式完成上船,所以在场地选择时需同步考虑滚装上船对场地及码头的要求。该工程建造场地一侧设有一个6万吨级船坞,具体场地布置和船坞布置分别如图10、图11所示。

图10 场地布置示意图

图11 船舶干舷和富余水深示意图

4.2 施工设备的配置

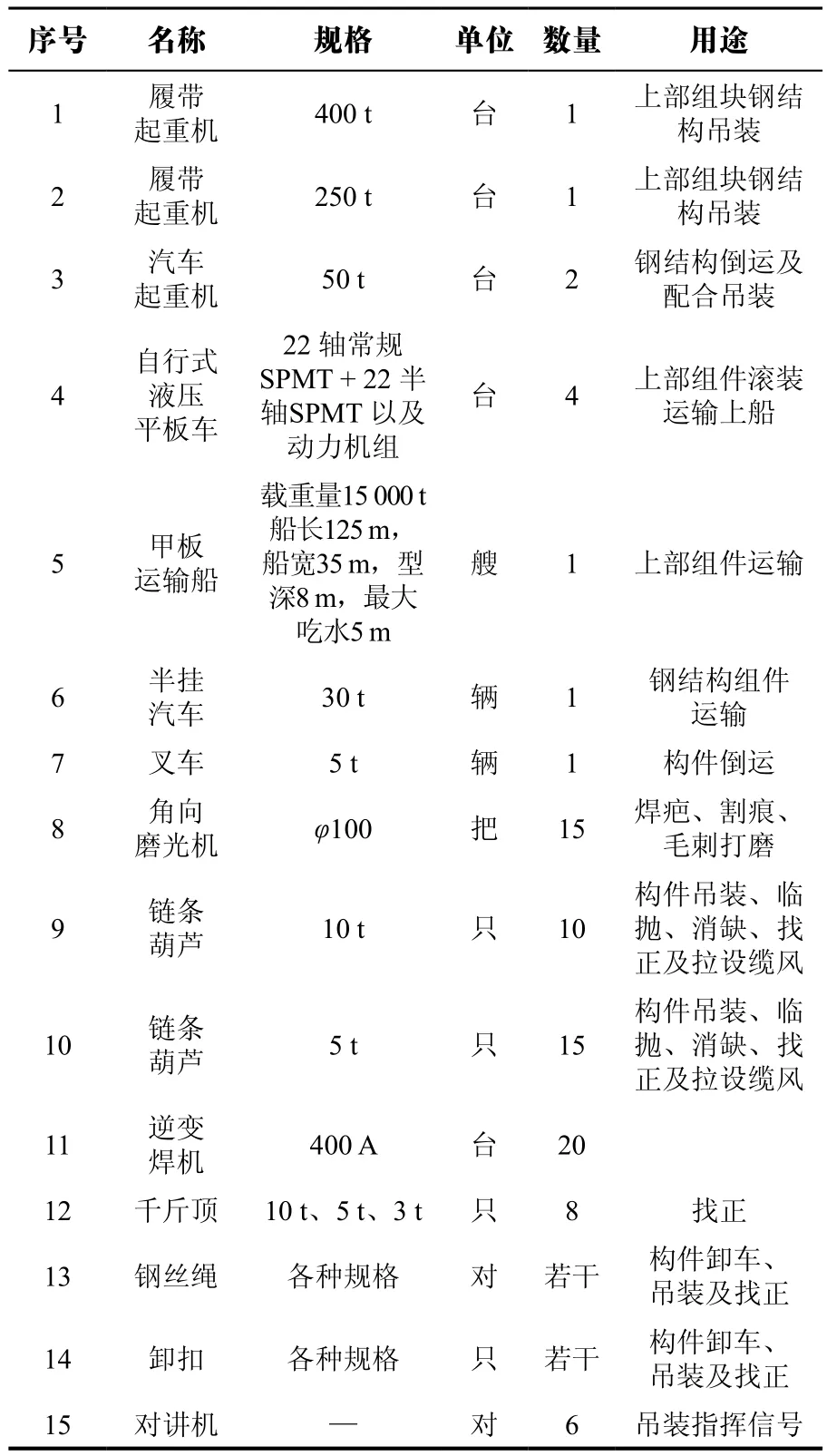

建造海上升压站上部组块所需的施工设备按表3配置,包括1台400 t履带起重机、1台250 t履带起重机、2台50 t汽车起重机等主要设备。所有施工设备应经过自检或检验合格方可投入使用。

表3 施工设备配置表

5 技术优缺点分析

与目前主流方案相比,本文研究的技术方案保证了整体式建造工期(约6~8个月),主要有以下四个方面的优点:

1)大幅减少了对场地的要求。由原本需要多个模块建造场地分别建造,变为仅需要一个场地同步建造,可降低场地使用面积和成本;

2)降低了辅助起重机的要求。由原本要求的多台大型门式或桥式起重机(400 t级或以上),变为现在仅需1台400 t和1台250 t履带起重机即可;

3)4根主柱由制作厂一次成型,解决了模块式拼装变形和主柱对接偏差控制的难题。模块式安装方法最难以控制的是主柱对接时的对接偏差,因四根主柱为上部组块主要承重构件,主柱对接偏差控制尤为重要,模块式安装因将主柱分为多段与各甲板分别拼装后再组装,对角线偏差难以控制;

4)在技术实施时,上部组块整个建造过程由4根承重主柱受力,和海上就位后运行模式受力相同。而模块式安装建造时有多根受力临时支撑,在海上就位后为4根主柱受力,部分结构势必会产生内部应力甚至形变,对整个结构稳定性有一定影响。

该技术的缺点体现在两个方面:

1)与模块式安装技术相比,消耗时间一般会多一些,工期上无优势;

2)在方案实施过程中,因多专业同时施工,易发生互相干涉、影响的状况,需安排经验丰富的技术管理人员加入项目管理团队,提前谋划,尽可能减少交叉作业之间的影响。

6 应用效果

海上升压站上部组块整体式建造技术已成功应用于浙江嘉兴平湖海域的两个海上内电场。其中,因嘉兴1号海上升压站是该技术在全国类似工程中的首次实施,在建造过程中依然存在少量不足,因此,在原技术方案的基础上,进一步充分吸取了嘉兴1号海上升压站的施工经验,并加以改进,最终形成了本文所述的优化安装方案。

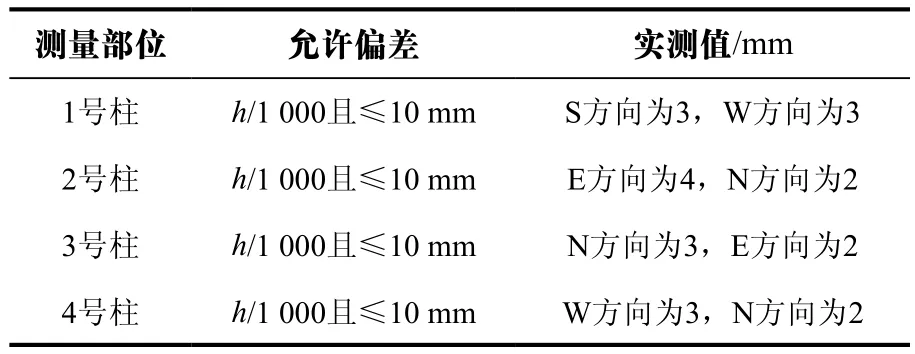

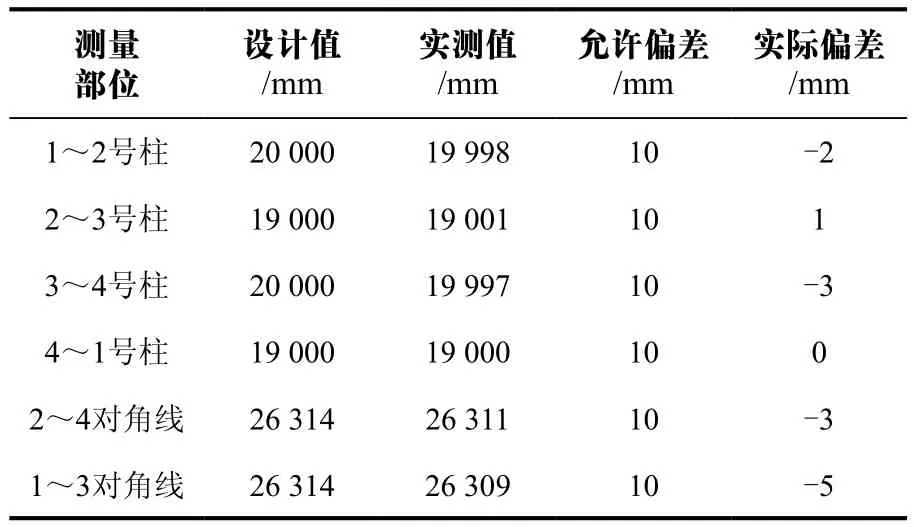

优化后的方案已经在嘉兴2号海上升压站工程得以安全、顺利实施。实施过程中,各结构安装尺寸控制均满足我国国家标准GB 50205—2020《钢结构工程施工质量验收标准》中的相关验收标准要求,主柱垂直度和间距控制在允许偏差之内,主柱垂直度和立柱间距的允许偏差和实测值详见表4和表5。可见,上部组块海上安装一次就位,高标准完成了该工程的建造及安装。

表4 主柱垂直度允许偏差和实测值

表5 主柱间距允许偏差和实测值

7 结语

本文以我国某220 kV海上升压站作为示例,总结海上升压站上部组块整体式建造的场地要求和施工设备配置,从安装流程、主框架组合件地面拼装、主框架拼装和各层结构安装等方面详述整体式建造技术,并总结该技术的优点和缺点。为了尽可能降低该技术不足之处对工程建设的影响程度,下一步将加深研究并结合工程实际应用情况,总结相关实践经验,为制定该技术的行业标准提供支撑。