DLC涂层铣刀的切削性能与耐磨性试验研究

郑森伟 孙德红

(闽南理工学院 光电与机电工程学院, 福建 泉州 362700)

铝合金材料质量轻而耐用,是减轻机械零件重量和实行精密加工的合适材料。在多数铝合金零件精密加工过程中都需要用到一些加工油,而其液体废弃物容易导致环境污染问题。类金刚石(DLC)涂层膜的摩擦系数低,接近于0.01[1]。目前已经开发了多种DLC涂层刀具,有许多文献介绍了带有DLC涂层的刀具特性,但对铣刀特别是立式铣刀有关性能的研究文献还很少。有的研究[2]分析了DLC涂层刀具在铝合金干切削中的切削性能,但其切削试验是在大切削深度5 mm下进行的。从工业应用的角度看,对于DLC涂层刀具的磨损和寿命问题还需要进行更深入的研究。

本次研究,将通过干式切削加工铝合金板材试验,检测分析DLC涂层铣刀在不同工况下的加工特性和刀具磨损情况。

1 试验设计

1.1 材料与试验条件

工件材料为A2017-T351铝合金板,其厚度为10 mm,屈服强度为195 MPa,抗拉强度为355 MPa,杨氏模量为69 GPa。分别采用上切和下切的切削方式,干式切削加工铝合金板。铣刀涂层为DLC涂层膜,刀具材料为高速钢基体,槽数为2个,外径为20 mm,叶片轴向长度分别为40、38 mm,前角分别为10°和12°,间隙角分别为18°和16°。主要以工况4来检测刀具寿命,其切割距离较长,为100 m。无DLC涂层的刀具,选用具有相同外径的商用立式铣刀(见表1)。

1.2 试验装置与参数测量

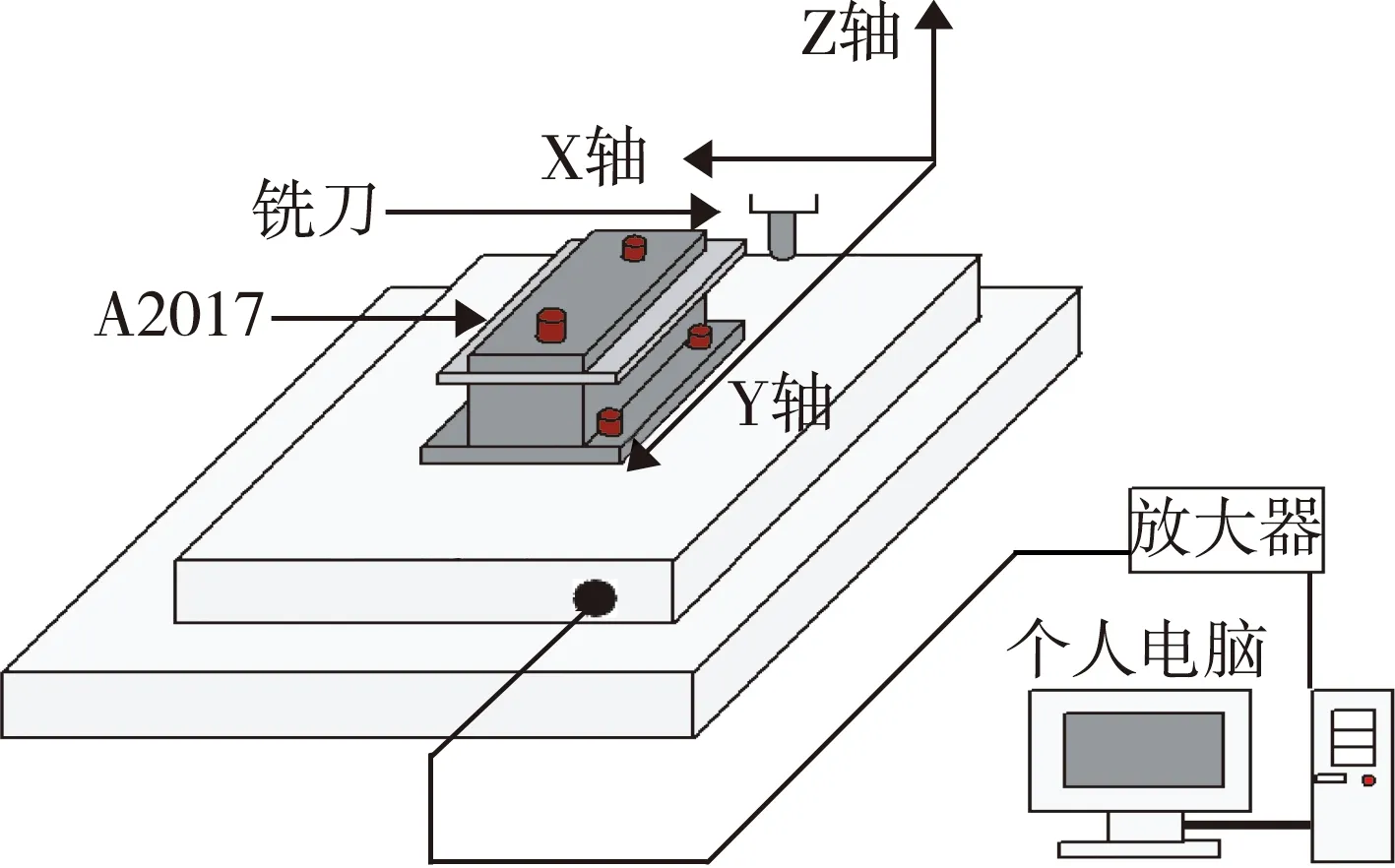

刀具坐标系如图1所示,Y轴方向为进给方向,X轴方向为切削力方向,Z轴方向为切削力法向。采用三分量测力计Kistel9255B测量切削力,通过光学显微镜、数码相机和XY进给设备对刀具侧面(齿面)磨损宽度进行测量[3]。

在合金板加工表面,沿3条不同高度的线测量加工误差。加工误差Ec与其他相关指标之间的关系如式(1)所示。

Ec=Rz1-Rz2-Rg

(1)

式中:Rz1是从参考槽底部到加工表面的距离;Rz2是合金板加工表面的粗糙度;Rg是参考槽的半径,Rg=0.20 mm。对Rz1和Rz2,采用表面粗糙度仪和表面轮廓仪进行测量[4]。

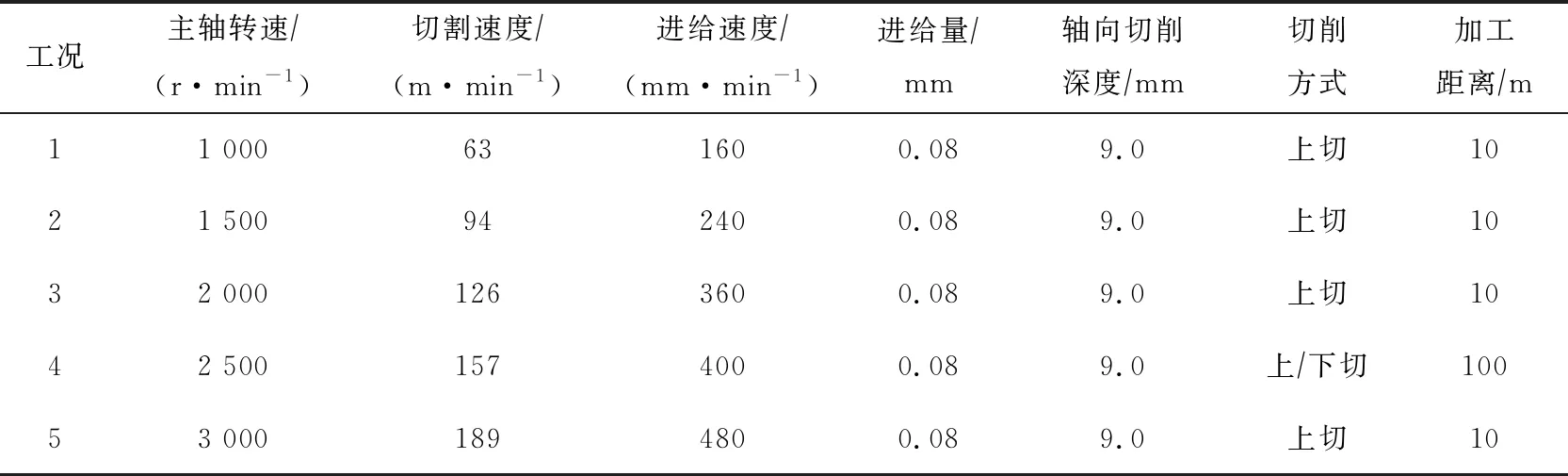

表1 铣刀规格及切削加工模式

图1 刀具坐标系

根据刀具摩擦理论,摩擦力Ff等于法向力Fn与摩擦系数μ的乘积。

Ff=μ·Fn

(2)

根据刀具磨损粘结理论,两个表面放在一起时,只有每个表面上少数的峰点相接触。如果在两相接触的表面上作用一个法向载荷Fn,则在两相接触的凹凸不平的峰点上就会出现塑性变形,使实际接触面积Ar增大,直到峰点有能力支承所加载荷为止。

Ar=Fnσsc

(3)

式中:σsc为较软金属的压缩屈服强度。

2 试验结果与分析

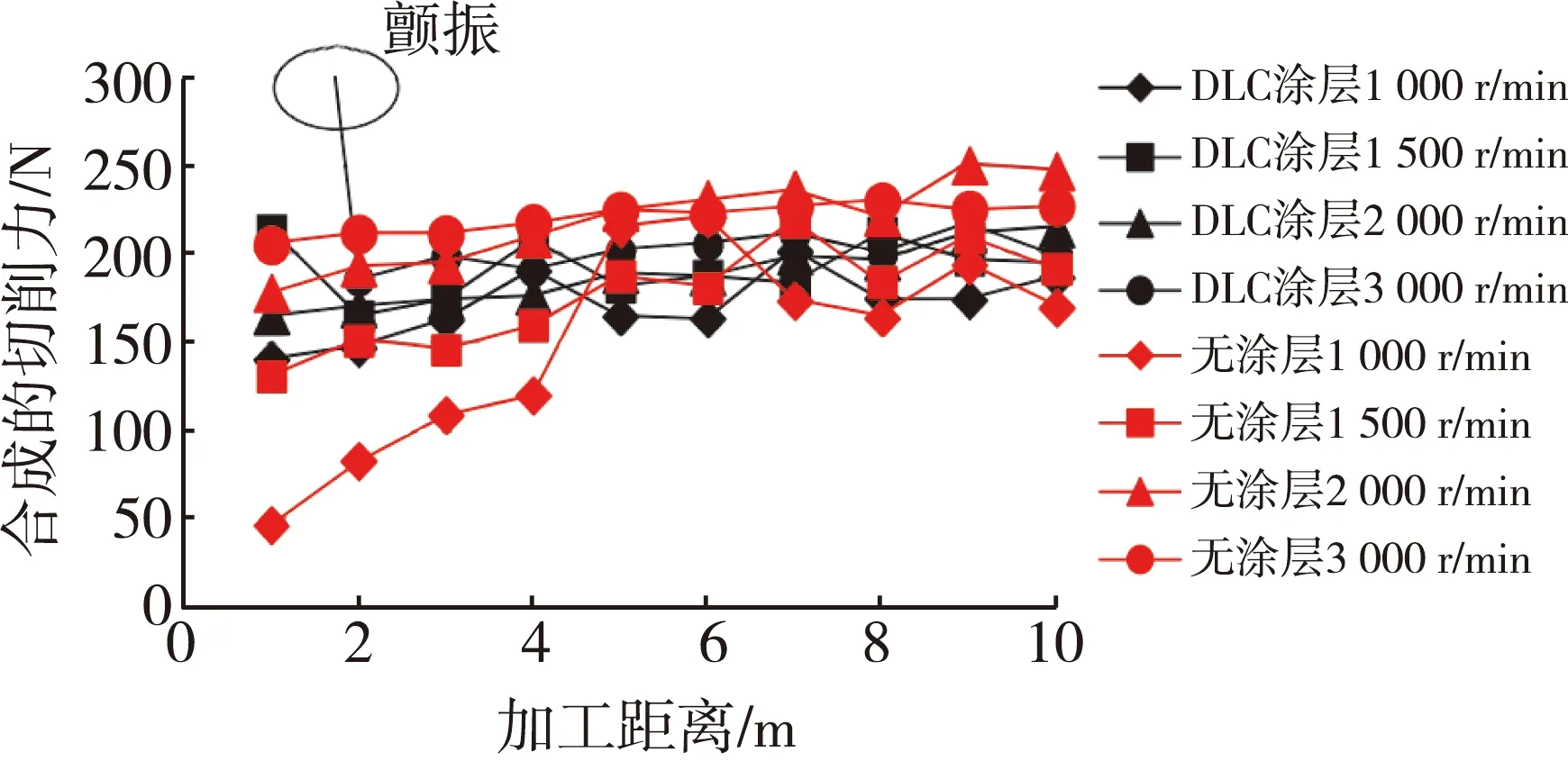

在给定的加工条件下,DLC涂层铣刀和非涂层铣刀在除工况4以外的4种工况下产生的切削力,如图2所示。

图2 加工短距离时的切削力

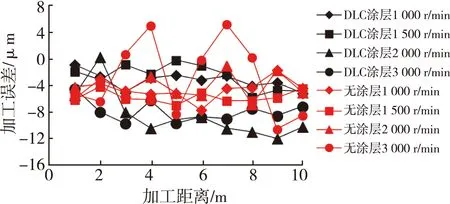

加工距离较短时的加工误差如图3所示。在除工况4以外的4种工况下,均可观察到过切现象。

图3 加工短距离时的加工误差

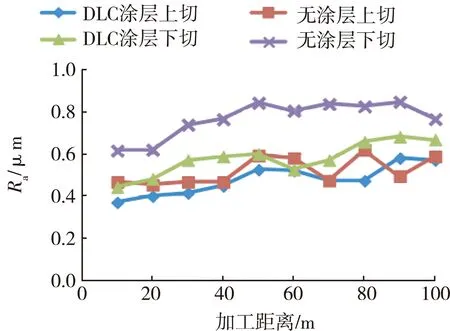

图4所示,为加工距离较短时的加工表面粗糙度计算结果。其中,Ra指在9个位置测量的加工表面粗糙度的算术平均偏差[5],即平均表面粗糙度。与无涂层刀具相比,采用DLC涂层刀具加工,形成的表面粗糙度较小。

图4 加工短距离时的平均表面粗糙度

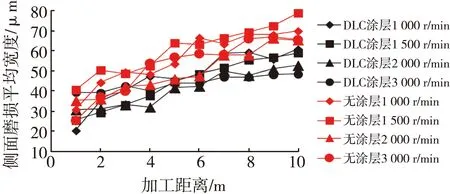

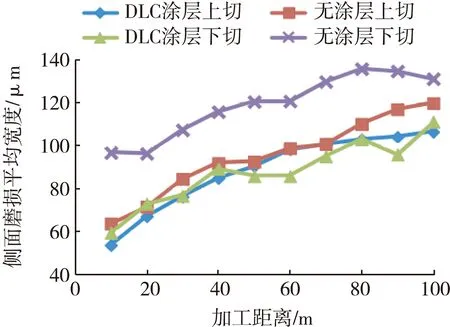

试验中,根据测量结果计算得出的刀具侧面磨损平均宽度如图5所示。与无涂层刀具相比,DLC涂层刀具的侧面磨损宽度更小。

图5 加工短距离时的侧面磨损宽度

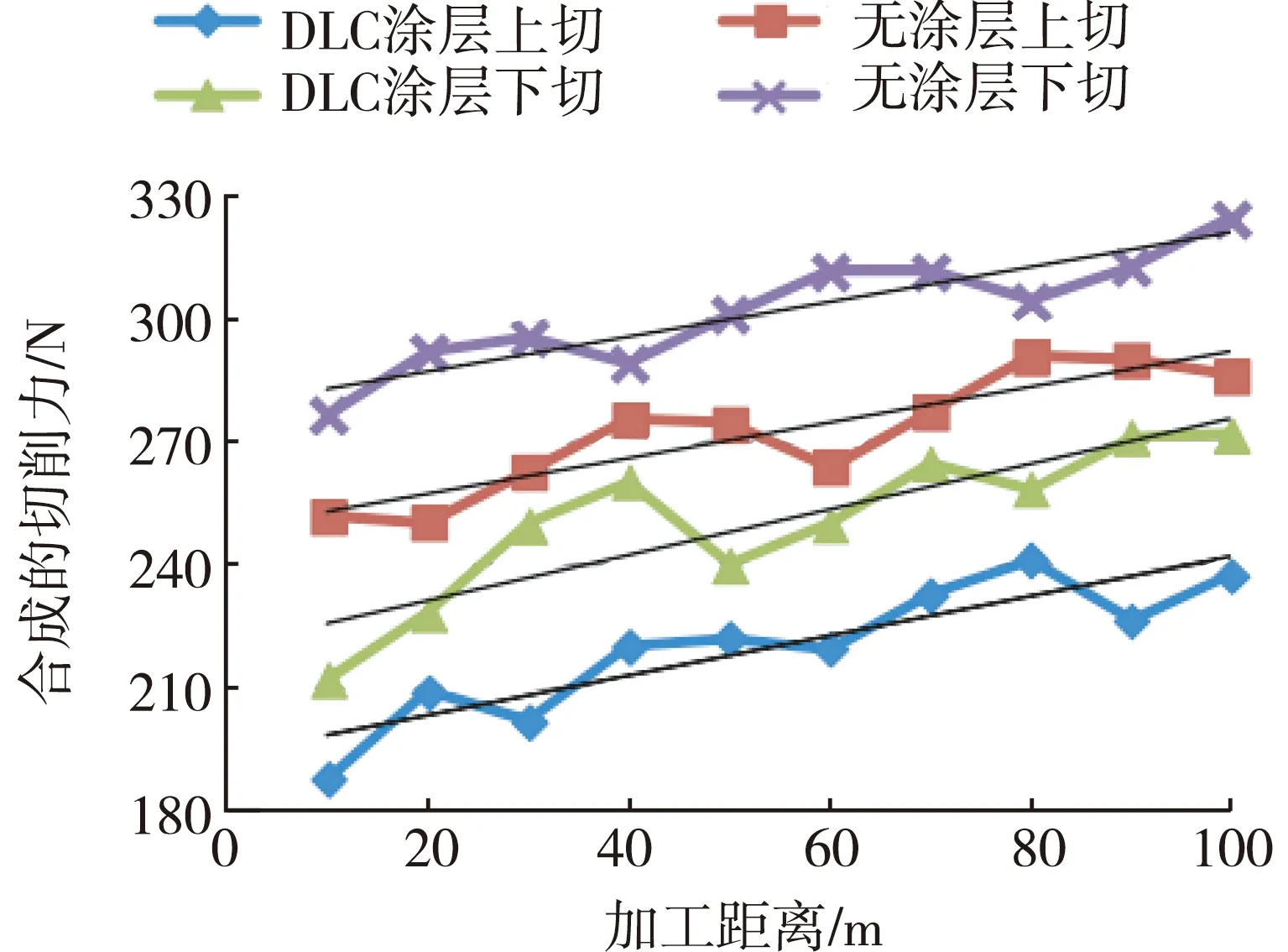

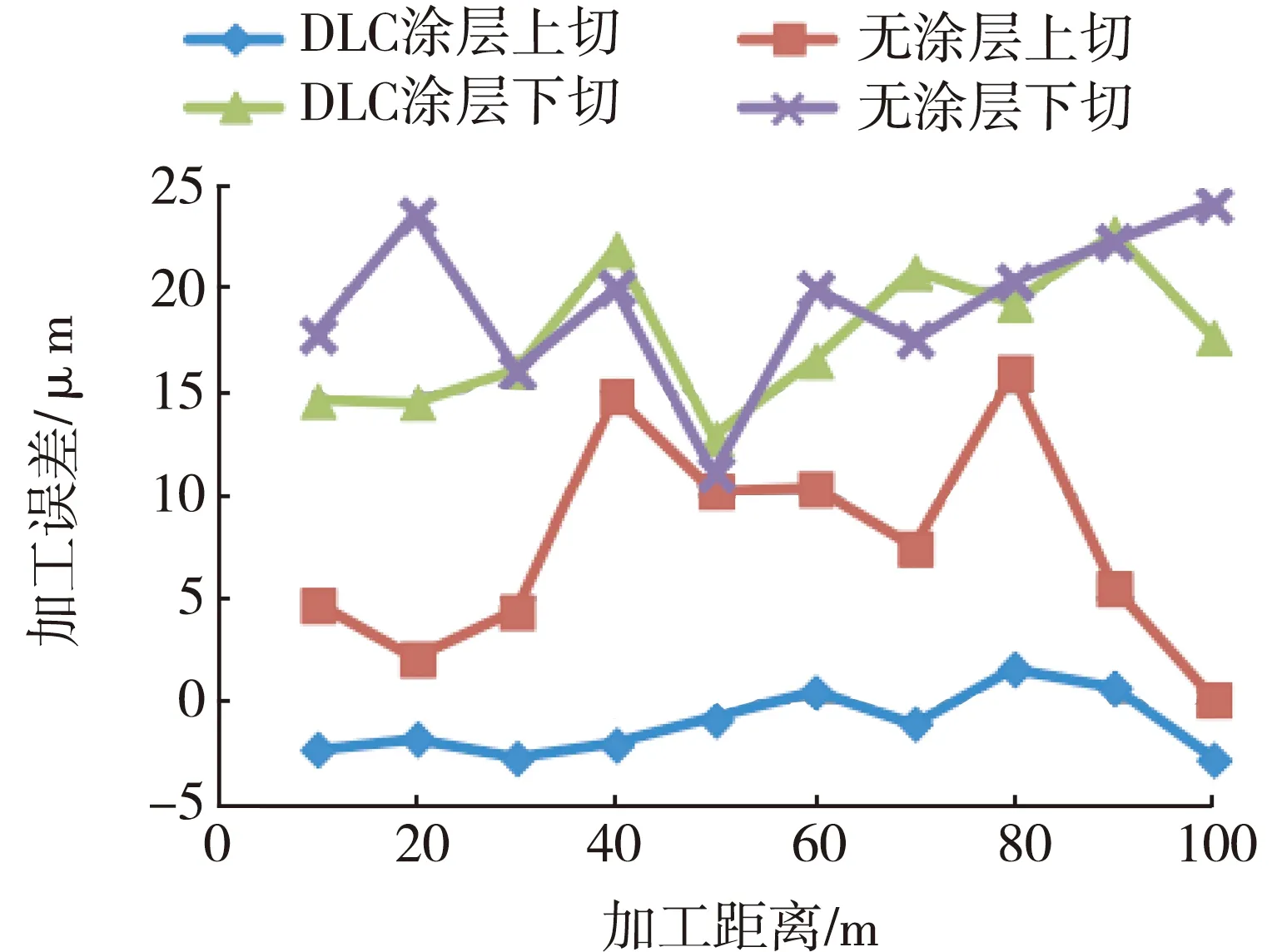

在长切削距离的加工状态下,采取上切或下切的干式切削模式,其切削力、加工误差、加工表面粗糙度和刀具侧面磨损宽度如图6至图9所示。

图6 加工长距离时的切削力变化

图7 加工长距离时的加工误差

图8 加工长距离时的平均表面粗糙度

图9 加工长距离时的侧面磨损宽度

在各种加工条件下,包括上、下切割模式,加工误差几乎都是负的(见图3、图7),说明都存在过切现象。再联系侧面磨损的平均宽度(见图5、图9)来看,基于低摩擦系数的DLC涂层刀具显然具有更好的耐磨性能。

从图6和图9可知,加工所产生的切削力和侧面磨损宽度都是随着切削距离的增加而增加。表面的磨损随着切削距离的增加而增加,由侧面磨损宽度可以判断刀具的寿命。当刀具切削距离加长,刀具磨损宽度急剧上升,此时刀具的极限加工长度为其寿命。由图9可准确得出带DLC涂层刀具上切和下切的寿命值。从图8可以看出,平均表面粗糙度的变化并不大,在切削距离达到一定值时,粗糙度几乎不再变。DCL涂层刀具的寿命是基于切屑距离和DOR划痕的产生来判断。根据试验结果,DCL涂层刀具的寿命能够满足实际的工程需求,一般铣刀的加工距离只有45 m。为了避免发生在试验中观察到的颤振,切割的径向深度应小于1.5 mm,或者切割速度应快于189 mmin。

3 结 语

对于A2017铝合金板干式切削,给定切削速度为63~189 mmin,进给量为0.08 mm,分别进行了有涂层和无涂层及上切和下切方式的组合试验。结果表明,DLC涂层刀具在上切中具有相对更好的表现,其在切削速度为157 mmin时,刀具寿命在上切时为80 m的切削距离,侧面磨损平均宽度为102 μm。在0~100 m的切削距离范围内,DLC涂层刀具产生的切削力比无涂层刀具的小。与下切方式相比,DLC涂层刀具采用上切方式时,其在加工精度和切削力方面的表现要相对好一些。