SDB-19 型煤矿双速绞车传动齿轮断齿问题分析与改进研究

张 强

(山西大同永定庄煤业公司, 山西 大同 037024)

引言

矿用双速绞车作为煤炭地面与井下运输的纽带,其工作的可靠性不仅关系着被运人员、物料、设备等的安全性,还与煤炭采掘工作的效率息息相关,必须引起高度重视[1-3]。双速绞车在工作过程中可以进行双速调整,即高度与低速,当运输物料质量较小时宜采用高速,保证物料的运输效率,当运输物料质量较大时宜采用低速,保证绞车具有足够的牵引力[4-5]。绞车高速和低速转换的实现主要由齿轮完成,低速运行下的绞车,传动齿轮将承受较大的载荷,一旦超过齿轮材料的屈服强度就会出现齿轮的破坏[6]。针对某企业在用SDB-19 双速绞车低速齿轮断齿问题,运用ANSYS 有限元仿真分析,开展断齿问题分析并进行改进,对于提高双速绞车的可靠性具有重要意义。

1 双速绞车结构组成与工作原理

双速绞车结构组成如图1 所示,其功能实现的动力来源于电动机,经由带式制动轮联轴器和减速箱进行降速增扭,之后还要经过开式的一级齿轮减速器传输至滚筒,驱动滚筒转动。绞车内部传动部件支撑位置均采用的滚动轴承,底座为焊接结构件,减速器包括两种速度,即高速和低速。绞车呈现长条形,有利于设备的运输和安装,同时高度尺寸不大,适应于在采煤工作面较小的空间使用。使用的是较为成熟的传动方式,具有工作安全稳定的特点,但是双速绞车运行过程中经常出现低速齿轮断齿的问题,严重影响了物料的运输效率和安全性,有必要进行原因分析并提出改进优化措施。

图1 双速绞车结构组成

2 低速传动齿轮有限元分析

2.1 齿轮三维模型建立

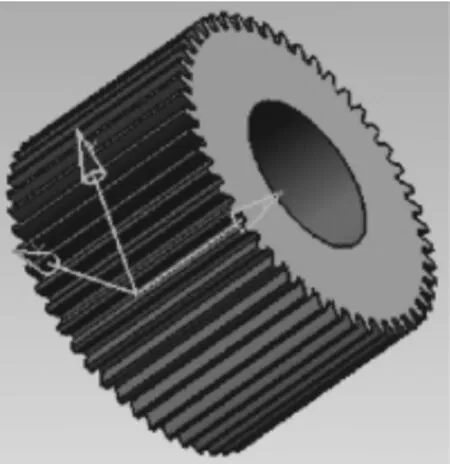

查阅双速绞车低速传动齿轮的结构尺寸,运用SolidWorks 三维建模软件完成了低速传功齿轮的模型建立。为了提高后续网格划分的质量,减少仿真计算过程中的出错率,保证计算效率,对模型进行了一定的简化,忽略了对齿轮防真计算结果影响不大的圆角、倒角等特征,建立完成的低速传动齿轮三维模型如图2 所示。

图2 低速传动齿轮三维模型

2.2 定义材料属性与网格划分

齿轮材料属性定义之前需要将建立完成的三维模型另存为.igs 格式文件,之后直接导入ANSYS 仿真计算软件中即可进行材料属性的定义,齿轮材料牌号为45 号钢,热处理工艺为正火处理,其弹性模量为 206 GPa,泊松比为 0.3,密度为 7 800 kg/m3,屈服强度约为420 MPa。有限元仿真分析结果的准确性与网格划分的质量息息相关,依据低速传动齿轮的结构及仿真分析要求,确定采用四面体网格类型,运用自由划分的方式完成齿轮网格的划分工作,既能够降低网格划分的技术难度,又能节约网格划分的时间,同时还能保证后续仿真计算过程的顺利开展。

2.3 载荷和边界条件施加

根据低速传动齿轮运行实际情况,仿真过程中忽略齿轮制造安装过程中制造误差和安装误差,假设齿轮载荷能够沿轮齿啮合线均匀分布,齿轮轴的输入功率约为6 kW,转速为45 r/min,扭矩值为1.4×106N·mm,齿轮运行过程中的法向力大小为21 kN,仿真时考虑不利条件下齿轮的应力分布情况,即齿面为全齿宽接触且接触线靠近齿顶位置,轮齿所受的弯曲应力最大。齿轮两侧为轴向固定,轴与齿轮之间采用键连接,实现齿轮的周向固定,轴与齿轮的配合限制了齿轮的径向移动,假设齿轮与轴之间为刚性连接,因此设置低速传动齿轮中心孔内表面为全约束。

2.4 仿真结果分析

完成低速传动齿轮仿真分析前处理之后启动ANSYS 仿真分析软件自带求解器进行强度分析计算,待仿真分析计算结束时调取低速传动齿轮的应力应变分布云图,结果如图3、图4 所示。

图3 低速传动齿轮应力分布云图

图4 低速传动齿轮应变分布云图

由图2 低速传动齿轮应力分布云图可以看出齿轮齿根部位工作过程中所受的弯曲应力最大,存在明显的应力集中现象,最大应力数值为386 MPa,与齿轮材料的屈服强度极为接近,一旦出现载荷波动就有可能出现轮齿断裂问题,这也正是低速传动齿轮使用过程中出现断齿的主要原因。

由图3 低速传动齿轮应变分布云图可以看出齿轮的齿顶靠近轮缘的边缘位置存在较大的应变,其数值为0.025,其变形量相较于齿轮结构尺寸而言极小,不会影响齿轮的正常运行。

3 低速传动齿轮改进策略

3.1 改进策略分析

通过对低速传动齿轮运行过程中应力应变的分析,得出了齿轮出现断齿问题的原因是齿根位置存在应力集中,最大弯曲应力值接近齿轮材料的屈服极限。为此提出了低速传动齿轮改进的一些策略:

1)采用更好性能的材料制作低速传动齿轮,以此提高齿轮整体的强度和韧性,确保齿轮使用过程中能够承受较大的载荷,避免断齿问题的发生;

2)严格控制低速传动齿轮的质量和制造精度,包括原材料的金相组织及内部缺陷、夹杂等,同时加工完成的齿轮要进行无损探伤及制造精度的检测;

3)严格控制低速传动齿轮箱内润滑油的清洁度,确保相互啮合的齿轮之间不存在异物或者磨粒等,降低齿轮啮合位置的磨损速率,保证齿轮较长的使用寿命;

4)减小低速传动齿轮齿根位置的过渡圆角,提高齿轮中单个轮齿的抗弯强度,保证齿轮运行过程中具有足够的承载能力;

5)保证低速传动齿轮安装过程中的装配质量,尤其是齿轮与轴的同轴度,是保证齿轮不承受偏载的前提,必须对装配之后的同轴度进行检测,使其满足装配精度要求;

6)定期对低速传动齿轮进行维护和保养,及时更换润滑油,观察齿轮轮齿状况,一旦出现异常及时更换齿轮,避免出现断齿问题。

3.2 齿轮改进设计

结合低速传动齿轮实际运行情况及其改进的难易程度,选择减小轮齿根部过渡圆角的方法进行优化,既能保证低速传动结构的一致性,又能提高轮齿的抗弯强度。初始低速传动齿轮齿根过渡圆角半径为0.5 mm,在此基础上将低速传动齿轮齿根过渡圆角半径设计为0.4 mm、0.3 mm 和0.2 mm,之后再次进行低速传动齿轮三维模型的建立,导入ANSYS 有限元仿真软件进行分析。由分析结果统计得出不同过渡圆角半径下,低速传动齿轮啮合位置的最大弯曲应力分别为342 MPa、326 MPa 和318 MPa。在低速传动齿轮齿根过渡圆角半径由0.5 mm 减小至0.4 mm 时,最大弯曲应力降低较为明显,降低近11.4%,之后随着低速传动齿轮齿根过渡圆角的减小,最大弯曲应力降低不明显。基于上述分析结果可得,当低速传动齿轮齿根过渡圆角半径为0.4 mm 时,齿轮改进效果较好。

4 应用效果

为了验证低速传动齿轮改进的效果,按照仿真计算结果得出的最佳根过渡圆角半径数值进行齿轮的加工制造,将其应用于SDB-19 双速绞车当中并进行了为期半年时间的跟踪记录。结果表明,改进之后的低速传动齿轮运行稳定可靠,能够满足SDB-19型双速绞车使用要求,拆下观察齿轮的使用情况发现齿轮磨损较轻,不存在断齿趋势。据相关专业人士估计,齿轮改进后降低了运行维护费用近10%,提高双速绞车利用率近5%,预计为企业产生经济效益近150 万元/a,取得了很好的改进效果。